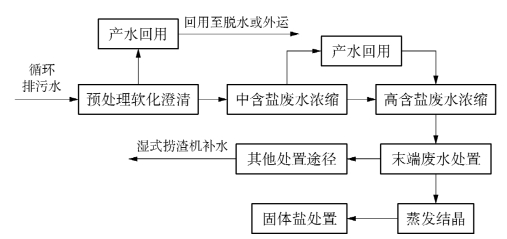

由于循环水排污量的流量大(600 MW机组达到100~150 m3/h),为了减少循环水的废污水排放量,其浓缩倍率有着提升空间。对于内陆缺水地区的电厂,废水“零排放”的处理尤为紧迫。循环水零排放技术路线如图5-14所示[22]。

图5-14 循环水零排放技术路线

1)循环废水特点

电厂循环排污水有两大特点:水量大,含盐量高。

循环冷却水用量和排污量分别占用水总量和废水总量的80%和70%~80%。废水含有悬浮物、胶体、有机物、无机盐和微生物、藻类等。

循环冷却水中含有许多镁离子、钙离子、硫酸根离子等,在热交换过程中,这些离子对悬浮物和固体的溶解性增加,导致杂物、可溶性气体进入水循环系统中,形成结垢、腐蚀。这成为电厂循环冷却水处理中的两个主要问题。

2)处理工艺

目前主要有三种深度处理工艺:石灰-混凝澄清过滤法、全膜法以及MBR膜处理后回用等。

(1)石灰-混凝澄清过滤法 华电国际邹县发电厂2×1 000 MW机组石灰-混凝法中水回用工艺流程如图5-15所示,无论是处理水量还是出水的水质均达到了预期的设计要求[23]。

(2)全膜法 超滤膜技术是一种先进的环保型技术。全膜法(IMT)集成电渗析和离子交换的优势,通过电渗析极化使水电离产生氢离子和氢氧离子,实现树脂再生,克服了电渗析过程中的极化不能深度脱盐的不足。

华能海拉尔热电厂2×200 MW供热机组采用两级反渗透+电去离子全膜法工艺处理锅炉补给水,符合电厂锅炉补给水水质要求,具有占地面积小、运行费用低的优势。同时控制原水中的电导升高,避免影响树脂再生效果。

(3)MBR膜处理 MBR膜生物反应器工艺是膜分离与生物反应器串联的结合工艺,常规生化池中的二沉池被膜分离技术所替代,实现了较好的处理效果。超滤回流液经好氧生物硝化作用后,生成有机氮和氧化氨氮,转化为硝酸盐和亚硝酸盐,最终经反硝化池污泥作用,还原为氮气后排出,实现火电厂污水的脱氮效果。

(https://www.xing528.com)

(https://www.xing528.com)

图5-15 石灰-混凝法中水回用工艺流程

3)应用情况

膜处理技术具有高效、实用、可调、节能和精密分离等优点,它在电厂废水处理领域已得到广泛应用。

(1)供给除盐车间和循环冷却塔回收 某电厂循环水排污废水回收系统采用Aquapure微滤膜加反渗透的工艺[24]。出水污染指数(SDI)不大于2,解决了反渗透入口水质较差和不稳定的问题,不需要原水预处理,设备占地面积较小,为1 050 m2,并实现全自动化操控。其工艺流程如下:排污水经微滤设备预处理后进入清水箱,通过保安过滤器、高压泵加压后由反渗透组件脱盐,反渗透的出水进淡水箱,再经提升泵回收利用。反渗透产生的浓水泵入渣场和输煤栈桥除尘管线。

(2)锅炉补给水的水源 选择了循环水来水斗混凝、澄清—双介质过滤—超滤斗反渗透斗、一级除盐加混床作为锅炉补给水处理系统[25]。

选择反渗透+后置除盐系统,是高含盐量水质脱盐最为经济有效的方法。其脱盐率可达到98%以上,单根膜脱盐率可达99%以上,且酸碱耗量低。

若用水库水作为水源,不经过反渗透而直接进离子交换,虽然投资会稍低些,但运行费用上升,每年需消耗30%盐酸1 400 t,30%氢氧化钠1 000 t,既不利于环保,又增强运行人员的劳动强度。

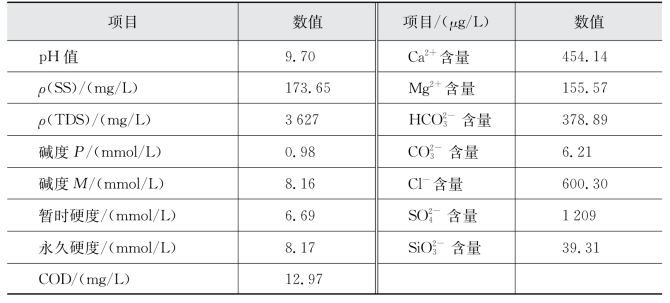

(3)400 t/h循环水排污零排放项目 设计采用预处理+三级浓缩+回收水工艺,满足循环水补给水水质要求;末端废水和蒸发结晶或汇入脱硫废水一起,或通过其他处置途径。预处理污泥可脱水后集中处理或回收利用。电厂循环水排污处理水质指标如表5-20所示。

表5-20 电厂循环水排污处理水质指标

配置设备:高效沉淀池、超滤和2级反渗透装置、高压反渗透装置、加药装置、电控装置等。不含其他费用,工程设备报价3 360万元,设备折合成本8.4万元/吨。

运行成本:未计入设备折旧和膜更换费,折算运行成本约为5.1元/吨。

经济效益:循环排污水回收利用,减少循环水取水成本和排污成本。按400 t/h回收水量,每天回收水量为9.6×103 t,按机组运行300 d/a计算,每年减少取水量约2.88×108 t。

各分部技术成熟,但系统复杂、投资大、运行费用高,经济回报较低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。