燃料的燃烧过程分为三个阶段,即燃烧前、燃烧中和燃烧后。与此相同,电厂脱硝技术手段也分为燃烧前脱硝、燃烧中脱硝、燃烧后脱硝。当前,火电厂关于脱硝技术的研究和开发都集中在燃烧中和燃烧后阶段,针对燃烧前的脱硝研究很少。所以,根据脱硝处理的前后位置关系,国内外将燃烧中脱硝称为一次脱硝,将燃烧后脱硝措施称为二次脱硝,又称为烟气脱硝技术[21]。

常用的燃烧中脱硝技术为低NOx燃烧技术,主要是通过控制燃烧和使用低NOx燃烧器实现的[22]。

燃烧后脱硝技术有很多种,目前发展比较成熟并且广泛采用的有以下三种:SCR和SNCR以及SNCR/SCR混合烟气脱硝技术。

1)选择性催化还原

在烟气脱硝技术领域里,SCR脱硝技术发展得最为成熟,脱硝效率高达90%以上,且价格相对较低应用也最为广泛。

SCR脱硝技术最早由美国在1950年提出,于1959年由Eegelhard公司申请了发明专利。直到1972年日本开始正式研究和开发选择性催化脱硝技术。截至2004年,日本应用SCR烟气处理技术的电厂燃煤锅炉容量已超过23.1 GW,占世界总量的13%。而我国在2011年底已投入运行的SCR烟气脱硝项目的电厂燃煤机组容量达到124.29 GW,投运SNCR的电厂燃煤机组容量达到5.15 GW。

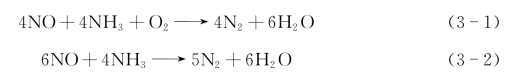

(1)反应机理 SCR主要原理是:在催化剂的工作温度区间内(280~420℃),烟气与氨气均匀混合,发生还原反应,反应生成无污染的氮气和水,从而降低氮氧化物含量。反应方程如下:

对燃烧过程中少量NO2,其化学反应为

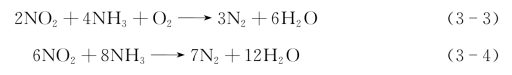

选择性催化还原的过程如图3-6所示。

图3-6 选择性催化还原的过程

(2)SCR脱硝催化剂 催化剂是烟气脱硝的核心产品,其质量优劣直接决定了烟气脱硝效率的高低,在催化脱硝技术中,催化剂至关重要,大部分脱硝过程中的费用也都来自催化剂的老化和还原剂的消耗。脱硝催化剂的投资费用通常占整个脱硝投资的40%~60%,而“十二五”期间烟气脱硝给脱硝催化剂带来200多亿元的新市场,目前国内生产催化剂用的钛白粉制作技术被国外少数公司垄断,研发自主知识产权的SCR脱硝催化剂是不言而喻的。

SCR脱硝催化剂的种类

常用催化剂包括钒钛催化剂、贵金属催化剂、金属氧化物催化剂及沸石分子筛型催化剂。

a.金属氧化物催化剂 金属氧化物催化剂主要包括V2O5、WO3、CuO、Fe2O3、MnOx、CrOx、NiO及MoO3等金属氧化物或其混合物,通常以TiO2、Al2O3、ZrO2、SiO2及活性炭等作为载体。

钒钛类催化剂在电厂脱硝中应用较多。该类催化剂主要有V2O5/TiO2、V2O5-WO3/TiO2、V2O5-MoO3/TiO2和V2O5-WO3-MoO3/TiO2等。将钒类催化剂负载在锐钛矿TiO2载体上,载体主要是为催化剂提供与反应物更大的接触面积。V2O5是催化剂中最主要活性成分和必备组分,为主催化剂,其价态、晶粒度及分布情况对催化剂的活性均有一定的影响。WO3和MoO3为催化剂中加入的少量物质,称为助催化剂,这种物质本身没有活性或活性很小,但却能显著地改善催化剂的活性、选择性和热稳定性[23]。

目前V2O5/TiO2和V2O5-WO3/TiO2相继实现商业化。由于V2O5-WO3/TiO2比V2O5/TiO2更具活性和抗氧化、抗水中毒性,已经逐渐取代V2O5/TiO2。

b.贵金属催化剂 贵金属催化剂是研究较早的一类SCR催化剂。贵金属如Pt、Pd、Rh和Ag等以离子的形式与沸石中的Na、K和Ca等阳离子通过离子交换的方式负载到沸石上。此类催化剂在20世纪70年代作为排放控制类的催化剂发展起来,主要应用于汽车尾气净化器中。贵金属催化剂具有较高的低温催化活性,但活性窗口较窄且成本高,不适合大规模固定源的NOx治理,仅应用于低温条件下和汽车尾气中的NOx脱除。

c.沸石分子筛型催化剂 近年来,以分子筛为载体的催化剂逐渐应用于SCR脱硝技术中。分子筛用作催化剂是基于其特殊的微孔结构,其类型、热处理条件、硅铝比、交换的离子种类、交换度等都会影响其活性。目前常用的分子筛主要有ZSM-5、Y和β型,其中ZSM-5分子筛最为广泛。

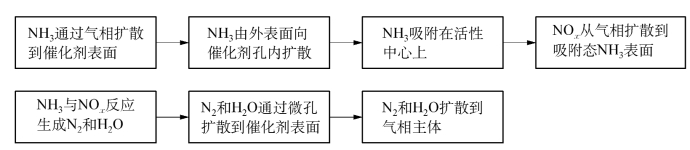

分子筛催化剂以其自身的特殊优点已引起广泛的关注,并将在未来SCR脱硝技术中得到广泛的应用发展。结合各类催化剂反应条件、脱硝率及特点,不同SCR脱硝催化剂比较如表3-1所示[24]。

表3-1 不同SCR脱硝催化剂比较

影响催化剂活性的因素

造成SCR催化剂失活的原因有很多,既有运行工况的影响,也有烟气中各种有毒有害化学成分的作用。

目前对催化剂失活的机理研究主要有如下几个方面:

a.催化剂的烧结 催化剂烧结导致其活性降低,它不能通过催化剂再生方式恢复。一般在烟气温度高于400℃时,烧结就开始发生。解决方法:适当提高催化剂中WO3的含量,可以提高催化剂的热稳定性,从而提高其抗烧结能力;降低锅炉负荷,从而降低锅炉温度,可直接提高抗烧结能力。

b.砷、钙、磷、碱金属中毒 燃煤烟气中含有砷、钙、磷、碱金属等,随着催化反应的进行会逐渐聚积,从而引起催化剂孔道的堵塞,使催化剂失活。解决方法:采用物理化学方法减少煤烟气中砷、钙、磷、碱金属的含量,同时还可以通过改变催化剂的物理化学特性达到减少中毒的效果。

c.水的毒化 水在烟气中以气体的形式出现,水蒸气在催化剂表面的凝结可加剧碱金属可溶性盐对催化剂的毒化,同时水会汽化膨胀,从而损害催化剂细微结构,导致催化剂的破裂。

SCR催化剂的中毒是影响烟气脱硝的关键,其中毒的原因复杂且各不相同。根据锅炉性能、燃料特性以及飞灰成分对SCR脱硝系统进行优化设计,制订恰当的防止催化剂失活的措施,对延长催化剂寿命、降低能耗和生产费用十分必要。

(3)SCR脱硝装置布置流程 传统NH3-SCR技术根据脱硝反应器安装位置不同,可将SCR分为高尘布置和低尘布置两种方式。

在高含尘工艺中,SCR反应器布置于锅炉省煤器和空气预热器之间。这种布置方式恰好在催化剂(V2O3-WO3/TiO2)温度窗口内,在300~400℃烟温下NO的转化率超过90%。但是,催化剂易发生烟气流通不畅和失效,要求催化剂具有良好的耐磨损、防堵塞和抗中毒能力。

对于SCR装置在电除尘系统之后的方式,虽然烟尘含量大幅下降,但是烟温低,需要GGH加热而增加投资,一般不采用。

另外还有一种方案,布置在湿法烟气脱硫装置(FGD)之后。尽管将催化剂置于无尘、无SO2的“干净”烟气中,避免高温脱硝产生的问题,但需要低温高活性的催化剂。(https://www.xing528.com)

2)选择性非催化还原

选择性非催化还原(SNCR)的原理是在烟气高温区主要是炉膛出口处加入还原剂,使之在烟温850~1 100℃范围内与烟气中的氮氧化物发生还原反应。整个反应过程不需要催化剂。常用的还原剂有NH3、(NH2)2CO。

NH3或尿素还原NOx的主要反应如下所示。[25]

NH3为还原剂:

![]()

尿素为还原剂:

![]()

SNCR脱硝效率为50%~80%,该法设备运行费用较少,具有一定的应用价值。

3)SNCR/SCR联合脱硝技术

SNCR与SCR的联合脱硝系统结合了两种技术的优点,即将SNCR低费用的优点和SCR高脱硝率、低氨逃逸率有效结合,提高NOx脱除率的同时可降低脱硝成本,减少氨的泄漏。联合脱硝系统中的SNCR脱硝过程中氨的泄漏为SCR提供需要的还原剂。SCR脱硝过程则可脱除掉更多的NOx,并且进一步减少氨的泄漏。虽然联合脱硝系统使用的催化剂比单独使用SCR脱硝系统要少,但它却能达到高的NOx脱除率。该技术前端采用SNCR,应用稳定化的尿素水溶液以减少锅炉内的NOx,最终产生的氨副产物可作为还原剂并加之下游的催化剂进一步还原NOx。

为了降低SCR的入口NOx浓度,通常实践者采用SNCR+SCR脱硝组合技术[26]。

4)SNCR/SCR技术应用实例

随着国家对环保重视程度的增加,对燃煤电厂污染物排放的要求越来越高,很难单纯通过SCR技术将NOx的排放浓度控制在超低排放要求的限值内,因此,出现了SNCR+SCR形式的混合技术。

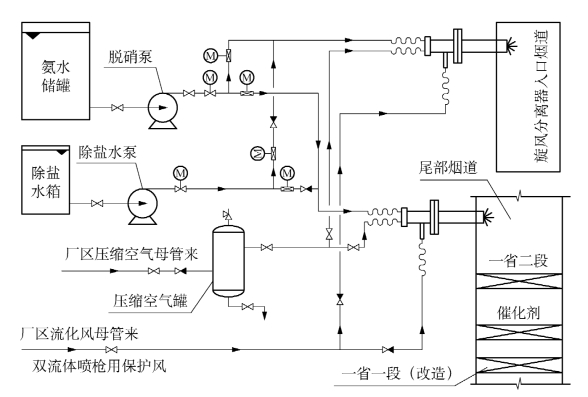

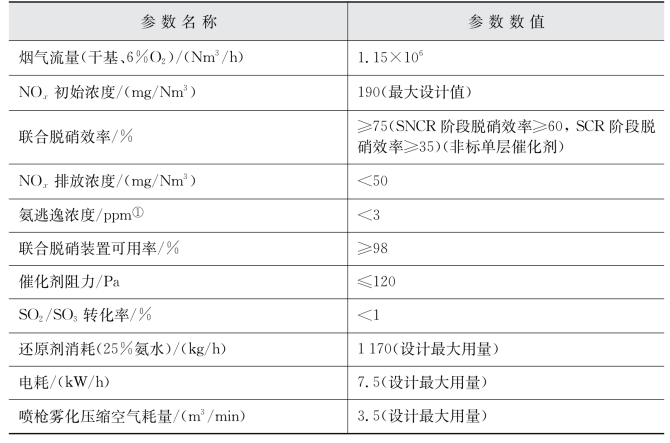

(1)燃烧劣质煤的CFB脱硝技术 燃用采掘矸(含风化氧化煤)+洗煤厂的煤泥和煤矸石的1 060 t/h CFB锅炉,设计了一套处理烟气量为1.15×106 Nm3/h、初始NOx含量为190 mg/Nm3,且NOx排放浓度(不大于50 mg/Nm3)满足超低排放的SNCR+SCR联合烟气脱硝系统(见图3-7)。主要设计参数如表3-2所示。

图3-7 SNCR+SCR联合脱硝工艺流程

表3-2 SNCR+SCR组合脱硝系统主要设计参数表

①ppm=10-6,行业惯用。

组合脱硝系统的喷射装置布置于旋风分离器入口烟道处以及尾部烟道内的SCR催化剂上部。相应配置氨水储存系统、氨水输送系统、氨水稀释计量系统、氨水喷射辅助雾化系统、喷枪保护风系统、氨水分散喷射系统及辅助系统。

参加脱硝反应的还原剂温度窗口(850~1 100℃)至关重要。通常SCR的脱硝效率在60%~90%之间。

两级脱硝方式有利于充分利用一级脱硝剩余喷氨量,减少氨逃逸;利用二级脱硝系统增补喷氨,深度脱污。其所需催化剂较少,对设备系统的影响、产生的阻力、投资等均介于SNCR与SCR之间。

(2)煤粉炉的SNCR+SCR超净排放[27] 20世纪70年代,美国发明SNCR脱除NOx工艺。2007年江苏利港电厂引进了第一台600 MW机组的SNCR脱硝装置。

华能伊敏电厂三期2×600 MW机组采用SNCR+SCR脱硝技术,对SCR系统烟道进行优化设计并安装烟气混合器,改善进入SCR的逃逸氨在分布上的不均匀性,使锅炉的NOx从260 mg/Nm3降至90 mg/Nm3以下。

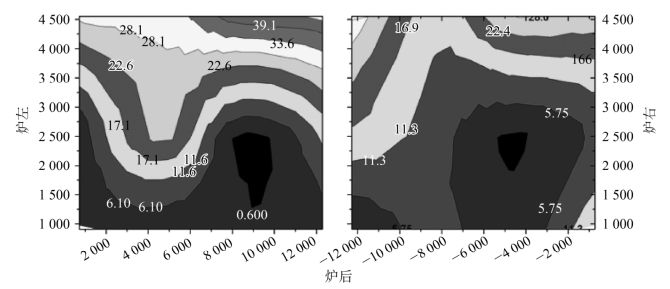

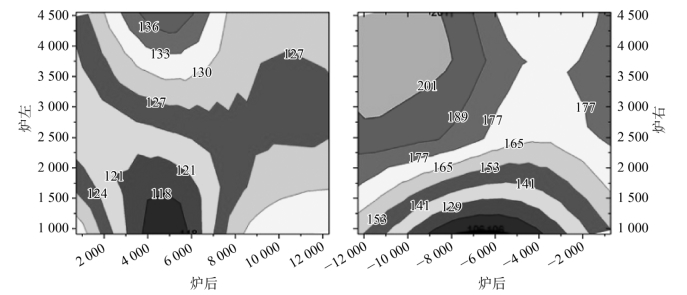

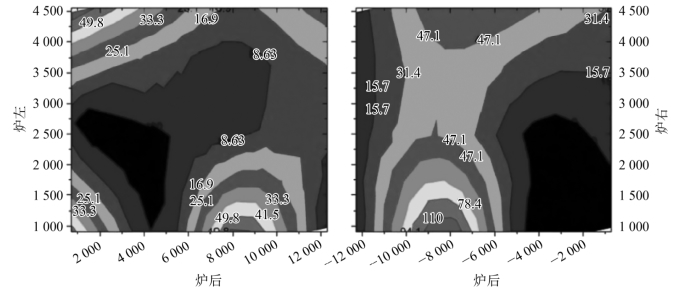

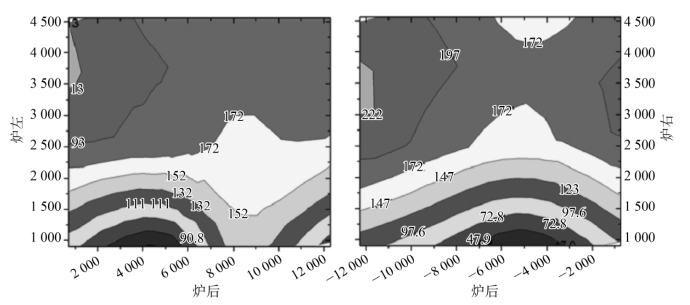

SNCR系统氨逃逸分布和NOx分布的测试结果如图3-8~图3-11所示。

图3-8 基础工况氨逃逸分布

图3-9 基础工况NOx分布

图3-10 增加尿素溶液后氨逃逸分布

图3-11 增加尿素溶液后NOx分布

在SNCR+SCR混合法脱硝运行情况下,适当增大SNCR系统四区的尿素溶液流量,能够使SCR反应器出口的NOx降低到50 mg/Nm3以下,有着应用的优势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。