答:根据GB 5842—2006《小容积液化石油气钢瓶》的规定,在正常环境温度(-40~60℃)下使用,试验压力为3.2MPa,公称容积为1.2~12L,可重复充装的小容积液化石油气钢质焊接气瓶,在制造、材料选用要求(部分内容与钢质无缝气瓶相同,本处不再重复)如下。

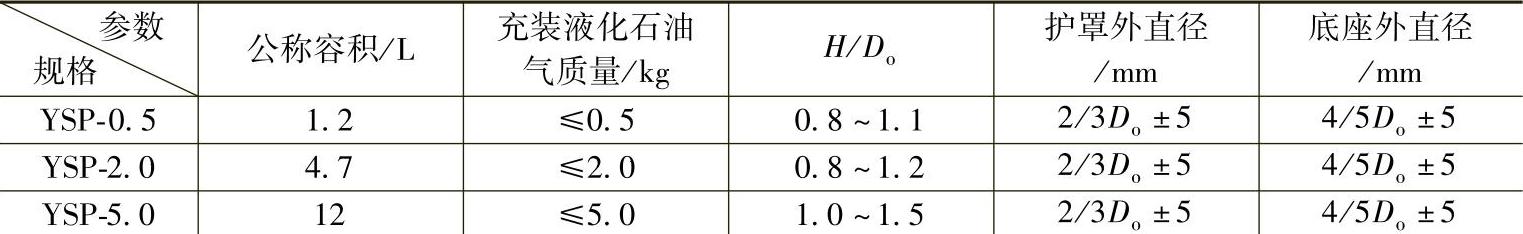

1)小容积液化石油气钢瓶规格及形式:a.钢瓶规格表8-6;b.形式,由上下两个椭圆形封头构成的瓶体、底座和瓶阀护罩组成。一条环焊缝在瓶体中间的横断面上。

表8-6 小容积液化石油气钢瓶规格

注:Do钢瓶外直径(mm);H钢瓶瓶体高度(m),系指两封头凸形端点之间的距离。

2)材料:a.钢瓶主体材料必须采用电炉或氧气转炉冶炼的镇静钢,具有良好的冲压和焊接性能,并应符合GB6653—2008《焊接气瓶用钢板和钢带》的规定,采用钢带时必须经过精整。不允许用普通钢材;b.焊在钢瓶主体上的所有零部件,必须采用与主体材料可焊性相适应的材料;c.所采用的焊接材料焊成的焊缝,其抗拉强度不得低于母材抗拉强度规定值的下限;d.材料(包括焊接材料)应符合相应标准的规定,并必须具有质量合格证书;e.主体材料必须按炉、罐号验证化学成分,按批号验证力学性能,经验证合格的材料应有材料标记。验证结果应与质量合格证书一致。

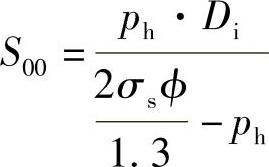

3)设计:a.钢瓶瓶体由上下两封头组成,只有一条环焊缝;b.钢瓶护罩、底座与瓶体采用焊接;c.钢瓶瓶体壁厚的设计,其材料的强度参数应采用屈服强度σs;d.瓶体的计算壁厚按下式计算:

式中:σs为材料的屈服强度,应选用标准规定的最小值(MPa);ϕ为焊缝系数,取0.9;ph为钢瓶水压试验压力(MPa);Di为钢瓶内直径(mm);S00为钢瓶瓶体计算壁厚(mm)(包括封头曲面部分和圆筒部分)。

4)焊接工艺评定:a.正式生产钢瓶之前或在生产过程中,改变材料(包括焊接材料)、焊接工艺或改变焊接设备时,均应按NB/T 47014—2011《承压设备焊接工艺评定》进行焊接工艺评定;b.进行焊接工艺评定的焊工和无损检测人员应分别符合焊接、检验工艺规定;c.焊接工艺评定在钢瓶瓶体上进行。

5)焊接的一般规定:a.钢瓶的焊接必须由按TSG Z6002—2010《特种设备焊接操作人员考核规则》考试合格,并由持有有效证书的焊工承担,应在钢瓶的适当位置上打上焊工代号;b.钢瓶主要焊缝的焊接必须严格遵守经评定合格的焊接工艺;c.钢瓶主要焊缝的焊接应采用自动焊接方法施焊;d.焊接坡口的形状和尺寸应符合图样的规定。坡口表面应清洁、光滑,不得有裂纹、分层和夹渣等缺陷;e.焊接应在室内进行,相对湿度不得大于90%,否则应采取有效措施。当焊接件温度低于0℃时,应在始焊处预热。

6)焊缝:

①瓶体环焊缝的余高为0~2mm;最宽最窄处之差应不大于2mm。

②当图样无规定时,角焊缝的焊脚高度不得小于焊接件中较薄者的厚度,其几何形状应圆滑过渡至母体表面。

③焊缝表面的外观应符合下列规定:a.焊缝和热影响区不得有裂纹、气孔、弧坑、夹渣和未熔合等缺陷;b.环焊缝不允许咬边,与瓶体焊接的零部件的焊缝在瓶体一侧不允许咬边;c.焊缝表面不得有凹陷或不规则的突变;d.焊缝两侧的飞溅物必须清除干净。

④焊缝不允许返修。

⑤封头应用整块钢板制成。(https://www.xing528.com)

⑥封头最大最小直径差不得大于1.5mm。

⑦封头总高公差ΔH+3-2+-32mm。

⑧封头的纵向皱折深度不得大于0.20%Do。

⑨组装:a.上下封头在组装前均应进行外观检查,不合格者不得组装;b.上下封头对口错边量不大于0.20S;棱角高度E不大于0.1S+1.5mm;使用检查尺长度不小于200mm;c.零配件的装配应符合图样规定。

7)射线检测:a.钢瓶的无损检测人员须经考试合格,并持有有效证书;b.按生产顺序每50个(不足50个时,也应抽 取1个)抽取1个,对环焊缝进行100%射线检测。如不合格,应再抽取2只检验,如仍有1个不合格时,则应逐个检验;c.焊缝射线检测结果应按NB/T47013.2—2015《承压设备无损检 测 第2部分:射线检测》评定,Ⅲ级为合格;d.未经射线检测的焊缝质量也必须保证符合有关规定。

8)水压爆破试验:

①水压爆破试验按GB/T15385—2011《气瓶水压爆破试验方法》规定进行。应测定下列数据:a.钢瓶水容积;b.水压试验压力下钢瓶的容积变形量;c.钢瓶达到屈服强度时的内压力;d.钢瓶破裂时的压力pb和容积变形率。

②进行水压爆破试验时,水泵每小时的送水量应为钢瓶容积的1~2倍。

③进行水压爆破试验前应先称出空瓶的质量;充满水后再称出钢瓶和水的总重,从而计算出钢瓶的水容积。

④进行水压爆破试验时应缓慢升压,先升至2.1MPa,再卸压,反复进行数次,以排出水中的气体。排尽气体后,再升压至水压试验压力ph,至少保持30s后,测量钢瓶容积全变形量。然后再升压测量记录压力、时间和进水量,以便绘制压力-时间、压力-进水量曲线,确定钢瓶开始屈服的压力,直至爆破并确定爆破压力和总进水量。

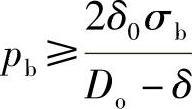

⑤爆破压力实测值pb应不小于按下式计算的结果:

式中:pb为爆破压力实测值(MPa);δ0为钢瓶瓶体设计壁厚(mm)(包括封头曲面部分和圆筒部分);σb为抗拉强度(MPa);Do为钢瓶外直径(mm);δ为钢瓶瓶体名义壁厚(mm)(包括封头曲面部分和圆筒部分)。

⑥钢瓶破裂时的容积变形率(爆破时钢瓶容积增加量与试验前钢瓶实际容积之比)应大于10%。

⑦如果钢瓶破裂时形成碎片或断口发生在阀座角焊缝上、环焊缝上(垂直于环焊缝者除外),则试验为不合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。