答:做好压力容器安全事故分析是十分重要的,通过本事故分析报告,从中吸取事故教训,尽快整改,确保压力容器安全运行。

[案例3-1]

压力容器安全事故分析报告

1.事故概况

某市化肥厂1台400m3氮气球罐因检修需要,要将当时球罐压力为1.9MPa,降压放空排气。在排放时,球罐顶部的放空管与人孔盖封头连接处突然断裂,断开后的放空管从两名操作人员之间飞过并坠落地面,当时无人员伤亡,但造成氮气供应中断,影响工厂正常生产。

2.事故调查

(1)现场检查 该球罐的设计压力为3.06MPa;设计温度为常温;使用介质为氮气;容器类别为二类;容积为400m3。球罐顶部设有一个直径为500mm的人孔,人孔盖为椭圆形封头结构,盖子顶部开孔与一个ϕ108mm×5mm的钢管相焊接,另一端与Z41H型DN100的截止阀法兰连接,再外连一根90°的弯管,放空管总高约3m。管件的断裂部位在人孔与管子的角焊缝热影响区。事故发生时DN100截止阀的开启度为60mm左右,超过了阀门公称直径一半。管件断裂飞出的方向,与90°弯管排气的方向正好相反。

(2)技术鉴定

1)审查与放空管结构有关文件。同时检查人孔盖封头与放空管组焊件制造情况,并经检验单位检验,结果为合格。

2)接管与封头焊接是插入式结构,按图样要求封头内外均开坡口,为全焊透结构;封头内表面焊缝宽均为15mm,焊高为6mm;接管长度约为100mm,另一端与高颈法兰焊接;接管断口宏观检查,封头侧断口边缘距角焊缝顶部距离为2~20mm,断口大部分呈45°斜角,管子侧断口存在明显的塑性变形。经对封头与接管的内外角焊缝表面进行磁粉探伤和着色探伤,未发现表面裂纹及其他缺陷显示。

3)对接管进行壁厚测定,除断口变形区为4.9~5.2mm,其他位置接管壁厚均为5mm,经取样复验化学成分和力学性能均符合GB 3087《低中压锅炉用无缝钢管》的要求。

4)管子断口经微观金相检查,其显微组织为铁素体+珠光体,非金属夹杂物为1级,晶粒度级别6~8级,基本符合材料标准要求。断口沿边缘部位组织变形明显,并产生与变形方向相同的2次裂纹,其断口的变形部位硬度值为240~248HV,其平均值为245HV,其基体的未变形部位硬度值为183~186HV。

5)技术鉴定表明,放空管与封头出厂资料齐全,符合国家有关技术标准的规定,选材及尺寸复验均符合设计图样要求,角焊缝结构经表面无损检查未发现超标缺陷,断口宏观检查塑性变形严重,断口呈灰暗色。微观金相检查断口边缘部分组织滑移较为明显,基本认定为一起典型的塑性破裂事故。

3.受力计算

在排放氮气时,流体在出口处突然转角90°,从而流体的横向冲力与放空管总长力臂构成了一个力矩,最大弯矩正好在放空管与人孔盖封头的结合部。弯曲强度的条件为

M≤[σ]Wz

式中:M为在受力危险截面的最大弯矩(kN·m);[σ]为材料的许用应力(MPa);Wz为抗弯截面模量(m3)。

1)抗弯强度计算:

[σ]=σb/nb

有关资料提供,20钢无缝钢管抗拉强度σb=392~588MPa,取安全系数nb为3。故[σ]=392/3=131MPa。

放空连接管采用ϕ108×5mm20钢无缝钢管,根据有关资料提供,该管子抗弯截面模量Wz为0.428m3。故[σ]Wz=131×0.428kN·m=56.06kN·m。

2)流体在放空时,管子与封头连接处承受的最大弯矩,通过推导下列公式计算:

M=πd2L[P+ρv2(1-cosθ)]/4式中:d为管子的内径(m),取0.1m;L为放空管的总高度(m),取3m;P为流体的压强(N/m),取1.9MPa;ρ为氮气在1.9MPa时的密度(kg/m3),取22.22kg/m3;v为流体的流速(m/s),取600m/s;θ为排气管弯管角度,取88°~90°。

经过计算,其结果见表3-36。

表3-36 最大弯矩计算表

3)以上计算表明,当阀门开启过大时,会带来安全隐患,从式中反映M值随着d值增大而增大,同时当弯管角度为90℃时,则cosθ=0,则M值达到最大值。

4.结论意见

经技术调查分析,该球罐顶部放空管的断裂事故是由于罐内氮气排放时放空管与人孔盖封头的连接处承受了较大的外部载荷,管壁上的平均应力超过了管子材料的屈服强度和强度极限,从而导致了塑性断裂的突然发生。技术鉴定排除了放空管用材和焊缝质量不良的可能性,管子断裂事故与排气操作时在较短时间内一次性开启阀门过大有关,同时还存在一些设计不合理的因素。

5.建议

1)操作时,作业人员必须缓慢开启阀门,开启度不能超过阀门直径的1/3。

2)放空管设计应尽量避免气流出口处采用90°弯管,一般选用120°~135°,以减少流体的横向冲力。

3)对压力容器加强定期检验,特别是材料应力集中处要重点进行检查、检查,同时检查相应的焊缝及母材是否存在表面疲劳裂纹或变形泄漏,一旦发现应及时进行加固或更换修理。

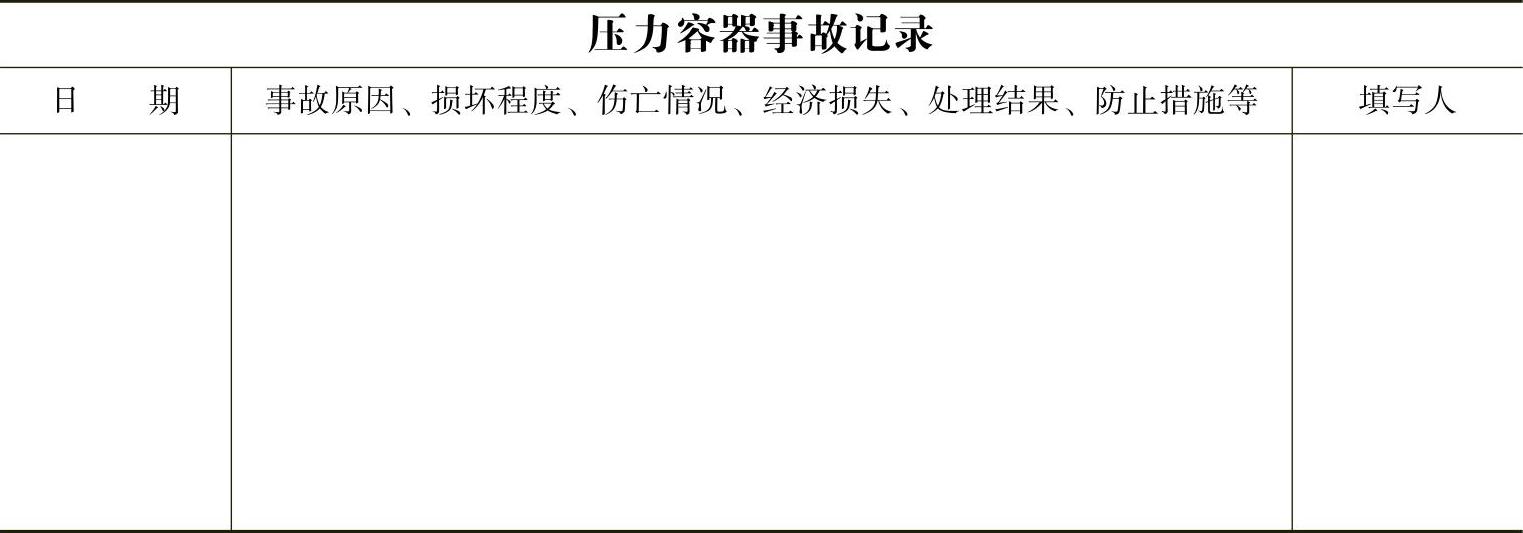

4)做好压力容器事故分析,以便不断地总结经验和教训,压力容器事故记录见表3-37。

表3-37 压力容器事故记录(https://www.xing528.com)

[案例3-2]

1.事故概况

广西某市某企业1台用于加工蛋白饲料的蒸压釜突然发生爆炸,釜盖冲破厂房顶部水泥瓦楞板腾空飞出,坠落在距蒸压釜地面约30mm处。爆炸造成现场正在紧固螺栓的操作工当场死亡;另1名操作工被倒塌的龙门吊支架压伤,在送往医院途中死亡;还有1名在场人员手、脚被严重砸伤。

2.事故调查

(1)现场检查 该蒸压釜属自行改造的慢开式压力容器,门盖上16根吊环螺栓,7根被拉断。其中6根的断裂点在吊环与螺栓的焊接处,从断裂面观察:3根属于旧断裂痕迹;3根属于新断裂痕迹。另1根的断裂点在螺纹与光杆的过渡处平齐断裂,从断裂面观察属于新断裂痕迹。同时椭圆封头门盖严重翘曲变形。

(2)技术鉴定

1)蒸压釜长度约4200mm,直径Di=1800mm,筒体厚度10mm,封盖为标准椭圆形,厚度12mm。筒体与下封头装配质量较好,外观几何成形质量好,未发现制造超标缺陷,下封头为标准椭圆形封头。主焊缝采用埋弧自动焊,焊缝外观成形质量好。在制造的规定部位上钢印标记尚清晰可见,筒体和封头的材质为Q235-B;射线检测中心标记及搭接标记都很清楚。

从上述情况判断,该蒸压釜为有制造许可证的制造商生产的压力容器。

2)蒸压釜的门盖为慢开式开启,法兰厚度35mm,法兰上均布16个U形槽,采用吊环、螺栓锁紧门盖。吊环尺寸为ϕ80/ϕ35mm×50mm(外径/内径×厚度),从加工件残留的键槽判断,吊环是用废轴加工而成,经火花初步鉴别材质为中碳钢。销轴为ϕ40mm×20mm/ϕ35mm×100mm(台阶外径×长度/光杆直径×长度),螺栓为T40×4×100mm,材质经火花初步鉴定为低碳钢。吊环与螺杆连接采用角接(无开设坡口),焊接存在着严重的咬边,未熔合、焊瘤、飞溅等缺陷;从断裂口看,熔深很浅,存在着严重的未焊透情况。

经判断其吊环与螺杆均属自行加工的受压元件,未按设计要求进行规范制造。

3.结论意见

1)供应蒸汽压力高于使用设备最高工作压力,蒸压釜工作时是由1台(压力为0.7MPa)锅炉供汽。蒸压釜最高工作压力为0.4MPa,未经减压直接供汽是潜在发生事故原因之一。供、停汽均由司炉工和容器操作人员口头通知,传递信息。压力的调整靠供汽的截止阀开启高度控制。这种供汽和调压方式,本身就潜伏着严重的隐患。

2)主要受压元件强度不足,是造成事故的主要原因。问题出在自行改造的门盖的法兰和连接件上。改造的门盖存在两个严重的隐患:一是实际情况与设计要求存在严重的偏差;设计要求法兰外径为ϕ2045mm,厚度为84mm,螺栓中径ϕ1970mm由均布的44根M36螺栓锁紧;而实际由法兰外径2020mm,厚度为35mm,螺栓中径ϕ1920mm,由16根T40×4螺栓锁紧。在操作状态下,实际需要最小螺栓面积远大于改造后的螺栓面积,换言之,实际使用的螺栓在预紧状态下承受的载荷大于改造后螺栓承受的载荷。二是实际使用的吊环螺栓按照设计技术要求,应采用整体锻件加工而成,而改造时采用可焊性较差的中碳钢组焊件,且焊接质量差,组焊时又没有按照焊接规范开设坡口,使受力部件强度不能满足工作载荷的条件。

3)该厂未建立特种设备安全管理制度和岗位安全责任制度,操作人员未经培训持证上岗。不按操作规程操作,带压进行紧固螺栓作业。由于法兰的密封面的预紧力不足,无法达到工作压力下的密封要求,升压时发生泄漏,操作人员企图通过紧固螺栓的方法加以解决,由于在存在不合理的密封结构和焊接质量低劣,导致事故的发生。

[案例3-3]

1.事故概况

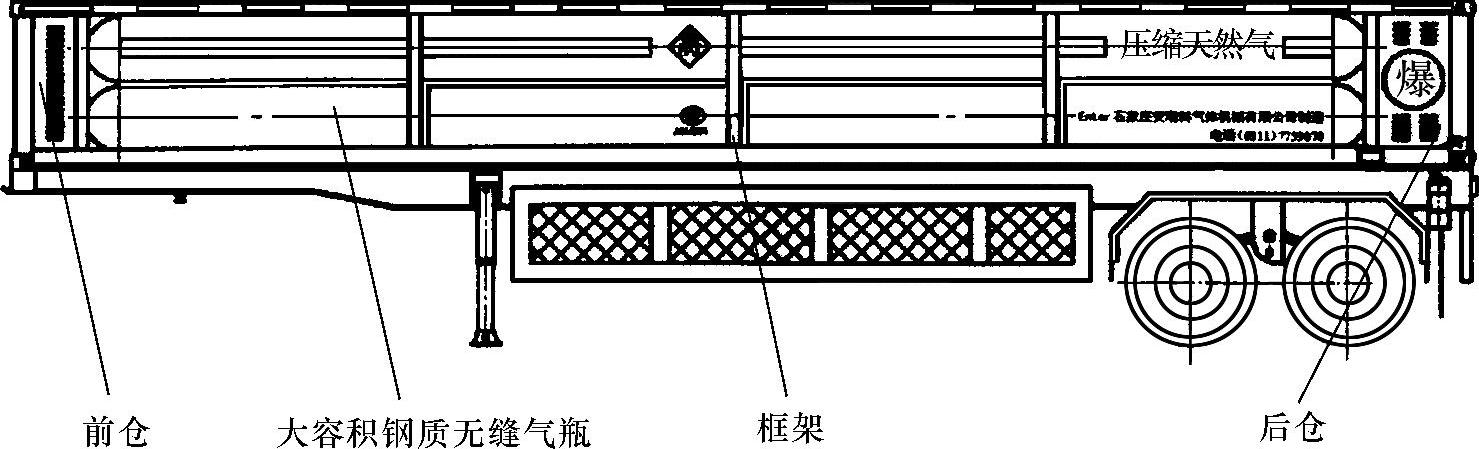

某企业发生一起大容积钢质无缝钢瓶防爆片爆破事故。该企业一辆高压气体长管拖车由框架、大容积钢质无缝气瓶、前仓、后仓4个部分组成,如图3-5所示。高压气体长管拖车前仓为安全仓,用于安装安全泄放装置。后仓是操作仓,用于安装所有的管路管件、仪表、操作阀件及安全泄放装置。每只大容积钢质无缝气瓶两端均设置了安全泄放装置。安全泄放装置中选用了防爆片装置为安全附件,并通过放散管到操作箱外向空中排放。同时放散管口也设置了防尘盖,防止雨水、污物进入堵塞排空管,在大容积钢质无缝气瓶气体排放时防尘盖自动弹出。

图3-5 高压气体长管拖车组成图

1辆装满压缩天然气的高压气体长管拖车在加气站卸气时,突然1个气瓶的爆破片意外地发生爆破,引发了一起压缩天然气泄漏的事故。

2.事故调查

1)该大容积钢质无缝气瓶制造根据企业标准Q/SHJ 20—2007《大容积钢质无缝气瓶》进行,压缩天然气运输车充气过程的公称工作压力20MPa,钢瓶的水压试验压力为钢瓶公称工作压力的5/3倍即33.4MPa。安全装置中防爆片标定爆破压力为33.4MPa。

2)一般情况下,高压气体长管拖车的大容积钢质无缝气瓶可充装4500m3(标准状态)天然气,此时大容积钢质无缝气瓶内的压力为21.5MPa,充装时温度为46℃。同时,压缩天然气介质在运输过程中是一个动态的过程,介质在钢瓶中的振动、颠簸都不可避免,气态分子的无序运动造成爆破片长期受着交变负荷的作用,势必引起压力的升降。

根据计算,防爆片标定的爆破压力与实际使用压力之差为11.9MPa,足以满足拖车运输过程道路颠簸的振动冲击。

3)安全装置中防爆片的形式为普通拉伸型,其工作原理是利用材料的拉伸强度来控制爆破压力。大容积钢质无缝气瓶的工作条件是反复充气、工作压力频繁波动。防爆片也将受到反复的拉伸应力,这样防爆片材料就会发生屈服而导致防爆片中心的厚度减薄,最终导致防爆片的爆破压力降低,使得防爆片在不到爆破压力时提前破裂。初步判断防爆片设计自身有缺陷。

3.结论意见

防爆片的提前爆破不是由于气瓶内的压力超过爆破压力,而是防爆片在使用中本身的材料变化和安全装置的结构存在很大缺陷。

4.改善措施

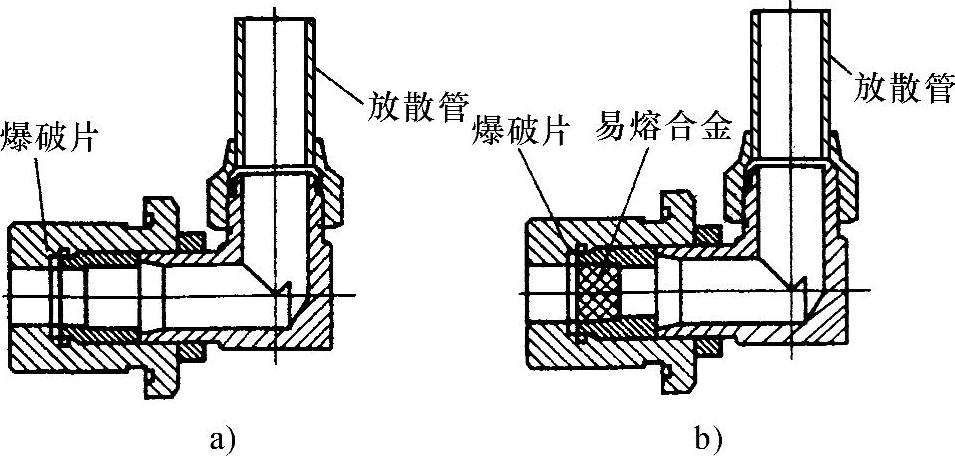

对安全装置在原单一爆破片装置的基础上,根据Q/SHJ20—2007中4.2.10.2的规定,决定在前、后端安全装置上选用带有易熔合金背衬的爆破片装置结构。

在爆破片的后面浇注了易熔合金,作为背衬,规定了易熔塞的动作温度和结构型式,如图3-6所示。易熔合金作为背衬对爆破片材料是一种保护。第一阻止了爆破片材料受拉伸变形产生屈服的可能,第二防止了爆破片受外界环境的影响。

图3-6 安全装置

a)改进前 b)改进后

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。