知识要点

★组合角度样板的锯削、锉削加工

★对称结构件和角度样板的画线方法

★掌握角度样板的加工和质量控制方法

★刮削、刮削工具及显点、平面刮削、刮削精度的检验

学习目标

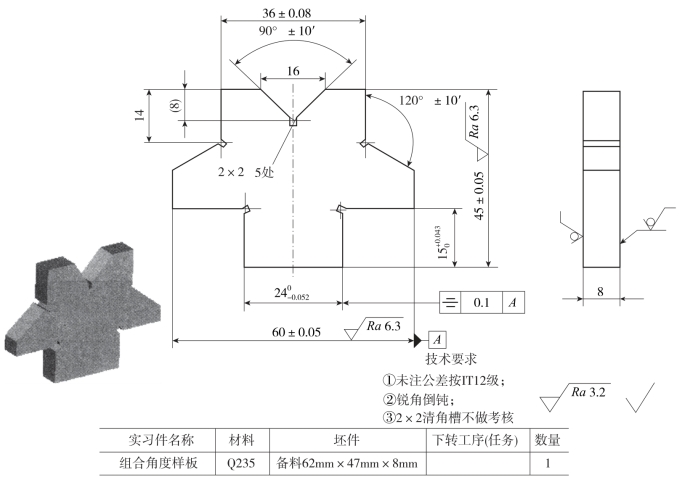

通过本任务的学习,综合运用画线、锯削、锉削等知识,完成图4-20所示组合角度样板的加工,并做到以下几点。

(1)掌握对称度间接工艺控制尺寸的计算方法。

(2)掌握组合角度样板的锯削、锉削加工方法。

(3)熟悉对称结构件和角度样板的画线方法,画线准确度进一步提高。

图4-20 组合角度样板生产实习图

任务实施

1.加工要求与工艺分析

组合角度样板分别有两个120°角槽和一个90°V形角槽,左右结构对称。加工有对称性要求的凸形部位时,为保证对称性,只能先去掉一端角料,加工至图样要求后,再去掉另一端角料,以便控制凸形部位的对称度误差。

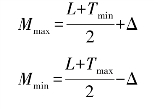

对称度要求间接工艺控制工艺尺寸如图4-21所示,其计算公式为

式中,M——对称度要求间接工艺控制尺寸,单位为mm;

L——工件两基准间的尺寸,单位为mm;

T——凸台或被测面间的尺寸,单位为mm;

Δ——对称度误差最大允许值(t/2),单位为mm。

图4-21 对称度要求间接工艺控制的工艺尺寸

加工组合角度样板凸形部分第一角时,应用上述方法根据60mm处的实际长度尺寸,通过计算对称度间接工艺控制尺寸42mm=(60mm-18mm)的最大值和最小值,来保证在取得尺寸24mm的同时,又能使其对称度误差小于0.1mm。

2.加工操作

加工组合角度样板的步骤如下。

(1)来料检查,明确余量情况。

(2)锉削外轮廓至长度尺寸为(60±0.05)mm,高度尺寸为(45±0.05)mm,保证对边平行,邻边垂直。

(3)按图样要求划出各尺寸加工位置线,校准后打样冲眼。

(4)按预留0.5~1mm的锉削余量锯削凸形部分的一角及同边120°角槽余料;锯削2mm×2mm的清角槽。

(5)锉削第一角及角槽。用上述方法控制凸台及角槽两处加工尺寸,粗、精锉削两处至图样要求。

(6)按画线锯削另一角及同边120°角槽余料,锉削至图样要求。此时,凸形部分的尺寸要求可通过直接测量来控制加工。

(7)根据画线锯削、锉削,完成直角槽的加工。

(8)锐边倒钝,检查全部尺寸精度,用游标高度卡尺间接检测对称度。

任务评价与反馈

样板制作是钳工须掌握的重要技能之一,有较强的技能要求。通过实训,初步掌握其加工工艺和操作方法,为后续样板配作和综合技能的提高奠定基础。

1.自我测评

(1)是否已掌握对称度间接工艺控制尺寸的相关计算?

(2)通过以上任务,自己的技能是否提高?

(3)工件质量是否符合图样要求?哪些问题尚需解决?

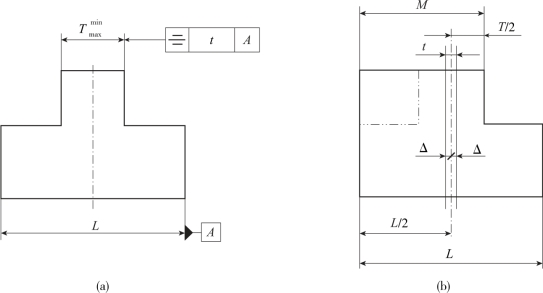

2.任务考评

用游标卡尺、角度样板或游标万能角度尺配合自检,填写任务考评表(见表4-9)。

3.实训感悟

________________________________________________

________________________________________________

________________________________________________

________________________________________________

表4-9 加工组合角度样板任务考评表

(续表)

知识储备

1.刮削

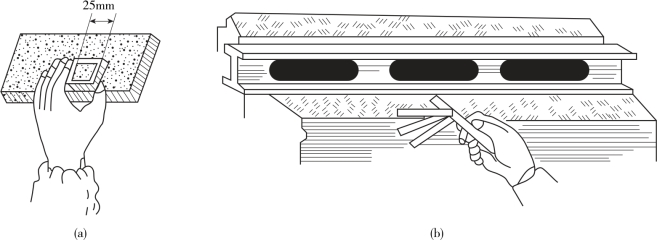

用刮刀在加工过的工件表面刮去微量金属,以提高表面几何精度、改善配合表面间接触状况的加工方法称为刮削。

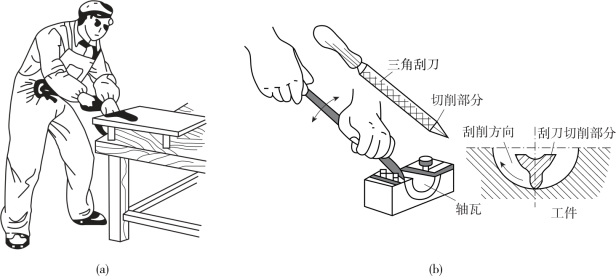

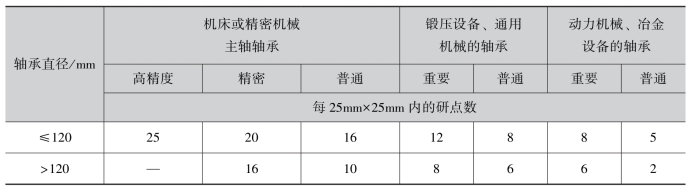

刮削分为平面刮削和曲面刮削,如图4-22所示。

图4-22 刮 削

(a)平面刮削 (b)曲面刮削

1)刮削原理

刮削是在工件或校准工具(或与其相配合的工件)上涂一层显示剂,经过推研,使工件上较高的部位显示出来,然后用刮刀进行微量刮削,刮去较高一层的金属,并经过反复显示、推研、刮削,使工件达到所要求的几何精度。

2)刮削的特点及作用

刮削具有切削量小、切削力小、产生热量少和装夹变形小等特点,能获得很高的几何精度、尺寸精度、接触精度和很小的表面粗糙度值。

刮削时,工件受到刮刀的推挤和压光作用,使工件表面组织结构变得比原来紧密,表面粗糙度值很小,可以有效提高互相配合的零件之间的配合精度。同时,由于刮削后的工件表面形成了比较均匀的微浅凹坑,给储油创造了良好条件,从而使得配合工件在往复运动时得到充足的润滑,改善其磨损情况。

刮削劳动强度大,生产率低。随着导轨磨床等专业设备的发展,较大型企业在制造、维修过程中,大多已采用以磨代刮的新工艺。但刮削所用工具简单,且不受工件形状和位置以及设备条件的限制,在工具、量具制造或维修中仍然是一种重要的手工技能。

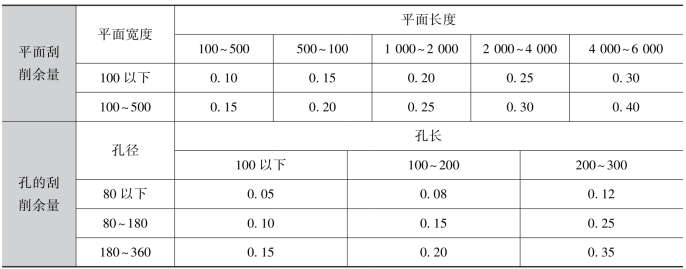

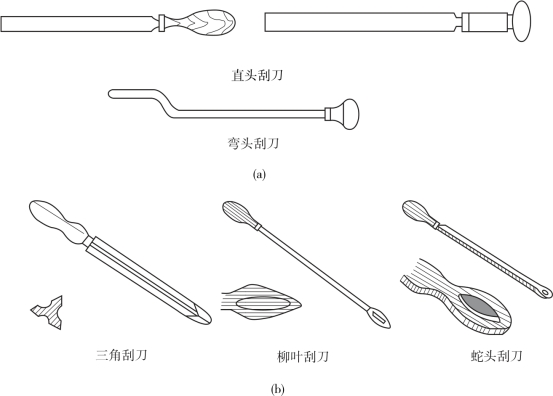

3)刮削余量

由于每次刮削只能刮去很薄的一层金属,刮削操作的劳动强度又很大,因此工件表面预留的刮削余量不能太大,一般为0.05~0.4mm。合理的刮削余量与工件面积有关,具体数值如表4-10所示。

表4-10 刮削余量 (单位:mm)

2.刮削工具及显点

刮削工具有刮刀、校准工具和显示剂。

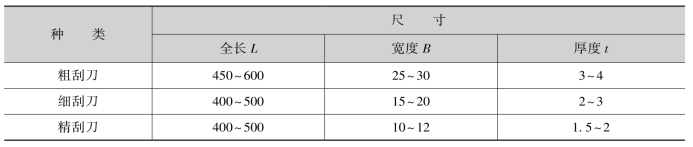

1)刮刀

刮刀一般采用T12A或弹性较好的GCr15滚动轴承钢制成,并经淬火处理后磨削而成(硬度一般为60~65HRC)。刮削硬质工件时,也可焊上硬质合金刀头。刮刀的切削刃经过研磨后使用,磨损后可进行复磨。刮刀一般分为平面刮刀和曲面刮刀。

(1)平面刮刀。常用的平面刮刀有直头和弯头两种,平面刮刀的切削刃一般呈直线(也有呈微小弧线)形,主要用于平面刮削和平面上刮花,也可用于刮削外曲面,如图4-23(a)所示。

平面刮刀按所刮表面的精度要求不同,可分为粗刮刀、细刮刀和精刮刀三种,平面刮刀规格如表4-11所示。

表4-11 平面刮刀规格 (单位:mm)

(2)曲面刮刀。曲面刮刀主要用于刮削内曲面,例如滑动轴承的内孔等。曲面刮刀的种类较多,常用的有三角刮刀、柳叶刮刀和蛇头刮刀等,如图4-23(b)所示。

图4-23 刮 刀

(a)平面刮刀 (b)曲面刮刀

2)校准工具

校准工具是用来推磨研点和检验刮削表面准确性的工具。常用的校准工具有校准平板、校准平尺、角度平尺以及用来校验曲面或圆柱形内表面的校验芯棒等,如图4-24所示。

3)显示剂(https://www.xing528.com)

工件和校准工具进行对研时所加的涂料称为显示剂,用来显示刮削表面误差位置和大小。常用的显示剂有红丹粉和蓝油。

图4-24 校准工具

(1)红丹粉。红丹粉有两种,即铁丹(氧化铁)和铅丹(氧化铅),使用时,用全损耗系统用油(或煤油、柴油)调和,将其涂在铸铁和钢件上。红丹粉具有不反光,所显示的高点清晰等特点。

(2)蓝油。蓝油用蓝粉、蓖麻油及适量全损耗系统用油凋合而成,呈深蓝色,其研点小而清晰,多用于精密工件和非铁金属及其合金的工件。

4)显点方法

显点的方法根据工件的形状不同和刮削面积大小而有所区别。

(1)中、小型工件的显点。校准平板固定不动,在被刮的工件平面涂匀显示剂后,将其在平板上进行推研。若工件长度较长,推研时超出平板的长度要小于工件长度的1/3。推研时压力要均匀,避免显示失真。

(2)大型工件的显点。工件固定,把显示剂均匀地涂在被刮的工件平面上,用校准工具在被刮的平面上进行推研。推研时,平板超出被刮工件平面的长度应小于平板长度的1/5。

(3)形状不对称工件显点。该类工件在推研时一定要根据工件的形状,在不同位置施以不同大小及方向的力。

(4)薄板工件的显点。薄板工件因自身厚度薄、刚度差、易变形的特点,只能靠自身重量在平板上推研,即用手轻轻按住推研,使工件受的力均匀分布在整个薄板上。

3.刮削精度的检验

对刮削面的质量要求,一般包括几何精度、尺寸精度、接触精度及贴合精度、表面粗糙度等。根据工件的工作要求不同,检查刮削精度的方法主要有以下两种。

1)接触精度的检验

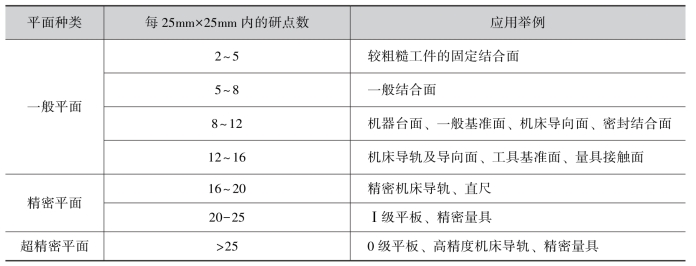

以接触点(或研点)的数目来检查刮削精度。常用方法是用边长为25mm的正方形方框罩在被检查面上,根据方框内的研点数目决定接触精度,如图4-25(a)所示。各种平面接触精度的研点数如表4-12所示。

曲面刮削中用得较多的是对滑动轴承的内孔刮削,滑动轴承的研点数如表4-13所示。

表4-12 各种平面接触精度的研点数

表4-13 滑动轴承的研点数

2)几何精度的检验

几何精度用框式水平仪检验;配合间隙用塞尺检验,如图4-25(b)所示。

图4-25 接触精度的检验

(a)用方框检查研点 (b)用塞尺检验配合面间隙

4.平面刮削

1)平面刮削分类

平面刮削是一种往复的直线运动,刮刀推出去时起切削作用,返回时是空行程。刮削操作姿势直接影响刮削工作的质量和效率,按刮削时的角度和刮刀的握法,平面刮削的方法有手刮法和挺刮法两种。

(1)手刮法。刮削时,右手握住刮刀柄,左手四指向下自然弯曲握住距刮刀头端约50mm处,刮刀与刮削面的夹角为25°~30°(见图4-26)。左脚向前跨一步,身体重心靠向左腿。刮削时用刮刀切削刃找准研点,身体重心往前送的同时,右手跟进刮刀;左手下压,落刀要轻,并引导刮刀的前进方向;左手随着刮削方向的同时,以刮刀的反弹作用力迅速提起刀头,刀头提起高度为5~10mm,如此便完成了一个刮削动作。

图4-26 手刮法

(2)挺刮法。使用长柄刮刀时,为了减轻疲劳,可将刮刀刀把顶在身体髋骨的侧部,两手押着刮刀头端,左手在前,右手在后,左手握于距刮刀切削刃约80mm处。刮削时,用刮刀切削刃对准研点,左手下压,利用腿部和臀部的力量将刮刀向前推进,随着研点被刮削的瞬间,双手利用刮刀的反弹作用力迅速提起刀头,刀头提起高度约为10mm。

2)平面刮削步骤

为了提高加工效率,保证工件的刮削质量,平面刮削一般按粗刮、细刮、精刮和刮花四个步骤依次进行。

(1)粗刮。用粗刮刀在刮削面上均匀地刮去经车削、铣削等加工工艺的加工痕迹或过多的余量,以及锈斑和机械刀痕等。方法是用粗刮刀连续推铲,刀迹要连成一片,显示剂可适当调得稀一些。在整个刮削面上要均匀刮削,并根据测量情况对凹凸不平的地方进行不同程度的刮削。当粗刮至每25mm×25mm内有2~3个研点时,即可转入细刮。

(2)细刮。用细刮刀在刮削面上刮去稀疏的大块研点,使刮削面的表面质量进一步改善。随着研点增多,刀迹逐步缩短。每刮一遍时,要按同一个方向刮削,刮削第二遍时要交叉刮削,以此消除原方向上的刀迹。刮削过程中要控制好刮切削刃方向,避免在刮削面上划出刀痕。当整个刮削面上在每25mm×25mm内有15~20个研点时,即可进行精刮。

(3)精刮。精刮的目的是在细刮的基础上,通过精刮来增加研点,以显著提高刮削面的表面质量。精刮时,找点要准,落刀要轻,起刀要快。在每个研点上只刮一刀,不能重复,刮削方向始终按交叉原则进行。要求最大、最亮的研点全部刮去,中等研点只刮去顶点一小片,小研点保留不刮。当研点增多至每25mm×25mm内有20个研点以上时,就要在最后的几遍精刮中让刀迹交叉一致,排列整齐美观。

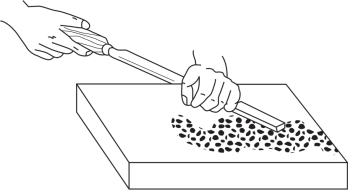

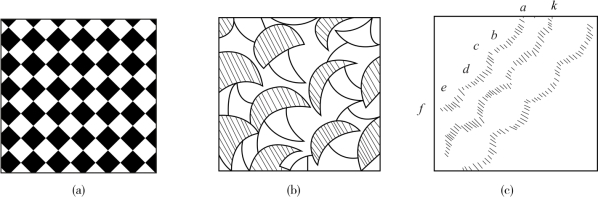

(4)刮花。在刮削后的外露表面上,再刮一层整齐的装饰性花纹以改善外观。在精刨、精铣或磨削后的精密滑动面上刮一层花纹,可改善工作时的润滑条件,形成微观油槽,提高耐磨性。常用的花纹有斜花纹、鱼鳞纹和半月纹三种,如图4-27所示。

图4-27 刮花的花纹

(a)斜花纹 (b)鱼鳞纹 (c)半月纹

5.刮削准备工作及安全要求

1)刮削前的准备

(1)工作场地的选择。确保场地光线适宜,太强或太弱都不利于看清研点,影响刮削质量。当刮削大型精密工件时,还应有温度变化小、坚实的地面和良好卫生环境的场地,以保证工件刮削后不易变形。

(2)工件的支承。确保工件安放平稳牢固,刮削时不产生动摇。安放时支承点要合理,使工件保持自由状态,不应因支承不当而使工件受到附加压力。

(3)工件的准备。刮削前应去除工件刮削面毛刺,锐边倒钝,擦净刮削面上的油污,以免影响显示剂的涂布和显示效果。

(4)刮削工具的准备。根据刮削要求应准备所需的粗、细、精刮刀标准工具和有关量具。

(5)显示剂的调和。根据粗刮、细刮的特点,显示剂应分别调得稀些和干些,利于研点的显示。

2)刮削操作安全要求

(1)刮削时如需要在脚下垫脚踏板,需确保踏板平稳安放,防止跌倒受伤。

(2)挺刮前仔细检查刮刀工具,刮刀柄应安装可靠,防止木柄破裂使刮刀柄端穿出伤人。

(3)工件要装夹牢固,大型工件要安放平稳,搬动时要注意安全。

(4)刮削至工件边缘时,适当减缓动作和力道,不可用力过猛,以免失控。

(5)刮刀用完后,刮刀切削刃部要用纱布包裹好,妥善放置。

项目拓展

锉削、刮削相关资讯收集与学习

小组合作,分头收集、共享如下加工资讯。

在锯削训练的基础上,结合锉削操作训练,通过网络搜索、观看钳工锉削加工视频,把握好锉削运动要领,提高操作技能。

拓展任务

拓展任务1——锉制平键

在钳工的修配工作中,平键制作是经常遇到的加工内容。本任务通过平键的锉削,初步掌握曲面锉削操作要领,提高锉削基本功和加工应用能力。

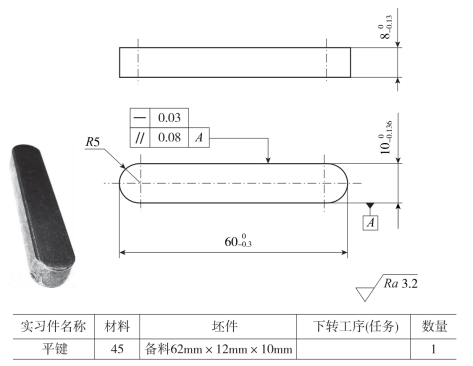

1.任务件图样

平键生产实习图样如图4-28所示。

图4-28 平键生产实习图

2.加工要求与工艺分析

平键宽度方向两侧面为工作面,加工中除控制尺寸误差外,还应保证其直线度和两面平行度要求。工件的直线度可用刀口形直角尺根据透光情况检验。

外圆弧面的粗加工,宜用粗齿扁锉采用横向滚锉法,锉去大部分加工余量后,可改较细扁锉顺向滚锉,以获得较好的表面质量。锉削中随时注意圆弧的修正。当平面与曲面连接时,一般情况下应先加工平面,然后加工曲面,便于使曲面与平面光滑过渡。

当被加工件的圆弧半径大于圆弧半径量规的量程时,可用薄铁片自制圆弧样板。

3.技能训练要求

按图样完成平键加工。通过平键制作,掌握外圆弧面的锉削技法;熟知平键锉削加工的工艺步骤,熟练使用圆弧半径量规及圆弧样板进行圆弧面检验。

拓展任务2——刮削方板

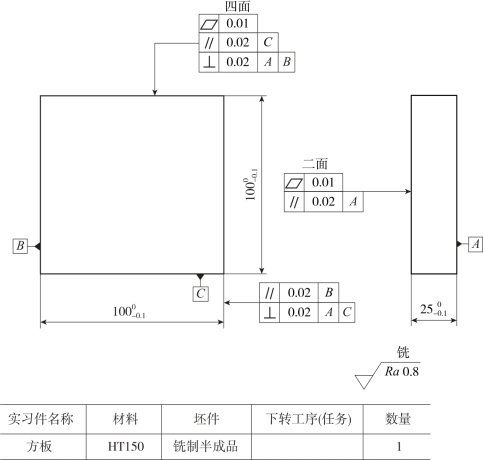

1.任务件图样

方板生产实习图样如图4-29所示。

图4-29 方板生产实习图

2.加工要求与工艺分析

刮削选用标准平板作为测量基准。方板刮削按先粗、精刮基准面A及对面平行面,再分别刮削基准面B、C及对面平行面的顺序进行,达到表面粗糙度及接触点要求:每25mm×25mm内有20个研点,平面度公差0.01mm。

小提示

刮削操作注意事项

①粗刮平行面时,先用百分表测量该面对基准面的平行度误差,以确定刮削部位及其刮削量。结合涂色显点刮削,保证平面度达到要求。

②在初步取得平面度、平行度的条件下,进入细刮工序,控制每25mm×25mm内有16个研点,结合涂色显点用百分表检测平面度,进行必要修整。

③细刮达到要求后,进入精刮工序。此时主要按研点进行挑点精刮并注意控制,保证达到图样要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。