知识要点

★手锯及其组成,锯条的安装、规格、选用

★锯削的操作要领

★常见材料的锯削方法

学习目标

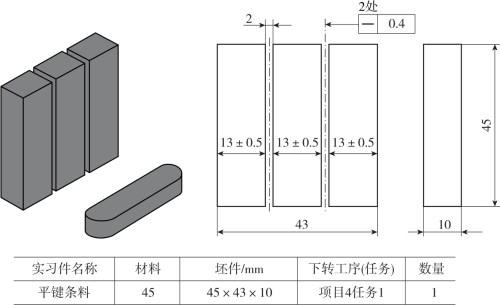

通过本任务的学习,结合锯削工艺方法和操作要求,完成图3-2所示平键条料的分割,并做到以下几点。

(1)能正确识读工件图样,清晰加工要求,正确选择锯条。

(2)掌握锯削操作的基本要领,体会锯削运动的协调性和动作要领。

(3)养成吃苦耐劳、严谨细致的职业精神,安全文明操作。

图3-2 平键条料分割生产实习图

相关知识

1.常用锯削工具——手锯

手锯由锯弓和锯条组成,如图3-3所示。

图3-3 手锯及其组成

(a)手锯 (b)锯弓 (c)锯条

1)锯弓的作用及分类

锯弓起安装和张紧锯条的作用,且便于双手握持操作。锯弓分为固定式和可调式两种类型,固定式锯弓的弓架是整体的,只能装一种长度规格的锯条;可调节式锯弓的锯架分为前、后两段锯身,前段套在后段内可伸缩,故能安装不同长度规格的锯条,灵活便利,应用广泛。

2)锯条

锯条是用来直接锯削材料或工件的刀具,一般用渗碳软钢冷轧而成,也可用碳素工具钢或合金工具钢制成,并经热处理淬硬。

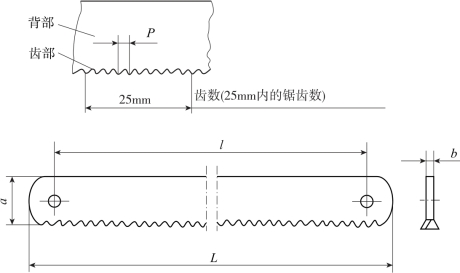

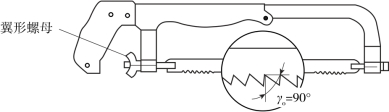

(1)锯条的公称尺寸。钳工常用单面全硬型锯条,其结构及各部分名称、尺寸如图3-4所示。l为锯条两端销孔(安装孔)的中心长度,L为锯条全长,a为锯条的宽度,P为齿部的齿距,b为锯条背部的厚度。齿数则是指25mm内所含的锯齿数。锯条的类型与公称尺寸见表3-4。

图3-4 锯条各部分尺寸

表3-4 锯条的类型与公称尺寸 (单位:mm)

注:锯条分为单面齿型(代号A)、双面齿型(代号B)两种类型。

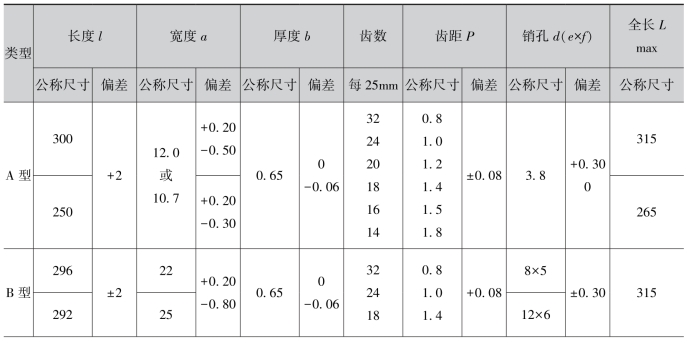

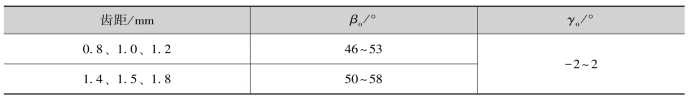

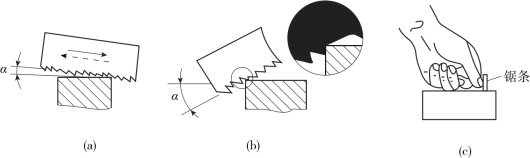

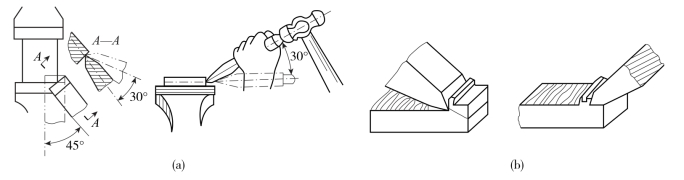

(2)锯齿的切削角度和锯路。锯齿的切削角度如图3-5(a)所示,其楔角β。与齿距有关,具体参数如表3-5所示。

图3-5 锯齿的切削角度和锯路

(a)锯齿的切削角度 (b)锯路

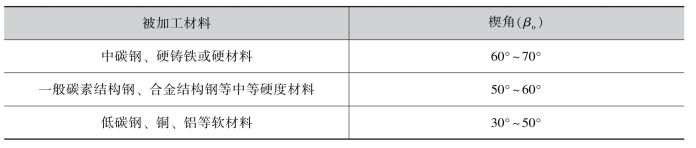

表3-5 楔角参数

锯条的锯齿从锯条两侧凸起,使其宽度大于锯条的厚度,且按一定规律左右错开,排列成一定形状,称为锯路。锯路的作用是提供锯切间隙,减小锯缝对锯条的摩擦,使锯条在锯削时不易被锯缝夹住或折断。锯路的类型如图3-5(b)所示,锯路宽度如表3-6所示。

表3-6锯条的锯路宽度 (单位:mm)

(3)锯条的规格及选用。生产加工中,能根据所锯削材料的软硬、厚薄程度,参照锯条的齿距,并按锯条产品的标记选用锯条,能有效地提高工作效率,是钳工应掌握的重要技能。锯条的产品标记由产品名称、标准编号、类型代号、规格组成。

全硬型、碳素工具钢,单面齿型、长度l=300mm、宽度a=12mm、齿距P=1.0mm的钢锯条标记:手用钢锯条GB/T14764HTA-300×12×1.0。

其中,产品名称是手工钢锯条,标准编号是GB/T14764,类型代号是HTA,规格是300×12×1.0。

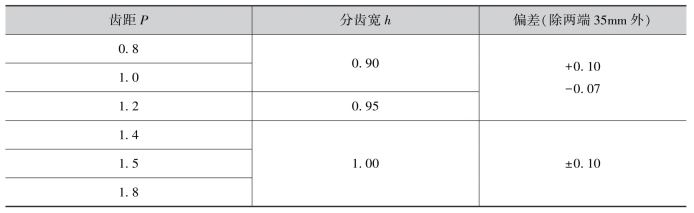

生产中常把锯条按齿数疏密的不同,分为粗、中、细三种规格,其应用范围如表3-7所示。

表3-7 锯条规格及选用

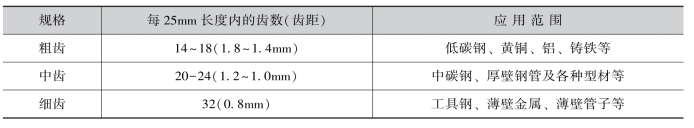

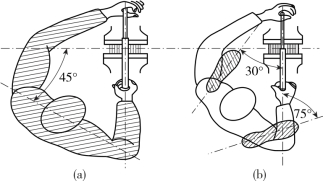

(4)锯条的安装。锯条安装需根据实际需要,灵活选择直向、横向或斜向,利用锯条两端的安装孔,将其装在锯弓两端安装销上,通过翼形螺母调节紧固。安装锯条时,锯条的松紧要适度,太紧锯条受力过大,易折断,太松锯条易扭曲、折断且锯缝歪斜。同时要保证锯齿齿尖(前角)方向应朝前(见图3-6),如果齿尖方向装反,则变成负前角,不能进行正常锯削。

图3-6 锯条的安装

2.锯削方法

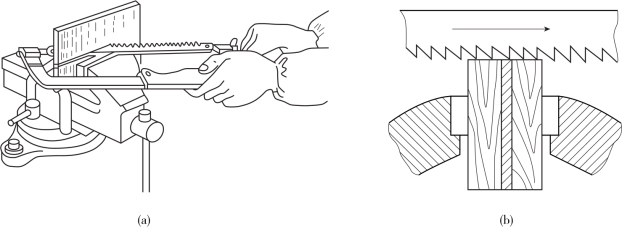

1)装夹工件

锯削时,多采用将工件装夹在台虎钳左边的方式,便于操作控制。工件伸出钳口不应过长,应使锯缝离钳口20mm左右,防止工件在锯削时产生振动。锯缝线要与钳口侧面保持平行,便于控制锯缝不偏离画线线条。工件装夹要牢固,对薄壁管子要防止夹持太紧使工件变形或夹坏,对已加工表面要垫软钳口后再装夹。

2)锯削姿势

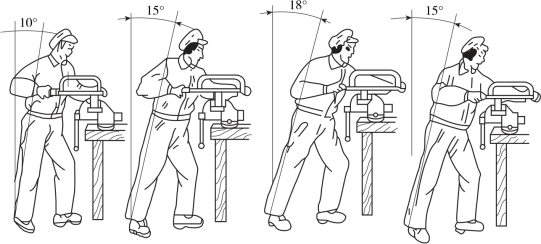

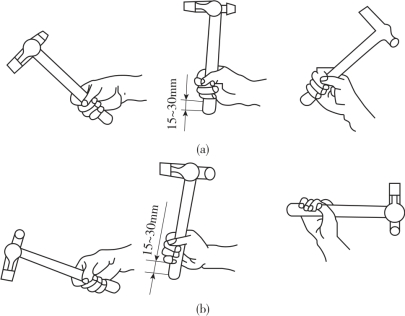

锯削时,右手握住锯柄,左手轻扶锯弓前端,如图3-7所示。锯削时,左脚向前跨半步成小弓步,右脚稍向后,身体前倾,重心落在左脚上,两脚站稳不动,靠左膝的弯曲与伸直使身体往复摆动,如图3-8所示。锯削推进时身体的动作姿势如图3-9所示。

图3-7 手锯的握法

图3-8 锯削姿势

(a)身体位置 (b)站立步位

图3-9 锯削时身体的动作姿势

正常锯削时,右手握柄,主要负责推拉运动和掌握方向;左手轻扶锯弓前端,配合右手将锯弓扶正并向下施加一定的压力。推进时,要对锯条施加压力;退出时,不要对锯弓施加压力,应轻轻抬起手锯,尽可能减少锯齿与被锯面接触。

3)锯削运动

锯削时,锯弓的运动有直线运动和上下摆动两种。大多数情况下,采用比较省力的小幅度上下摆动,即手锯推进时,身体略向前倾,双手压向手锯的同时,左手稍上抬、右手下压;回程时,右手上抬、左手自然跟回。直线运动方式适宜锯削管料、薄板和要求锯缝平直的工件。

锯削速度以20~40次/min为宜。锯削软材料时,锯削速度可快些,锯削硬材料时,锯削速度可慢些。必要时可用切削液润滑。为避免锯条局部磨损,锯削时应使锯条的行程不小于其长度的2/3。

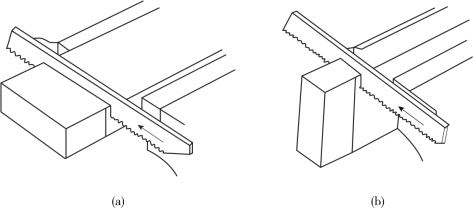

4)起锯方法

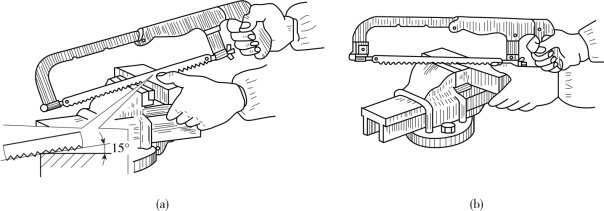

起锯是锯削的开始,起锯质量直接关系到锯削质量与尺寸误差的大小,分为远起锯和近起锯两种方式,如图3-10所示。

图3-10 起锯方法

(a)远起锯 (b)近起锯

远起锯是指从工件锯削部位的外端起锯,操作时更便于力度的掌控,因此锯条不易被卡住。近起锯是指从工件锯削部位的里端起锯,多用于外端不易观察的情况。

无论采用哪种起锯方式,起锯角α一般不大于15°。如果起锯角过小,则锯条可能会打滑,不易定位[见图3-11(a)];如果起锯角过大,则工件易将锯齿卡住[见图3-11(b)]。为使起锯平稳、定位准确,可用左手拇指靠住锯条以引导锯条切入,起锯行程要短,压力要小速度要慢,才能准确锯削[见图3-11(c)]。

图3-11 起锯角度与定位

(a)起锯角过小 (b)起锯角过大 (c)用拇指引导锯条切入

5)常见型材的锯削

(1)棒料的锯削。如果要求棒料锯削的断面比较平整,则应从起锯开始连续锯削直至结束。如果对锯削的断面要求不高,则可转动棒料,分别从几个方向接缝锯削。由于每次转动后,棒料的锯削面变小,锯条容易切入,因此这样锯削比较省力且效率较高。

(2)管料的锯削。锯削管料不可在一个方向连续锯削到结束,否则锯齿会被管壁钩住而导致崩断。应该采用转位锯削的方式,即只锯到管子内壁,然后把管子从推锯的方向转过一定的角度,使锯条仍接原来锯缝继续锯至管子内壁,这样不断改变方向,直到锯断为止,如图3-12(a)所示。

对于薄壁管子或外圆精加工的管子,需要将其装夹在两块木制的V形或弧形槽垫块之间,以免将管子夹扁或损坏管子表面,如图3-12(b)所示。

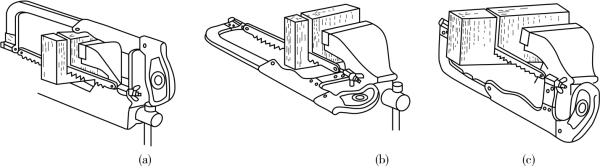

(3)板料的锯削。板料的锯缝一般较长,工件的装夹和锯条安装的角度要灵活处理,这样才有利于锯削操作。

图3-12 管料的锯削

(a)管子的转位锯削方式 (b)薄壁管子的装夹方法

锯削薄板时,由于薄板截面小、易颤动和变形,锯削时可将其锯缝靠近钳口装夹,手锯靠近钳口,用斜推的方法进行锯削,使锯条与薄板接触的齿数多一些,以避免钩齿现象的产生,如图3-13(a)示。也可用两块木板夹持薄板,连同木块一起锯下,以增加薄板锯削时的刚性,如图3-13(b)所示。

图3-13 薄板的锯削

(a)靠近钳口装夹薄板 (b)用木板夹持薄板

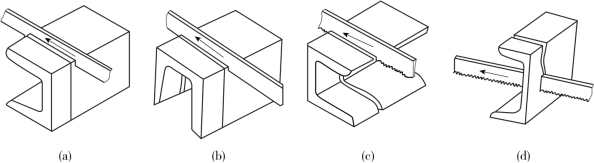

(4)深缝锯削。深缝锯削多用于厚板材料锯削,当锯缝的深度超过锯弓的高度时[见图3-14(a)],锯弓就会碰到工件,此时应将锯条拆出并转动90°横装在锯弓上,使锯弓转到工件的侧面[见图3-14(b)]继续锯削至完成。也可使锯条内转180°安装,使锯齿在锯弓内进行锯削[见图3-14(c)]。同时必须将工件高装,使锯削部位处于钳口附近,防止工作产生跳动而影响锯削质量或损坏锯条。无论选择锯条转动90°或180°,锯削都应使锯条从一个方向锯削到底,保证锯缝断面平整。

图3-14 深缝锯削

(a)深缝 (b)锯条转动90° (c)锯条内转180°

(5)扁钢的锯削。由于扁钢有窄面,沿其窄面锯削,行程短,参加锯削的锯齿齿数过少,锯条易磨损。因此应从扁钢宽面进行锯削,这样锯削的锯缝较长,同时参加切削的锯齿齿数较多,锯削平稳,往复次数较少,锯缝较浅,锯条磨损小,如图3-15所示。

图3-15 扁钢的锯削

(a)合理 (b)不合理

(6)角钢与槽钢的锯削。锯削槽钢和锯削扁钢方法一样,也要尽量从宽面进行锯削。锯削槽钢要从三个方向锯削,这样才能得到较为平整的断面,并能延长锯条的使用寿命,如图3-16所示。

图3-16 角钢与槽钢的锯削

(a)合理 (b)合理 (c)合理 (d)不合理

6)锯削操作注意事项

(1)工件装夹要正确牢固,保证工件加工表面及锯条的清洁。

(2)合理选用锯条,安装方向正确,松紧适度,安装后不能有歪斜和扭曲,防止折断。

(3)注意起锯的姿势和方法练习。初学者会出现摆幅过大,姿势不自然等情况,应注意及时纠正,避免因操作不当而造成废品或锯条损坏。

(4)初练锯削时,锯削速度不易控制,经常出现推锯过猛的情况,易使锯条很快磨钝,特别是锯削硬的材料。

(5)锯削压力要适中,持锯要稳,不管是直线运动还是上下摆动的方式,都应避免锯条左右晃动,防止锯条突然折断弹出伤人。

(6)锯削中要随时观察锯缝,出现歪斜应及时找正。可适当滴加切削液,降低切削温度,保护锯条。

(7)工件快要锯断时,要及时用手扶住被锯下的部分,以防止因工件落下而砸伤脚或损伤工件。

小提示

锯削在钳工工作中是一项使用频率很高的基本技能。掌握锯削的技能和操作技巧,需要练就扎实的基本功。在锯削操作技能训练中,了解各种材料的锯削特点,合理选用和正确安装锯条,锯削姿势正确,起锯操作准确,协调的锯削运动是关键,训练中要用心体会操作要点,苦干加巧干,科学训练,促进锯削基本技能的形成。

任务实施

1.加工要求与工艺分析

由图样可知,坯件是尺寸为45mm×43mm×10mm的板料。分割要求锯缝面的直线度误差小于0.4mm,操作中通过适时观察画线来保证。锯削时控制好锯缝,以保证三块条料的宽度尺寸(13±0.5)mm的一致性。

锯缝宜选用GB/T14764HTA-300×12×1.2中齿锯条锯削。因有直线度要求,所以起锯要准,锯削应稳。推锯时,锯弓应采用直线运动的方式连续锯削至尺寸,以保证锯缝平直。接近尺寸时,应注意控制尺寸和锯削速度及方向,防止锯缝歪斜或锯条折断。工件快要锯断时,要随时用手扶住被锯下的部分,防止工件落地。

2.加工操作

平键条料分割步骤如下。

检查坯件尺寸,在画线处涂上涂料→按图样要求划出锯削位置线和锯缝宽度线→根据材料选择锯条→按画线完成锯削加工→去毛刺→检验。(https://www.xing528.com)

任务评价与反馈

本任务的完成过程是锯削操作基本技能初步形成的过程。通过质量分析和对操作过程的总结,找出存在的问题,并在训练中加以改进,以利于积累经验和掌握技能。

1.自我测评

(1)是否正确掌握锯削姿势?

(2)使锯缝产生歪斜的原因有哪些?如何避免?

2.任务考评

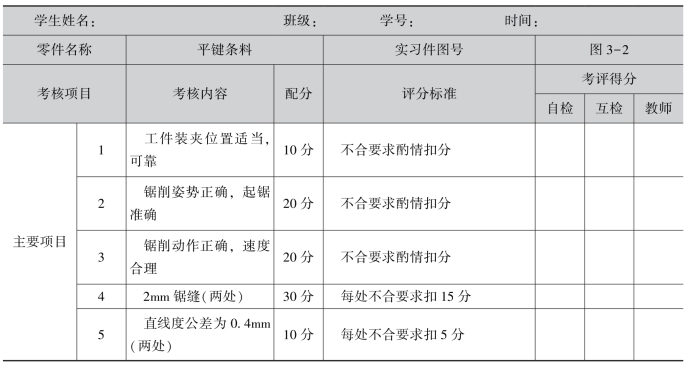

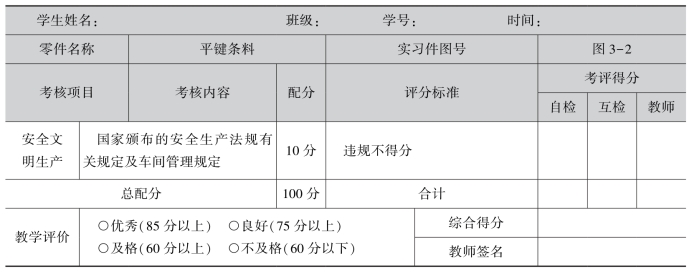

用钢直尺、游标卡尺配合自检,填写任务考评表(见表3-8)。

3.实训感悟

________________________________________________

________________________________________________

________________________________________________

________________________________________________

表3-8 分割平键条料任务考核表

(续表)

知识储备

錾 削

用锤子敲击錾子对金属工件进行切削加工的方法,称为錾削,又称凿削。錾削常用于去除毛坯的毛刺、浇冒口,分割材料,錾削油槽,按画线对加工表面进行粗加工等不便于机械加工的场合。錾削是钳工一项较为重要的基本技能,通过錾削,可以提高锤击的准确性,为其他相关工序打下扎实的基础。

1.錾削工具

1)錾子

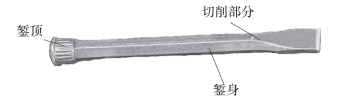

錾子是錾削使用的刀具,一般由碳素工具钢(T7A或T8A)经锻打成型后,再经刃磨和热处理而成。錾子由錾顶、切削部分和錾身三部分组成,如图3-17所示,其长度约为170mm。

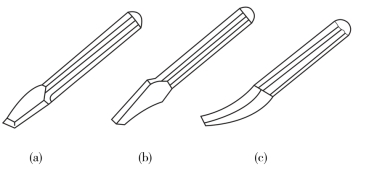

(1)錾子的种类。钳工常用的錾子有扁錾、尖錾、油槽錾等,如图3-18所示。扁錾切削刃较宽,切削部分扁平,刃口略带弧形,用于錾削平面、分割薄板和去毛刺等。尖錾的切削刃较窄,用于錾槽以及将板料按曲线分割等。油槽錾的切削刃制成圆弧形且很短,用于錾削油槽等。

图3-17 錾子的构造

图3-18 錾子的种类

(a)扁錾 (b)尖錾 (c)油槽錾

(2)錾子的切削部分及錾削角度。

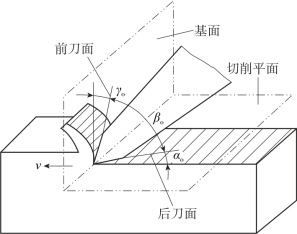

①錾子的切削部分。錾子的切削部分包括两个表面(前刀面和后刀面)和一条切削刃(前刀面与后刀面的交线)。切削部分材料的硬度要求较高(大于工件材料的硬度)。切削部分前刀面与后刀面所形成的夹角βo称为楔角。

楔角经过刃磨形成,其大小应根据工件材料的硬度及切削量大小来选择。楔角增大,切削部分的强度增强,但錾削阻力也大。因此,在保证强度的前提下,尽量刃磨出最小的楔角。楔角的尺寸选择如表3-9所示。

表3-9 楔角的尺寸选择

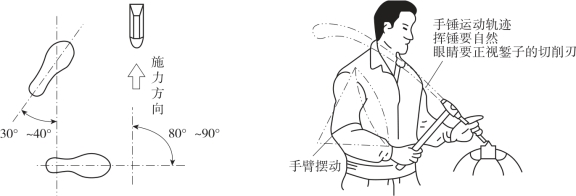

②錾削角度。如图3-19所示,錾削时,錾子前刀面与基面所形成的夹角γo称为前角;錾子后刀面与切削平面之间所形成的夹角αo称为后角。

后角的大小决定了切入深度及錾削的难易程度。后角增大,切入深度增大,效率较高,但錾削难度也随之增大;后角太小,会因切入分力过小而不易切入材料,錾子易在工件表面打滑。一般后角取5°~8°较为适中。

前角的大小决定了錾削的难易程度及切屑变形程度。由图3-19可知,当錾子的楔角一定时,确定了后角则前角即已确定。

图3-19 錾削角度

(3)錾子的刃磨。

①錾子的刃磨要求。錾子的楔角应与工件的硬度相适应,除油槽錾外,其余錾子的切削刃要与錾子的几何中心线垂直,且应在錾子的对称平面上;切削刃要锋利,如果錾削要求较高,则錾子在砂轮上刃磨后还应在油石上精磨。

此外,扁錾切削刃较宽,刃磨时,可使切削刃略呈弧形,以提高刃口的强度,减小錾削阻力,同时在錾削平面上有小的凸起部分时,切削刃两边的尖角不易损伤平面的其他部分。尖錾的切削刃宽度应与加工的槽宽相对应。尖錾左右两侧面间的宽度应从切削刃起向錾身处略有收窄,以使尖錾在工作时与所加工的槽侧面保持1°~3°的角隙,保证錾削顺利以及槽侧面的加工平整度。

②錾子的刃磨方法。

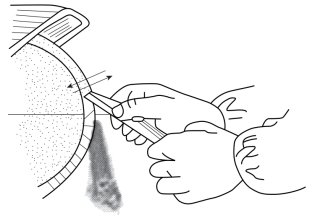

如图3-20所示,刃磨时,錾子被磨部位必须高于砂轮中心,将其刃口斜放在砂轮轮缘上,控制握住錾子的方向和位置,并且均匀施力,使錾子在砂轮的全宽上做左右平行移动。刃口两面要交替刃磨,两刃面要对称、平整,楔角要正确,刃口要平直。

錾子刃磨的一般顺序:前刀面、后刀面→两侧面→刃面与刃口→錾顶。

图3-20 錾子的刃磨

(4)錾子的热处理。錾子的热处理包括淬火和回火两个工艺过程。其目的是保证錾子切削部分具有较高的硬度和一定的韧性。

①淬火。当錾子的材料为碳素工具钢(T7A或T8A)时,可把錾子切削部分约20mm长的一段,用电盐浴炉或乙炔焰加热到750~780℃(呈暗樱红色)后迅速取出,垂直地浸入冷水中冷却,如图3-21所示。浸入深度为3~5mm,至此,完成淬火工艺。

錾子浸入冷水后,应沿水面缓慢移动,其目的是为了加速冷却,提高淬火硬度,并使淬硬部分与不淬硬部分不致有明显的界线存在。如果有明显的界线存在,则錾子易在此线上发生断裂。

图3-21 錾子的淬火

②回火。錾子的回火是利用自身余热进行的。当錾子露出水面的部分呈黑红色时,将其从水中取出,利用上部余热进行回火,以提高韧性。回火的温度可以观察錾子表面金属氧化膜的颜色变化进行判断:一般刚出水时为白色,錾子余热外返,使其刃口依次呈黄色、红色、蓝色……当呈黄褐色时,将錾子再次放入水中冷却。至此,完成錾子热处理的全过程。

(5)錾子热处理及刃磨时的注意事项。

①錾子回火时,观察錾子表面金属氧化膜颜色的变化,控制錾子全部放入水中的时间,这将决定刃口的硬度和韧性。当刃口呈黄色时入水,錾子硬度较高,韧性较差;当刃口呈蓝色时入水,錾子韧性较好,硬度偏低,因此,一般可取二者之间的硬度。

②刃磨錾子时,应在砂轮运转平稳后进行,人的身体不准正面对着砂轮,以免发生事故;按在錾子上的压力不能太大,不能使刃磨部分因温度太高而退火,为此,必须在刃磨錾子时经常将錾子浸入冷水中冷却。

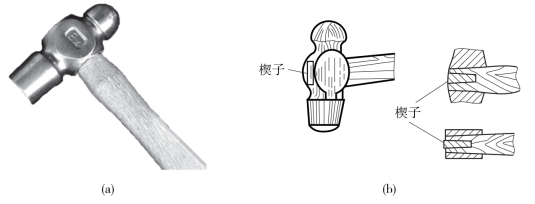

2)锤子

钳工常用工具锤子是由锤头、柄部和楔子组成。锤子的规格以锤头的重量来表示,常用的有0.25kg、0.5kg、1kg等几种,如图3-22(a)所示。按用途划分,锤头有软硬之分。软锤头常用材料有铅、铝、铜、硬木、橡胶等;有时也可在硬锤头上镶嵌或焊接一段软材料。硬锤头用碳素工具钢(T7)制成,并经淬硬处理。锤子柄部多采用胡桃木、檀木等质地坚韧的木材制成,其长度约为350mm。柄部装入锤孔后用楔子楔紧,以防锤头脱落,如图3-22(b)所示。

图3-22 钳工手锤

(a)锤子 (b)楔子形式

2.錾削姿势

1)锤子的握法

锤子的握法分为紧握法和松握法。

(1)紧握法。用右手五指握紧柄部,大拇指合在食指上,虎口对准锤头方向,柄部尾端露出的长度为15~30mm。在挥锤过程中五指始终握紧柄部,如图3-23(a)所示。

(2)松握法。用大拇指和食指始终握紧柄部,挥锤时,中指、无名指、小指在运锤的过程中依次放松;锤击时,又依次收拢握紧柄部,如图3-23(b)所示。此法可以减轻操作者的疲劳,操作熟练后,可增大打击力。

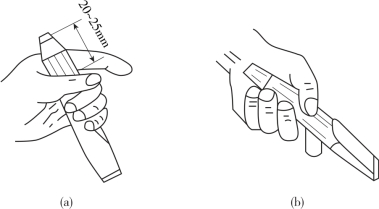

2)錾子的握法

錾子的握法常用正握法和反握法(见图3-24)。采用正握法时,錾子用左手握持,手心向下,腕部伸直,手指自然握住錾子,錾顶伸出手外长度约为20mm。錾子不能握太紧,以免敲击时掌心承受的振动过大。采用反握法时,手心向上,手指自然捏住錾子,手掌悬空。

图3-23 锤子的握法

(a)紧握法 (b)松握法

图3-24 錾子的握法

(a)正握法 (b)反握法

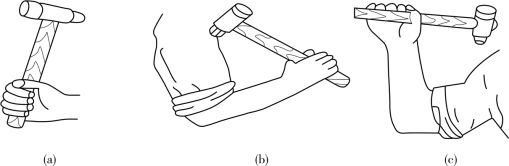

3)挥锤及锤击要领

(1)挥锤。挥锤有腕挥、肘挥和臂挥三种方法,如图3-25所示。腕挥仅用手腕的运动进行锤击,一般用于加工余量较少的工件或錾削的开始与结尾阶段。肘挥用手腕与肘部一起挥锤,此法挥动幅度较大,锤击力量也较大,使用最多。臂挥用手腕、肘和全臂一起挥锤,锤击力大,用于需大力錾削的场合。

图3-25 挥锤

(a)腕挥(手腕挥) (b)肘挥(小臂挥) (c)臂挥(大臂挥)

(2)锤击要领。錾削时的站立位置与姿势如图3-26所示。錾削时锤击动作要稳、准、狠,同时要“一下一下”保持节奏,肘挥时的锤击速度一般约为40次/min,腕挥时约为50次/min。

图3-26 錾削的站位与姿势

3.常见錾削

1)平面錾削

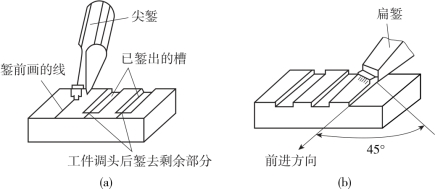

錾削窄平面时,主要用扁錾完成。錾削时,应从工件的边缘尖角处起錾,阻力小,易于切入。起錾后,再把錾子逐渐移向中间,使切削刃全宽参与錾削,如图3-27(a)所示。

当錾子錾削至工件尽头约10mm处时,应调头錾削,以防止工件崩裂,尤其是铸铁、青铜等脆性材料,如图3-27(b)所示。

图3-27 起錾与工件尽头部位的錾削

(a)斜角起錾 (b)工件尽头部位的錾削

錾削宽平面时,可先用尖錾在工件表面錾开若干条平行槽,再以扁錾将剩余部分錾平,如图3-28所示。

图3-28 錾削宽平面

(a)先开槽 (b)錾成平面

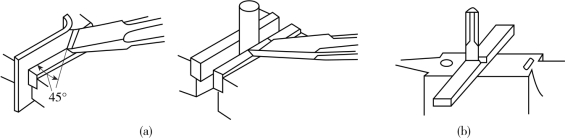

2)薄板錾切

厚度在2mm以下的薄板以及小直径棒料,可将其装夹在台虎钳上錾削切断,如图3-29(a)所示。錾切时,板料装夹要牢固,用扁錾斜对着板料沿钳口自右向左錾切。錾切小棒料时,用力要适度,注意不要直接切断,接近断开时可用手扳断,以保安全。

对于尺寸较大的板料(或曲面下料)在台虎钳上不能装夹时,可在铁砧或厚板料的边角上錾切,如图3-29(b)所示。

图3-29 錾切断料

(a)錾切薄板和小直径棒料 (b)錾断较大或大型板料

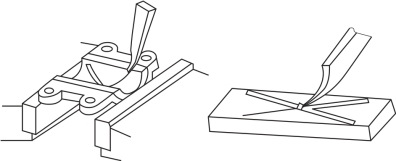

3)油槽及键槽錾削

錾削油槽选用与油槽等宽的油槽錾进行錾削(见图3-30)。在曲面上錾削油槽时,錾子的倾斜角度要随曲面变动,以保持錾削时的后角不变,使錾出的油槽尺寸符合要求,深浅均匀,表面光滑。

錾削键槽应先画线,按线錾削。较窄的键槽可一次錾出,较宽的键槽要分几次錾出,每次錾削用量为0.5~1mm,錾削键槽时应留有修整余量。

图3-30 錾削油槽

4.錾削注意事项

(1)錾削前保证工件加工表面及錾子清洁,锤子安装紧实牢靠,锤子柄部不能有油污。

(2)工件装夹牢固可靠,伸出钳口高度一般为10~15mm,同时要用软钳口,工件下面要加垫木制垫块。

(3)錾削时,采用正确操作姿势,集中注意力,中途发现锤子柄部松动或损坏,要立即装牢或更换,以免发生伤人事件。

(4)錾削过程中,要保持正确的錾削角度,并尽量使切削刃都能参与錾削,以免使切削力集中在一个部位上,造成崩刃。

(5)錾子应经常刃磨锋利,刃口钝,錾削效率不高,錾出的表面也较粗糙,刀刃也易崩裂;錾顶的毛刺要经常磨掉,以免伤手。

(6)錾削时,工作台要有防护网,操作者应戴防护镜。

(7)每錾削两三次后,可将錾子退回一些,以便观察錾削的平整度,也可使手臂肌肉放松一下,以达到张弛有度,有利于操作的持续性和保证錾削质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。