知识要点

★工件图样识读,画线要求及画线准备须知

★画线基准,画线操作方法及注意事项

★画线步骤的拟定

学习目标

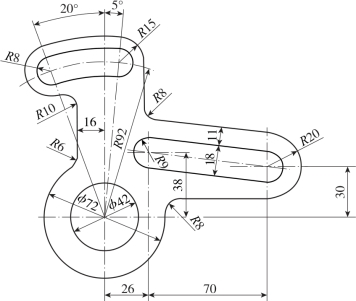

通过本任务的学习,综合运用所学机械制图知识,根据图2-23所示连接板图样,完成连接板画线,并做到以下几点。

(1)画线前能正确识读工件图样,正确选择画线基准。

(2)明确画线要求,能根据图样要求合理拟定画线顺序。

(3)掌握测量和画线的基本技能,能正确、使用相关量具和工具。

图2-23 连接板

坯件尺寸:175mm×155mm×2mm。

相关知识

1.画线前的准备与画线基准的选择

1)识读工件图样与准备画线工具

读懂工件图样,明确工件上需要画线的部位及其与画线有关部位的作用和要求,了解相关加工工艺是保证画线正确的前提。结合工件或坯件,分析加工部位的加工要求,确定画线基准,根据画线要求选择画线工具及辅具。

2)准备画线工件或毛坯

(1)毛坯检查与清理。先检查工件或毛坯是否合格;去毛刺,清理表面附着物。可用钢丝刷、錾子等工具对铸、锻件毛坯表面的氧化皮、型砂和材料表面的浮锈进行清理,以免影响画线的准确性和清晰度,也避免损伤较精密的画线工具。

(2)在毛坯的孔中加装塞块。画圆及圆弧时,若毛坯的圆心不是实体,则需要在空心处添加填料或安装中心塞块,便于确定圆心,如图2-24所示。塞块有铅塞块、木塞块和可调节塞块。铅塞块适用于直径较小的孔;其他两种塞块可用于直径较大的孔;当用木塞块时,在中心部分预先钉上一块铁皮,以利于画规定位。

图2-24 在圆柱孔内安装塞块画线

(3)在毛坯表面涂色。画线时,可在工件或毛坯表面涂色,以使画出的线条更清晰。画线涂料的类别及选用如表2-6所示。

表2-6 画线涂料类别及选用

3)画线基准的概念、原则及类型

(1)画线基准的概念。画线时,用来确定工件的各部分尺寸、形状及工件上各要素间的相对位置所依据的点、线、面,称为画线基准。画线基准包括画线时确定尺寸的基准和画线时工件安放位置和找正的基准。

(2)选择画线基准的原则。零件图样上所采用的基准,称为设计基准。画线基准应尽量与设计基准一致,以便直接量取尺寸,避免相应尺寸换算,减少加工过程中的基准不重合误差。

(3)画线基准一般分为以下三种类型。

①以两个相互垂直的平面或直线为基准。图2-25(a)所示为平板类零件的主视图,按图样进行画线,需要选择水平和垂直(长度和高度)两个方向的画线基准。根据其形状特点,应选择右端面为长度基准,底面为高度基准。由图样上尺寸标注可知,该零件画线基准的选择与设计基准一致,画线时免于尺寸换算。

②以互相垂直的一个平面和一条对称中心线为基准。图2-25(b)所示为支承座的主视图,该零件左右对称,则长度方向必须选其对称中心线作为画线基准,以保证加工的对称性;高度方向选择底面作为画线基准。支承座在两个方向上的画线基准与设计基准相吻合。

图2-25 选择画线基准的原则

(a)平板类零件的主视图 (b)支承座的主视图

③以两条互相垂直的中心线为基准。图2-26为连接件的主视图,由其结构形状可知,该件的画线基准也应与设计基准一致,即选择ϕ25mm孔的对称中心线为两个方向(长度方向、高度方向)的画线基准。

图2-26 以两条互相垂直的对称中心线作为画线基准

小提示

画线基准的选择技巧

①平面画线需要两个方向的画线基准,立体画线需要三个方向(长度方向、高度方向、宽度方向)的画线基准。

②选择画线基准时,若工件上有已加工表面,则应以已加工表面作为画线基准;

③若为毛坯时,宜选用其图样上较重要的几何要素,如对称面、孔的中心线或较为平整的大平面作为画线基准。

2.画线方法及注意事项

1)画线方法

根据画线工件或毛坯的形状特征,进行正确安放、找正。在确定并画出基准线后,应遵循先定位线、后定形线,先划主要部分、后划次要部分的画线顺序进行画线。

完成画线后,对照工件图样,详细检查画线是否正确、准确,防止遗漏或尺寸计算错误。检查确认无误后,在线条上打样冲眼。

2)注意事项

(1)对工件上的直线与圆弧光滑过渡处进行画线时,宜先画圆弧,后画直线。画直线或圆弧时,对线条的长度会利用其定位线来控制,避免因划过头而导致线条凌乱。画圆或圆弧时,在确定圆心后,应先打样冲眼以定心。

(2)打样冲眼时,先在圆周与对称线的四个交点上打样冲眼,然后根据其直径尺寸,适度对称均布增加样冲眼。当圆的直径小于15mm时,通常只需要打四个样冲眼。

任务实施

观察听取教师对工件图样读取及选择画线基准的方法演示,进行相关基本操作练习,掌握正确读取图样和找取画线基准的方法。练习过程中要严格遵守安全生产规程,文明操作。

1.识读零件图样、选择画线基准

由图2-23所示图样可知,连接板结构由ϕ42mm圆孔、半径为R8mm的弧形槽和宽度为18mm的半圆头直槽及相应外形轮廓构成,图样上共有20个尺寸。由图样可知,弧形槽的位置由5°、20°、R92mm三个尺寸确定;半圆头直槽的位置由26mm、70mm、38mm和30mm四个尺寸确定。依据图样所示尺寸关系,ϕ42mm圆孔的中心线为该件的设计基准,选为画线基准。

该连接板画线为平面画线,要求按图样在已备板料上画出全部线条。

2.画线操作步骤

(1)画线前准备。按工件画线要求准备画线平台、V形铁等画线工具,对画线板料进行清理和涂色准备。为了熟悉图形作图方法,实际操作前可在纸上做练习。

(2)画线顺序。

①在板料上合理确定ϕ42mm圆孔的中心位置,打样冲眼以定位。

②画ϕ42mm圆孔的水平中心线。

③画30mm水平线;划38mm水平线。

④画ϕ42mm圆孔的垂直中心线。

⑤画26mm、70mm两条定位线。

⑥画16mm轮廓线。

⑦画5°、20°角度定位线。

⑧画R92mm定位圆弧。

⑨在各圆心处打样冲眼。

⑩画ϕ42mm圆孔;画ϕ72mm圆弧。

画R8mm、R15mm同心圆弧。

画R8mm、R15mm同心圆弧。

以R92mm+R15mm为半径,画ϕ42mm同心圆弧与R15mm相切成的外轮廓。

以R92mm+R15mm为半径,画ϕ42mm同心圆弧与R15mm相切成的外轮廓。

分别以R92mm+R8mm、R92mm-R8mm为半径,画ϕ42mm同心圆弧与R8mm相切成的弧形槽的上下轮廓。

分别以R92mm+R8mm、R92mm-R8mm为半径,画ϕ42mm同心圆弧与R8mm相切成的弧形槽的上下轮廓。

画18mm直槽两端的R9mm圆弧;画R20mm圆弧。

画18mm直槽两端的R9mm圆弧;画R20mm圆弧。

画18mm直槽(R9mm两切线);画相切于R20mm圆弧、与直槽平行的轮廓线。

画18mm直槽(R9mm两切线);画相切于R20mm圆弧、与直槽平行的轮廓线。

画相切于R20mm圆弧、与ϕ72mm圆弧相交的水平轮廓线。

画相切于R20mm圆弧、与ϕ72mm圆弧相交的水平轮廓线。

画相切于R15mm圆弧的垂直线,与斜槽平行的外轮廓线相交。

画相切于R15mm圆弧的垂直线,与斜槽平行的外轮廓线相交。

按相切条件完成R10mm、两处R8mm和R6mm连接圆弧的画线。

按相切条件完成R10mm、两处R8mm和R6mm连接圆弧的画线。

(3)在线条上打样冲眼。对照零件图样,仔细检查校核各尺寸,在加工线条上打样冲眼。

任务评价与反馈

要掌握好画线技能,需在三个方面加以强化:一是要不断提高识图能力。画线首先要完成的工作就是读懂图样,在图样上正确找出实物的相应位置,并确认其尺寸;二是掌握测量和画线的操作方法,并能正确、熟练地使用相关量具和工具;三是要养成认真、细心和耐心的工作态度,提升职业素养,坚持安全文明生产规则。(https://www.xing528.com)

1.自我测评

(1)通过本任务的学习,积累了哪些画线经验和技巧?

(2)画线中遇到哪些问题?如何解决的?

(3)是否能准确迅速地选择画线基准?

(4)是否掌握连接圆弧的画线方法?

(5)画角度线时,除了用角度尺外,还可用什么方法?

2.任务考评

按任务要求进行评定,填写任务考评表(见表2-7)。

3.实训感悟

________________________________________________

________________________________________________

________________________________________________

________________________________________________

表2-7 连接板画线任务考评表

知识储备

立体画线简介

相对于在工件同一平面上画线操作的平面画线,立体画线是指在工件上几个互成不同角度(通常是相互垂直)的表面上分别确定出长度、宽度、高度三个方向的画线基准,进而画出加工界线。立体画线多应用于铸、锻件毛坯和形状较为复杂的工件。

1.立体画线基准的选择

立体画线与平面画线一样,应使画线基准与设计基准一致。此外,因多面画线和加工,画线基准的选择应兼顾各加工表面的加工余量和消除毛坯缺陷。

2.画线前的找正与借料

在各种铸、锻件毛坯的前期加工中,由于多种原因毛坯可能会出现形状歪斜、偏心、各部分的壁厚不均匀等缺陷。当这些缺陷形状误差不大时,可通过画线找正和借料的方法加以补救。

(1)找正。利用画线工具(画针盘、直角尺、画规等),通过调节支承工具,使毛坯表面处于合适位置的过程,称为找正。

找正时应注意如下问题。

①当毛坯上有不加工面时,应先通过找正后再画线,可以使加工面和不加工面之间保持尺寸均匀。

图2-27为轴承座毛坯,其外圆A和内孔B不同心,底面D和上平面C不平行。为弥补缺陷,画线时应先进行找正。在上述表面中,面A与面C为不加工面,因此,画底面D的基准线(加工线)时,以面C为依据按尺寸做面C的平行面;画孔B的加工线时,以面A为依据确定其圆心(加塞块),则可纠正其偏心差,达到同轴要求,使得面A与面B间的壁厚均匀。

图2-27 工件找正

(a)用千斤顶调节画线找正 (b)轴承座毛坯画线找正

②当工件有两个以上不加工面时,应选择面积较大、较重要的或外观质量要求较高的不加工面作为主要的找正依据,并兼顾其他较次要的不加工面,使画线后的加工面与不加工面之间的尺寸得以均匀分布。例如孔腔壁厚、凸台高低等都尽量符合要求,而把无法弥补的误差反映到次要的或不明显的部位上去。

③当毛坯上没有不加工面时,通过对各加工面自身位置的找正后再画线,其目的是使得各加工面的加工余量得到合理分配。

小提示

毛坯找正基准需根据结构特点,兼顾以下两点。

①要保持整体壁厚均匀,形状误差反映到次要或不明显的部位。例如选择工件上与加工部位有关而且比较直观的表面(对称平面、不加工的自由表面、凸台等)作为找正基准;

②要保证工件画线和加工后能顺利装配,所以应选择工件上与装配要素相关的不加工面作为找正基准。

(2)借料。铸、锻件毛坯在形状、尺寸和位置误差或缺陷难以用找正画线方法补救,但各处加工余量重新分配后尚能满足加工要求时,就可通过借料画线来解决。通过试画和调整,使各加工面的加工余量合理分配,互相借用,从而保证各加工面都有足够的加工余量的画线方法,称为借料。

通过借料画线,调整加工余量的分配,使误差或缺陷在画线后的加工中排除。

借料画线时,应首先了解工件的加工要求,测量毛坯的误差,确定借料的方向和大小,合理分配各部位的加工余量,画出基准线。若发现某一加工面的加工余量不足时,应再次借料,重新画线,直到各加工面都有允许的最低限度的加工余量为止。

图2-28(a)为套筒锻件毛坯及端面图。由端面图可知,其内孔和外圆偏心量较大,当以外圆为依据画线时,则内孔尺寸超差[见图2-28(b)];若以内孔为依据画线时,则外圆加工余量不足[见图2-28(c)]。据此,可采用借料画线,根据偏移量的大小,在内、外圆心的中间选择恰当的位置,以兼顾内孔和外圆所需要的加工余量[见图2-28(d)]。

图2-28 套筒借料画线

(a)套筒缀件毛坯及端面图 (b)以外圆找正 (c)以内孔找正 (d)借料找正

3.立体画线实例说明

(1)工件图样识读与画线工艺分析。图2-29为轴承座零件简图与毛坯画线件。

由图2-29所示图样可知,轴承座需要加工的部位有底面、轴承座内孔、前后大端面和两个螺钉孔及其凸台上平面。其上有长、宽、高三个方向的尺寸需要画线,包括加工部位的找正线(各方向的画线基准)和加工界线。工件需要翻转安放三次才能画出所需的全部线条。轴承座毛坯上铸有ϕ50mm孔,画线前先安装塞块以定心。

图2-29 轴承座画线

(a)轴承座零件简图 (b)轴承座毛坯画线件

轴承座关于ϕ50mm孔左右对称,画线选择孔的两个相互垂直的中心平面Ⅰ—Ⅰ、Ⅱ—Ⅱ分别为高度方向和长度方向的画线基准;轴承座宽度方向关于两个螺钉孔中心平面对称,其对称平面选为宽度方向的画线基准。

(2)立体画线操作步骤。

①高度方向画线。如图2-30(a)所示,将轴承座放在千斤顶上并调整,用画针盘找正工件。找正时要兼顾R50mm外轮廓以及底座上平面,以保证各处壁厚均匀。若毛坯误差较大,必要时可进行借料画线。

工件找正后,根据加工要求,在此方向上画出高度方向基准线Ⅰ—Ⅰ、底面加工线和凸台平面加工线,如图2-30(b)所示。

②长度方向画线。第二次安放工件,将工件翻转90°放在千斤顶上并调整,用直角尺按已画出的底面加工线找正垂直位置,划出长度基准线Ⅱ—Ⅱ;划出两螺钉孔长度方向的中心线,如图2-30(c)所示。

③宽度方向画线。将工件翻转至图2-30(d)所示位置,通过千斤顶调整,用直角尺找正,分别使底面加工线与长度方向基准Ⅱ—Ⅱ处于垂直位置。依次划出Ⅲ—Ⅲ基准线、前后两大端面的加工线。

④画孔的圆周线。用划规划出ϕ50mm孔的圆周线和两螺钉孔的圆周线。

⑤对照图样检查无错画、漏画后,在所画线条上打样冲眼。

画线工作至此全部完成。

图2-30 轴承座高度方向画线

(a)按孔中心及上平面找正 (b)高度方向画线(c)长度方向画线 (d)宽度方向画线

4.立体画线的安全措施

(1)用千斤顶做三点支承时,一定要稳固,防止倾倒。对于较大工件,应有辅助支承,使工件安放稳定可靠。

(2)对于较大工件的画线,当需要使用吊车吊运时,吊索应安全可靠。大型工件放在平台上用千斤顶支承调整时,工件下应放置垫木,以保证安全。

(3)调整千斤顶高低时,不可用手直接调节,以防工件掉下将手砸伤。

小提示

画线操作注意事项

(1)工具放置需合理、规范,拿取方便;环境整洁有序。

(2)放置需立体画线的工件,要根据形状和大小选择适当、稳妥的放置方式,既保证画线操作顺利进行,也保证环境安全。

(3)画线前,要正确识读工件图样,最好记住主要尺寸,尽量不要出现误画和多余线条情况,确保线条清楚、粗细均匀。

(4)必须掌握画线操作的正确步骤,每个方向上的线条要一次完成,尤其是立体画线,在一次支撑中尽量画出全部相关的平行线,避免出现再次补画造成误差。

(5)画线后,都必须做一次全面认真的复检校对工作,避免出现误差。

项目拓展

划线相关资讯收集与学习

小组合作,分头收集、共享如下加工资讯。

(1)通过网络或查阅相关书籍,了解更多画线知识,认识更多画线工具、量具,并了解其使用方法,拓展画线知识。

(2)通过网络搜索、观看钳工画线相关操作视频,巩固所学知识,积累经验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。