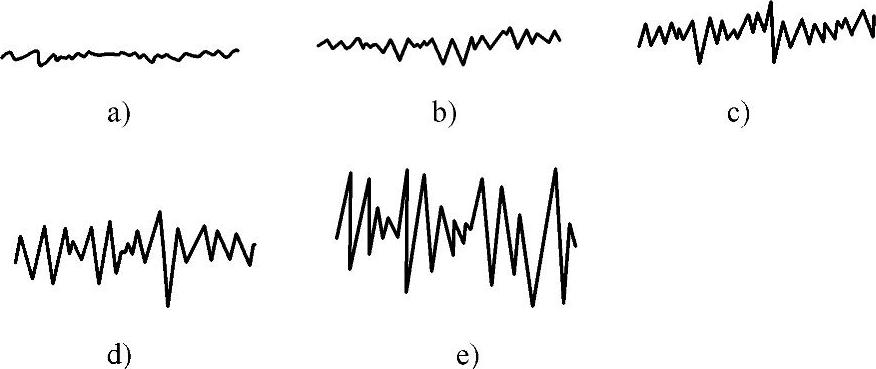

不同的加工方法得到的加工表面的平整度不同,如图1-9所示。

图1-9 不同加工方法得到的加工表面

a)研磨加工面 b)磨削加工面 c)锉刀加工面 d)车削加工面 e)钻孔加工面

无论是什么加工方法获得的零件表面,总会存在着由较小间距和峰谷组成的微量高低不平的痕迹,表述这些峰谷的高低程度和间距状况的微几何形状特性,称为表面粗糙度。它可以反映零件被加工后表面上的微观几何形状误差。

表面粗糙度与零件使用性能的关系如下:

1.对配合性质的影响

对于有配合要求的零件表面,配合性质都会受到表面粗糙度的影响,如间隙配合时,表面粗糙度值过大则易磨损,使间隙很快增大,从而引起配合性质的改变,特别是在零件尺寸小和公差小的情况下,这种影响更为明显。又如过盈配合时,表面粗糙度值过大会减小实际有效过盈量,从而降低连接强度。因此,提高零件的表面质量,可以提高间隙配合的稳定性或过盈配合的连接强度,从而更好地满足零件的使用要求。

2.对摩擦、磨损的影响

两个不平的表面接触时首先是表面的凸峰接触,这样两配合表面的实际有效接触面积减少,接触部分压力增大,凸峰被挤压变形甚至折断,若为间隙配合,凸峰之间的作用会形成摩擦阻力,使零件磨损。通常表面越粗糙,摩擦因数就越大,摩擦阻力越大,摩擦所消耗的能量也越大,零件磨损也就越快。

但是,在某些场合(如滑动轴承及液压导轨面的配合处),若表面过于光滑,则不利于润滑油的储存,形成半干摩擦甚至干摩擦,有时还会增加零件接触面的吸附力,反而使摩擦因数增大,加剧磨损。因此,选择合适的表面粗糙度,才能有效地减小零件的摩擦和磨损。(https://www.xing528.com)

3.对耐蚀性的影响

若零件的表面越粗糙,腐蚀性的物质则越容易在凹谷处积聚,并逐渐渗透到金属材料的表层,形成表面锈蚀。因此,降低零件表面粗糙度值可提高其耐蚀性。

4.对零件疲劳强度的影响

零件承受交变载荷的作用时,在表面上凹痕容易形成应力集中现象,零件的负荷加重,其疲劳强度会降低,并有可能因应力集中产生疲劳断裂。因此,在加工中要特别注意提高零件沟槽和台阶圆角处的表面质量,以增加零件的疲劳强度。

5.对接触刚度的影响

零件表面越粗糙,表面间的实际接触面积就越小,单位面积受力就越大,峰顶处的塑性变形增大,接触刚度降低,从而影响机器的工作精度和抗振性能。

6.对结合密封性的影响

表面凹凸不平会导致气体或液体通过表面接触的空隙渗漏。表面越粗糙,结合面的密封性就越差。因而降低表面粗糙度值,可提高零件的密封性能。

综上所述,表面粗糙度直接影响机械零件的使用性能和寿命,因此,应对零件的表面粗糙度数值进行合理的选择确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。