【例5-4-9】两处卸料的选料小车PLC控制

起动小车后,右行先到中间卸料,再左行装料后,右行至右限位处卸料,如此反复。

1.控制电路、梯形图、指令语句表

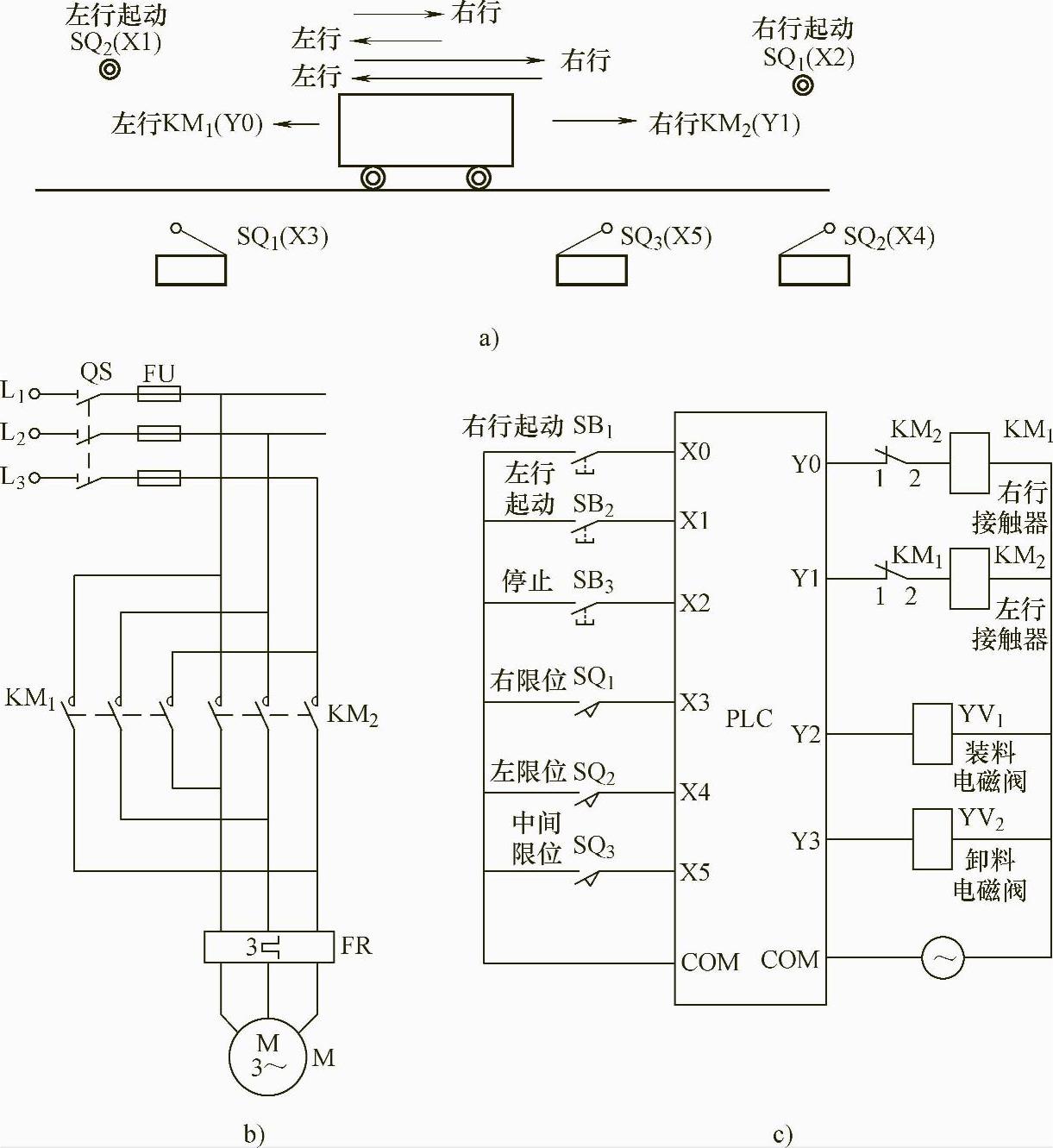

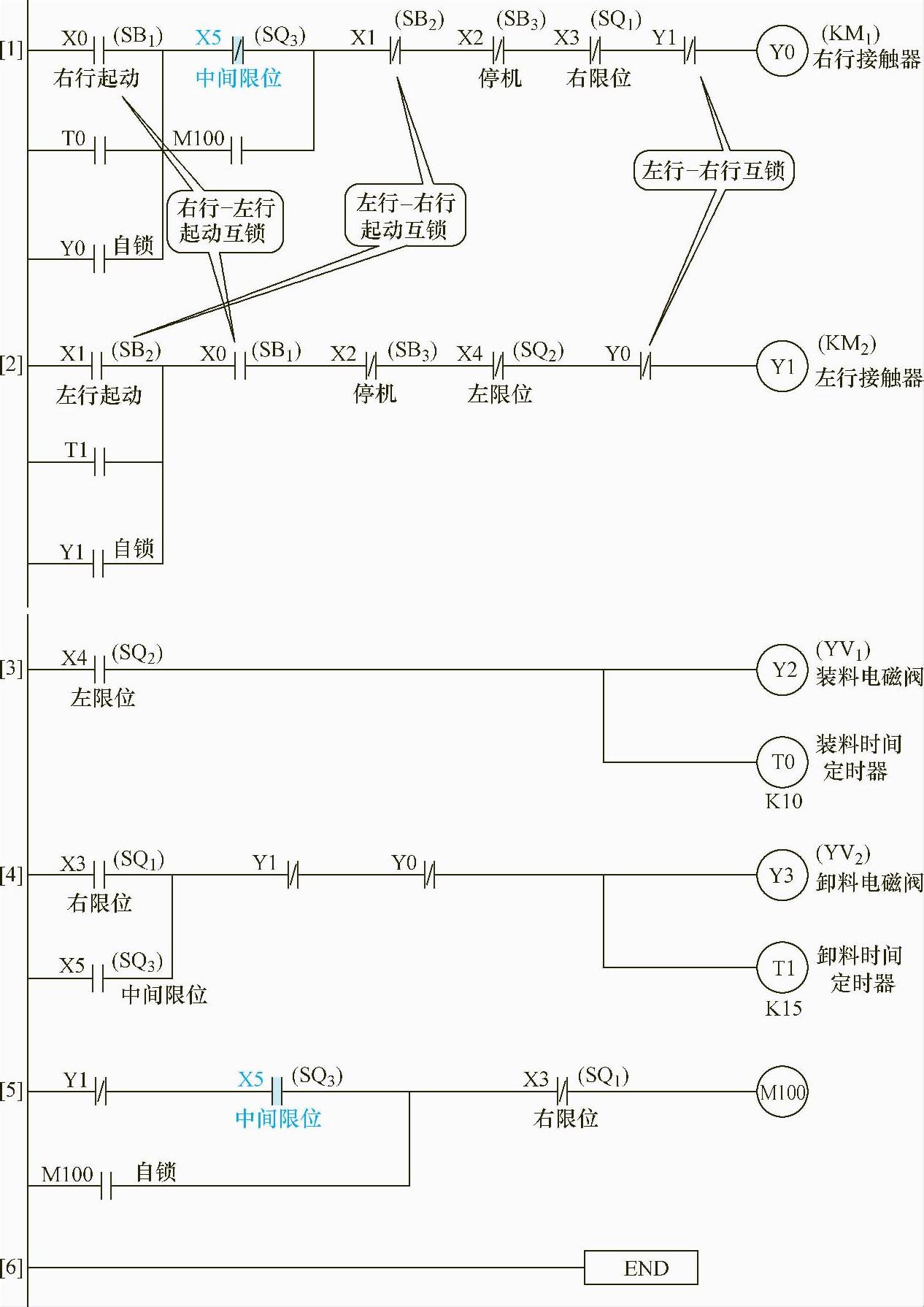

控制电路如图5-4-15所示,梯形图如图5-4-16所示。

2.识读要点

小车的每一次循环有两次往返,每次往返都要碰撞中间限位开关。每次循环中第一次右行碰撞中间限位开关时在此处卸料,但第二次右行碰撞不停车卸料,而是右行到右限位开关处卸料。为此,使用一个中间卸料完成标志继电器M100,记忆小车在每次循环中是否已经在中间限位处完成过卸料。

(1)在一个工作周期内,第二次右行中间不停机的控制

由于中间限位开关X5[SQ3]的动断触点#X5[1]与中间卸料完成标志继电器M100的动合触点◎M100[1]相并联,因此当中间卸料未完成,M100[5]未得电,触点◎M100[1]断开,若小车碰撞中间限位开关X5[SQ3],触点#X5[1]断开,就会使输出继电器Y0失电,小车停止右行而卸料;若中间卸料已完成,则M100[5]得电,◎M100[1]闭合,此时小车碰撞中间限位开关X5[SQ3],即使#X5[1]断开,小车右行也不会停止,一直右行到右限位开关处才会停车卸料。

(2)中间卸料完成标志继电器M100[5]的控制

在M100[1]线圈电路中串联了左行输出继电器Y1的动断触点#Y1[5],保证M100不会在小车左行碰撞中间限位开关X5[SQ3]时,由于◎X5[5]闭合而得电;而只能在随后的右行碰撞中间限位开关X5[SQ3],◎X5[5]闭合,M100才会得电并自锁,同时在该中间位卸料。此时由于◎M100[1]已闭合,在下一次的右行碰撞中间限位开关X5[SQ3]时,#X5[1]断开,输出继电器也不会失电,一直右行到右限位时才停车卸料。此时由于M100[5]驱动电路中串接了右限位开关X3[SQ1]的动断触点#X3[5],M100[5]又失电,如此反复。

图5-4-15 两处卸料的选料小车PLC控制

a)小车运行示意图 b)主电路 c)PLC的I/O接线图

图5-4-16 梯形图

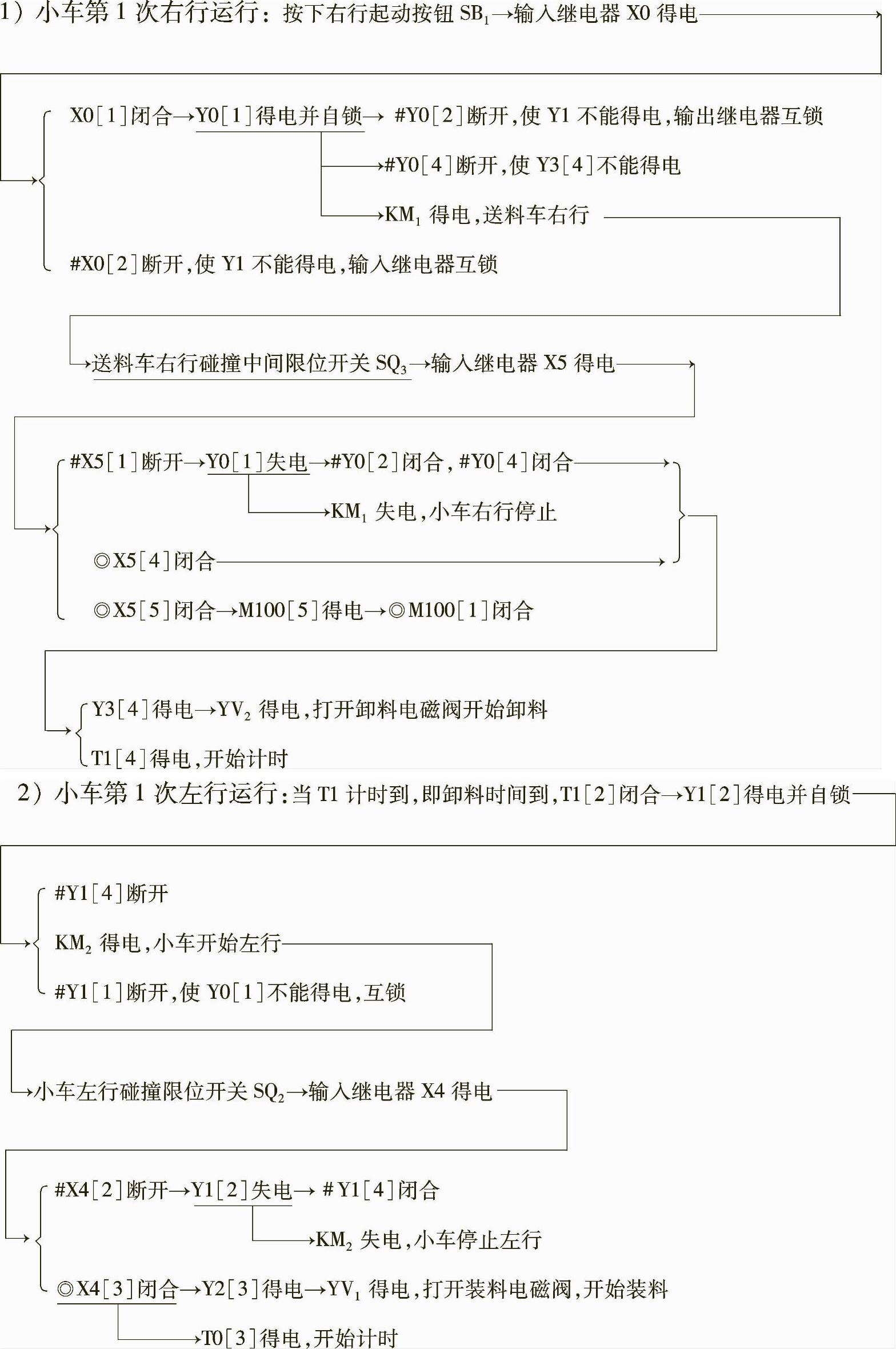

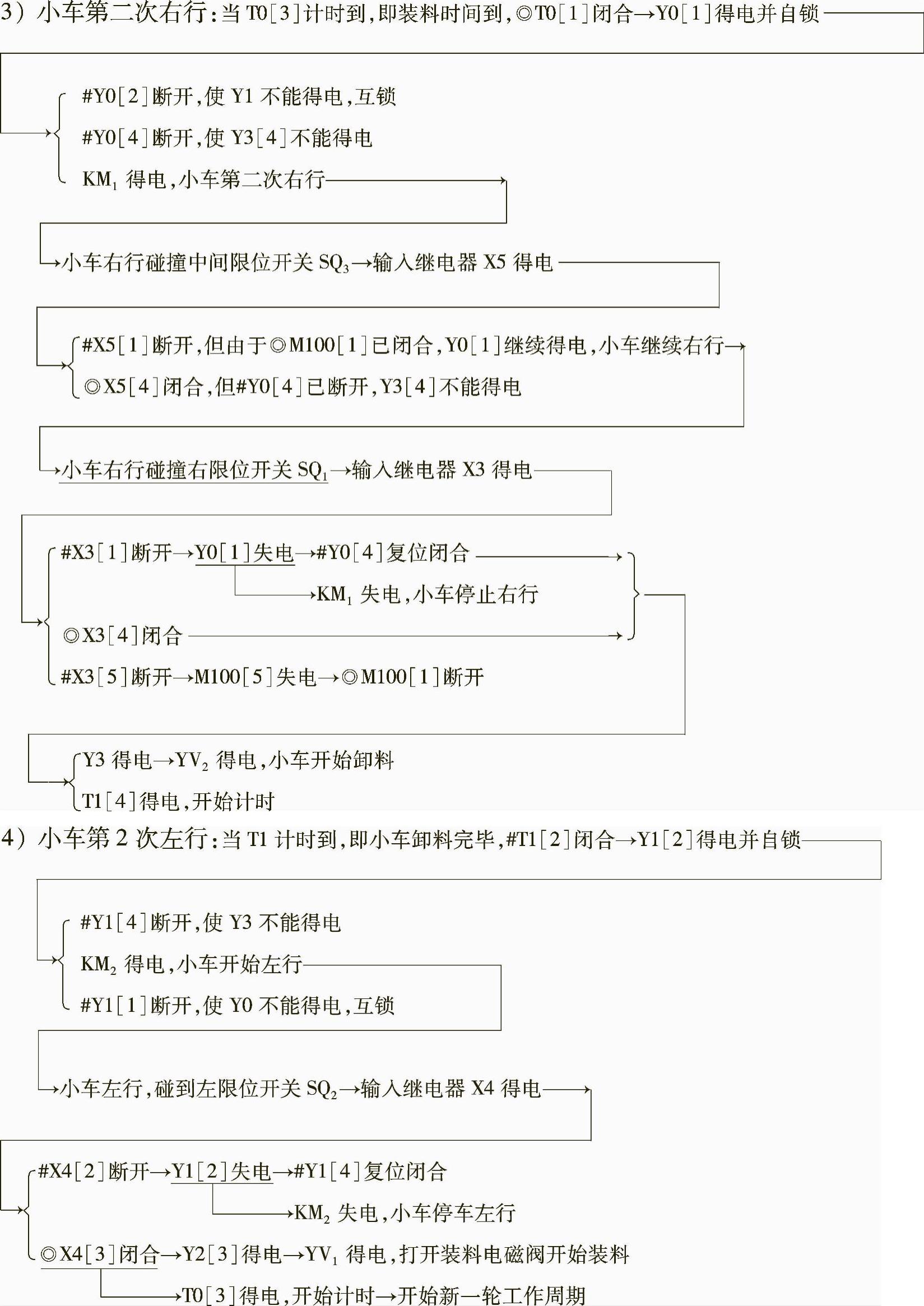

3.电路工作过程

【例5-4-10】用功能指令编程的送料车的PLC控制

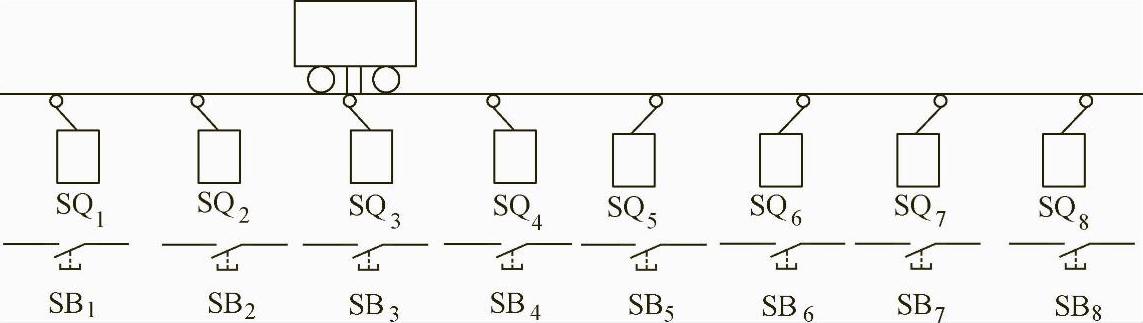

有一部电动运输小车供8个加工点使用。各工位的限位开关和呼车按钮布置如图5-4-17所示,图中SQ和SB的编号也是各工位的编号。SQ为滚轮式,可自动复位。

图5-4-17 电动运输小车各工位的限位开关和呼车按钮的布置

1.控制要求

1)送料车开始应能停留在8个工作台中任意一个到位开关的位置上。PLC上电后,车停在某加工点(下称工位)。若没有用车呼叫(下称呼车)时,则各工位的指示灯亮,表示各工位可以呼车。

2)若某工位呼车(按本位的呼车按钮)时,各位的指示灯均灭,表示此后再呼车无效。

3)停车位呼车则小车不动。当呼车位号大于停车位号时,小车自动向高位行驶;当呼车位号小于停车位号时,小车自动向低位行驶。当小车到达呼车位时自动停车。

4)小车到达呼车位时应停留30s供该工位使用,不应立即被其他工位呼走。

5)临时停电后再复电,小车不会自动起动。

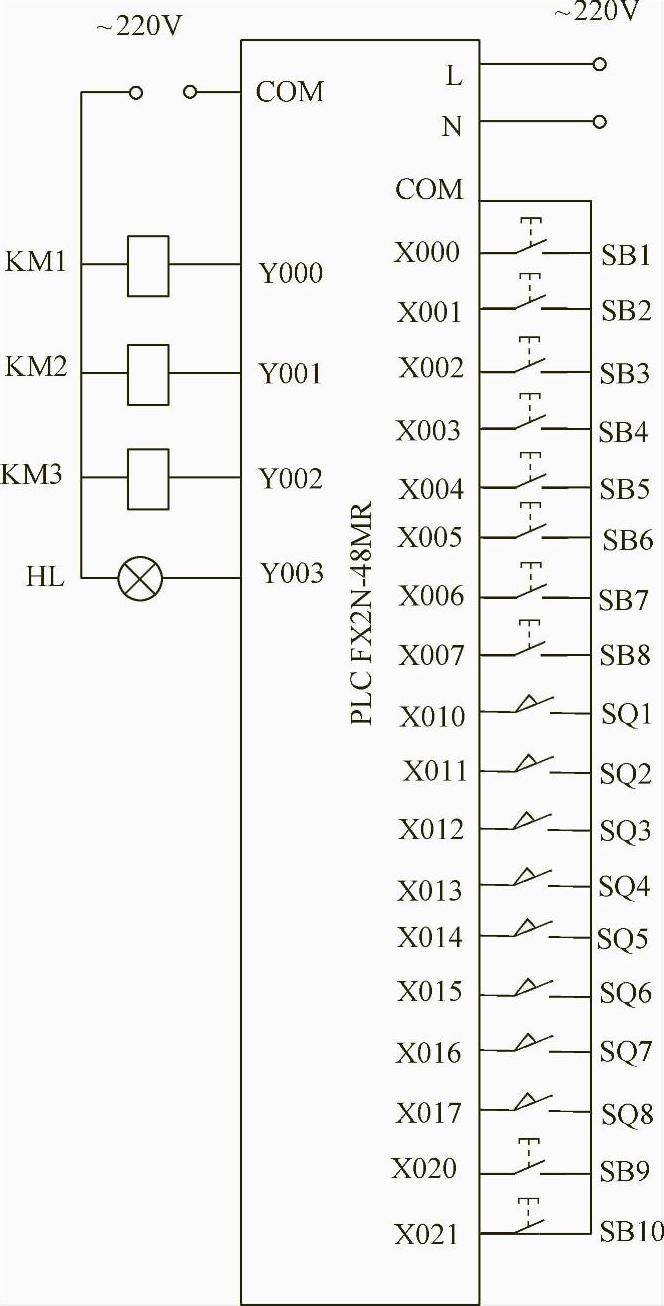

2.PLC的I/O配置(见表5-4-2)及PLC的I/O接线(见图5-4-18)

为了区别,工位依1~8编号并各设一个限位开关;为了呼车,每个工位设一呼车按钮,系统设起动及停车按钮各1个;小车设正反转接触器各1个。每工位设呼车指示灯各1个,且并联接于某一输出口上。

每个工位应设置一个限位开关和一个呼车按钮,系统要有用于起动和停机的按钮,这些是PLC的输入元件;小车要用一台电动机拖动,电动机正转小车驶向高位,反转时小车驶向低位,电动机正转和反转各需要一个接触器,是PLC的执行元件。另外各工位还要有指示灯作为呼车显示。电动机和指示灯是PLC的控制对象。

表5-4-2 PLC的I/O配置

设置M11为呼车封锁中间继电器;M10为系统起动中间继电器。

根据表5-4-2可得如图5-4-18所示的PLC的I/O接线。

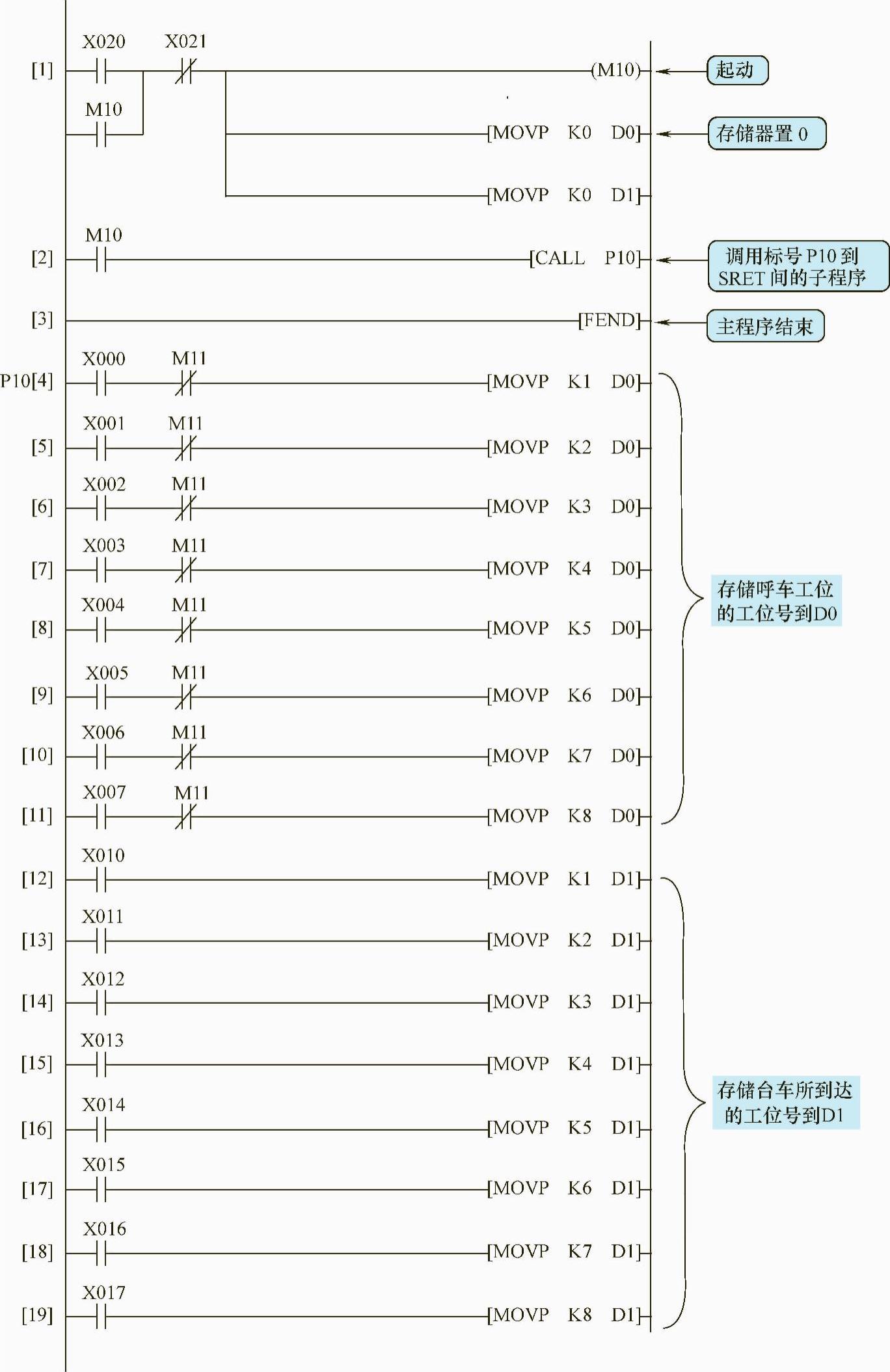

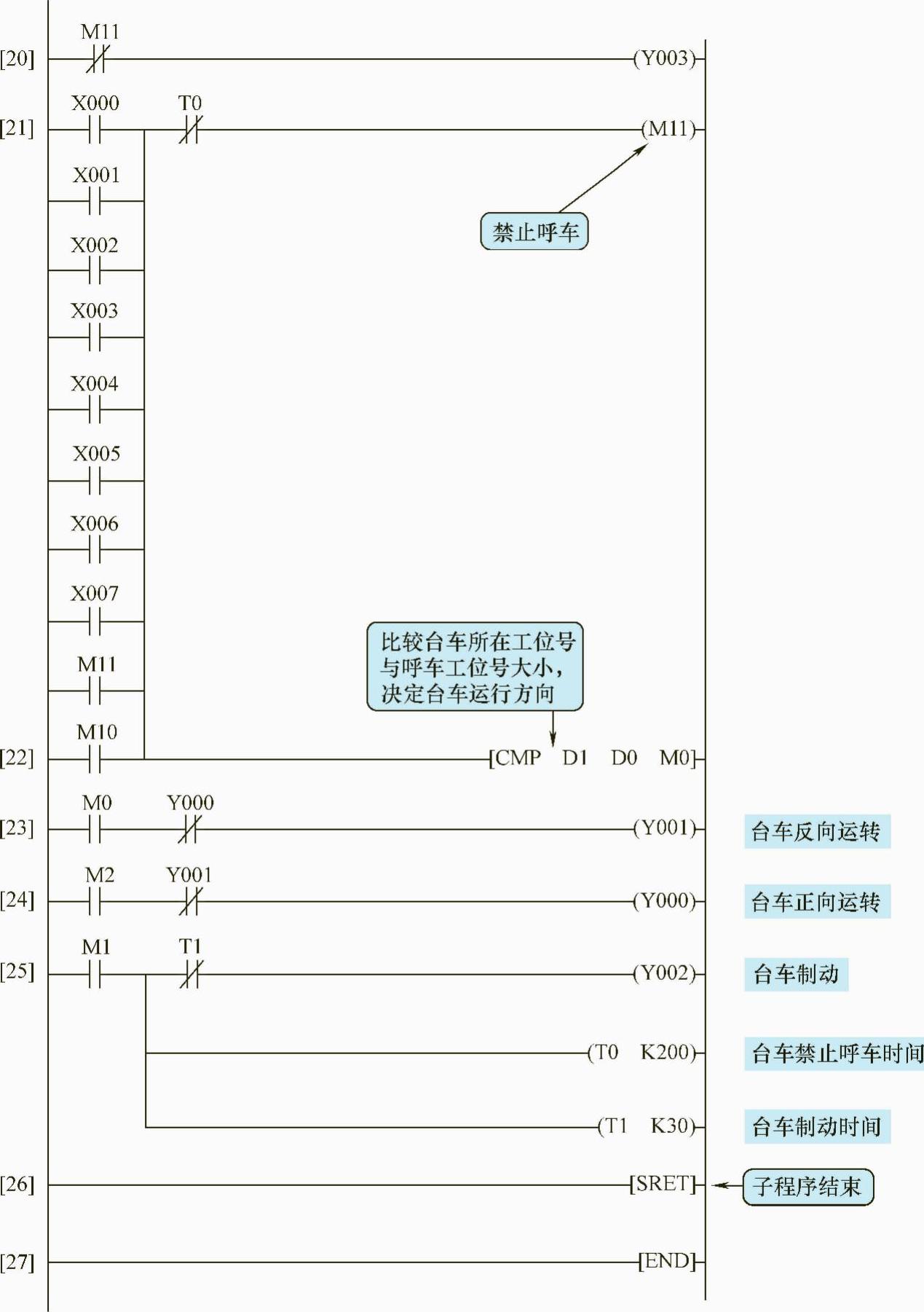

3.顺序功能图(见图5-4-19)和梯形图(见图5-4-20)

根据控制要求,绘制出如图5-4-19所示的顺序功能图。程序的编制则拟使用传送比较类指令,其基本原理为分别传送停车工位号及呼车工位号并比较后决定小车的运动方向。

图5-4-18 PLC的I/O接线

图5-4-19 顺序功能图

根据控制要求,采用传输指令和比较指令,即先把小车所在的工位号传输到一个内存单元D1中,再把呼车的工位号传输到另一个内存单元D0中,然后将这两个内存单元的内容进行比较。若呼车的位号大于停车的位号,则小车向高位行驶;若呼车的位号小于停车的位号,则小车向低位行驶。若呼车位号等于停车位号时,则小车不动。

若有某工位呼车则应立即封锁其他工位的呼车信号。

小车行驶到位后应在该工位停留一段时间,即延迟一定时间再解除对呼车信号的封锁。

综上所述,可得如图5-4-20所示的梯形图。

图5-4-20

梯形图

4.电路工作过程

3)右行工作过程:与左行工作过程相似,不再赘述。

4)原位不动:若小车停在3位,而3号工作台呼叫,则小车原位不动。

由于小车停在3位→SQ3受压→X12得电→◎X12[5]闭合→执行MOV指令[5],将“3”送D1,停车工位号寄存器为“3”。

这3号工作台呼叫→SB3闭合→X2得电→◎X2[14]闭合→执行MOV指令[14],将“3”送D0,停车工位号寄存器为“3”

由于D0(3)=D1(3),因此执行比较指令[22~25]时,Y0[23]、Y1[24]不能得电,KM2、KM2不能得电→电动机停转,小车原位不动。

而T0[27]得电,开始30s延时→延时时间到,#T0[21]断开→M11[21]失电→#M11[20]复位闭合→Y3[20]得电→指示灯HL亮,指示可进行呼车。

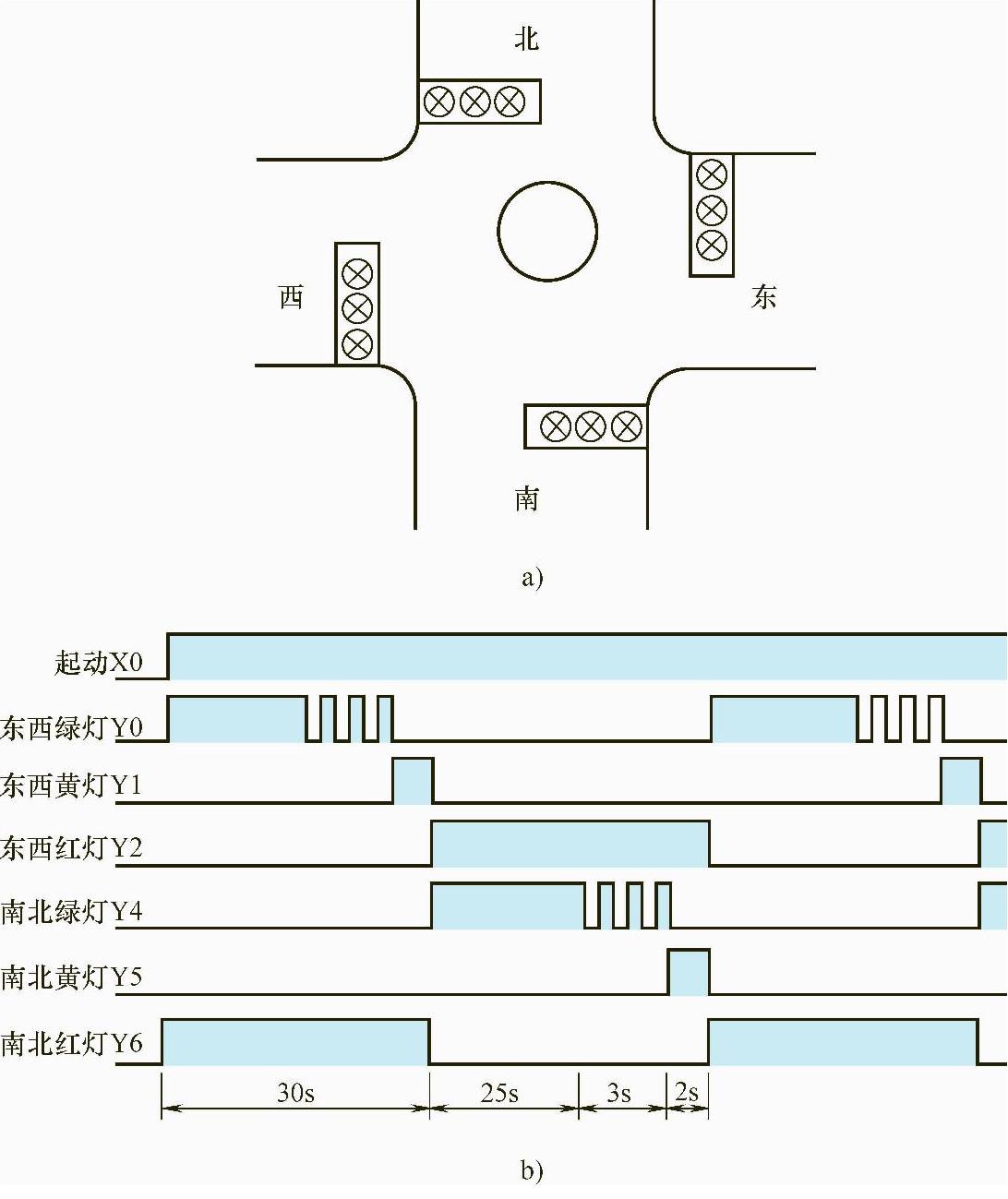

【例5-4-11】交通信号灯的PLC控制

在一般的十字路口都有红、黄、绿3个信号灯对交通实现自动控制。

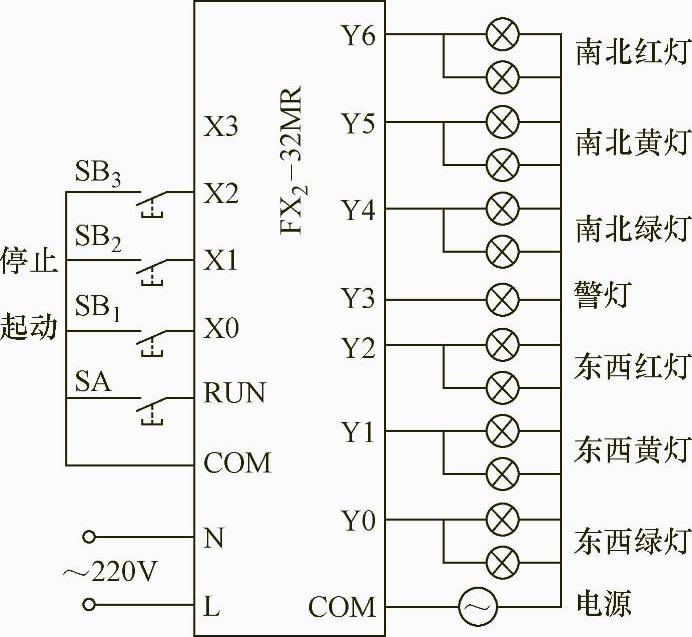

系统起动后,首先南北红灯维持30s,同时东西绿灯亮25s后,闪亮3s灭,东西黄灯亮2s。然后,东西红灯维持30s,同时南北绿灯亮25s后,闪亮3s灭,南北黄灯亮2s。如此循环。

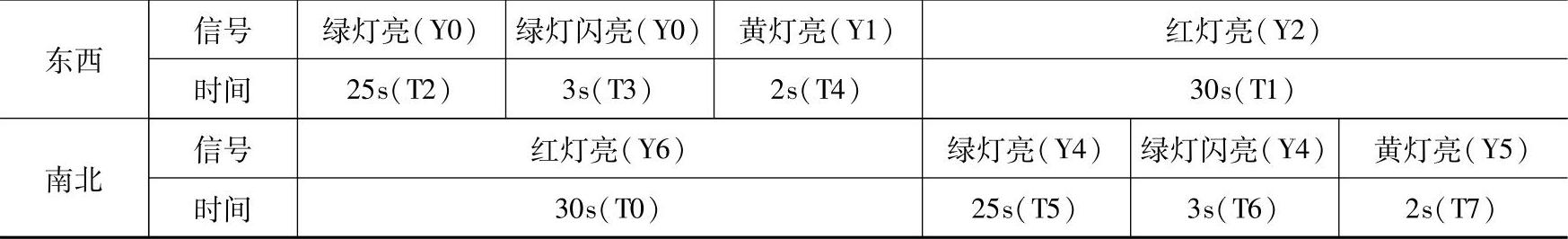

图5-4-21a为十字路口交通信号灯控制示意图,图5-4-21b为十字路口交通信号灯控制的时序图。信号灯的动作受开关总体控制,按一下起动按钮,信号灯系统开始工作,并周而复始地工作;按一下停止按钮,所有信号灯都熄灭。信号灯控制的具体要求见表5-4-3。

图5-4-21 十字路口交通信号灯控制示意图和时序图

表5-4-3 十字路口交通信号灯控制的控制要求

南北方向绿灯和东西方向绿灯不能同时点亮。如果同时点亮,则应自动立即关闭信号灯系统,并立即发出报警信号。(https://www.xing528.com)

图5-4-22 PLC的I/O接线

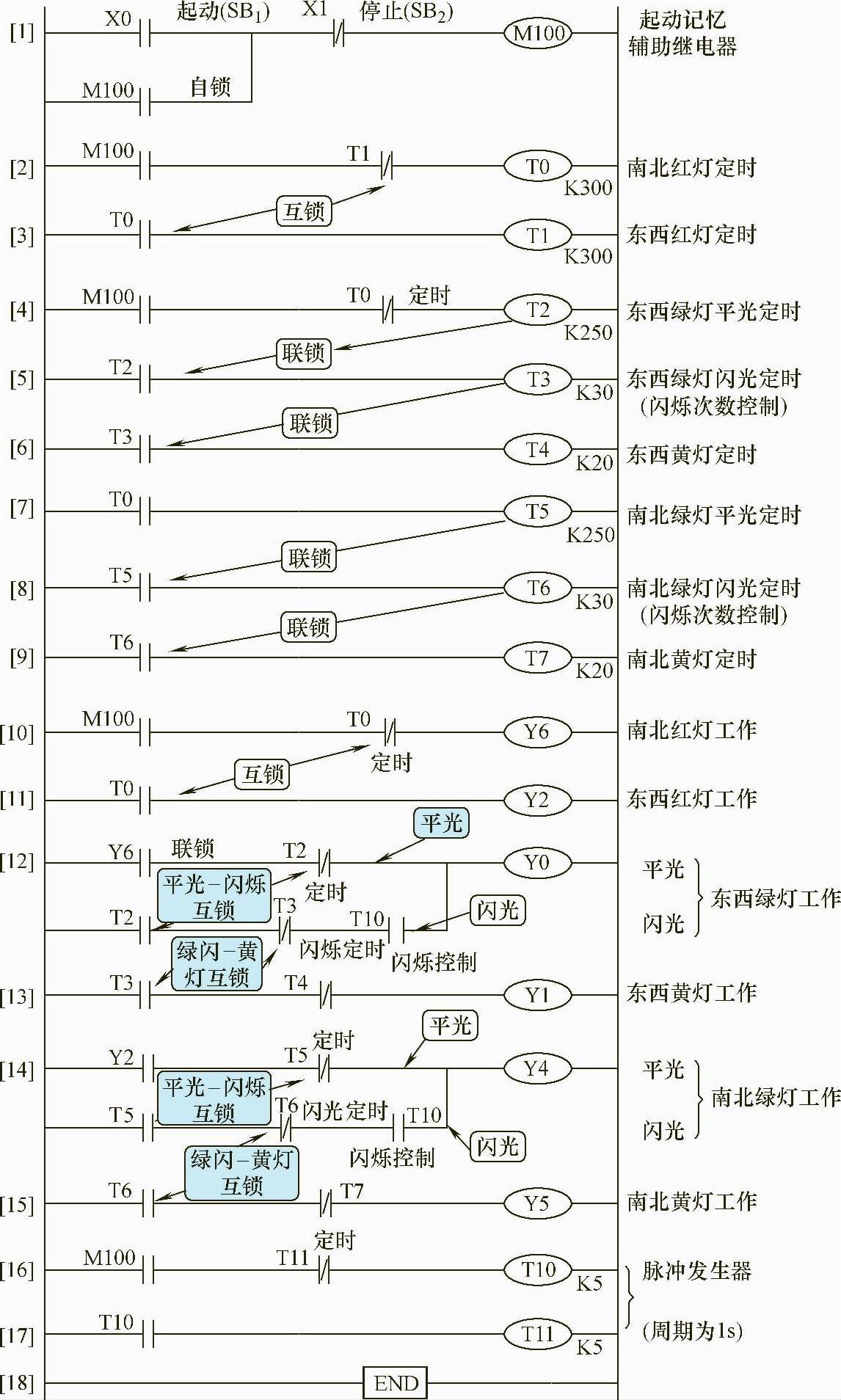

PLC的I/O接线如图5-4-22所示,梯形图如图5-4-23所示。

图中用一个输出点驱动两个信号灯,如果PLC输出点的输出电流不够,可以用一个输出点驱动一个信号灯,也可以在PLC输出端增设中间继电器,由中间继电器再去驱动信号灯。

电路工作过程

以南北红灯亮、东西绿灯闪亮为例进行分析。

(1)绿灯闪烁控制

南北红灯由Y6[10]控制,东西绿灯由Y0[12]控制。南北红灯亮时,Y6[10]得电,并由◎Y6[12]、#T2[12]控制东西绿灯平光,由◎T2[12]、#T3[12]、◎T10[12]控制东西绿灯闪光。T10[16]、T11[17]组成闪光脉冲产生电路,◎T10[12]输出闪光脉冲,以控制Y0[12]闪烁。

在南北红灯亮30s的过程中,东西绿灯先平光亮25s,再闪烁3s。南北红灯亮时,Y6[10]得电,其动合触点◎Y6[12]闭合;当东西绿灯平光计时25s未到时,其动断触点#T2[12]闭合,因此Y0[12]得电,东西绿灯平光亮。

当东西绿灯平光计时25s到时,其动断触点#T2[12]断开,使东西绿灯平光灭,而动合触点◎T2[12]闭合,而#T3[12]为东西绿灯闪光计时器T3[5]的动断触点,闪光计时3s未到时,其动断触点#T3[12]闭合,由此可知,东西绿灯闪光就决定于◎T10,T10应为脉冲工作方式。

当系统起动工作后,X0得电,◎X0[1]闭合,辅助继电器M100[1]得电,其动合触点◎M100[16]闭合,因此T10得电工作。

这样就使Y0闪烁3次。闪亮3次由定时器T3控制,由于闪光一次为1s,而T3计时为3s,当T3计时3s到时,其动断触点#T3[12]断开,使闪光部分停止工作。

图5-4-23 梯形图

(2)交通灯控制电路工作过程:

【例5-4-12】某液体混合装置的PLC控制梯形图

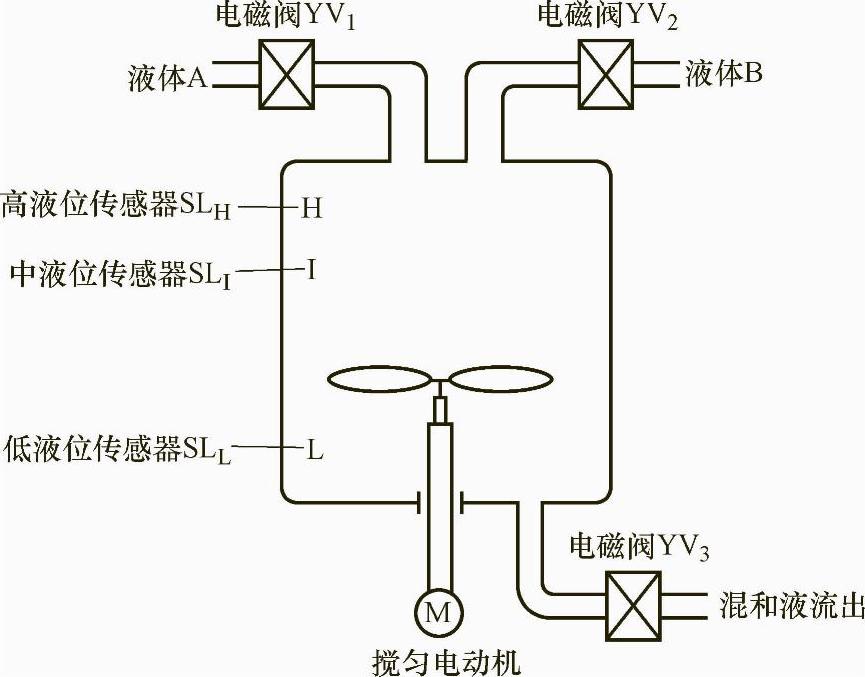

图5-4-24是多种液体混合装置,适合如饮料的生产、酒厂的配液、农药厂的配比等。SLH、SLI、SLL为液面传感器,液面淹没时接通;两种液体的输入和混合液体放液阀门分别由电磁阀YV1、YV2、YV3控制;M为搅匀电动机,用于驱动桨叶将液体搅匀合均。

1.控制要求

对图5-4-24所示某液体混合装置,按起动按钮SB1后,电磁阀YV1得电打开,液体A流入容器。当液体高度到达I时,液体传感器I接通,此时电磁阀YV1断电关闭,而电磁阀YV2得电打开,液体B流入容器。当液位高度到达H时,液位传感器H接通,这时电磁阀YV2断电关闭,同时起动搅拌电动机M进行搅拌,使两种液体均匀混合。1min后电动机M停止,这时电磁阀YV3得电打开,放出混合液,进入下道工序。当液位高度下降到L后,再延时2s,使电磁阀YV3断电关闭,并自动开始新的周期。

该液体混合装置在按下停止按钮SB2时,要求不要立即停止工作,而是将停机信号记忆下来,直到完成一个工作循环时才停止工作。

(1)初始状态

当装置投入运行时,液体A、液体B阀门关闭(YV1=YV2=OFF),放液阀门打开20s,将容器内残余放空后关闭。

(2)起动操作

按下起动按钮SB1,液体混合装置开始按下列给定规律操作:

1)YV1=ON,液体A流入容器,液面上升;当液面达到I处时,I=ON,使YV1=OFF,YV2=ON,即关闭液体A阀门,打开液体B阀门,停止液体A流入,液体B开始流入,液面上升。

2)当液面达到H处时,H=ON,使YV2=OFF,电动机M=ON,即关闭液体B阀门,液体停止流入,开始搅拌。

3)搅匀电动机工作1min后,停止搅拌(M=OFF),放液阀门打开(YV3=ON),开始放液,液面开始下降。

4)当液面下降到L处时,L由ON变到OFF,再过20s,容器放空,使放液阀门YV3关闭,开始下一个循环周期。

(3)停止操作

在工作过程中,按下停止按钮SB2,搅拌器并不立即停止工作,而要将当前容器内的混合工作处理完毕后(当前周期循环到底),才能停止操作,即停在初始位置上,否则会造成浪费。

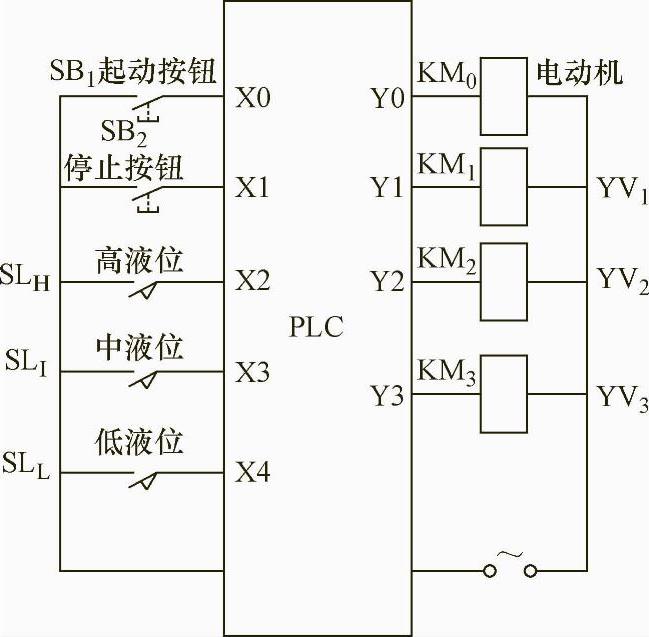

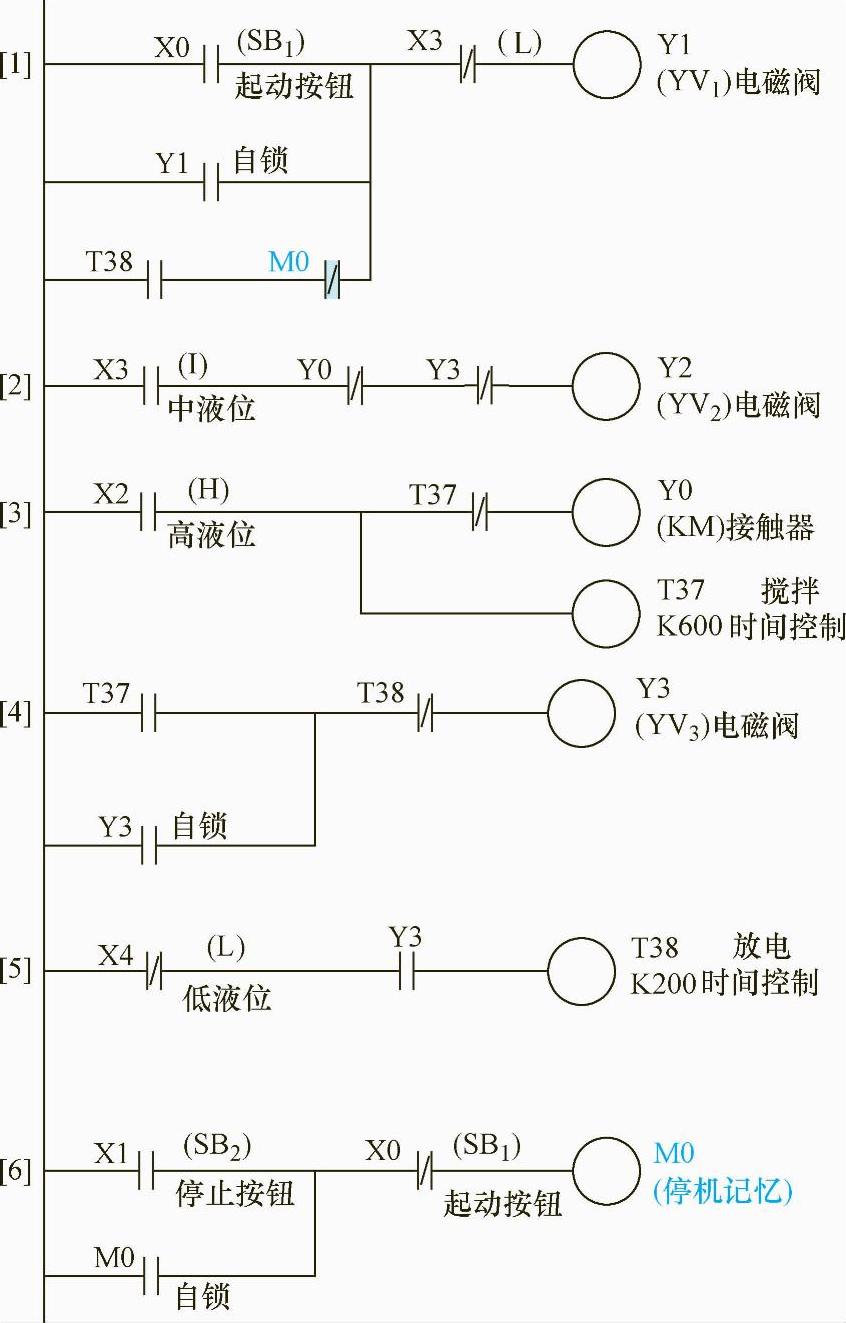

2.PL的I/O分配及PLC的I/O外部接线(见图5-4-25)及梯形图(见图5-4-26)

图5-4-24 多种液体混合装置示意图

图5-4-25 PLC外部接线

图5-4-26 梯形图

3.电路工作过程

(1)识读要点

1)根据控制要求,当一个工作循环完成后,不必要按起动按钮就自动开始下一个循环。

下一个循环开始,就是打开电磁阀YV1,即输出继电器Y1应得电,因此,输出继电器Y1除受起动按钮SB1(X0)控制外,还应受上一个循环结束信号控制。上一个循环结束信号,可取自放出混合液时间计时器T38。当搅拌时间结束,T38输出信号,控制Y1得电。

2)根据混合装置的停机控制要求,应将停机信号记忆下来,待一个工作循环结束时再停止工作,因此应选择一个自锁环节将停机信号记忆下来。

停机信号#M0[1]与下一个自动循环控制信号◎T38[1]串联再与起动按钮并联,就能实现待一个工作循环结束时再停止工作。

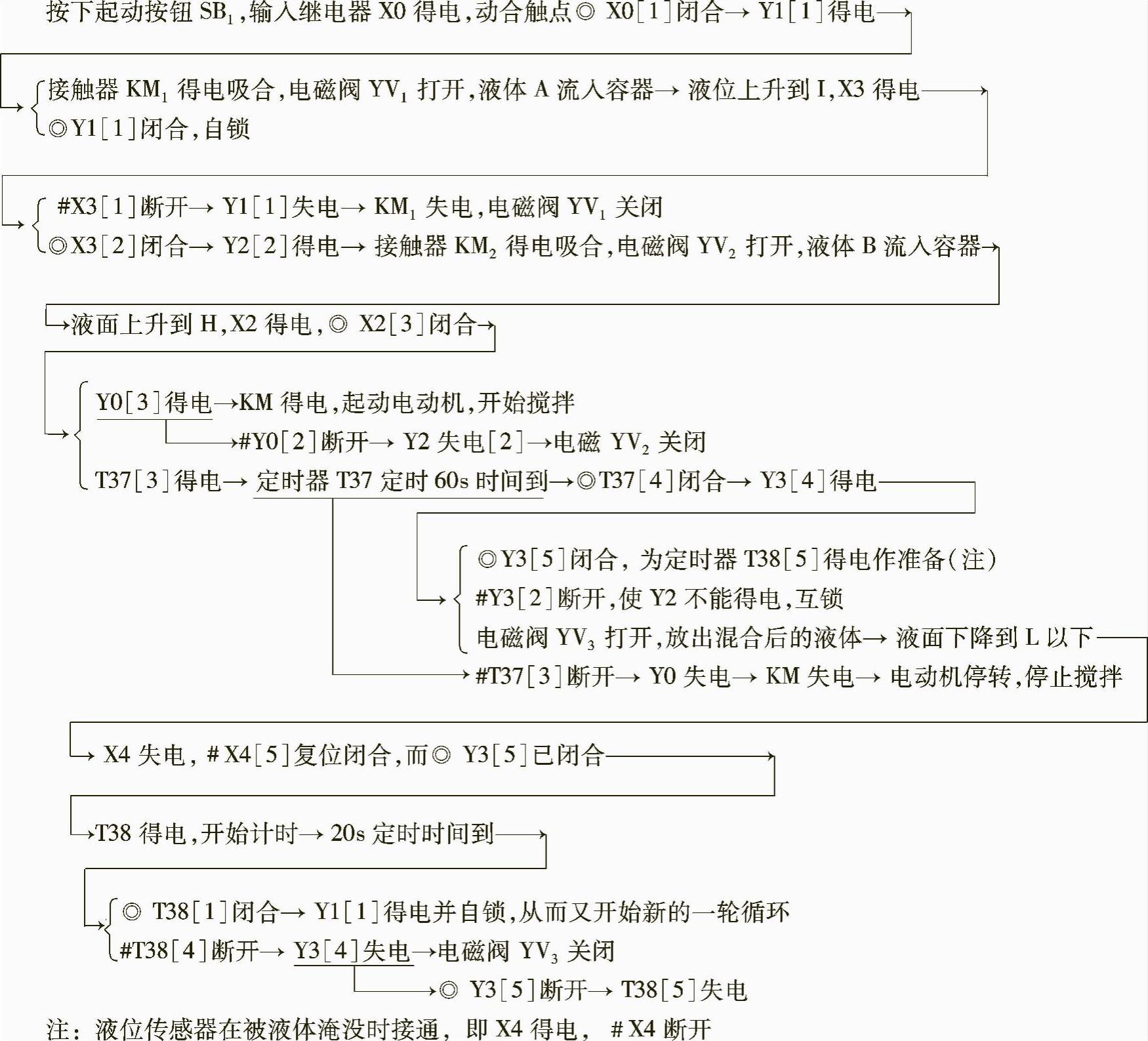

(2)工作循环控制

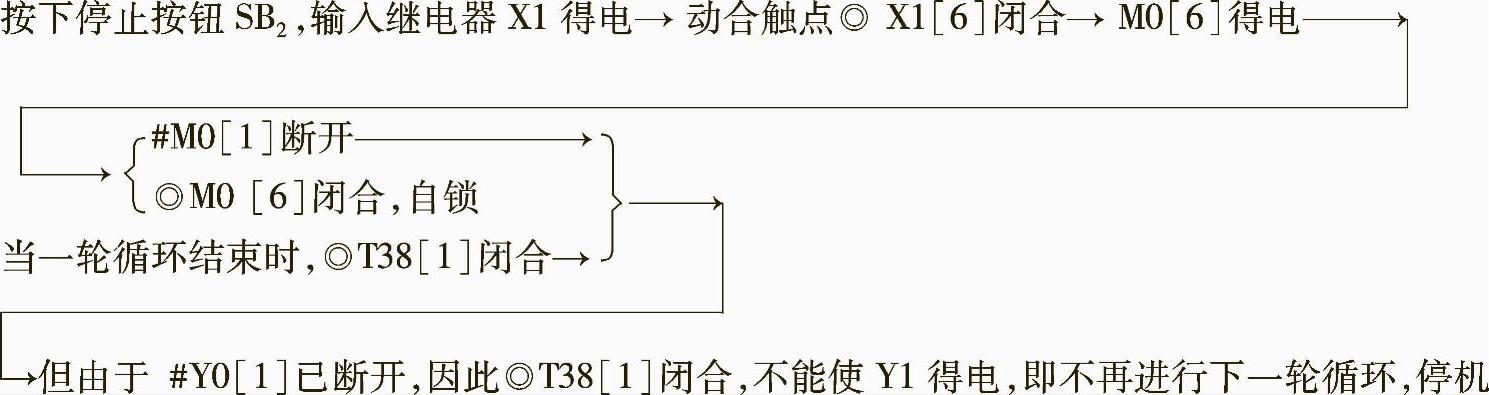

(3)停机控制工作过程

编程元件和电器元件动作顺序:

【例5-4-13】密码锁控制程序

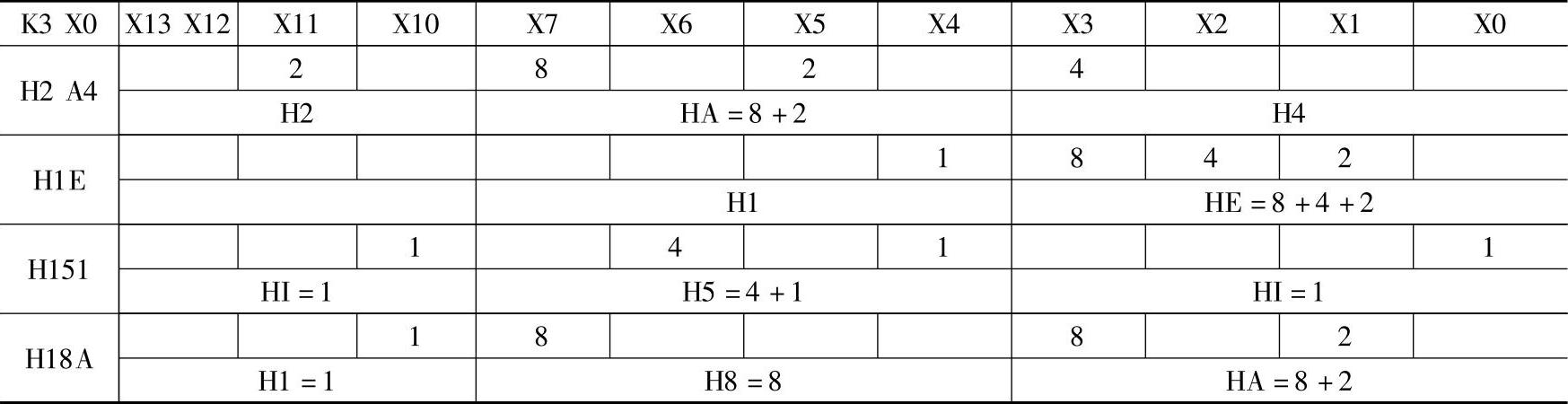

用比较器构成密码锁系统。密码锁有12个按钮,分别接入X0~X13,其中X0~X3代表第1个十六进制数;X4~X7代表第2个十六进制数;X10~X13代表第3个十六进制数。根据设计要求,每次同时按4个键,分别代表3个十六进制数,共按4次,如与密码锁设定值都相符合,3s后可开启锁,10s后重新锁定。

密码锁的密码由程序设定。假定为H2A4、H1E、H151、H18A,从K3X0上送入的数据应分别和它们相等,这可以用比较指令实现判断,梯形图如图5-4-27所示,密码锁的说明见表5-4-4。

图5-4-27 密码锁的梯形图

表5-4-4 密码锁的说明

PLC上电后,◎M8000[1]闭合,开始执行比较指令。

若第1次按X11、X7、X5、X3四键,则K3X0=“H2 A4”,执行比较指令[1-1]。由于K3X0=“H2A4”,因此M2得电,◎M2[2]闭合。

若第2次按X4、X3、X2、X1四键,则K3X0=“H1E”,执行比较指令[121]。由于K3X0=“H1E”,因此M5得电,◎M2[2]闭合。

同样,第3次和第4次按键,应使◎M8[2]、◎M11[2]闭合。

由于◎M2[2]、◎M5[2]、◎M8[2]、◎M11[2]闭合,使T0[2]、T1[2]得电,开始计时。

T0[2]3s计时到,◎T0[3]闭合,使Y0[2]得电并保持,起动门锁,开门。

T1[2]10s计时到,◎T1[4]闭合,使Y0[3]复位,门锁复位,关门。

若有1次按键错误,则不能开锁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。