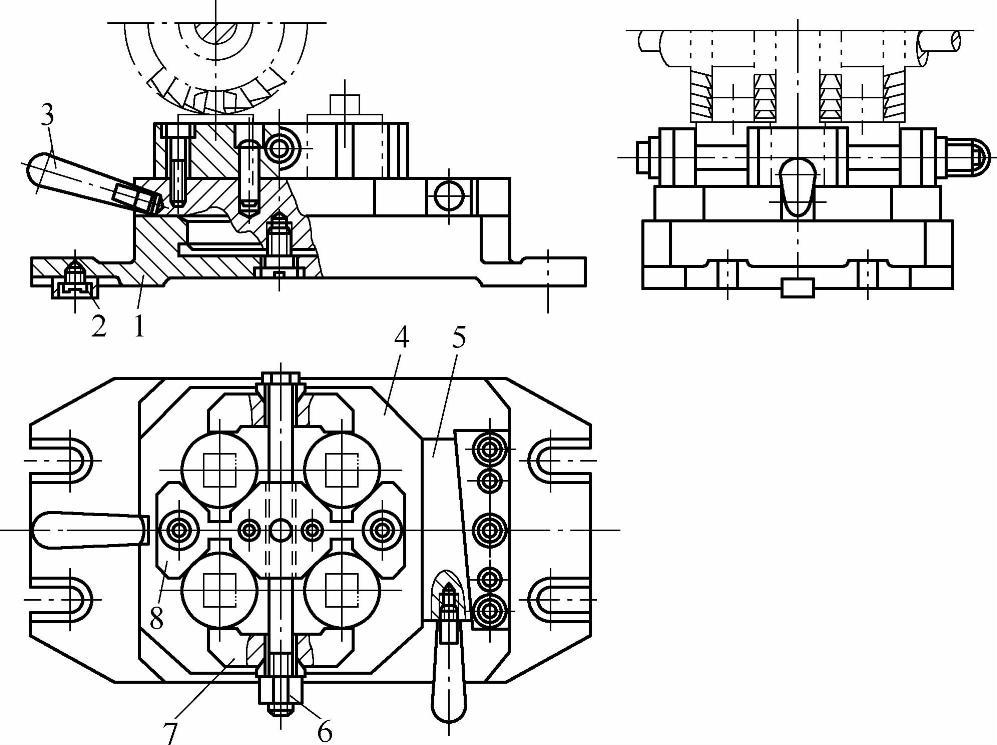

(1)轴端铣方头夹具 由图3-63可见,夹具采用平行对向式多位联动夹紧机构。旋转夹紧螺母6,通过球面垫圈、压板7将工件压紧在V形块上。用4把三面刃铣刀同时铣削工件的两个侧面,铣削后取下楔块5,将回转座4转动90°,再用楔块5将定位座定位、锁紧,即可铣削工件的另外两个侧面。

图3-63 轴端铣方头夹具

1—夹具体 2—定向键 3—手柄 4—回转座 5—楔块 6—夹紧螺母 7—压板 8—V形块

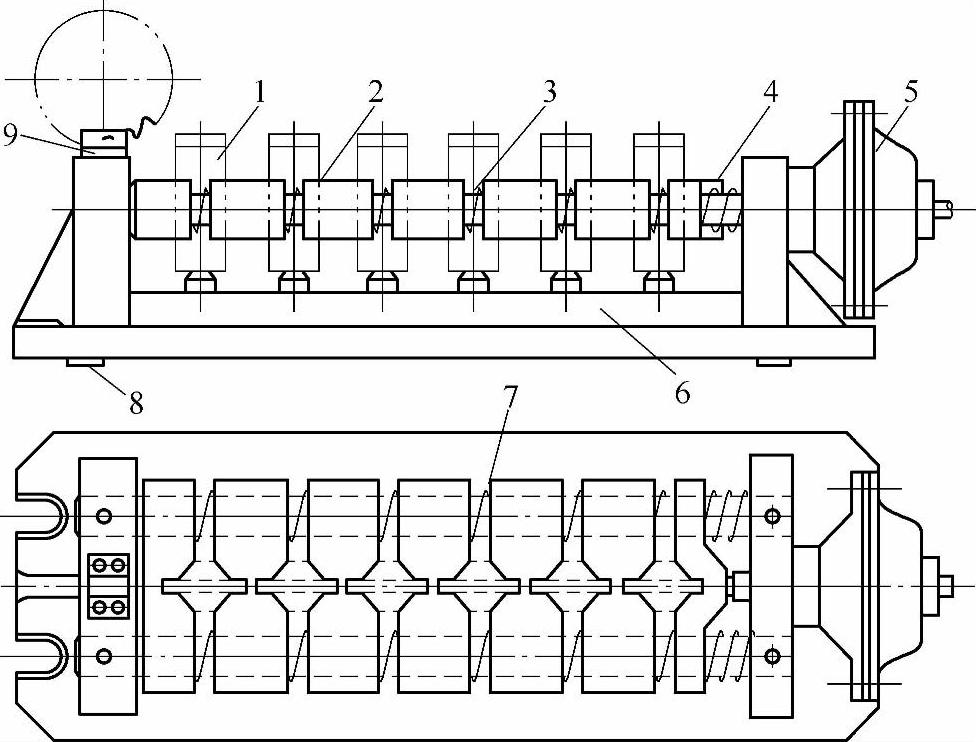

(2)轴端铣通槽夹具 由图3-64可见,6个工件以外圆面在活动V形块2上定位,一端面在支承钉6上定位。活动V形块装在两根导向柱7上,V形块之间用弹簧3隔离。薄膜式气缸5推动V形块依次将工件夹紧。对刀块9和定位键8分别保证刀具与夹具及铣床的相对位置。

(3)多工位直线进给式夹具 由图3-65可见,在铣床工作台上装有两个相同的夹具1和3,每个夹具都可以装夹5个工件。铣刀2安装在两个夹具的中间。当工作台向右直线进给时,铣刀将铣削夹具1中的工件,此时操作者便可在夹具3中装卸工件;当夹具1中的工件加工完后,工作台快速退至中间位置,然后向左直线进给,铣削夹具3中工件,操作者则可装卸夹具1中的工件。这种夹具使辅助时间与机动时间重合,提高了生产率。

图3-64 轴端铣通槽夹具

1—小轴 2—活动V形块 3—弹簧 4—夹紧元件 5—薄膜式气缸 6—支承钉 7—导向柱 8—定位键 9—对刀块

图3-65 多工位直线进给式夹具

1、3—夹具 2—铣刀 4—铣床工作台

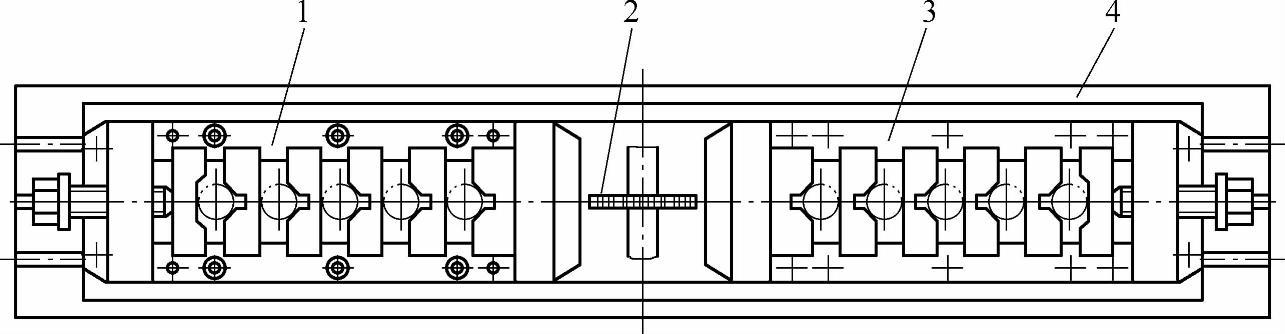

(4)带装料框的铣床夹具 由图3-66可见,夹具由两部分组成。图3-66a所示为固定在铣床工作台上的夹具体和夹紧装置,而作为夹具定位元件的是可装卸的装料框(见图3-66b)。工件(见图3-66c)用已加工好的两个轴孔(φ22H9、φ10H9)及大孔端面定位,装在装料框5的圆柱销11和菱形销10上。安装时,将装料框上的圆柱销14对准夹具体上的安装孔6,菱形销10、15分别对准并放入夹具体上的定位槽口8和9中。拧紧螺母1,经钩形压板2使压块3上的安装孔4套住料框上的圆柱销12,将工件全部夹紧。夹具用于铣削杠杆的侧面及切槽,并配有2个或以上装料框,可使切削和装卸工件时间部分重合。

图3-66 带装料框的铣床夹具(https://www.xing528.com)

a)夹具体及夹紧装置 b)装料框(定位元件) c)工件简图及定位面

1—螺母 2—钩形压板 3—压块 4、6—安装孔 5—装料框 7—夹具体 8、9—定位槽口 10、15—菱形销 11、12、14—圆柱销 13—支架

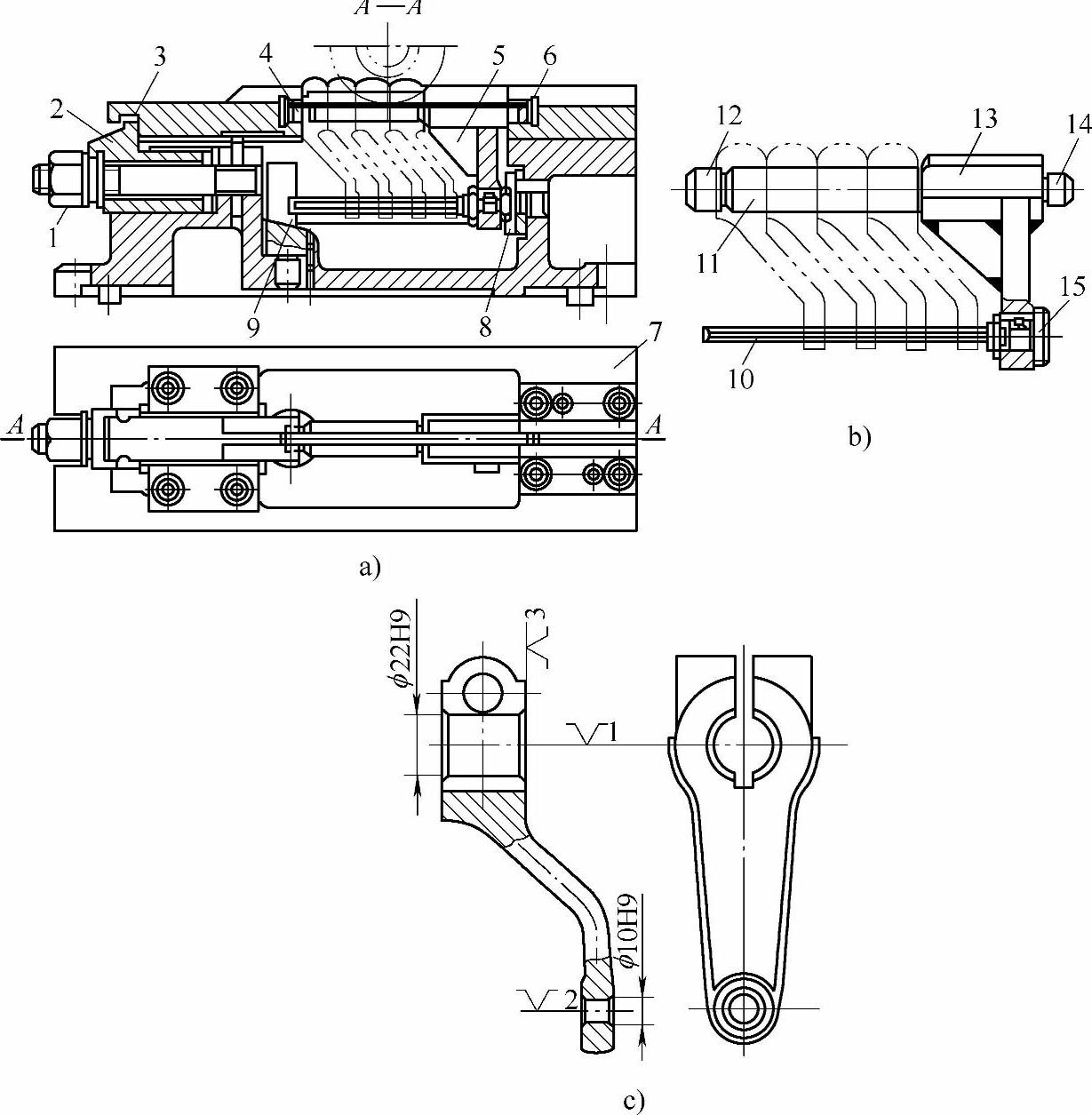

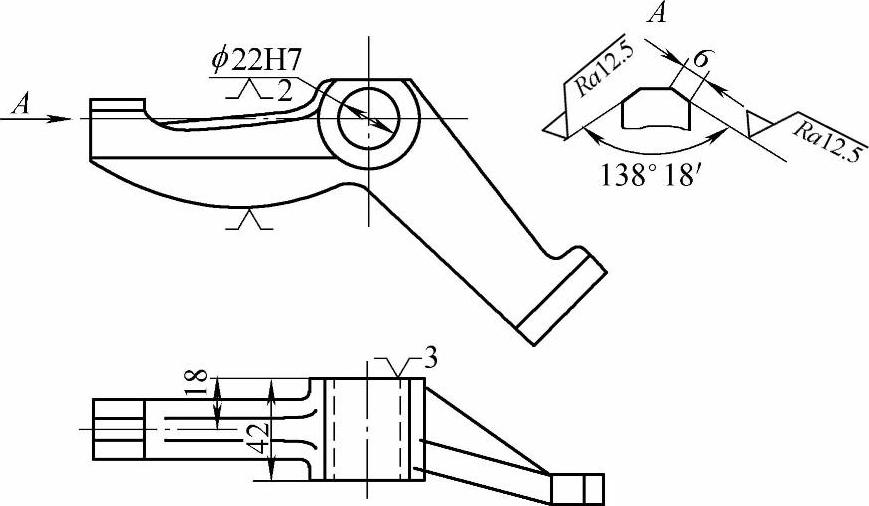

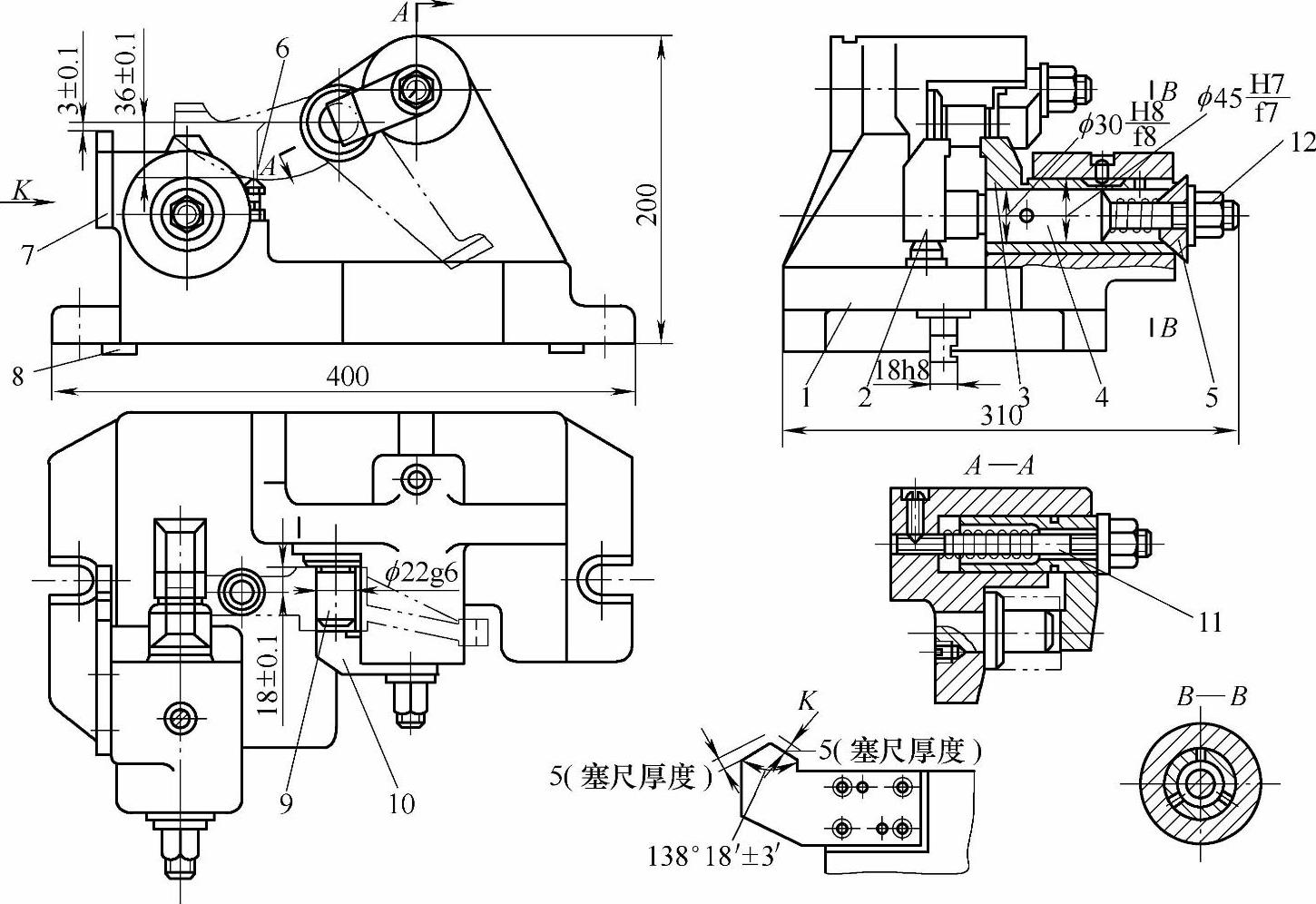

(5)铣杠杆斜面夹具 图3-67所示为杠杆铣削斜面工序图,工件形状不规则、刚性差。工件以已精加工过的孔φ22H7和端面在夹具(见图3-68)的定位销9定位,限制了工件的5个自由度;以圆弧面在可调支承6上定位,限制工件的1个自由度,从而实现了完全定位。拧紧螺母11(参见A-A剖面图),钩形压板10将工件夹紧。为了增加工件刚性,在接近加工表面处采用了浮动的辅助夹紧机构。当拧紧该机构的螺母12时,卡爪2和卡爪3对向移动,同时将工件夹紧。在卡爪3的末端开有三条轴向槽,形成三片簧瓣。继续拧紧螺母,锥套5迫使簧瓣张开,使其锁紧在夹具体中,从而增强夹具刚度,防止铣削时产生振动。

夹具通过两个定位键8与铣床工作台T形槽对定,采用两把角度铣刀同时进行加工。由于夹具上的对刀块7与定位销9的台阶面有一定的尺寸联系[(18±0.1)mm],而定位销的轴线又与定位键的侧面垂直,故通过塞尺对刀,即可使夹具相对于铣床和刀具获得正确的加工位置,从而能保证加工的要求。

图3-67 杠杆铣削斜面工序图

图3-68 铣杠杆斜面夹具

1—夹具体 2、3—卡爪 4—连接杆 5—锥套 6—可调支承 7—对刀块 8—定位键 9—定位销 10—钩形压板 11、12—螺母

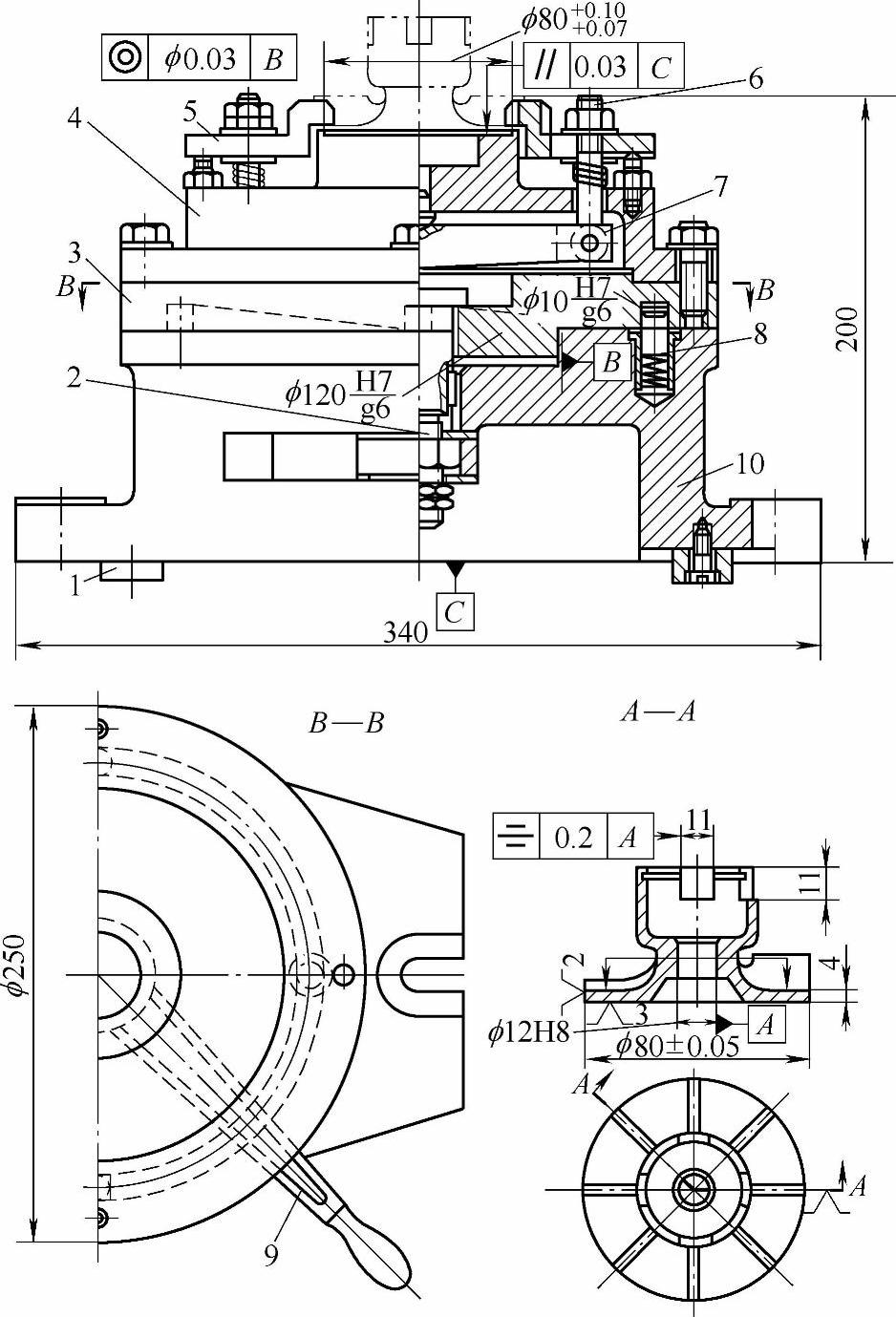

(6)铣削水泵叶轮上十宇槽的立轴分度夹具 由图3-69可见,工件以底面及外圆(φ85±0.05)为定位基准,在夹具的定位盘4圆孔中及端面上定位,限制了5个自由度。工件安装时,应使其叶片与压板5头部的缺口对中,以便使铣出的十宇槽互成90°。拧紧铰链螺栓6上的螺母,通过杠杆7联动,使两块压板5同时夹紧工件。

图3-69 铣削水泵叶轮上十字槽的立轴分度夹具

1—定向键 2—中心轴 3—分度盘 4—定位盘 5—压板 6—铰链螺栓 7—杠杆 8—对定销 9—扳手 10—夹具体

当铣完一条槽后,顺时针转动扳手9,使分度盘3与夹具体10之间松开。分度盘下端沿圆周方向分布有4条长度为1/4周长的斜槽,然后逆时针转动分度盘,在斜槽面的推压下,使对定销8逐渐退入夹具体的衬套孔中。当分度盘转过90°时,对定销依靠弹簧力弹出,落入第二条斜槽中,再反靠分度盘使对定销与槽壁贴紧,用扳手9把分度盘拉紧在夹具体上,即可加工另一条槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。