夹紧力的确定包括夹紧力的方向、作用点和大小三个要素。

(1)夹紧力的方向

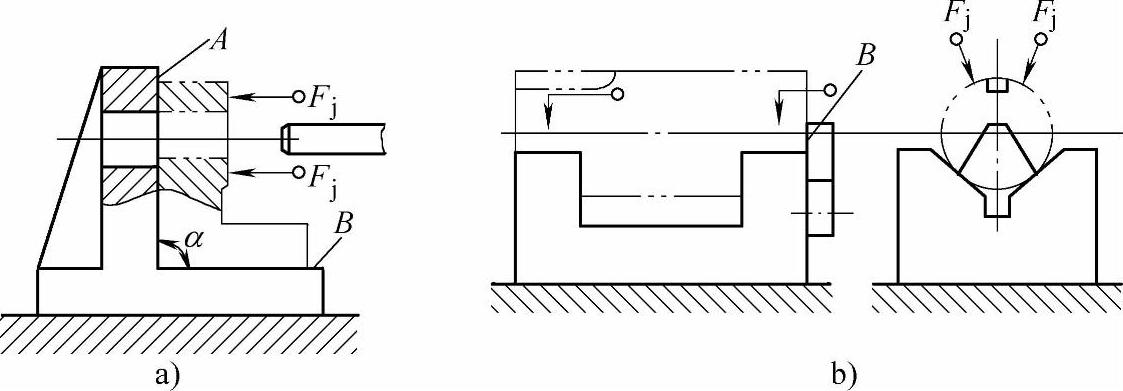

1)夹紧力的方向不应破坏工件定位的准确性和可靠性,即夹紧力的方向应朝向主要定位基面。如图3-38a所示,工件被加工孔的轴线与左端面有垂直度要求,因而夹紧力Fj应朝向A面,使工件以左端面与定位元件A面接触,限制工件的3个自由度;底面与B面接触,限制2个自由度。如果夹紧力Fj朝向B面,由于工件左端面与底面存在的垂直度误差(α≠90°),夹紧后必定影响孔的轴线与左端面的垂直度要求。在图3-38b中,夹紧力Fj朝向V形块的V形面,使工件的装夹稳定可靠。

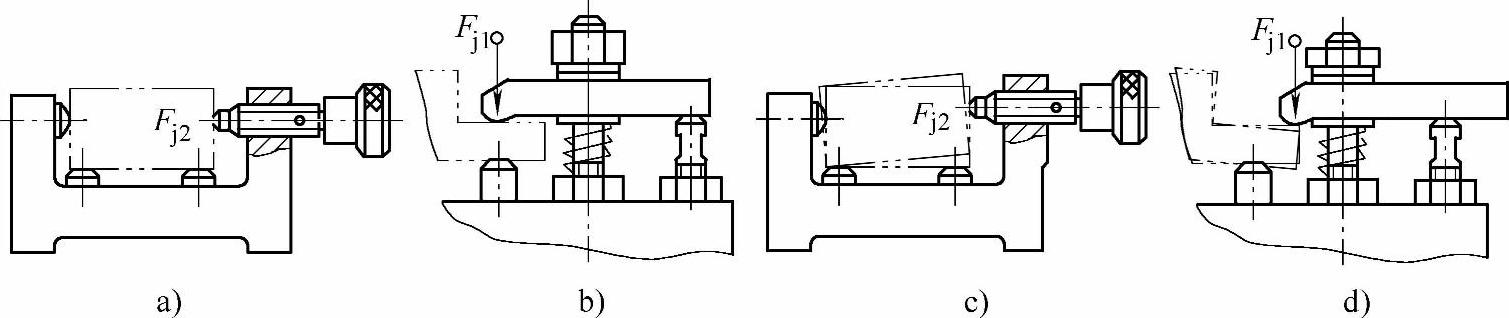

2)夹紧力的方向应便于装夹和有利于减小夹紧力。由图3-39所示的切削力、工件重力和夹紧力之间的关系可见,图3-39a所需的夹紧力最小,而图3-39f所需的夹紧力最大。如图3-40所示的夹紧力与切削力的方向,其中,图3-40a的夹紧力Fj1与切削力方向一致,是合理的;而图3-40b中的夹紧力Fj2与切削力方向相反,则是不尽合理的。

图3-38 夹紧力朝向主要限位面

a)示意图一 b)示意图二

图3-39 夹紧力方向与夹紧力大小的关系

a)示意图一 b)示意图二 c)示意图三 d)示意图四 e)示意图五 f)示意图六

Fw—夹紧力 F—切削力 G—工件重力

图3-40 夹紧力与切削力的方向

a)合理 b)不合理

(2)夹紧力的作用点

1)夹紧力的作用点应能保持工件定位稳定,不会引起工件产生位移或偏转。因此,夹紧力的作用点应落在定位元件上(见图3-41a、b),或几个支承元件所形成的支承面内。如果夹紧力作用在支承面范围之外(见图3-41c、d),夹紧时夹紧力与支座反力构成力矩,会使工件发生偏转。

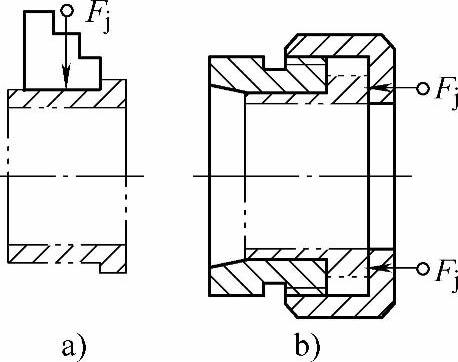

2)夹紧力的作用点应位于工件刚性较好的部位,以减小工件的夹紧变形,这对于刚性较差的工件尤为重要。如图3-42a所示,薄壁套的径向刚性比轴向刚性差,用卡爪径向夹紧,工件变形大;如沿轴向施以夹紧力(见图3-42b),则工件的变形会大大减小,有利于减少工件孔加工后的形状误差。又如图3-43a所示的薄壁箱体,夹紧力不应作用于箱体的顶面,而应作用在刚性好的凸边上。如箱体上没有凸边时(见图3-43b),可将单点夹紧改为三点夹紧,使受力点落在刚性好的箱壁上,来减小工件夹紧变形。此外,增大工件受力面积、分散夹紧力的着力点(见图3-44),都可减小工件的夹紧变形。

图3-41 夹紧力作用点的位置

a)、b)合理 c)、d)不合理

(https://www.xing528.com)

(https://www.xing528.com)

图3-42 薄壁套筒的夹紧

a)径向夹紧 b)轴向夹紧

图3-43 夹紧力作用点与夹紧变形的关系

a)薄壁箱体 b)箱体上没有凸边

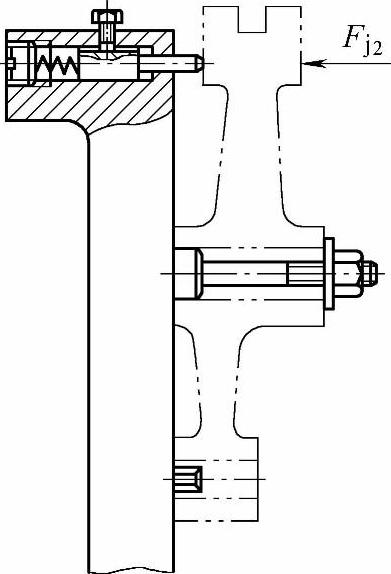

3)夹紧力的作用点应尽量靠近工件的加工表面,以提高工件定位的稳定性和夹紧的可靠性,减少加工时的振动,必要时可增加辅助支承。图3-45所示的在拨叉上铣槽,由于主要夹紧力作用点距工件加工表面较远,故需在靠近加工表面处设置辅助支承,施加夹紧力Fj2。图3-46所示的用组合盘铣刀铣削工件两平面时,在靠近工件切削部位增设了辅助支承a和辅助夹紧力Fj2。

图3-44 分散着力点

图3-45 在拨叉上铣槽

(3)夹紧力的大小 夹紧力的大小必须适当,若过小,则工件在加工过程中会发生移动而破坏定位;若过大,则会使工件和夹具变形而影响加工质量。

确定夹紧力大小的方法有估算法、类比法和试验法。当采用估算法确定夹紧力的大小时,根据工件所受切削力、夹紧力、惯性力、重力等的情况,找出加工过程中对夹紧最不利的状态,并按静力平衡原理计算出理论夹紧力,再乘以安全系数K,作为实际所需的夹紧力,即

Fjk=KFj

式中 Fjk——实际所需夹紧力(N);

Fj——理论夹紧力(N);

K——安全系数。

图3-46 用组合盘铣刀铣削工件两平面

安全系数与加工性质(粗、精加工)、切削特点(连续、断续切削)、刀具状况夹紧力来源(手动、机动)有关。一般取K=1.5~3,粗加工取K=2.5~3,精加工取K=1.5~2.5。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。