工件以平面作为定位基准时,其定位元件分为基本支承和辅助支承。基本支承用来限制工件的自由度;而辅助支承不起限制工件自由度的作用,只是用来加强工件的支承刚性。

(1)基本支承 基本支承有固定、可调和自位三种形式,其应用特点如下:

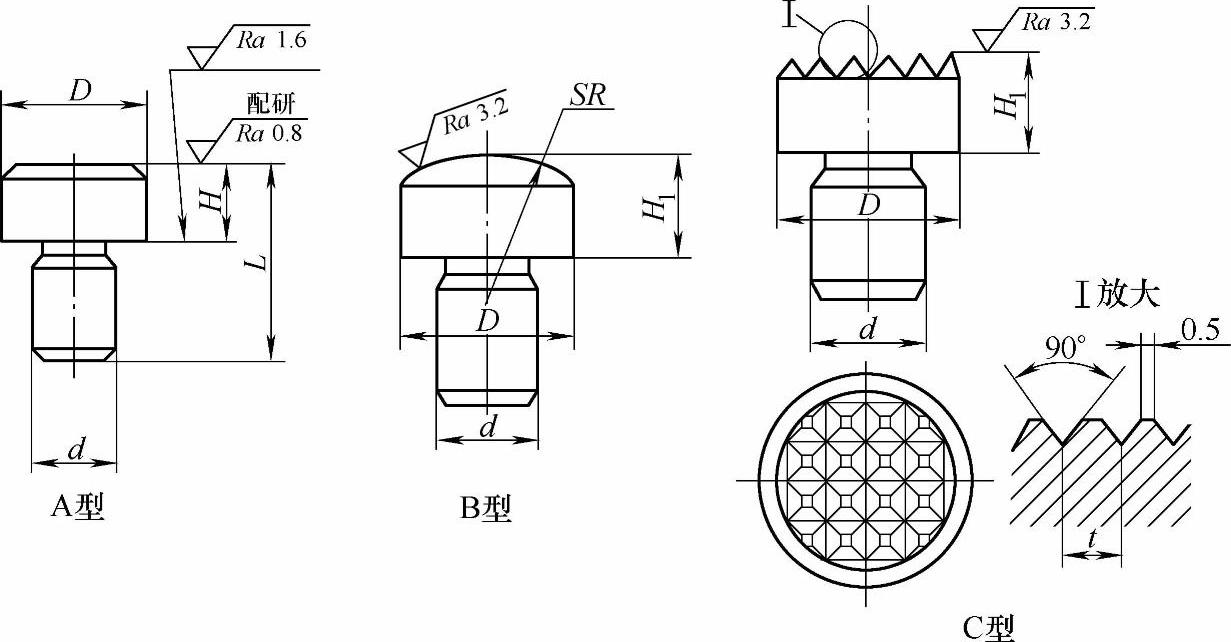

1)固定支承。固定支承有支承钉和支承板两种类型。支承钉一般用于三点支承或侧面支承,其结构有A型(平头)、B型(球头)和C型(齿纹)三种(见图3-20)。A型支承钉与工件的接触面大,适用于已加工平面的定

图3-20 支承钉

位;B型、C型支承钉与工件的接触面小,适用于未加工平面的定位;而C型齿纹支承钉与工件定位面之间的摩擦力大,有利于定位的稳定性,但齿纹槽内易积屑,故适用于粗糙表面的侧面定位。

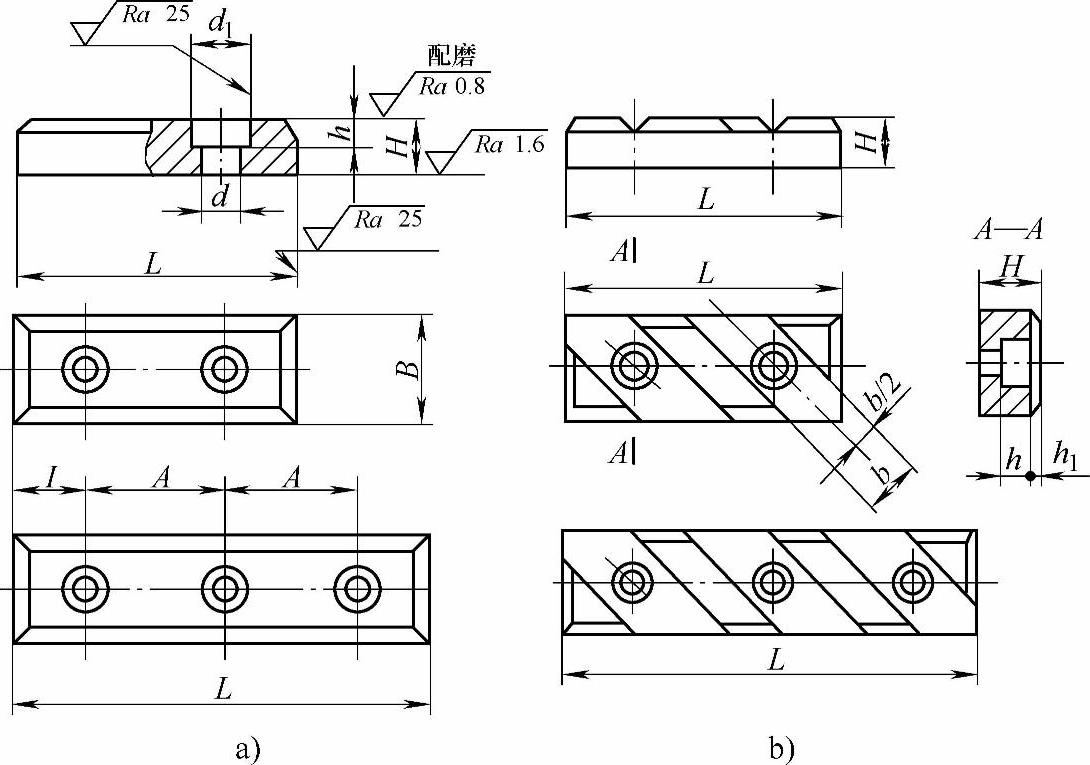

当支承面较大、并已经过加工的平面时,常采用支承板定位,可以增强工件支承的刚性和稳定性。支承板有A型(光面)和B型(带槽)两种(见图3-21)。A型支承板结构简单,但不易清除切屑,常用于侧面支承;而B型支承板开了斜凹槽,排屑方便,常作为水平面支承。

图3-21 支承板

a)A型 b)B型

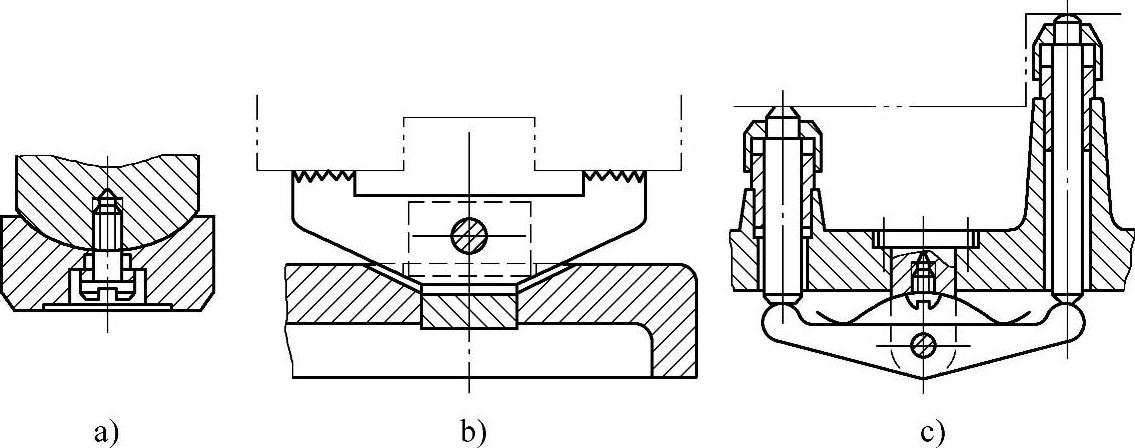

2)可调支承。图3-22所示为几种可调支承示例,其顶部有一个调整范围,调整合适后用螺母锁紧。当工件的定位面形状复杂,各批毛坯尺寸、形状有变化时,多采用这种支承;但对同一批毛坯,可调支承一般只调整一次。

3)自位支承(见图3-23)。工件在定位过程中,能自动调整位置的支承称为自位支承或浮动支承。当工件的定位面不连续、或为台阶面或者定位面有角度误差时,采用自位支承,可以使支承点的位置随工件定位面位置的变化而自动调节,直至各支承点都能与工件良好接触。由于接触点数的增加,增强了工件的装夹刚性和稳定性,但仍相当于一个固定支承,只限制工件一个自由度。

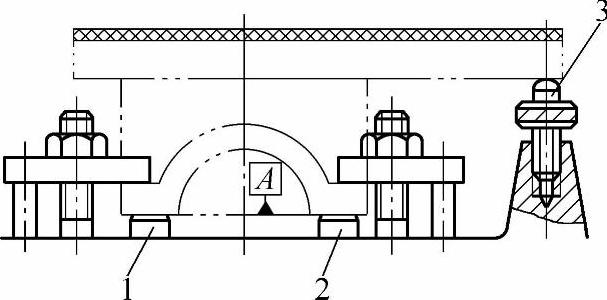

(2)辅助支承 辅助支承用来提高工件的装夹刚性和稳定性,不限制工件的自由度。如图3-24所示,铣削工件上平面时,用下平面

(https://www.xing528.com)

(https://www.xing528.com)

图3-22 几种可调支承示例

a)球头可调支承 b)锥头可调支承 c)自位可调支承 d)侧向可调支承

1—支承钉 2—锁紧螺母

定位,定位元件为支承板1、2。由于工件右端悬伸量较长,加工时易产生变形、振动而影响加工质量,必须设置支承3。但如设置固定支承,则属于过定位,有可能破坏下平面的定位,所以支承3应采用辅助支承。常用的辅助支承有以下几种类型:

图3-23 自位支承

1、2—支承板 3—辅助支承

a)球面浮动式 b)、c)联动式

图3-24 辅助支承的应用

1)螺旋式辅助支承(见图3-25a)。螺旋式辅助支承的结构与可调支承相近,应分清它们的区别。从功能方面看,可调支承起定位作用,而辅助支承不起定位作用;从操作方面看,可调支承是先调整、定位,最后夹紧工件,而辅助支承则是先定位、夹紧工件,最后调整辅助支承。此外,在结构上,螺旋式辅助支承不用螺母锁紧。

2)自动调节式辅助支承(见图3-25b)。弹簧2推动滑柱1与工件接触,转动手柄,通过顶柱3锁紧滑柱1,使其能承受切削力等外力。弹簧力的大小应能推动滑柱,但不能顶起工件,不会破坏工件的定位。

3)推引式辅助支承(见图3-25c)。工件定位后,推动手轮4使滑销5与工件接触,然后转动手轮,使斜楔6开槽部分胀开而锁紧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。