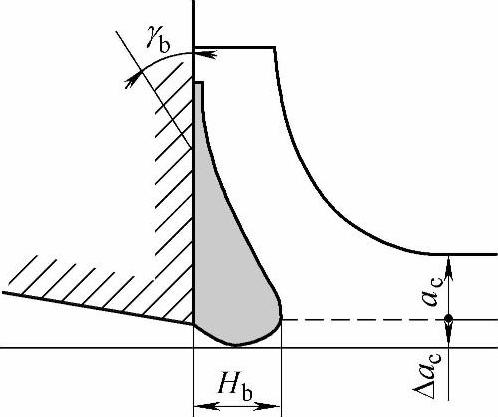

在切削钢或其他塑性金属时,有时在刀具前刀面上靠近切削刃处牢固地粘着一小块金属,这就是积屑瘤(见图2-20)。这是由于切削过程中金属的变形和摩擦,使切屑和前刀面之间产生很大的压力和较高的温度,当摩擦力大于切屑内部的结合力时,切屑底层的部分金属就“冷焊”在前刀面上的切削刃附近,形成了积屑瘤。

积屑瘤对加工的影响如下(见图2-20):

1)积屑瘤的硬度为工件材料硬度的2~3倍,当它覆盖在切削刃上时,可以代替切削刃进行切削,保护了切削刃,减少了刀具的磨损。

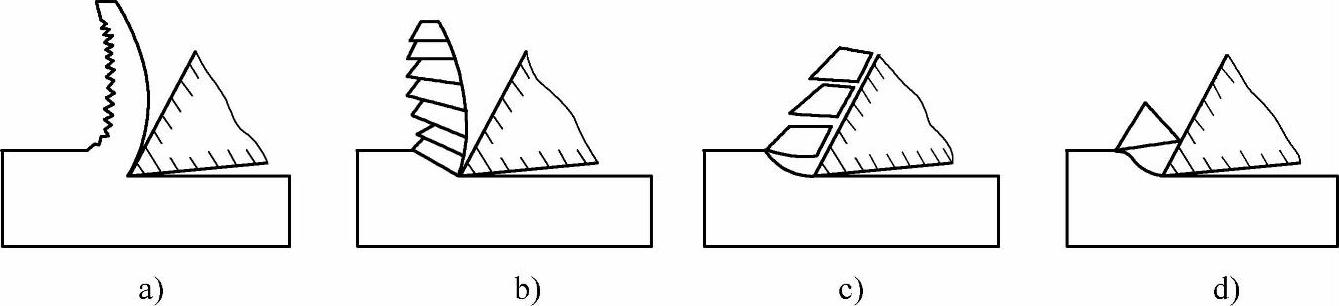

图2-19 切屑的种类

a)带状切屑 b)节状切屑 c)粒状切屑 d)崩碎切屑

图2-20 积屑瘤对加工的影响

γb—积屑瘤前角 Hb—积屑瘤高度

2)积屑瘤使刀具的实际前角增大(γb>γo),从而减少了切削变形,降低了切削力。(https://www.xing528.com)

3)由于积屑瘤的前端伸出切削刃之外,使切削厚度增大Δac,而积屑瘤的产生、长大与脱落有一定的周期性,故Δac值是变化的,即积屑瘤时大时小,因而会引起振动。切削过程中,破碎的积屑瘤一部分被切屑带走,一部分会嵌入工件已加工表面,使工件表面形成硬点和毛刺,增大了表面粗糙度值,并使刀具磨损加剧。

由上可见,积屑瘤的存在有有利的一面,粗加工时一般可不对积屑瘤进行控制;而积屑瘤会影响工件的表面质量,因此精加工时应避免积屑瘤的产生。通常,可采取以下措施:

1)当工件材料的硬度低、塑性过高时,刀具和切屑接触的长度增加、摩擦系数加大、切削温度升高,更容易产生粘接而生成积屑瘤。通常,可进行适当的热处理,以提高材料硬度、降低塑性,以抑制积屑瘤的产生。

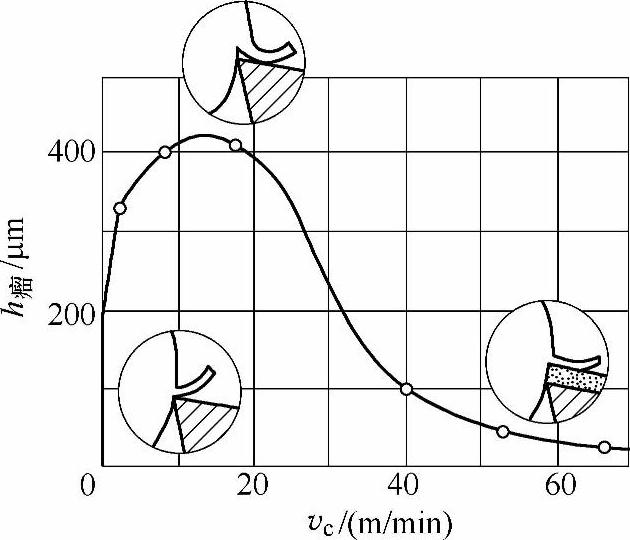

2)控制切削速度,即避开产生积屑瘤的中等切削速度(15~30m/min)(见图2-21),而尽量采用低速或很高的切削速度。因为低速切削中碳钢时,切削温度低,材料不易粘接;而高速切削时,切削温度高、材料软化,也不易粘接。这是防止积屑瘤产生和减小工件表面粗糙度值的有效方法。

图2-21 切削速度对积屑瘤的影响

3)增大刀具前角γo,前角增大可减小切削变形,同时刀具与切屑之间的接触长度减小、摩擦减小、切削温度低,使积屑瘤不易产生。

4)减小切削厚度,采用小的进给量及小的主偏角κr,使刀具与切屑的接触长度减小、摩擦减小、切削温度降低,也可抑制积屑瘤的产生。

5)研磨刀具的前刀面,使用高效的切削液,可以减少摩擦,也是防止积屑瘤产生的方法之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。