(1)周铣与端铣 用铣刀圆周上齿刃进行铣削称为周铣(见图2-10a),用铣刀端面的齿刃进行铣削称为端铣(见图2-10b)。端铣与周铣相比,有以下优点:

1)端铣时用的面(端)铣刀装夹刚性较好,铣削时受力变形小,振动也较小;而周铣用的圆柱铣刀刀杆较长、直径较小、刚性较差,容易产生弯曲变形和引起振动。

2)端铣时,同时参加切削的刀齿数比周铣时多,切削较平稳。这是因为面铣刀刀齿在铣削层宽度的范围内工作,而周铣时的刀齿是在铣削层深度的范围内工作。一般情况下,铣削层宽度比铣削层深度大得多,所以端铣时铣刀和工件的接触面较大,同时切削的齿数较多,铣削力的波动也较小。此外,同时参加切削的刀齿数多,在同等的切削负荷下,每个刀齿的负荷小,有利于减少刀具磨损,提高刀具寿命。

3)端铣时,铣刀刀齿的主、副切削刃同时工作,由主切削刃切去大部分余量,副切削刃可起到修光作用,使加工表面粗糙度值较小;同时,刀齿负荷的合理分配也有利于提高刀具寿命。而周铣时,只有圆周上的主切削刃在切削,不但无法消除加工表面的残留面积,而且铣刀装夹后的径向圆跳动也会反映到工件的加工表面上。

4)端铣用的面铣刀便于镶装硬质合金刀片进行高速铣削和阶梯铣削,生产效率高,铣削表面质量也较好;而周铣用的圆柱铣刀镶装硬质合金刀片则比较困难。

5)铣削宽度大的工件时,可用较大直径的面铣刀,一次铣出工件的全宽而无接刀痕迹;而周铣用的圆柱铣刀因受刀具长度的限制,铣削宽度大的工件时,往往都要接刀铣削,故会残留有接刀痕迹,影响工件表面质量。

综上所述,一般情况下,端铣的生产效率和加工质量都比周铣的高,故在平面铣削时,应尽可能采用端铣。但是工厂中用作周铣的卧式铣床使用很普遍,这是因为卧式铣床的万能性好,并可采用组合铣削的方法来提高铣削效率(见图2-1f)。

(2)周铣时的顺铣与逆铣

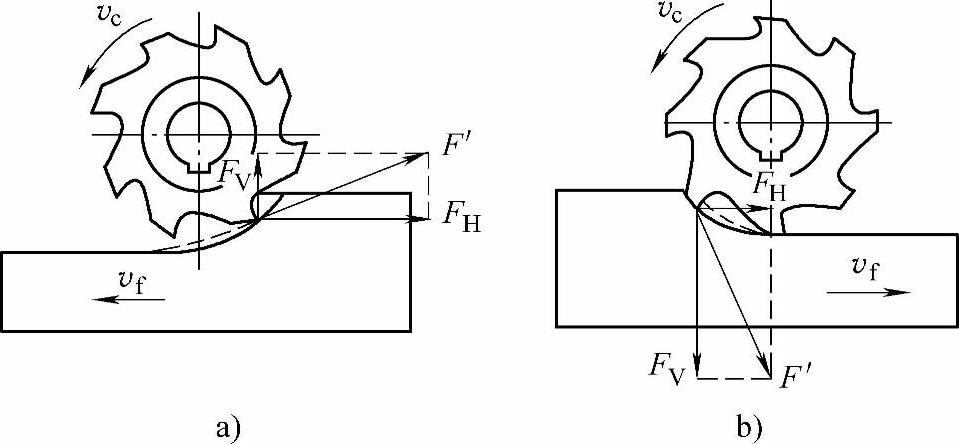

1)逆铣。在铣刀切入工件处的切削速度vc的方向与工件进给速度vf的方向相反,这种铣削方式称为逆铣(见图2-15a)。逆铣时,作用于工件上的垂直切削分力FV向上,而水平分力FH与工件进给速度vf的方向相反。

2)顺铣。在铣刀切入工件处的切削速度vc的方向与工件进给速度vf的方向相同,这种铣削方式称为顺铣(见图2-15b)。顺铣时,作用于工件上的垂直分力FV向下,而水平分力FH与工件进给速度vf的方向相同。

图2-15 逆铣与顺铣(https://www.xing528.com)

a)逆铣 b)顺铣

3)逆铣与顺铣的选择。逆铣时,刀齿切下切屑是由薄到厚,开始时刀齿不能切入工件,而是一面挤压工件表面并在上面打滑,使这段表面产生严重的冷硬层。滑行到一定程序后,刀齿才能切下金属层,而下一个刀齿切入时,又在冷硬层上挤压、滑行,不但使刀齿磨损加剧,并能使加工表面产生冷硬现象和增加表面粗糙度值。而顺铣时,刀齿切下切屑是由厚到薄,避免了刀齿的挤压、滑行现象,大大减轻了加工表面的硬化程度,有利于提高加工表面质量和减小刀齿的磨损,一般可提高刀具寿命2~3倍,尤其在铣削难加工材料时尤为明显。

逆铣时,由于作用在工件上的垂直切削分力FV向上,有抬起工件的趋势,这不但会影响工件夹紧的稳定性,还易于引起振动;而顺铣时,垂直切削分力FV始终压向工作台,有利于增加工件夹紧的可靠性。

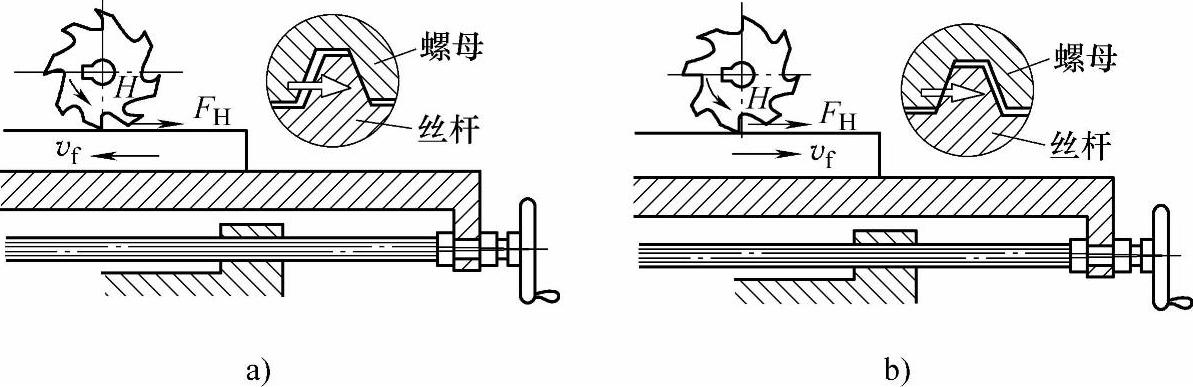

由于铣床工作台的纵向进给运动一般是由丝杠、螺母来实现的(见图2-16),螺母固定,由丝杠转动带动工作台移动。逆铣时,水平切削分力FH与进给运动vf的方向相反,使丝杠工作面压紧在螺母提供进给力的工作侧面上(见图2-16a),使丝杠、螺母的工作表面始终保持良好的接触,工作台移动时不会发生窜动现象,铣削过程比较平稳;顺铣时,作用在工作台上的水平切削分力FH与进给运动vf的方向是相同的,有使丝杠、螺母两者的工作面脱离的趋势(见图2-16b),如丝杠、螺母传动副中存在间隙,当水平切削分力FH大于工作台与导轨之间的摩擦力时,会使工作台带动丝杠发生窜动,造成工作台产生振动和进给不均匀,严重时还会发生“打刀”现象。

图2-16 水平切削分力对丝杠、螺母的影响

a)逆铣 b)顺铣

由上可见,一般情况下,逆铣比顺铣用得多,只有在铣床上装有消除丝杠、螺母间隙的装置,才能采用顺铣加工。由于顺铣可提高刀具寿命、降低加工表面粗糙度值和减少机床进给运动的动力消耗,在工件表面不带硬皮的条件下,如精铣、切断薄壁件以及塑料、尼龙、难切削材料的铣削时,应采用顺铣法加工。

(3)端铣时的对称铣削和不对称铣削

1)对称铣削(见图2-17a)。用端铣法铣平面时,铣刀轴线位于铣削弧长的对称中心位置,铣刀每个刀齿切入和切离工件时的切削厚度相等,称为对称铣削。对称铣削时,其切入边为逆铣,切出边为顺铣,切入和切出处的铣削厚度最小又不为零,因此适于铣削具有冷硬层的淬硬钢。

2)不对称铣削(见图2-17b、c)。用端铣法铣平面时,铣刀轴线不在铣削弧长的对称中心位置上,铣刀刀齿切入和切离工件时切削厚度不相等,称为不对称铣削。不对称铣削包括不对称逆铣和不对称顺铣。铣刀以最小铣削厚度(不为零)切入工件,以最大铣削厚度切出工件(见图2-17b),称为不对称逆铣。由于不对称逆铣切入厚度较小,减少了冲击力,有利于提高铣刀的寿命,故适于铣削碳钢和一般合金钢。铣刀以较大的铣削厚度切入工件,又以较小的厚度切出工件(见图2-17c),称为不对称顺铣。这种铣削方式虽然铣削时有一定的冲击,但可以避免切削刃切入冷硬层,故适于铣削不锈钢、耐热合金及冷硬性材料等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。