电泳磨削试验装置模型如图7.17-1所示。这种装置可由钻铣床改造。将作为阳极的铜质磨具夹持在机床主轴上,工件置于工作台内侧,半环形铜质阴极置于工作台外侧,阳极与阴极之间加一电场,工件、阴极和阳极均浸在SiO2溶胶中。在电场的作用下,SiO2微槽开始吸附在阳极(磨具)表面,并对工件起磨削作用。试验条件见表7.17-1。通过移动工作台使磨具与工件产生相对运动。

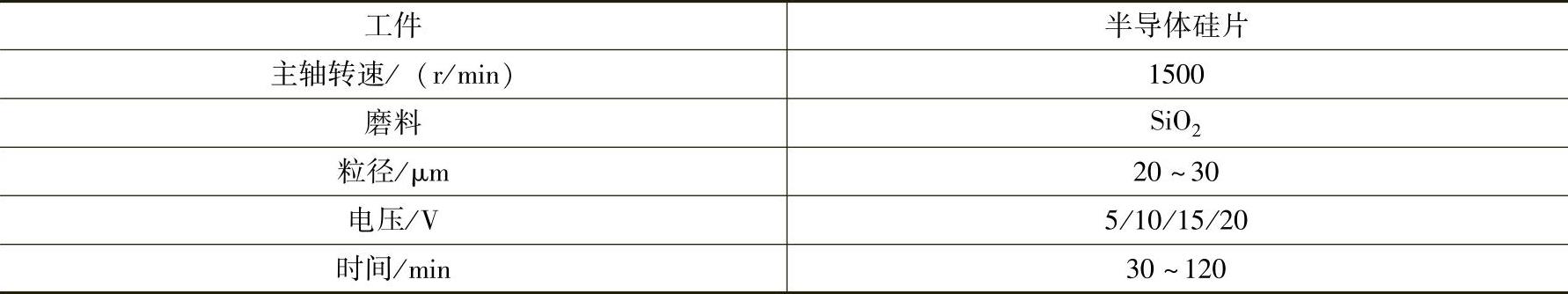

表7.17-1 电泳磨削实验条件

7.17.2.1 电压的影响

从电泳磨削机理可知,随着电压的增大,超微磨粒向磨具运动的速度加快,在磨具表面的磨粒吸附层增加,磨粒很快填充在磨具与工件的间隙中,并对工件进行电泳磨削。因此,工件的加工量随着外加电压的增加而增加。图7.17-2所示为电压与加工量的关系,对硅片的加工时间均为120min。我们知道,磨粒吸附层的致密程度影响电泳磨削的质量。当磨粒的运动速度大,磨粒能快速填满吸附层的凹坑,使得吸附层始终保持平整和致密,工件加工后的表面质量就好。图7.17-3所示为电压与表面粗糙度的关系,加工时间为120min。

图7.17-2 电压与加工量的关系

图7.17-3 电压与表面粗糙度的关系(https://www.xing528.com)

图7.17-4 时间与加工深度的关系

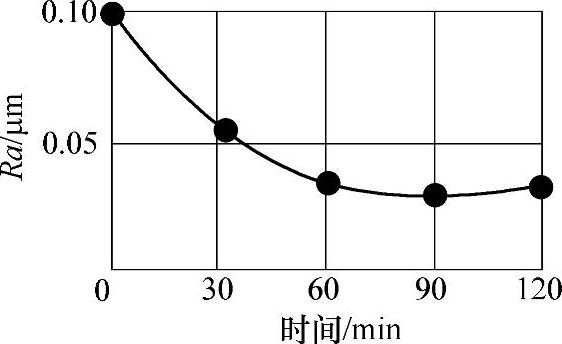

图7.17-5 表面粗糙度与时间的关系

7.17.2.2 时间的影响

在电泳磨削中,时间对加工深度的关系是显而易见的。在20V外加电压下,分别用30min、60min、90min、120min对硅片进行电泳磨削,得到的时间与加工深度的关系如图7.17-4所示,硅片表面的表面粗糙度值情况如图7.17-5所示。从图7.17-5可以看出,经过90min的电泳磨削,表面粗糙度值较未加工的硅片已有明显减小。而加工时间增加到120min,硅片表面的表面租糙度值并没有进一步减小。这主要是由于经过一定时间的电泳效应后,在铜质磨具表面已形成了一定致密程度的吸附层,并对工件表面进行了有效的磨削。随着时间增加,吸附层变厚,磨粒的挤压作用使吸附层产生结块效应,某些区域的吸附层脱落的机会变大,吸附层有可能变得凹凸不平,影响磨削效果。因此,对电泳磨削来说,存在一个合理的加工时间,它与液体粘度、微粒半径、电场强度、工件和磨具材质以及加工前工件和磨具的间隙等诸多因素有关。如何确定这个最佳时间,是今后需要解决的问题之一。

7.17.2.3 磨具与工件间隙的影响

在电泳磨削开始前,必须确定磨具与工件之间的合理间隙。通过试验发现,如果间隙过大,磨粒吸附层太厚,磨粒吸附得不够紧密,磨粒与工件之间很难达到一定的挤压力,也就无法实现有效的磨削。如果间隙过小,形成的吸附层太薄,磨削作用不强,对脆性材料来说,还可能使工件产生裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。