【摘要】:图7.10-1 微弧氧化工艺及设备原理简图1—脉冲电源 2—工件 3—压缩空气管 4—不锈钢槽 5—工作液需微弧氧化的铝合金工件接脉冲电源正极,不锈钢槽接电源负极。为了获得较厚和较硬的陶瓷层,应采用矩形波(方波)输出的单向脉冲电源。最好采用交变的正负矩形波脉冲电源。

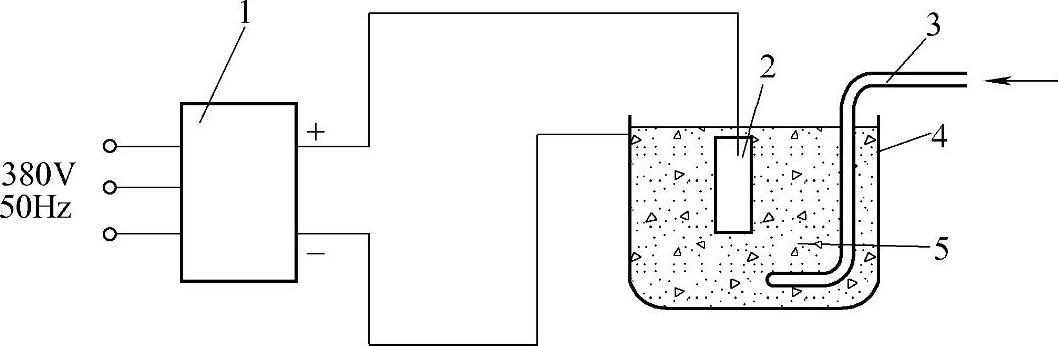

图7.10-1所示为微弧氧化工艺和设备的原理简图。

图7.10-1 微弧氧化工艺及设备原理简图

1—脉冲电源 2—工件 3—压缩空气管 4—不锈钢槽 5—工作液

需微弧氧化的铝合金工件接脉冲电源正极,不锈钢槽接电源负极。工作液常用氢氧化钾(KOH)添加硅酸钠(Na2SiO3)或偏铝酸钠(NaAlO2)等的溶液。(https://www.xing528.com)

加工开始时,在10~50V直流低电压和工作液的作用下,阳极铝合金(工件)表面产生有一定电阻率的阳极氧化薄膜,随着此氧化膜的增厚,为保持一定的电流密度,直流脉冲电源的电压应不断地相应提高,直至升高到300V以上,此时氧化膜已成为电阻率更高的绝缘膜。当电压提高到400V左右时,将对铝合金表面产生的绝缘膜击穿形成微电弧(电火花)放电,可以看到表面上有很多红白色的细小火花亮点,此起彼伏,连续、交替、转移放电。当电压升高到500V或更高时,微电弧火花放电的亮点成为蓝白色,更大、更粗,而且伴有连续的噼啪放电声。此时微电弧火花放电通道3000℃以上的高温将铝合金表面中熔融铝原子与工作液中的氧原子,以及电解时阳极上的正铝离子(Al3+)与工作液中的负氧离子(O2-)发生电、物理、化学反应结合而成为Al2O3陶瓷层。实际上,这些过程是非常复杂的,人们还在不断研究和深化认识过程中。

最简单的直流脉冲电源系将380V、50Hz的交流电源经变压器变压、升压至0~600V可调节的交流电,再经半波或全波整流成每秒50次或100次的正弦波。

为了获得较厚和较硬的陶瓷层,应采用矩形波(方波)输出的单向脉冲电源。最好采用交变的正负矩形波脉冲电源。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。