挤压珩磨是以一定的压力,强迫含有磨料的粘弹性介质(也称为粘性磨料)通过被加工表面,利用粘弹性介质中磨粒的“切削”作用,有控制地去除工件材料,实现对工件表面光整精加工的目的,是一种由磨料颗粒的刮削作用去除工件表面微观不平材料的工艺方法。挤压珩磨过程相当于用“软砂轮”紧密地贴合在零件表面上移动,在强制移动中“切屑”被流动的粘性磨料带走。挤压珩磨是20世纪70年代发展起来的一项表面加工的新技术,最初主要用于去除零件内部通道的毛刺,随后加工领域扩大到多种零件的抛光加工。挤压珩磨技术具有其他先进加工方法不可比拟的优点,适应性很强。由于挤压力不同、磨粒大小及软硬不同,不但可对零件精加工表面进行研磨抛光、倒圆角,还可以对精密铸造等粗糙表面进行研磨抛光、倒圆角、去毛刺,对钢铁和非铁金属淬火和不淬火零件进行表面研磨抛光、倒圆角、去毛刺,也可对非金属材料进行抛光。

粘性磨料是一种由半固体、半流动性的高分子聚合物和磨粒均匀混合而成的,在实际使用中还可根据不同的加工对象加入一定量的添加剂,如润滑剂、增塑剂和减粘剂等,以改变基体介质的粘度和流动性等物理性能。这种高分子聚合物是磨粒的载体,可以与磨粒均匀粘接,而与金属则不发生粘附,且不挥发。它的作用主要是用来传递压力,保证磨料均匀流动,同时还起到润滑作用。磨料可采用氧化铝、碳化硅、碳化硼、金刚石粉等。根据不同的加工对象选用不同的磨料种类、粒度、含量等,当加工硬质合金等坚硬材料时,推荐使用磨料粒度范围是F8~F600,含量范围为10%~60%的金刚石粉;碳化硅磨料主要用于去毛刺,粗磨料可获得较快的去除速度,细磨料可以获得较低的表面粗糙度,故一般的抛光选用细磨料,对微小孔的抛光使用更细的磨粒(F600~F800);还可以利用细磨料作为添加剂来调配基体介质的稠度;在实际使用中,为获得良好的磨削性能和表面质量,常将几种粒度的磨料混合使用。粘性磨料可以重复使用,但一般寿命为100~500h,当粘性磨料中金属切屑含量超过10%时,切削性能会明显减弱,此时必须更换磨料。

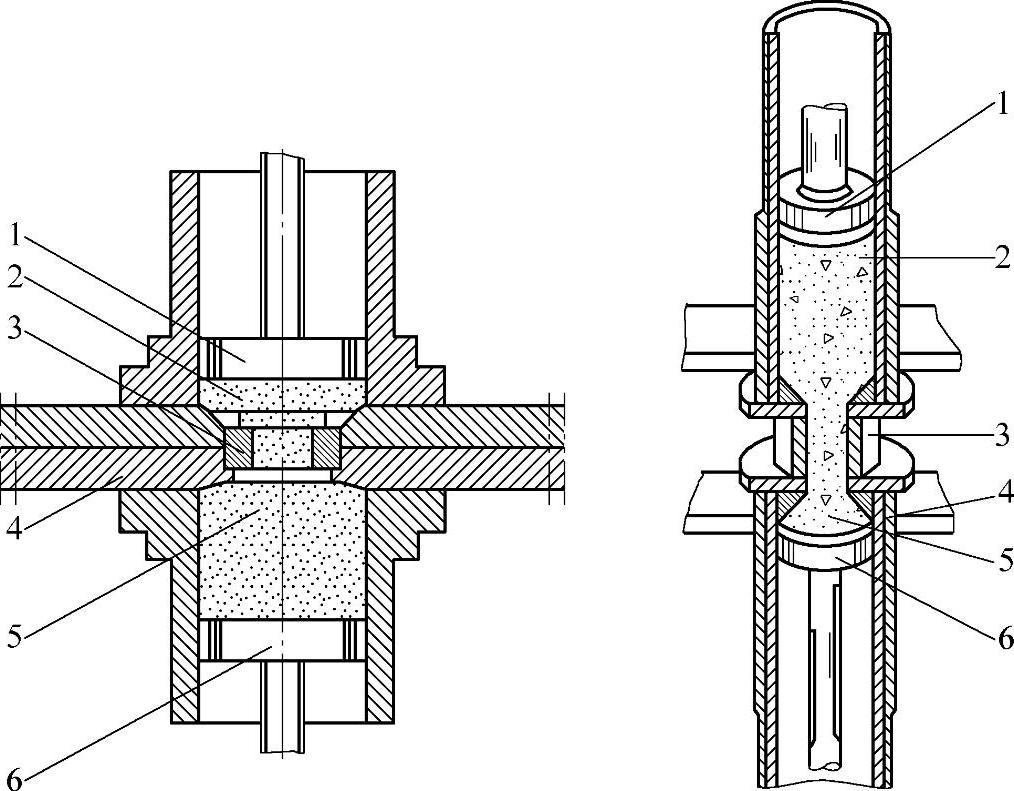

图7.6-1所示为挤压珩磨的原理图。工件固定安装在夹具中,夹具被上、下两只盛有研磨介质的挤压筒压紧。加工时,上﹑下挤压筒中的活塞由液压系统驱动上﹑下同步移动,从而推动和挤压研磨介质,使之反复通过工件的被加工表面,由磨料颗粒产生磨削作用。当下活塞对粘性磨料施压,推动磨料自下而上运动时,上活塞在向上运动的同时,也对磨料施压,以便在工件加工面的出口方向造成一个背压。由于有背压的存在,混在粘性磨料中的磨粒才能在挤压珩磨过程中实现切削作用,否则工件加工区将会出现加工锥度、尖角及倒圆等缺陷。

(https://www.xing528.com)

(https://www.xing528.com)

图7.6-1 挤压珩磨原理图

1—上活塞 2—上部磨料室和粘性磨料 3—工件 4—夹具 5—下部磨料室和粘性磨料 6—下活塞

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。