图7.5-1 化学铣切加工原理图

1—工件材料 2—化学溶液 3—化学腐蚀部分 4—保护层 5—溶液箱 6—工作台

7.5.1.1 化学铣切的基本工作原理

化学铣切实质上是较大面积和较深尺寸的化学蚀刻(Chemical Etaching,CE),它的工作原理如图7.5-1所示。先把工件非加工表面用耐蚀性涂层保护起来,需要加工的表面露出来,侵入到化学溶液中进行腐蚀,使金属按特定的部位溶解去除,达到加工的目的。金属的溶解作用,不仅在垂直于工件表面的深度方向进行,而且在保护层下面的侧向也进行溶解,并呈圆弧状(H≈B),称之为“钻蚀”,如图7.5-1中的H、B、R。金属的溶解速度与工件材料的种类及溶液成分有关。

7.5.1.2 化学铣切的特点

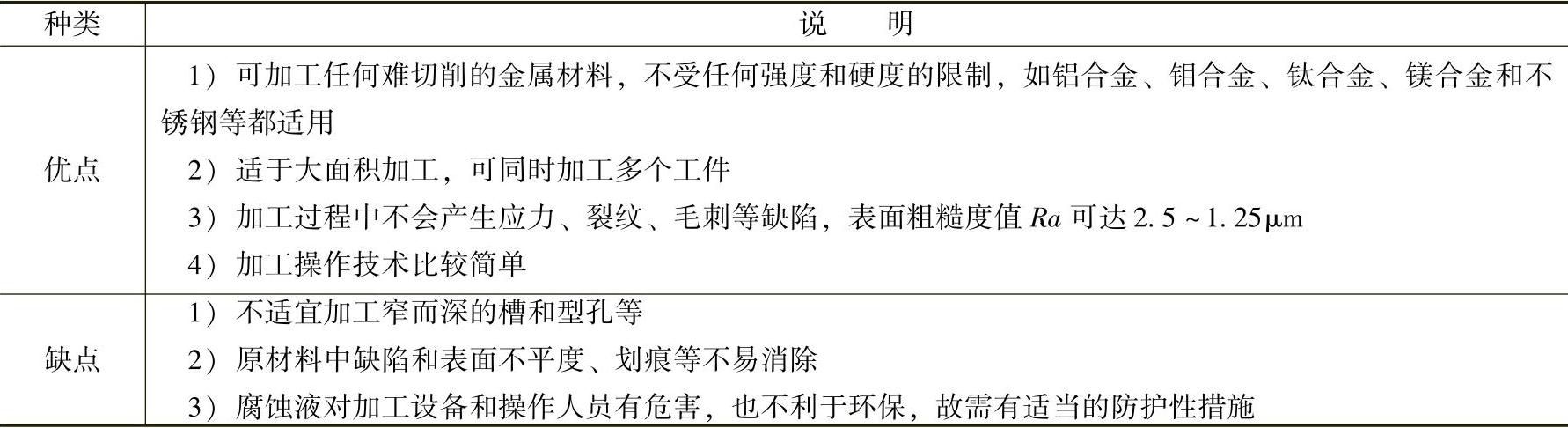

化学铣切的优缺点见表7.5-1。

表7.5-1 化学铣切的优缺点

7.5.1.3 化学铣切的应用范围

化学铣切加工主要用于较大工件的金属表面厚度减薄加工,铣切厚度一般小于13mm,如应用于火箭、飞船舱体结构件质量的局部减轻等。此外,化学铣切加工也适于加工大面积或不利于机械加工的薄壁形整体壁板,还可以用于在厚度小于1.5mm薄壁零件上加工复杂的型孔。

7.5.1.4 化学铣切的工艺过程

化学铣切加工的主要过程如图7.5-2所示,其中主要的工序是涂保护层、刻形和化学腐蚀。

图7.5-2 化学铣切加工工艺过程(https://www.xing528.com)

在涂保护层之前,必须把工件表面的油污、氧化膜等清除干净,再在相应的腐蚀液中进行预腐蚀。在某些情况下还要先进行喷砂处理,使表面达到一定的粗糙程度,以保证涂层与金属表面粘接牢固。保护层必须具有良好的耐酸、碱、盐性能,并在化学铣切过程中保持一定的粘接力。常用的保护层有氯丁橡胶、丁基橡胶、丁苯橡胶、异丁烯异戊间二烯(2-甲基丁二烯)共聚物等耐蚀涂料。涂敷的方法有:刷涂、喷涂和浸涂等。涂层要求均匀,不允许有杂质和气泡。涂层厚度一般控制在0.2mm左右。涂后需经一定时间并在适当温度下加以固化。

有些金属材料,如奥氏体不锈钢和镍基合金件,表面易生钝化薄膜,具有耐蚀能力,故在化学铣切前要经活化处理,每次5~10min,活化液为7~12mol/L的盐酸液。

刻形是根据样板的形状和尺寸,把待加工表面的涂层去掉,以便进行腐蚀加工。刻形的方法一般采用手术刀沿样板轮廓切开保护层,再把不要的部分剥掉。刻形样板多采用1mm左右的硬铝板制作。实验证明,当刻蚀深度达到某值时,其尺寸关系可用下式表示:

K=2H/(W2-W1)=H/B (7.5-1)

或 H=KB (7.5-2)

式中,K为腐蚀系数,根据溶液成分、浓度、工作材料等因素,由试验确定;H为腐蚀深度;B为侧面腐蚀宽度;W1为刻形尺寸;W2为最终腐蚀尺寸。

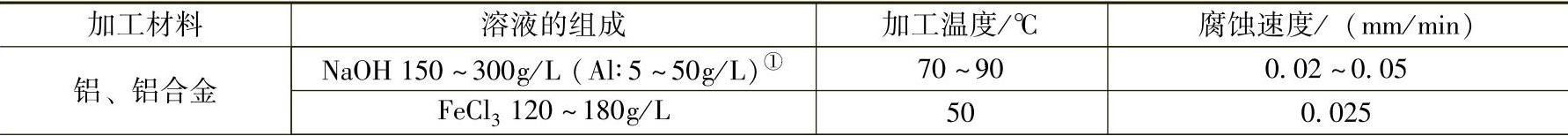

化学铣切的溶液随加工材料而变化,通常所采用的配方如表7.5-2所示。

表7.5-2 加工材料及腐蚀溶液配方

(续)

①为溶液中金属离子的允许含量。

②百分数均为体积分数。

表7.5-2中所列腐蚀速度,只是在一定条件下的平均值,实际的腐蚀速度受溶液浓度、温度和工件金相组织等因素的影响。化学铣切时,要注意大小零件的装夹,要注意溶液的搅拌使溶液浓度均匀,取出零件后用清水冲洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。