等离子弧喷涂是利用高温高速的等离子焰流作为热源,在焰流中加入金属或合金粉末,获得金属涂层和难熔合金涂层的工艺方法。等离子弧喷涂是利用等离子弧进行的。离子弧是压缩电弧,与自由电弧项相比其弧柱细、电流密度大、气体电离度高,因此具有温度高、能量集中、弧稳定性好等特点。在喷涂过程中,基材温度可保持在250℃以下,并不会变形和引起基材组织变化,因此,不仅可对金属基材进行表面喷涂,而且对于低熔点材料,甚至易燃材料(如木材、塑料、碳和硼的纤维等)也能喷涂。等离子喷涂技术是继火焰喷涂之后大力发展起来的一种新型多用途的精密喷涂方法,它具有如下特性:

1)超高温特性,便于进行高熔点材料的喷涂。

2)喷射粒子的速度高,涂层致密,粘接强度高。

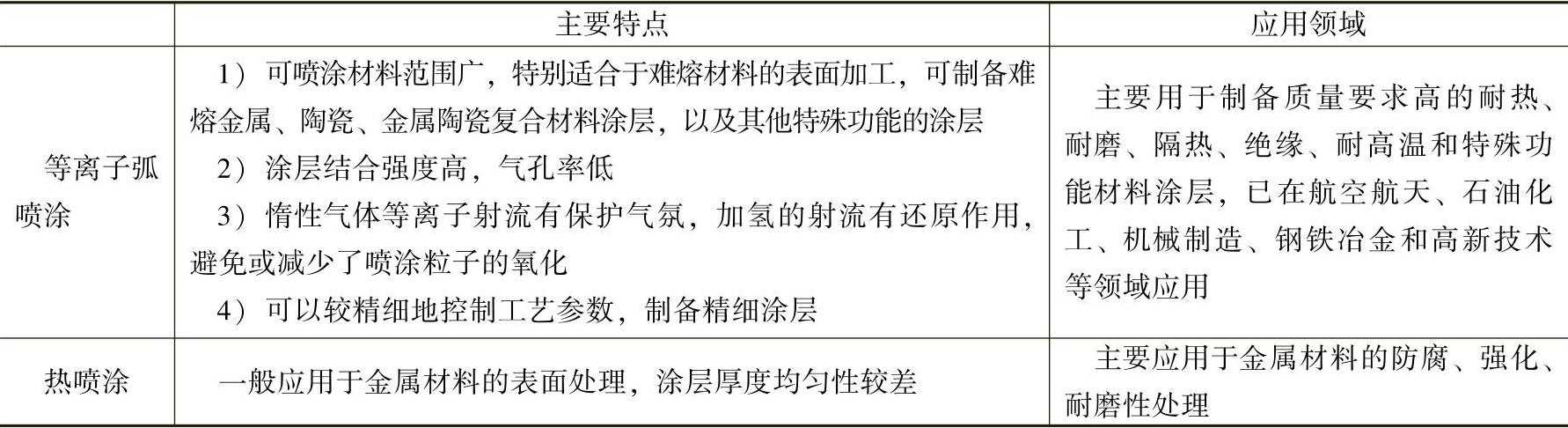

3)由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。表7.4-22列出了等离子弧喷涂不同于其他热喷涂的特点。

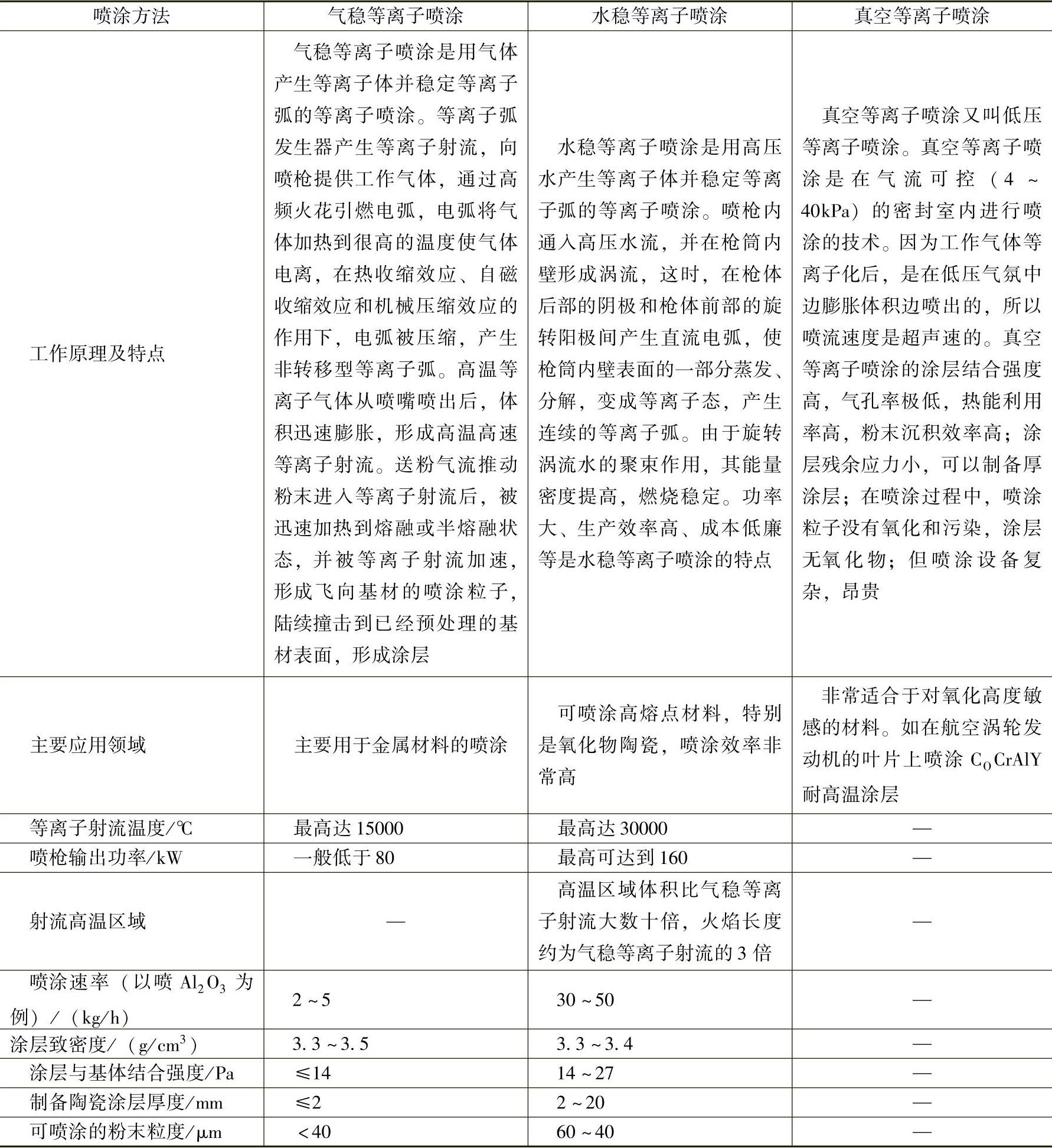

常见的等离子喷涂方法主要有三种:气稳等离子喷涂、水稳等离子喷涂、真空等离子喷涂,其各自特点和应用领域见表7.4-23。

表7.4-22 等离子弧喷涂与其他热喷涂的比较

表7.4-23 主要等离子喷涂方法比较

进行等离子喷涂时,首先在阴极和阳极(喷嘴)之间产生一直流电弧。该电弧把导入的工作气体加热电离成高温等离子体,并从喷嘴喷出,形成等离子焰。等离子焰的温度很高,其中心温度可达30000K,喷嘴出口的温度可达15000~20000K。焰流速度在喷嘴出口处可达1000~2000m/s,但衰减迅速。粉末由送粉气送入火焰中被熔化,并由焰流加速得到高于150m/s的速度,喷射到基体材料上形成膜。

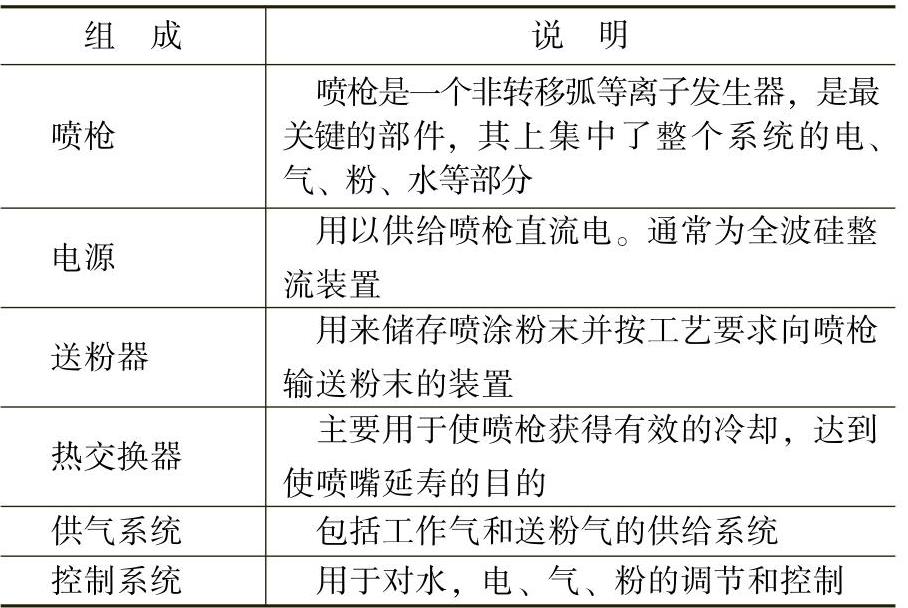

7.4.5.1 等离子弧喷涂系统的组成

等离子弧喷涂系统的组成见表7.4-24。典型等离子弧喷枪结构原理如图7.4-17所示。典型等离子弧喷涂系统如图7.4-18所示。

表7.4-24 等离子喷涂设备的组成

图7.4-17 典型等离子弧喷枪结构原理图

图7.4-18 典型等离子弧喷涂系统

7.4.5.2 等离子弧喷涂主要工艺参数

在等离子弧喷涂过程中,影响涂层质量的工艺参数很多。

(1)等离子气体 气体的选择原则主要根据是可用性和经济性来进行的。N2气便宜,且离子焰热焓高,传热快,利于粉末的加热和熔化,但对于易发生氮化反应的粉末或基体则不可采用。Ar气电离电位较低,等离子弧稳定且易于引燃,弧焰较短,适于小件或薄件的喷涂,Ar气还有很好的保护作用,但Ar气的热焓低,价格昂贵。

气体流量大小直接影响等离子焰流的热焓和流速,从而影响喷涂效率、涂层气孔率和结合力等。流量过高,则气体会从等离子射流中带走有用的热量,并使喷涂粒子的速度升高,减少了喷涂粒子在等离子火焰中的“滞留”时间,导致粒子达不到变形所必要的半熔化或塑性状态,结果是涂层粘接强度、密度和硬度都较差,沉积速率也会显著降低;相反,则会使电弧电压值不当,并大大降低喷射粒子的速度。极端情况下,会引起喷涂材料过热,造成喷涂材料过度熔化或汽化,引起熔融的粉末粒子在喷嘴或粉末喷口聚集,然后以较大球状沉积到涂层中,形成大的空穴。

(2)电弧的功率 电弧功率太高,电弧温度升高,更多的气体将转变成为等离子体,在大功率、低工作气体流量的情况下,几乎全部工作气体都转变为活性等离子流,等离子火焰温度也很高,这可能使一些喷涂材料汽化并引起涂层成分改变,喷涂材料的蒸汽在基体与涂层之间或涂层的叠层之间凝聚引起粘接不良。此外,还可能使喷嘴和电极烧蚀。而电弧功率太低,则得到部分离子气体和温度较低的等离子火焰,又会引起粒子加热不足,使涂层的粘接强度、硬度和沉积效率较低。

(3)供粉 供粉速度必须与输入功率相适应。供粉速度过大,会出现生粉(未熔化),导致喷涂效率降低;过低,粉末氧化严重,并造成基体过热。送料位置也会影响涂层结构和喷涂效率,一般来说,粉末必须送至焰心才能使粉末获得最好的加热和最高的速度。

(4)喷涂距离和喷涂角 喷枪到工件的距离影响喷涂粒子和基体撞击时的速度和温度,涂层的特征和喷涂材料对喷涂距离很敏感。喷涂距离过大,粉粒的温度和速度均将下降,结合力、气孔、喷涂效率都会明显下降;过小,会使基体温升过高,基体和涂层氧化,影响涂层的结合。在机体温升允许的情况下,喷距适当小些为好。

喷涂角指的是焰流轴线与被喷涂工件表面之间的角度。该角小于45°时,由于“阴影效应”的影响,涂层结构会恶化形成空穴,导致涂层疏松。(https://www.xing528.com)

(5)喷枪与工件的相对运动速度 喷枪的移动速度应保证涂层平坦,不出现喷涂脊背的痕迹。也就是说,每个行程的宽度之间应充分搭叠,在满足上述要求前提下,喷涂操作时一般采用较高的喷枪移动速度,这样可防止产生局部热点和表面氧化。

(6)基体温度控制 较理想的喷涂方法是在喷涂前把工件预热到喷涂过程要达到的温度,然后在喷涂过程中对工件采用喷气冷却的措施,使其保持原来的温度。

7.4.5.3 喷涂粒子的速度和温度

在等离子射流中,忽略粉末粒子内部的温度分布,粉粒温度的变化由式(7.4-1)决定。

式中,Tp为粒子温度;h为粉粒传热系数;Tj为等离子射流温度;ρp为粉粒密度;D为粉粒直径;cp为粉粒比热容。

由式(7.4-1)可以知道,粉粒温度的变化与等离子射流温度和粉粒传热系数成正比,而与粉粒的密度、直径和比热容成反比。随着等离子功率增加,粒子温度提高;随着喷嘴出口距离的增加,粒子温度先升高后降低。

进入等离子射流中的粉粒,其速度的变化由式(7.4-2)决定。

式中,vp为喷涂粒子速度;ap为粉粒的阻力系数;ρj为等离子射流密度;ρp为粉粒密度;D为粉粒直径;vj为等离子射流速度。

由于vp≤vj,所以式(7.4-2)可写成式(7.4-3)的形式,即

由式(7.4-3)可知,对喷涂粒子的加速主要取决于等离子射流速度。对同一材质的粉末而言,粒子加速度与其直径成反比。等离子射流速度在喷嘴出口处最高,随着射流距离的增加射流速度减小。因此,喷涂粒子速度先是加速,而后随着喷涂距离的增加而下降。等离子弧功率越大,粒子速度越大。

7.4.5.4 等离子弧喷涂典型设备

1.国产典型等离子弧喷涂设备

国产典型等离子弧喷涂设备如图7.4-19所示。

图7.4-19 国产典型等离子弧喷涂设备

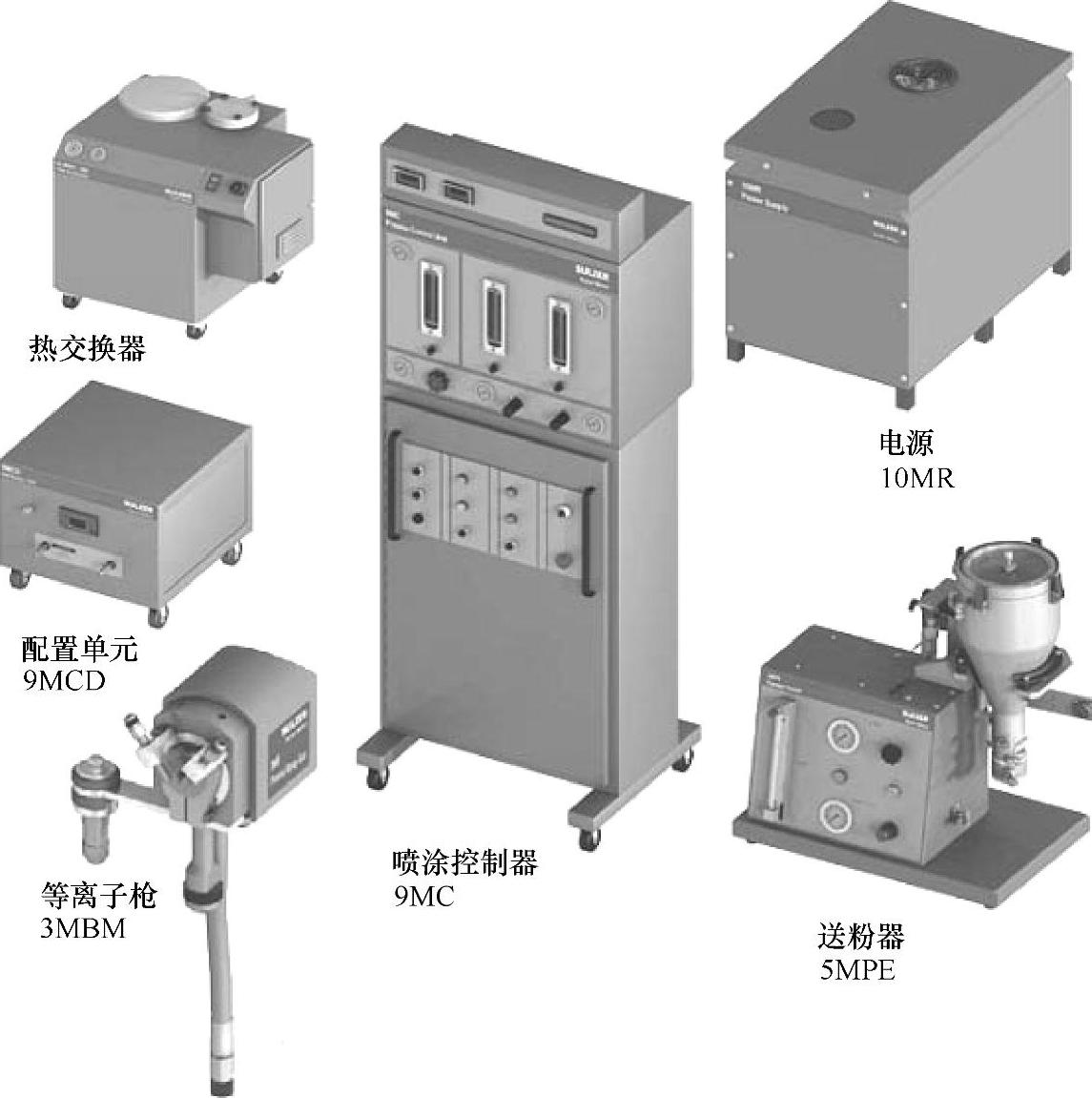

2.国外典型等离子弧喷涂设备

国外典型等离子弧喷涂设备如图7.4-20和图7.4-21所示。

图7.4-20 瑞士生产的典型半自动等离子弧喷涂设备

图7.4-21 瑞士生产的典型全自动等离子弧喷涂设备

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。