超声焊接加工是通过超声振动实现固体焊件焊接的一种工艺方法。按照超声波振动传入焊件的方向不同,超声波焊接的基本类型可以分为两类。一类是振动能量由切向传递到焊件表面而使焊接界面产生相对摩擦,这种方法适用于金属材料的焊接。另一类是振动能量由垂直于焊件表面的方向传入焊件,这种方法适用于塑料的焊接。超声焊接加工较突出的特点是可以焊接异种金属,对焊件表面的焊前处理要求不高,可以焊接塑料件等。

6.7.1.1 超声金属焊接

1.原理与特点

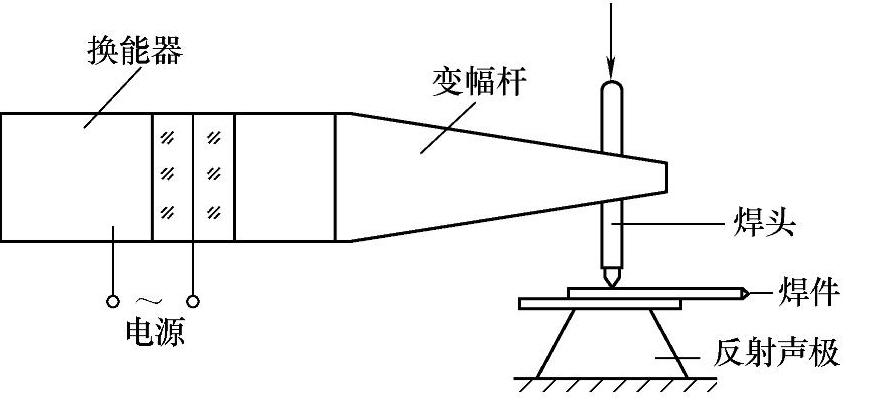

图6.7-1 金属焊接装置原理示意图

通过超声振动作用,使固体金属焊件连接在一起。焊接装置主要由超声波发生器、换能振动系统、加压系统和时间控制系统等部分组成,其原理如图6.7-1所示。

超声金属焊接的机理有待进一步研究,目前被普遍接受的解释是:沿焊接切向的纵向超声振动,位移振幅经放大后传递给焊接工具头并带动上焊件振动。这种振动使两焊件界面产生类似摩擦作用。这种摩擦作用在超声焊接过程初始阶段可以破除金属表面的氧化膜,并使粗糙表面的凸出部分产生反复的微焊和破坏的过程而使接触面积增大,同时使焊区温度升高,焊件界面产生塑性变形。在接触力的作用下,两焊件接触面互相接近到原子引力能够发生作用的距离时,它们之间便会产生金属连接,形成焊点,而此时金属并未熔化。它类似于摩擦焊,但有区别:焊接时间很短(1秒左右),焊接温度低于再结晶温度。它与压力焊也不同,因为所加的静压力比压力焊小得多。

超声金属焊接的特点是:不需要焊剂和外加热,几乎没有热变形;没有残余应力;对焊件表面的焊前处理要求不高;易于实现异类金属之间的焊接;可以将金属薄片或细丝焊在厚板上;能避免一般焊接因有熔解物而产生的污染等。

2.影响超声金属焊接的主要因素和金属的焊接性

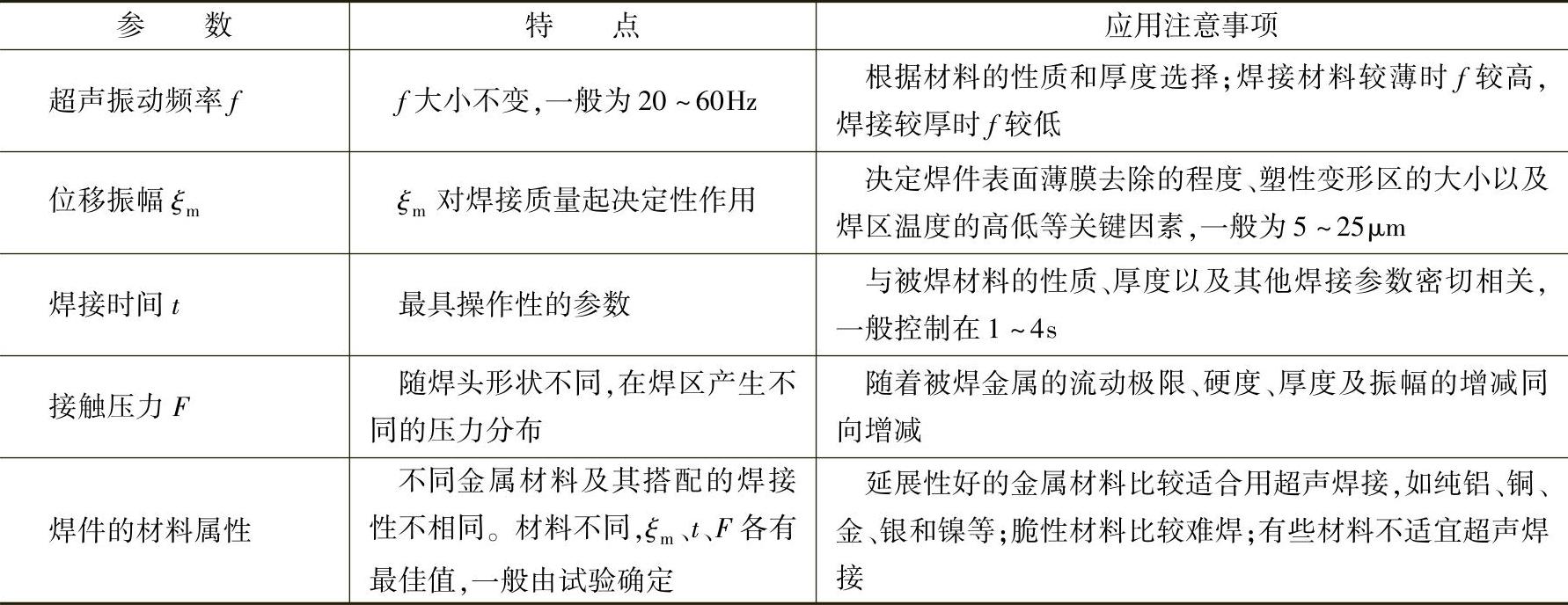

影响超声焊接的主要因素是超声振动的频率f、位移振幅ξm、焊接时间τ、接触压力F以及焊件的材料属性,见表6.7-1。

表6.7-1 超声金属焊接参数及特点一览表

图6.7-2给出了金属及合金的焊接性情况。

图6.7-2 金属焊接性对照

表示所对应的同种或异种金属及合金可以用超声焊接,空格表示对应金属和合金目前为止还不能用超声焊接

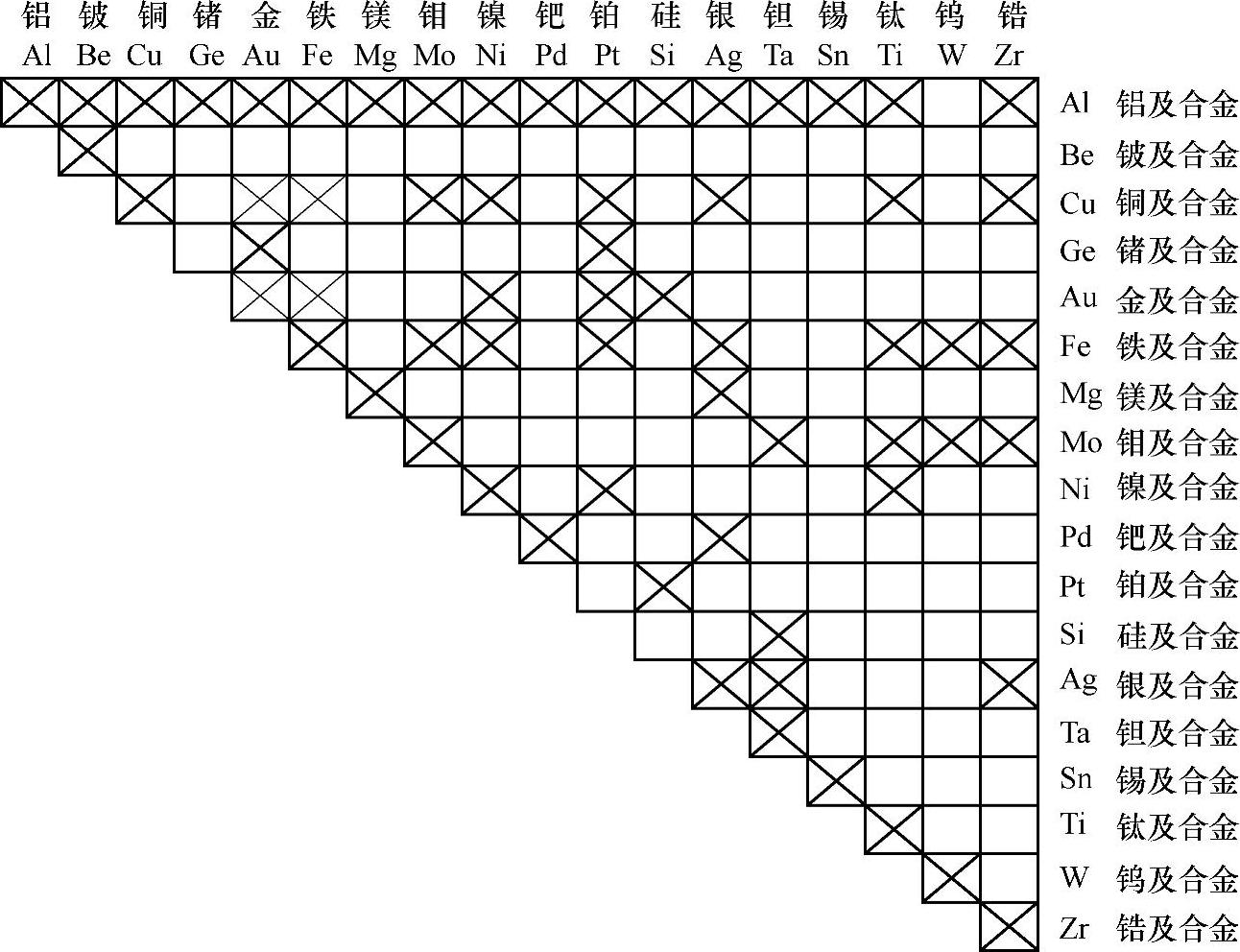

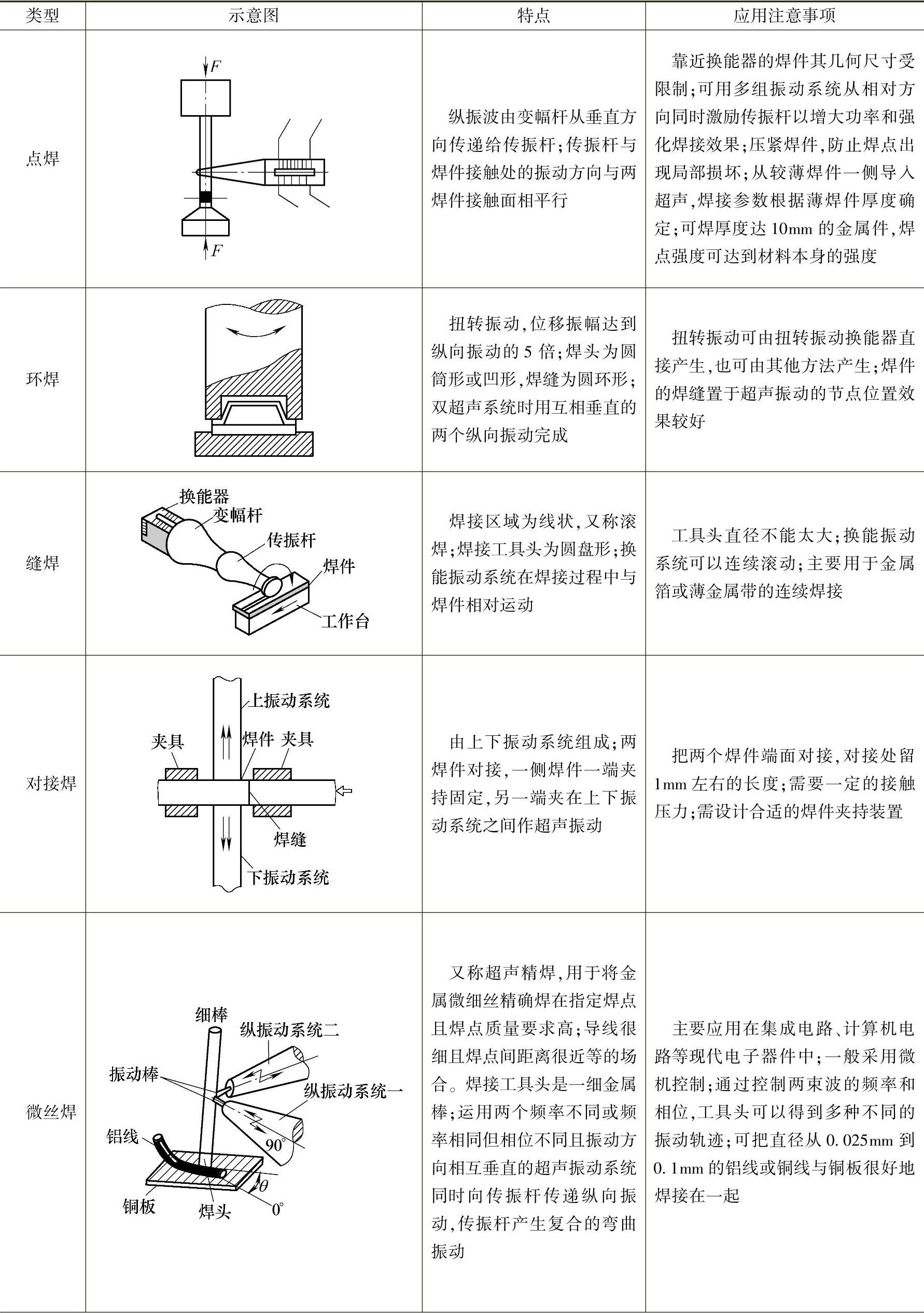

3.超声金属焊接的类型

根据待焊区域形状的不同,超声金属焊接分为点焊、环焊、缝焊、对接焊、微丝焊和超声钎焊复合焊等,见表6.7-2。根据超声焊接设备工作方式的不同,又分为单振动和多振动系统焊接、手持和固定式焊接等。

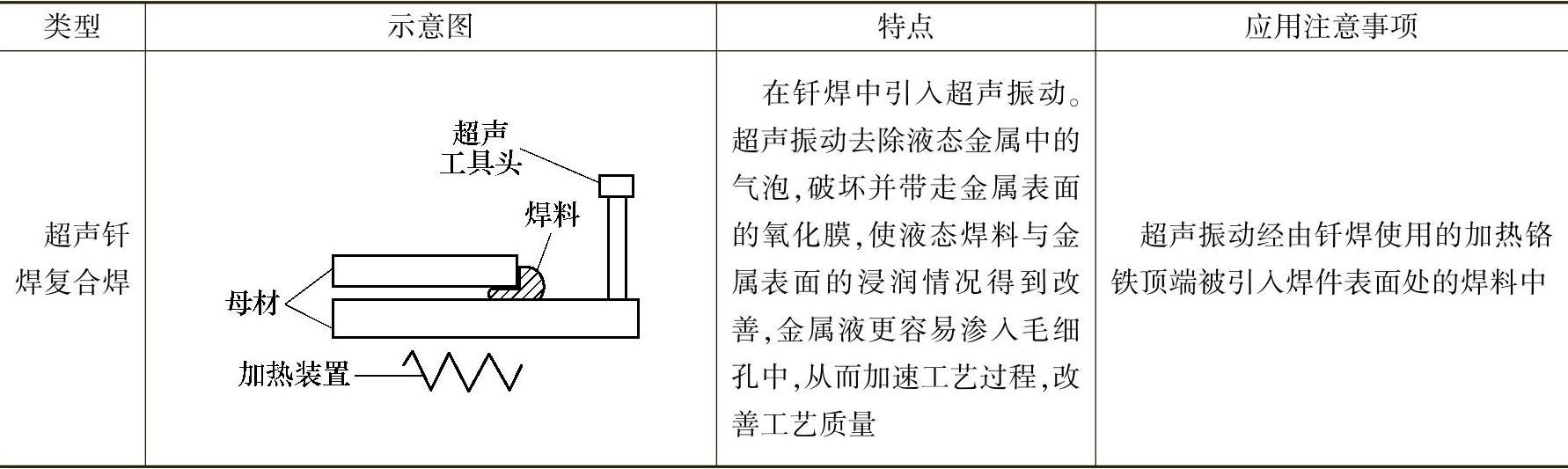

表6.7-2 超声金属焊接类型表

(续)

6.7.1.2 超声塑料焊接

超声塑料焊接指在超声振动作用下使塑料焊件局部熔化并粘连在一起的一种工艺方法,是应用最广的超声焊接领域。目前的超声塑料焊接技术只能焊接热塑性塑料,不能焊接热固性塑料。

1.超声塑料焊接的原理与特点

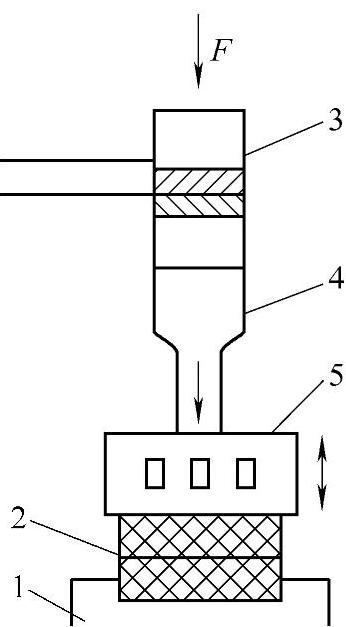

一般认为,超声塑料焊接的机理是,超高频振动从垂直于焊面的方向导入焊件,由于两焊件接触界面的声阻比焊件自身的声阻大得多,超声波传导过程中在焊件界面处产生局部热融,从而将焊件粘连在一起。图6.7-3所示为超声塑料焊接原理示意图。

根据工具头辐射端面到焊区的距离远近,超声塑料焊接分为近场焊和远场焊。一般来说,距离为6~7mm以内的称为近场焊接,而大于此距离的则称为远场焊接。

超声塑料焊接有鲜明的特点:超声能量传入方向垂直于焊接界面,工具头直接作用于焊区;对于焊接工具难于到达的某些部位也能方便地进行焊接,这是一个很突出的特点;可使制品的模具简化,降低生产成本,缩短生产周期;焊接时间很短,一般都在1s以内,效率高;便于实现焊接过程自动化,可用于自动生产线的快速生产装配;采用合适的工件和合理的接口设计,可达到水密及气密,免除采用辅助品所带来的不便,实现高效清洁的熔接。

(https://www.xing528.com)

(https://www.xing528.com)

图6.7-3 超声塑料焊接装置原理示意图

1—下声极 2—焊件 3—换能器 4—变幅杆 5—工具头

超声塑料焊接对接触压力的要求很特殊。根据工艺不同,有时压力需要按顺序控制,先加一定压力,加超声振动时再增压到预定的压力;焊接结束后压力不能马上去除,而要保持1s左右时间,使熔化的界面充分固化。

送到焊区的超声功率正比于工具头的振动速度与焊件反抗力的乘积,反抗力与加到焊件的压力、焊件材料有关,要达到最佳焊接效果,需要选择合适的工具头振动速度,这就需要有不同变幅比的变幅杆备选。

超声塑料焊接的工具头因焊件形状的不同而不同,因此焊头的类型很多,需要专门设计,这是它的一个不足之处。

超声塑料焊接的种类很多,常见的有点焊、缝焊、环焊、面焊、埋植焊、铆接、成形焊、切割封口等。

2.超声塑料焊接的焊点、焊面设计

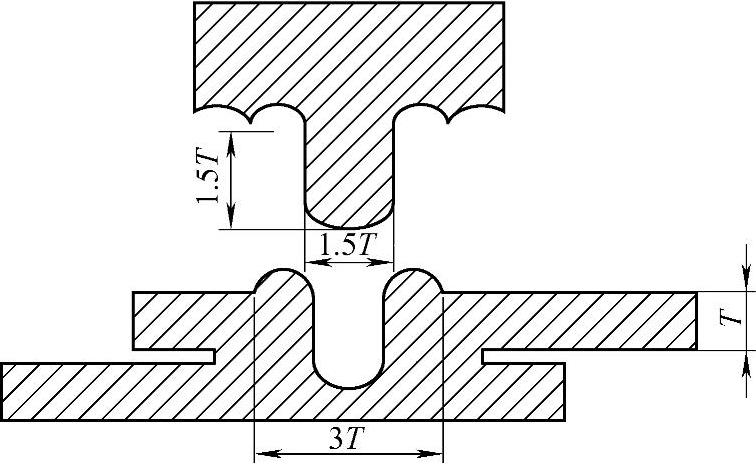

图6.7-4 焊点结构示意图

超声塑料焊接(包括塑料件与金属件的连接)需要选择适当的超声功率、压力、焊接时间和焊接工具头,对固定零件的夹具、焊件结合面的接口形状等也要进行合理的设计。

1)焊点设计就是要设计出合理的焊点结构,使连接强度达到预定指标,外形尽可能美观。图6.7-4所示为一焊点结构示意图,其结构主要与焊件厚度有关,厚度不同,焊头尺寸也就不同。

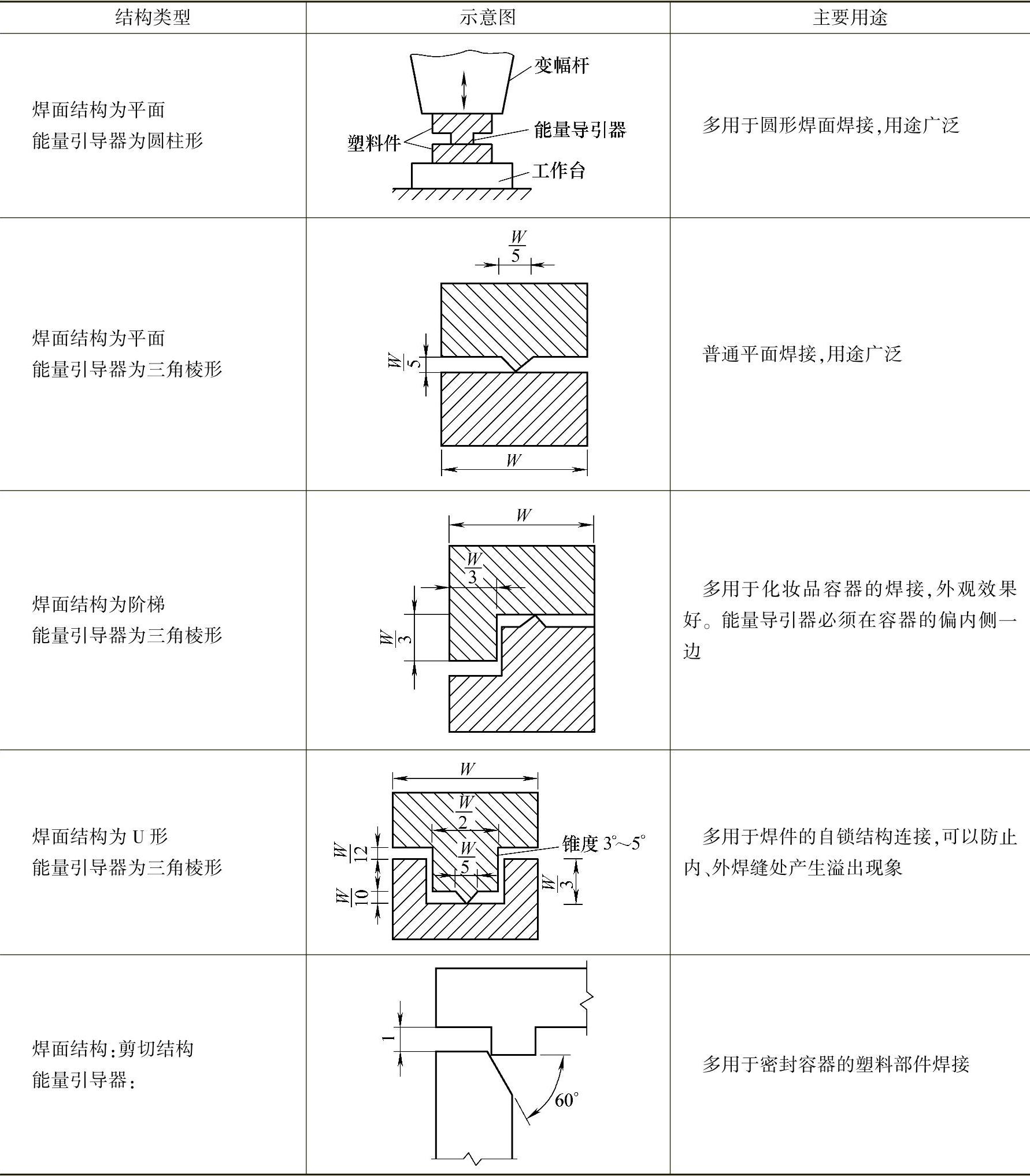

2)对焊面的结构进行专门设计可以使焊接时间短,焊接质量高。能量导引器的设计是焊面设计的核心。能量引导器是在一焊件的焊面上设计一个一定截面积的凸棱以集中超声振动能量,缩短焊接时间。该凸棱熔化后,正好均匀布满焊面,从而产生牢固的连接强度,减小焊面处的变形。表6.7-3给出了常见焊面及能量引导器的结构与用途。

表6.7-3 常见焊面结构及能量引导器形状表

焊点或焊面设计是超声塑料焊接中的一项重要工作,要根据具体焊件和焊接要求进行合理设计,防止出现焊缝溢出、焊接强度下降等质量问题。

3.大尺寸超声焊接头设计中的几个问题

超声焊接工具头是辐射超声振动能量的部件,其设计至关重要。在实际应用中,许多焊件都要求使用大尺寸的焊接工具头,而大尺寸工具头的设计比较困难,设计时要特别注意以下问题:

1)工具头的尺寸接近或超过在其内传播的超声波的半波长(λ/2)时,会产生横向振动。防止横向振动产生的简单方法是在适当的部位开槽,槽开在横波的节点处效果较好。槽长以λ/4~λ/3为宜。槽距工具头辐射面的距离不能太小,否则会对辐射端面上位移振幅产生不利影响。

2)采用附加弹性体的方法可以改善焊接工具头辐射面上的位移振幅分布。在工具头受换能器驱动的那一侧附加若干个小的等截面或变截面弹性部件,可改变辐射面的位移振幅分布。

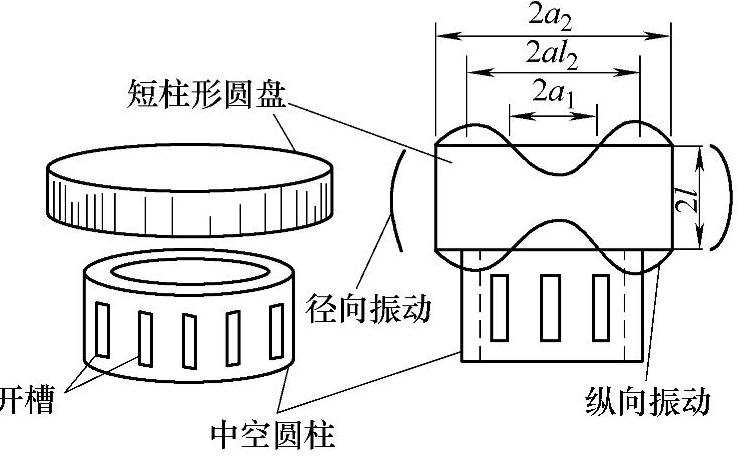

3)圆筒形工具头是基本的工具头类型之一,有各种不同的尺寸和形状。传统设计中工具头的最大直径限于λ/4,需要更大直径的工具头时,可采用图6.7-5所示的圆筒形工具头结构设计。

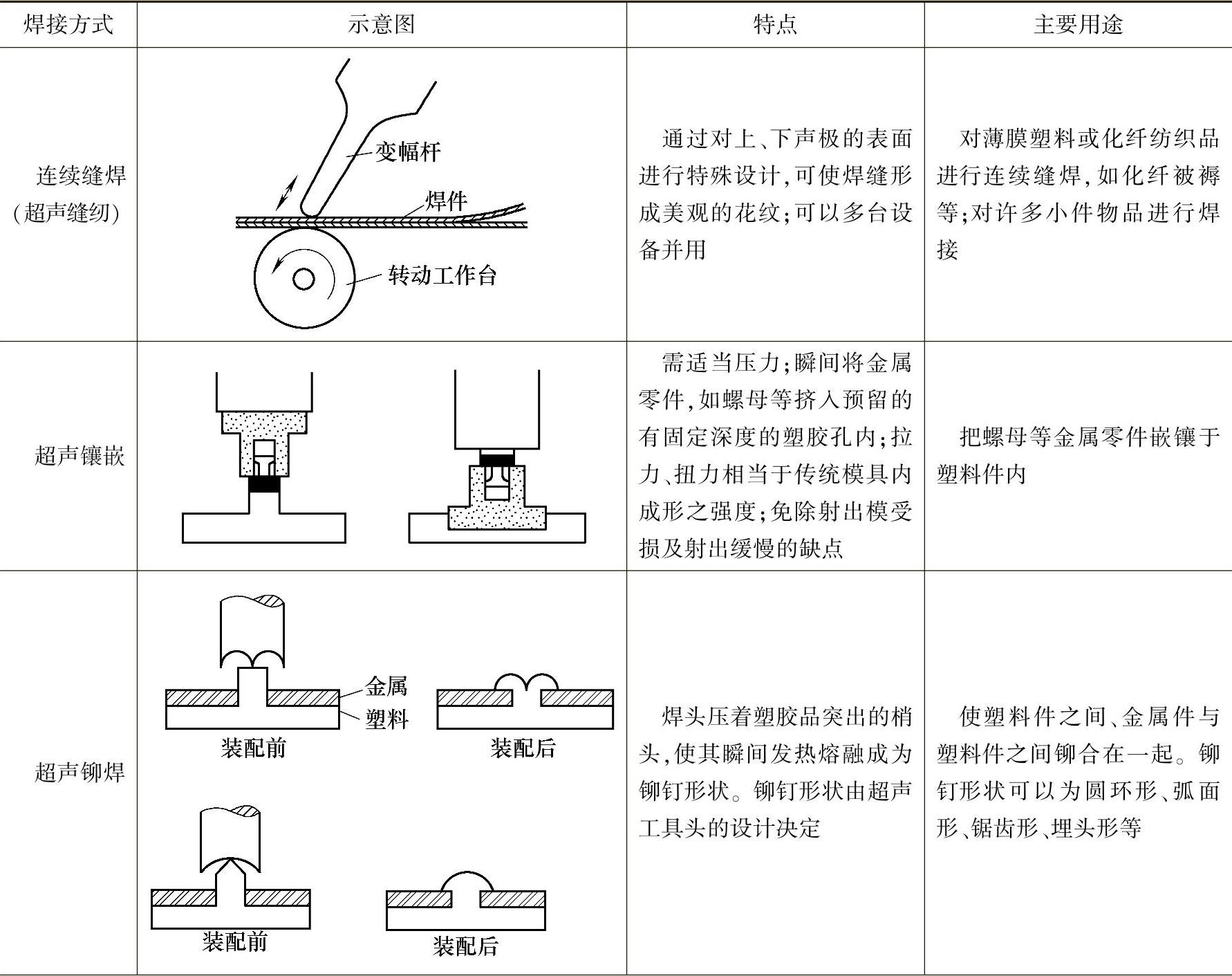

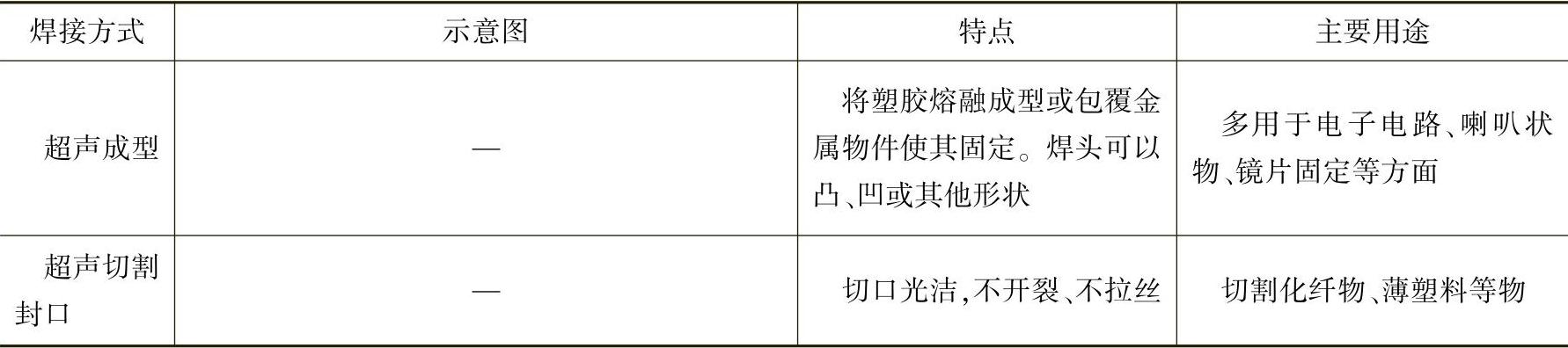

4.其他几种常用的超声塑料焊接连接设计

图6.7-5 圆筒形工具结构图

其他几种常用的超声塑料焊接连接的设计,汇总于表6.7-4中。

表6.7-4 其他几种常用的超声塑料焊接方式

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。