压光工艺已在精密仪器和机械制造业中获得了比较广泛的应用。超声压光工艺是在传统的压光工艺基础上发展起来的一种新工艺。与传统的压光工艺相比,它具有弹性压力小、摩擦力小、表面粗糙度Ra值进一步降低、表面更加平滑、表面耐磨性增加等一系列优点,因而日益受到人们的重视。

6.6.4.1 超声压光的基本原理和装置

超声压光工艺是在传统的压光工艺基础上,给工具沿工件表面法线方向上施加超声振动,在一定的压力下,工具与工件表面振动接触并以一定的进给速度通过旋转着的工件表面,从而对工件表面进行机械冷作硬化的加工方法。它大大提高了加工表面的硬度和耐磨性,降低了表面粗糙度值。

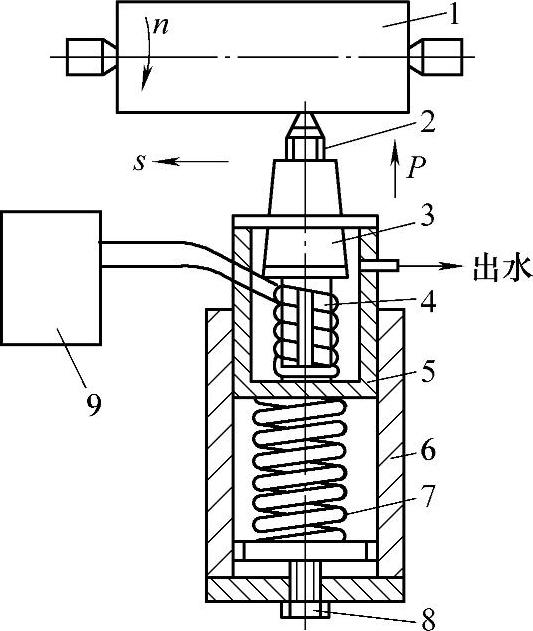

超声压光装置示意图如图6.6-4所示。

超声压光装置由换能器、变幅杆、工具、加压器和固定套筒等组成。超声波发生器产生的超声频电振荡信号,通过换能器转换为超声频纵向机械振动,变幅杆将换能器的纵向振动放大后传给工具。在超声压光中,工件的旋转运动为主运动,工具沿工件轴线方向作进给运动。调节加压器中的弹簧长度可以改变工具与工件之间的静压力。

超声压光金属表面是一种冲击式的压力光整加工。它利用金属在常温状态下的冷塑性特点,采用专门的压光工具,对工件表层金属施加一定的压力,使其产生塑性流动。其结果是将工件表面原有的微观波峰熨平,使其填入波谷,从而使表面质量得到提高。

在图6.6-4中,给压光工具施加适当的预压力(静压力),使其压在工件上。超声压光时,工件回转(这里以压光外圆工艺为例),压光工具头除向工件压光表面进给之外,还由于超声振动的作用,高频冲击工件表面,这就使得超声压光具有了传统压光与喷丸强化的综合效果。

6.6.4.2 超声压光工艺试验

图6.6-4 超声压光装置示意图

1—工件 2—压光工具 3—变幅杆 4—换能器 5—水套 6—固定套筒 7—弹簧 8—调整螺钉 9—超声波发生器

超声压光外圆工艺试验是在卧式车床上进行的。工具头材料为金刚石和硬质合金。工具头部形状为球形,表面粗糙度值Ra为0.01~0.08μm。工具的修磨:粗磨用金刚石金属结合剂砂轮,粒度为F150~F220、浓度为100%;精磨用酚醛塑料结合剂砂轮,粒度为F1500,浓度为50%。磨削用量:砂轮速度为25~30m/s,工具转速为360r/min。冷却液用KNO3的浓溶液。

在超声压光工艺中,静压力、工具振幅、进给量、工具圆弧半径等因素对工件表面质量均有影响。

1.超声压光的静压力

在超声压光过程中,工具对工件施加一定的静压力,以一定的进给速度通过旋转着的工件表面,使材料产生弹、塑性变形。当工具通过以后,工件表面产生一定的弹性恢复。但金属流动的结果,使表面上的“谷”被“峰”填满,从而大大降低表面粗糙度值。

超声压光的静压力对工件表面质量、硬度、耐磨性有着重要的影响。一般来说,在一定范围内,静压力越大,硬度和耐磨性越高,表面粗糙度值越低。

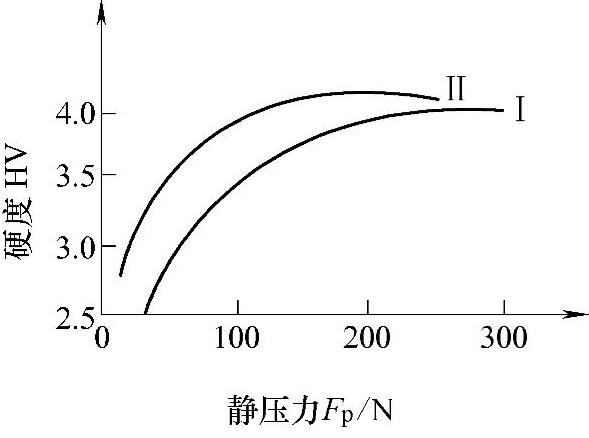

图6.6-5所示为采用聚晶金刚石压光40Cr钢时,硬度与静压力FP之间的关系。

工件经过压光,表层金属在塑性变形过程中产生了冷作硬化,表面硬度提高。试验结果表明,经过超声压光的工件表面,硬度一般提高20%~50%。在图6.6-5中,超声压光后的工件表面的硬度随静压力FP的增大而升高。开始时,显微硬度升高得较快;当静压力增加到一定值后,工件表面显微硬度的升高变缓。

图6.6-5 显微硬度与静压力的关系

Ⅰ—普通压光 Ⅱ—超声压光

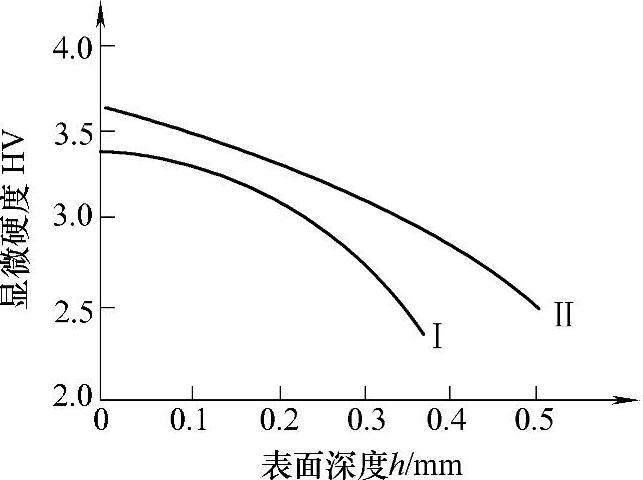

图6.6-6所示的实验曲线是超声压光后的工件表层硬度沿工件表层深度变化的情况。显然,越靠近表层,硬度越高。

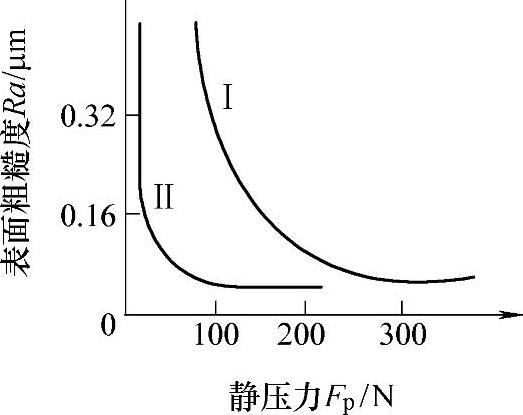

图6.6-7所示为采用聚晶金刚石工具压光40Cr钢时表面粗糙度值Ra与静压力Fp之间的关系。试验表明,普通压光需要200N的静压力,表面粗糙度值Ra可达到0.14μm;而超声压光只需要50N的静压力,Ra就可达到0.14μm。此时,超声压光的静压力只有普通压光静压力的1/4。大量的试验表明,超声压光可以显著降低静压力,这是因为在达到同样表面质量的条件下,由于超声振动时的脉冲挤压力的作用,使冷却润滑液直接进入“挤压”禁区,从而使工具与工件表面之间的摩擦力降低到普通压光时的1/10~1/3,温度也显著下降,冷作硬化进一步加强,进而使得静压力降低,表面粗糙度值减小,硬度提高。

2.工件表面产生的残余压应力

残余应力的性质和大小会影响工件的变形、硬度、耐磨性、抗疲劳破坏及耐蚀能力等。因此,研究残余应力的产生、控制和利用,是保证产品质量的重要课题。

残余应力是由于工件不均匀的体积变化引起的。工件的热胀冷缩、塑性变形和金相组织的变化都会引起金属体积变化,都可产生残余应力。超声压光后金属表面的残余应力是由表层金属的塑性变形引起的。由超声压光造成的塑性变形是塑性压缩,因而工件表层产生残余压应力。但因表层金属受压向四周扩张时,受到内层金属的牵制,所以内层会产生残余拉应力。

图6.6-6 显微硬度沿工件表层深度的变化趋势

Ⅰ—Fp=50N Ⅱ—Fp=100N

工件材料为45钢

rε=5.5mm v=35m/min s=0.08mm/r

图6.6-7 表面粗糙度值与静压力之间的关系

Ⅰ—普通压光 Ⅱ—超声压光

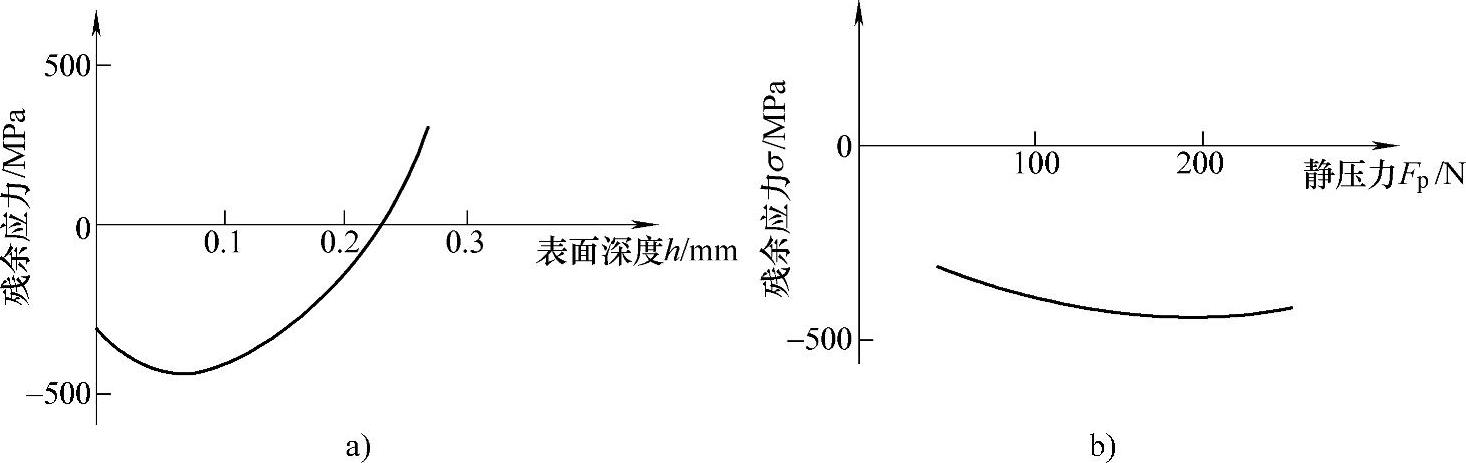

图6.6-8 超声压光后的工件表面的残余应力

a)工件表面残余应力的分布,Fp=100N b)工件表面残余应力随静压力的变化规律

工件材料为45钢 工具圆弧半径rε=6mm v=35m/min s=0.1mm/r(https://www.xing528.com)

超声压光工件表层产生的残余应力的分布测试结果如图6.6-8a所示。工件表面残余压应力绝对值增大,这是塑性变形加剧的结果。图6.6-8b中的曲线给出了表面残余应力随静压力的变化规律。随着静压力的增大,工件表面残余压应力逐渐增大。

大量试验数据和使用经验表明,残余压应力对防止疲劳断裂和应力腐蚀开裂是极为有利的。

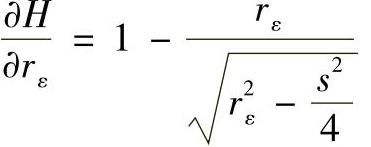

3.工具振幅

超声压光工具振幅是影响加工质量的重要因素。本试验装置可使压光工具获得0~20μm的振幅,振动频率为18~22kHz。振幅可用激光干涉仪和读数显微镜测量,频率可用数字频率计测量。图6.6-9所示为采用聚晶金刚石工具压光40Cr钢时表面粗糙度Ra与工具振幅a的关系。

试验结果表明,工具振幅过大或过小,对降低表面粗糙度值Ra均不利。因此,工具振幅有一个最佳值,一般为4~7μm左右。

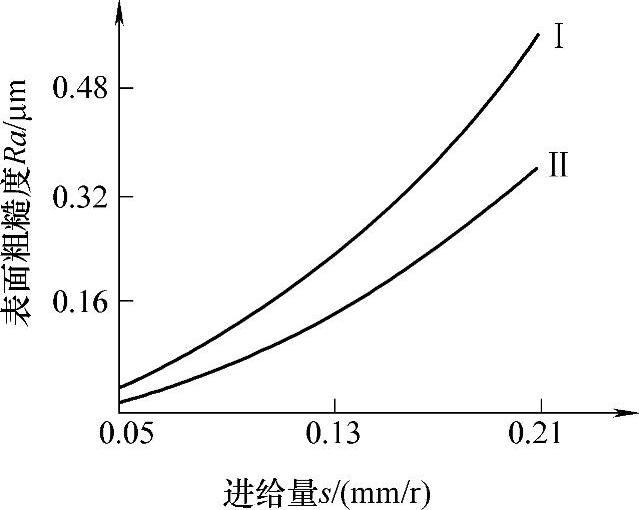

4.进给量

一般来说,进给量越大,表面粗糙度值Ra也越大。图6.6-10所示为表面粗糙度值Ra与进给量之间的关系。

试验结果表明,在相同条件下,超声压光获得的表面粗糙度值Ra比普通压光小。

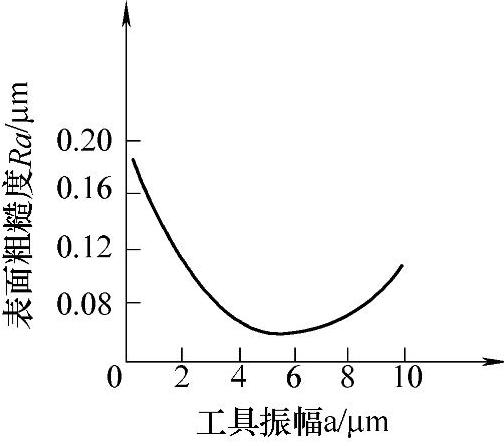

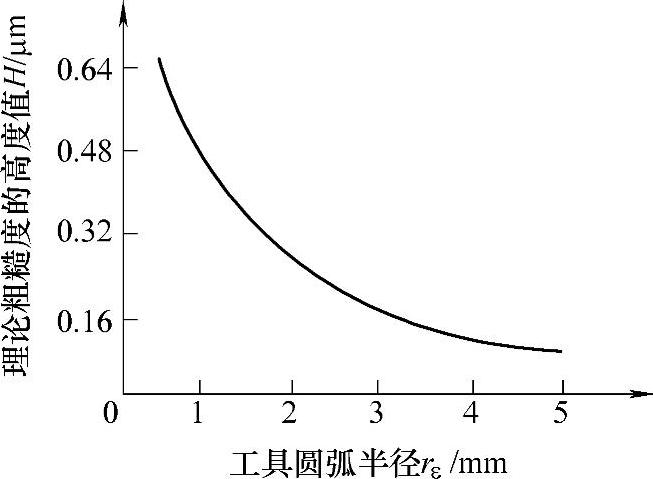

5.工具圆弧半径

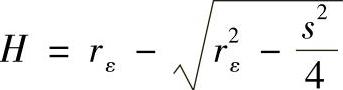

理论粗糙度的高度值H与工具圆弧半径rε的关系为

因为

所以,H是rε的减函数。

图6.6-9 表面粗糙度值与工具振幅的关系图

这就是说,工具圆弧半径越大,理论粗糙度值H越小。但是,工具圆弧半径太大,容易引起工艺系统的振动。在实际生产中,应该保证在不引起工艺系统振动的前提下适当选取工具圆弧半径。图6.6-11所示为理论粗糙度的高度值H与工具圆弧半径rε的关系。

6.消除表面微观缺陷,提高疲劳强度

超声压光不但能降低表面粗糙度值Ra,使工件表面形成硬化层,造成残余压应力,还能消除由前道加工工序所造成的微观表面缺陷。例如,车削工序往往给工件表面留下鳞刺,超声压光能完全消除鳞刺缺陷,使工件加工表面质量大幅度提高。

图6.6-10 表面粗糙度值与进给量的关系

Ⅰ—普通压光 Ⅱ—超声压光

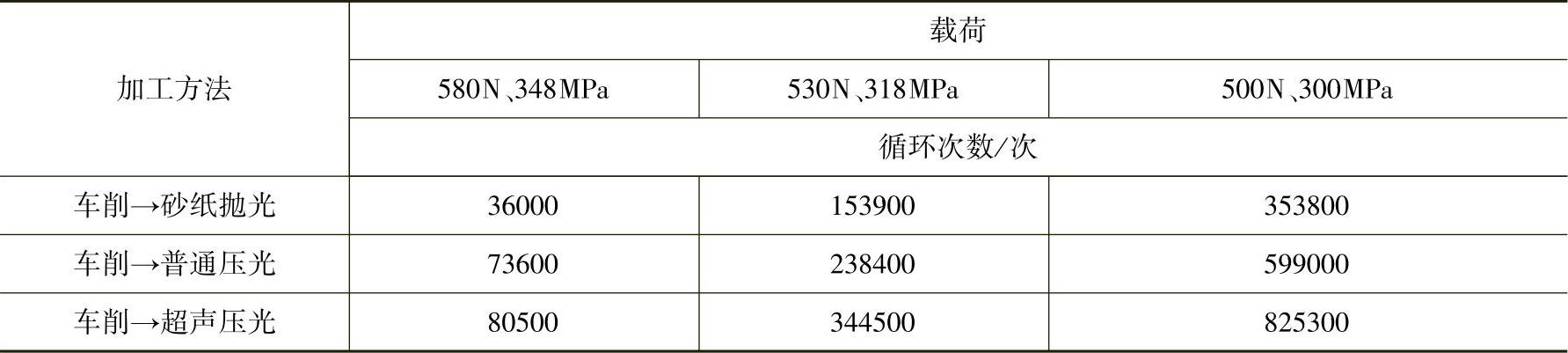

超声压光工艺大大提高了表面质量,从而提高了工件的疲劳强度。采用三种不同的加工工艺加工了三组试件(45钢),在双臂式旋转弯曲疲劳试验机上进行了疲劳强度测试,测试结果见表6.6-8。由表6.6-8可知,经过超声压光后的工件,其疲劳强度

明显提高,使用寿命在原来的基础上可提高1倍以上。

6.6.4.3 超声压光的应用范围

超声压光工艺常见的应用场合如下:

1)超声压光外圆。

2)超声压光平面。

3)超声压光内孔,包括小直径孔和薄壁套筒形零件。

4)超声压光锯齿形零件。

5)超声压光齿轮工作表面。

6)超声压光轴承内、外圈。

7)超声压光圆弧过渡面。

图6.6-11 理论粗糙度的高度值与工具圆弧半径的关系

表6.6-8 疲劳试验测试结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。