砂带是一种用粘接剂将磨料粘接在柔软的基体上的特殊磨具。砂带抛光是利用砂带上磨粒的切削、刻划、滑擦作用实现对工件连续光整加工的一种工艺方法。超声砂带抛光是将超声振动叠加到砂带抛光上,使砂带在抛光过程中以超声频振动,达到提高加工质量和加工效率的目的。

6.6.3.1 超声砂带抛光的基本原理

在超声砂带抛光中,砂带所选用磨料大都为精选的针状磨粒,粒度均匀,长宽比一般大于1.5,砂带的厚度一般为8μm、12μm、23μm、37μm、50μm、75μm、125μm。所用磨料有氧化铬(PA)、碳化硅(GC)、氧化锆(ZA)、金刚石(RVD)、氧化铁(M)等,其磨粒尺寸见表6.6-6。聚脂薄膜研抛砂带的宽度,可根据零件尺寸选择,最小可做到1mm。

表6.6-6 超精密砂带磨粒尺寸

砂带磨粒棱角比较明显,即磨粒微刃具有正前角与较小的负前角,故微刃锋利,切除率高。经静电植砂后,磨料以定向排列,呈单层均匀地分布在基体表面。磨粒重叠、堆积较少,磨粒分布等高性好。通过改变植砂条件可以控制磨料植砂密度,以调整磨粒之间空隙,利于排屑和容屑。砂带的周长与宽度一般比固结砂轮大得多,在单位时间内磨料接触工件的次数减少,同时,磨粒接触工件的时间要比磨粒与空气接触时间短得多,且在空气中易散热。

用砂带进行抛光时,每颗磨粒相当于一把锋利的多刃刀具,各刃与工件接触角度、接触深度不同。因此,磨粒对工件既有切削作用,又有刻划与滑擦作用。前颗磨粒在工件表面上所留下的切削沟痕边缘及因刻划而产生的塑性变形,又被后一颗磨粒切削、刻划、滑擦,实现砂带对工件连续的抛光加工。由于砂带固有的特点,在砂带与工件接触区同时投入抛光的磨粒多,且锋利,故磨除效率高于固结砂轮,产生的抛光热也少。而且因磨粒之间分布空隙及磨粒在空间与空气接触时间长,易于抛光热扩散,故砂带抛光温度低,对工件表面抛光烧伤降低。由于砂带具有柔软性且抛光速度稳定,加上具有弹性的橡胶接触轮对振动响应不敏感,因此易实现高稳定性抛光加工,获得高的加工精度和表面质量。所以砂带抛光与固结砂轮抛光相比具有高效抛光、“冷态”抛光、弹性抛光等突出特点,具有广泛的应用前景。

6.6.3.2 超声砂带抛光的运动方式

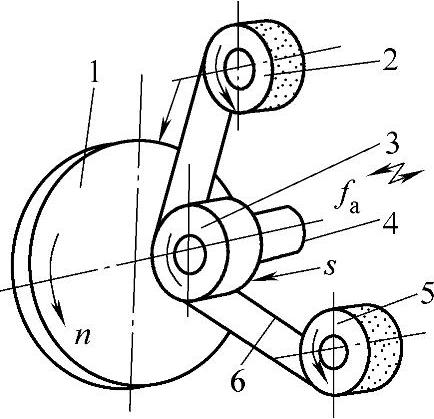

图6.6-3 超声砂带抛光开式加工系统

1—工件 2—砂带轮 3—接触轮 4—激振器 5—卷带轮 6—砂带

n—主轴转速 fa—接触轮轴向振动频率 s—抛光头进给量

超声砂带抛光是很有发展前途的超精密加工方法,常用开式系统。图6.6-3所示为加工磁盘的开式加工系统。在系统中可对接触轮施加一径向振动,以便产生网状微切削痕纹,减小表面粗糙度值,砂带以极缓慢的速度进给;工件主轴转速为40~50r/min;接触轮振动频率fa=5~20kHz;振幅为10~20μm,可用超声振动来实现接触辊的振动。

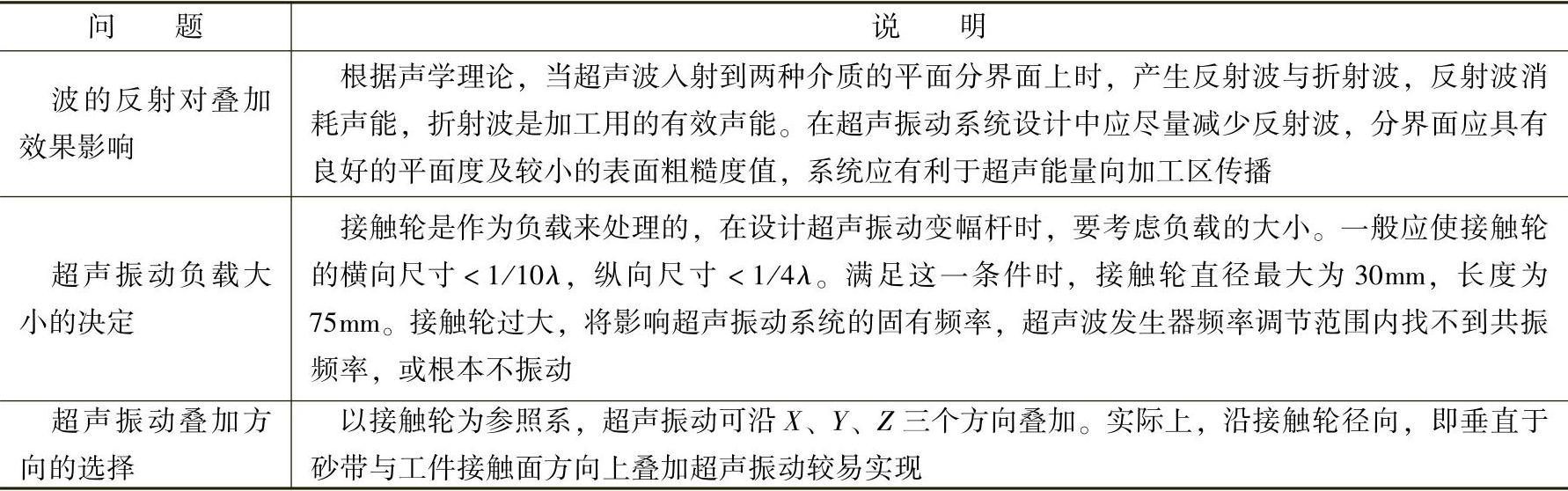

超声砂带抛光是一种复合加工工艺。实现超声振动与砂带抛光的叠加要解决的问题见表6.6-7。

表6.6-7 超声砂带抛光要解决的问题

超声砂带抛光时有四个运动:工件随主轴的回转运动(主运动)、砂带缓慢的送带运动、砂带头架沿工件加工表面方向的进给运动和接触轮的超声振动。砂带抛光运动实现磨料对工件表面的切削、刻划与滑擦作用。接触轮的超声振动有冲击抛光作用。砂带获得振动的每个振动周期,磨粒与切屑都有一个脱离接触面的瞬间,从而促进了抛光液向抛光区扩散,促进了润滑作用,防止了粘接区形成,降低了摩擦因数与摩擦力。超声振动使能量集中在磨粒的局部小范围内,使磨粒与工件接触区产生微观软化,降低了工件材料表层塑性变形抗力,同时材料晶格缺陷吸收超声波能量,激活位错的扩展,使加工变得容易。超声强化作用使超声砂带抛光能够提高加工质量和加工效率。(https://www.xing528.com)

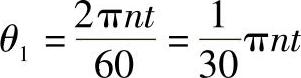

超声砂带抛光磨粒运动轨迹合成。设工件主运动角位移为θ1

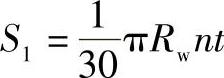

则工件位移(S1)线速度(vw)为

式中,Rw为工件加工面回转半径;n为主轴转速;t为时间。

接触轮振动的位移X(接)及振动速度v(接)分别为

X(接)=asinωt

v(接)=aωcosωt

式中,a为超声振动振幅;ω为角频率(ω=2πf);t为时间;f为超声振动频率。

因砂带送带速度vs缓慢,砂轮架进给速度v(进)起继续加工作用。在考察运动轨迹合成时,vs可忽略不计。因此,砂带上某颗磨粒的运动轨迹为S1与X(接)的位移合成。即

X(接)=asinωt

运动轨迹合成运动是一条以阿基米德螺旋线为中性轴的简谐振动。只要n与振动频率f互为质数,运动轨迹就不会重复,抛光轨迹成均匀的网状网纹。

将抛光砂带用于收录机磁头和计算机硬盘铝合金基体的抛光与纹理加工。采用图6.6-3所示的开式系统加工硬盘环形纹理,使用F1200刚玉砂带,砂带厚25μm,磨粒平均尺寸3μm,工件转速为400r/min,接触轮直径为35mm,加压负荷22N,砂带进给速度500mm/min,加工时间20s后即可获得良好的加工效果。

用超声砂带抛光硬盘基体,使用聚脂薄膜砂带,切削速度35m/min,采用滚花表面接触轮,其表面加工粗糙度值Ra=0.043μm,加工时间125min,用光滑表面接触轮,则Ra=0.073μm,平均加工时间为20min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。