德玛吉(DMG)公司是全球知名的切削机床制造商,其核心业务领域覆盖全面,包括“车削”、“铣削”、“超声振动加工”、“激光加工技术”及机床自动化控制系统与软件解决方案。这里只介绍其超声加工机床的相关内容。

6.5.7.1 超声加工用刀具

刀具是超声振动加工的关键部件。与常见的超声研磨不同,不是在刀具和工件之间添加研磨膏进行加工,而是将研磨膏中的超硬颗粒——人造金刚砂或其他材料的超硬颗粒,直接嵌入到刀具的内部和表层。刀具是在高速旋转的情况下进行加工的。在振动的同时,刀具进行同步旋转,最高转速介于3000~10000r/min之间,这主要是为了保证加工出的零件轮廓更精确,抵消刀具自身的制造误差;同时,利用刀具旋转将切屑带离加工区域,并最终随切削液清除出去。

超声振动切削的加工效果和质量不仅取决于振幅和频率的调整与控制,还取决于附着有金刚砂颗粒的切削刀具,这主要是指金刚石颗粒的大小和尺寸。所要求的表面粗糙度值越小,金刚石颗粒应该越小,而加工效率也会相应降低;表面粗糙度值要求大,则可以选用大尺寸的金刚石颗粒,同时提高切削参数,以便提高切削效率。

此外,同样重要的是金刚砂和其载体之间的化学、机械连接强度。对这一点,我们要对刀具进行专门的检测,以保证其完全适应超声振动过程。就像整个振动主轴一样,附着有金刚砂颗粒的刀具也要进行高频振动。那么,这种金刚砂载体材料的选取必须能够保证以下要求:一方面,在振幅的最大点,金刚砂颗粒能够在工件表面进行高频凿击,并承受一定的切削力;另一方面,该载体的材料还必须有一定的“韧性”,而不至于使金刚石颗粒在接触到工件表面时从载体上脱落。这一点对于延长刀具使用寿命、降低加工成本非常重要。在金刚砂粘接强度理想的情况下,加工过程中,金刚石颗粒的端部会以微米级大小的形式逐渐发生脱落。随着这种脱落的发生,每一个颗粒上新刃口的数量就会增加。这样,刀具就在切削过程中完成了其“自我重磨”的工作,从而使刀具在其整个使用寿命期间高切削去除率保持不变。

如何将机床主轴所产生的振动能量高效地传递到刀具顶端是超声振动加工的另一个关键环节。在DMG公司第一代超声机床上,采用一种锥形螺纹来连接刀具和主轴,这种方式可以最大限度地减少能量在传递过程中的损失。但这种方式有很大的负面影响,主要是刀具安装重复精度低,机床通用性差。经过大量的研究和试验,DMG公司现在推出了一种全新的刀具连接方式。

新的连接方式引入了国际通用的HSK主轴和刀具连接方式,同时将超声振动发生装置转移到刀柄上,而不再依靠主轴来产生振动。具体来说,是在机床主轴端面和刀柄之间建立一个电磁场,并依靠电磁感应的方式将高频信号从主轴传递到刀柄上,进而在刀柄内部的压电陶瓷两端激发产生振动效应。这样一来,一方面,利用HSK刀柄的高精度特性改善了换刀过程中的重复精度低的问题;另一方面,由于HSK是国际通用标准,用户得以在同一台机床上实现两种不同的加工方式:使用超声振动刀柄,可以进行脆硬材料的振动加工;换上普通HSK刀柄的铣刀、钻头、丝锥,机床就立刻变身为一台标准的加工中心,可对普通的材料进行传统的铣削加工。而且,在此基础上机床还增加了刀库和自动换刀功能,对于复杂零件的加工,机床可以按照数控程序的指令自动调用不同的刀具,进行不同内容的粗、精加工,而不需要机床操作人员的介入,保证了生产效率和加工精度,提高了操作人员的安全保障系数。

6.5.7.2 控制系统

超声振动加工能够得以成功,其主要因素并不只是高效加工,也不只是其加工的高质量和高精度,它能够被潜在的用户所接纳,更主要的因素还是其加工的可靠性。换句话说,是它在实际生产环境下的加工能力。Ultrasonic系列机床的CNC控制方式是智能化和多样化的。通过对加工过程的实时监控和对可控变量,如振幅、进给量和旋转速度等的调整,使得控制系统能够保证加工过程安全顺利地进行。任何参数的微小变化都会被敏锐地探测到,可以最大限度地避免刀具破损和工件报废。所有这些,都是在一些甚至是每天三班制的工作环境下,经过了几年的实际应用而得以验证的。

Ultrasonic系列的控制系统共有两种控制方式,即ADC和ACC控制方式。ADC(Adaptive Con-trol)是通过对刀具的转矩负载监测来进行控制的,这样能够使刀具的进给量得到最佳的设定,以保证最高的生产效率。而ACC(Acoustic Control)则是通过对工件在加工过程中所产生的压力反馈信号来进行控制的。当希望得到较高的表面质量时,ACC是更好的控制方式。

无论ADC还是ACC,都是基于物理参数的实时测量来进行控制的。简单地说,这两种控制方式都不是按照经验值来进行控制的。ADC和ACC在加工过程中也可以同时使用,为工件加工带来最大的灵活性。例如,在工件的粗加工时,可使用ADC控制方式,以采用最大的进给量提高加工效率,而在最后的精加工时可将控制方式自动切换为ACC方式,以获得最佳的表面质量。

所有这些超声加工控制功能都是集成在西门子840D powerline控制系统上而得以实现的。840D powerline系统有较高的市场占有率和普及率,这进一步保证了操作人员能够轻而易举地学会机床的操作和程序编制。(https://www.xing528.com)

6.5.7.3 超声加工机床的应用

以往,对超硬脆性材料进行加工通常要经过几道不同的工序,要消耗大量的时间;同时,由于刀具的磨损,使得加工成本大幅度上升。相比之下,使用超声振动加工,则使整个过程变得简单明了。DMG公司将这种超声振动加工技术移植到加工中心上,这样一来,不但可以实现对脆硬材料的加工,而且可以对整个加工过程进行程序控制,借助于刀库和换刀系统,还可实现复杂工件的一次装夹,完全加工。与磨削、电加工和化学腐蚀加工方式相比,加工柔性得到了前所未有的提升。零件的几乎所有形状,包括平面、曲面、锥面、孔、槽、螺纹、型腔等都可以加工,并且具有诸多前所未有的优势:与传统方式相比,加工效率平均提高达数倍之多;表面质量极佳,Ra<0.1~0.2μm;具有智能控制模块ADC和ACC自适应控制功能,保证了高度的加工安全性,可胜任ϕ0.3mm的精密钻孔;由于较小的切削力和温升,使刀具和工件可以得到最佳的保护;具有刀库和换刀系统,适合复杂精密零件的高精度加工;无钝化现象的金刚石刀具,切削力小,材料去除率高;针对脆硬材料粉尘具有专门防护措施,大大延长了机床使用寿命。

6.5.7.4 加工实例

现在DMG的超声振动机床已广泛地用于陶瓷、玻璃等材质零件的加工,借助于ADC自适应控制功能可对整个加工过程中刀具的转矩负荷进行实时监控和对进给量的自动调整,在保证零件高速高效加工的同时,实现非常低的废品率。其加强肋的厚度最小可达0.5mm。其他各种材料的加工实例还有很多,由于篇幅所限,不再一一列出。

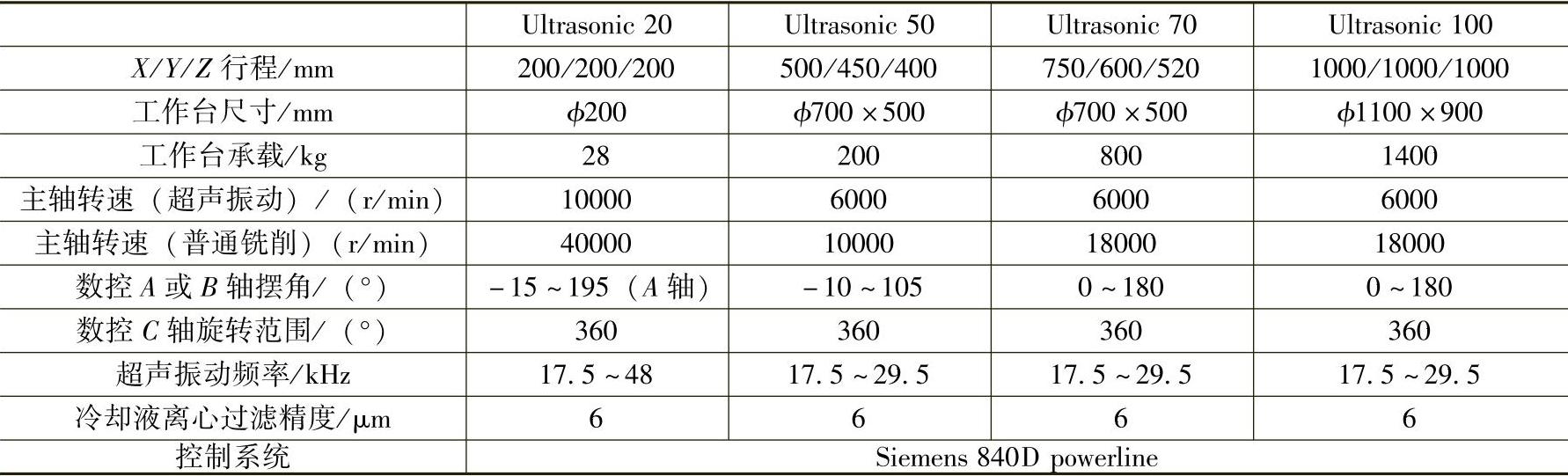

DMG公司的Ultrasonic超声振动机床系列可提供4种机型:Ultrasonic 20、Ultrasonic50、Ultra-sonic70和Ultrasonic100。每种机型都可以灵活配置为3轴联动、4轴联动或5轴联动。其主要参数见表6.5-22。

表6.5-22 DMG公司的4种Ultrasonic超声振动机床的参数

图6.5-21所示为DMG超声加工机床。

图6.5-21 Ultrasonic50机床

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。