滚齿切削加工是常用的齿轮加工方法,其切削传动链较复杂。在原有滚齿机基础上附加一套超声振动系统实现超声振动滚齿加工,可以大大提高齿轮的加工工艺效果。

6.5.6.1 超声振动滚齿加工的实现

滚齿机上附加的超声振动系统由超声波发生器、磁致伸缩换能器、变幅杆等部件组成,其作用和特点分述如下。

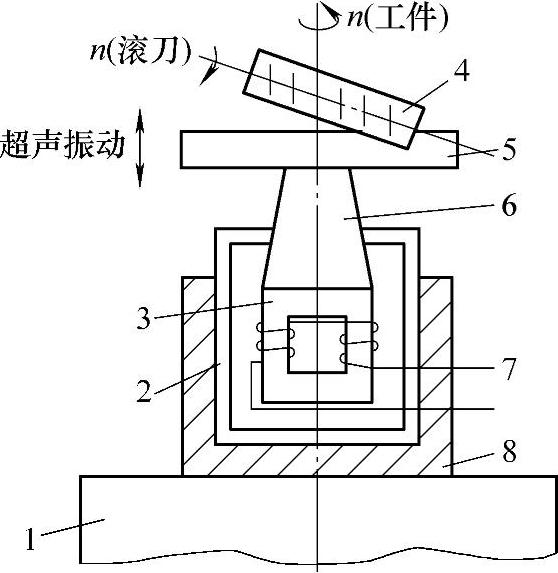

图6.5-20 超声振动滚齿示意图

1—滚齿机工作台 2—水套 3—换能器 4—滚刀 5—齿坯 6—变幅杆 7—超声波发生器 8—底座

在设计中,采用换能器、变幅杆、水套等装置替代了滚齿机上的原有夹具,将被加工的齿坯固定在变幅杆上,振动系统直接推动齿坯沿主切削力方向以f=26kHz的频率、a=15μm的振幅进行振动,通过滚刀对工件进行加工。这样,声波传导路线短,不会产生其他方向的波传导,且结构简单,实用、可靠。不改变机床的原有结构,给大范围推广应用该技术带来方便。其加工示意,如图6.5-20所示。

6.5.6.2 超声振动滚齿加工试验的工艺效果

下面以变速箱一速齿轮的超声振动滚齿为例,说明其加工工艺效果。

当一速齿轮的生产批量大时,普通滚齿加工一般采用大进给量(3.0mm/r),这必然会导致齿面较大的表面粗糙度值,因而必须在滚齿时使齿面留有余量,再进行剃齿加工(微量光整加工)。但余量太小,齿廓表面经常会剃不出来,若增大滚齿余量,又给剃齿加工增加困难,并且使剃齿刀的消耗量增大。

一速齿轮所用的材料为20CrMnTi,齿坯的硬度在热处理工序中控制较为困难,其滚齿前的毛坯硬度为12~14HRC,高于或低于此硬度范围均不能达到齿轮加工要求。这给一速齿轮的生产带来了较大的局限性,使生产成本相对提高,直接影响经济效益。

加工一速齿轮采用的滚刀材料为W18Cr4V(带氮化钛硬涂层),在大进给量的加工环境中,当齿坯硬度较高时,滚刀磨损严重,甚至不能加工,使一速齿轮的生产成本长期居高不下。滚刀消耗量大,同样会给生产带来一定的不利影响。针对上述情况,试验采用超声振动滚齿加工,使上述问题迎刃而解。

1)可以使滚刀的进给量进一步增加至3.2mm/r,且滚切后得到的齿面精度可以保证在0.03~0.05mm余量内,从而将齿廓表面顺利地剃出。这样既保证了齿廓表面的质量,又提高了工艺效果。(https://www.xing528.com)

2)节省了大量的滚刀消耗,节省了电能消耗,实际达到的加工效果十分显著。在YBA3132滚齿机上进行超声振动滚齿加工试验,使用涂有氮化钛涂层的滚齿刀,刀具材料为W18Cr4V,刀具表面硬度实际检测值为58~59HRC。齿坯材料为20CrMnTi,其表面硬度实测值为12~21HRC。加工齿轮参数为:齿顶圆直径D=202mm,模数m=4.5,齿数Z=34。

当刀具进给量为s=0.8~2mm/r时,齿面粗糙度值Ra为0.4~0.8μm。当刀具进给量s为2.5~3.2mm/r时,齿面粗糙度值Ra为2~3.8μm。加工质量明显优于普通滚齿加工。

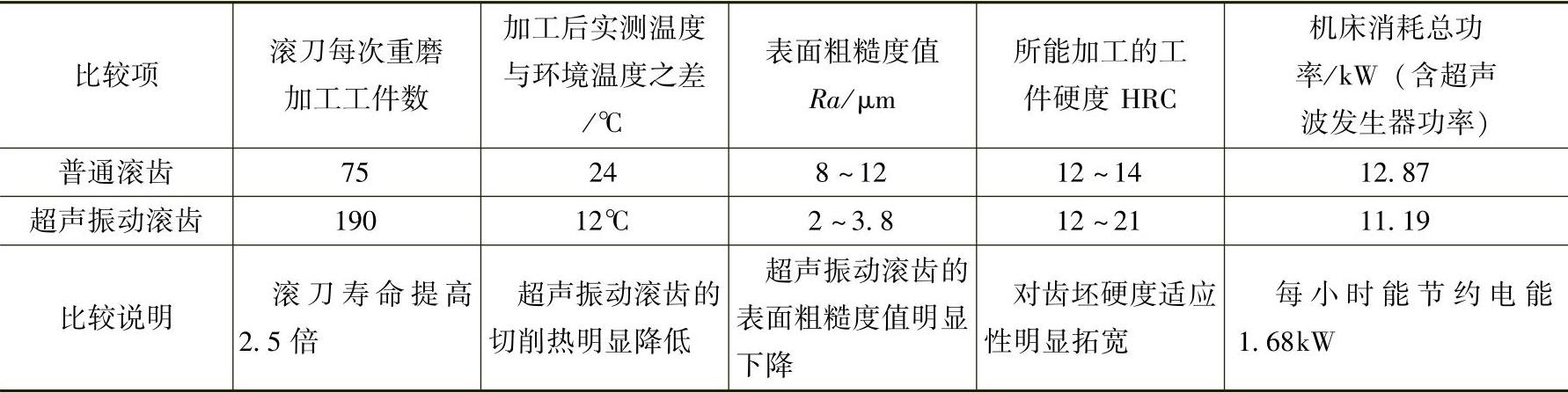

超声振动滚齿加工小批量生产试验结果表明,采用超声振动滚齿加工明显地降低了齿面粗糙度值,改善了加工条件,节材、节能,使成本下降,取得了明显的技术经济效益。详细试验结果见表6.5-21。

表6.5-21 现场生产数据对照表

注:刀具进给量s:普通滚齿为3mm/r,超声振动滚齿为3.2mm/r。

6.5.6.3 超声振动滚齿系统的设计要点

根据实际应用,在设计超声振动滚齿系统时,要着重考虑到以下几个问题:

1)振动系统的可靠性。提高镍片的磁导率,应合理匹配超声波发生器与换能器之间的阻抗,严格控制换能器冷却液的温度,一般应控制在23~25℃以下,以保证镍片的磁导率保持在较佳值。这可以通过加快循环冷却液的流速得以实现,从而有效地防止停振。

2)超声波发生器对电源的要求较高,必须克服电源的过电压、欠电压、浪涌、尖峰等现象。

3)超声波发生器与换能器之间的阻抗匹配不能单纯追求功率因数,应综合考虑。

4)变幅杆的设计。由于变幅杆就是齿坯的心轴夹具,鉴于齿坯的重力及孔径不同,需对不同的产品进行不同的设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。