6.5.2.1 超声旋转加工的主要特点

传统的超声加工是利用磨粒对工件的冲击进行加工的。但随着加工深度的增加,磨料悬浮液进入到工具与工件表面之间变得越来越困难,加工效率随之降低。另外,随着磨料悬浮液的流动,孔径变大,孔加工精度也随之降低。

超声旋转加工(Rotary Ultrasonic Machining,RUM)是在传统超声加工的基础上发展起来的,它与传统超声加工的不同之处在于:工具在作超声振动的同时附加了旋转运动;工具由金属粉末和人造金刚石或立方氮化硼磨料按一定比例烧结而成;将冷却水而不是磨料悬浮液输入到工具和工件表面之间。这种加工方法把超硬材料工具的优良切削性能和工具的超声频振动结合在一起,与传统超声加工相比,具有表6.5-6所示的优点。

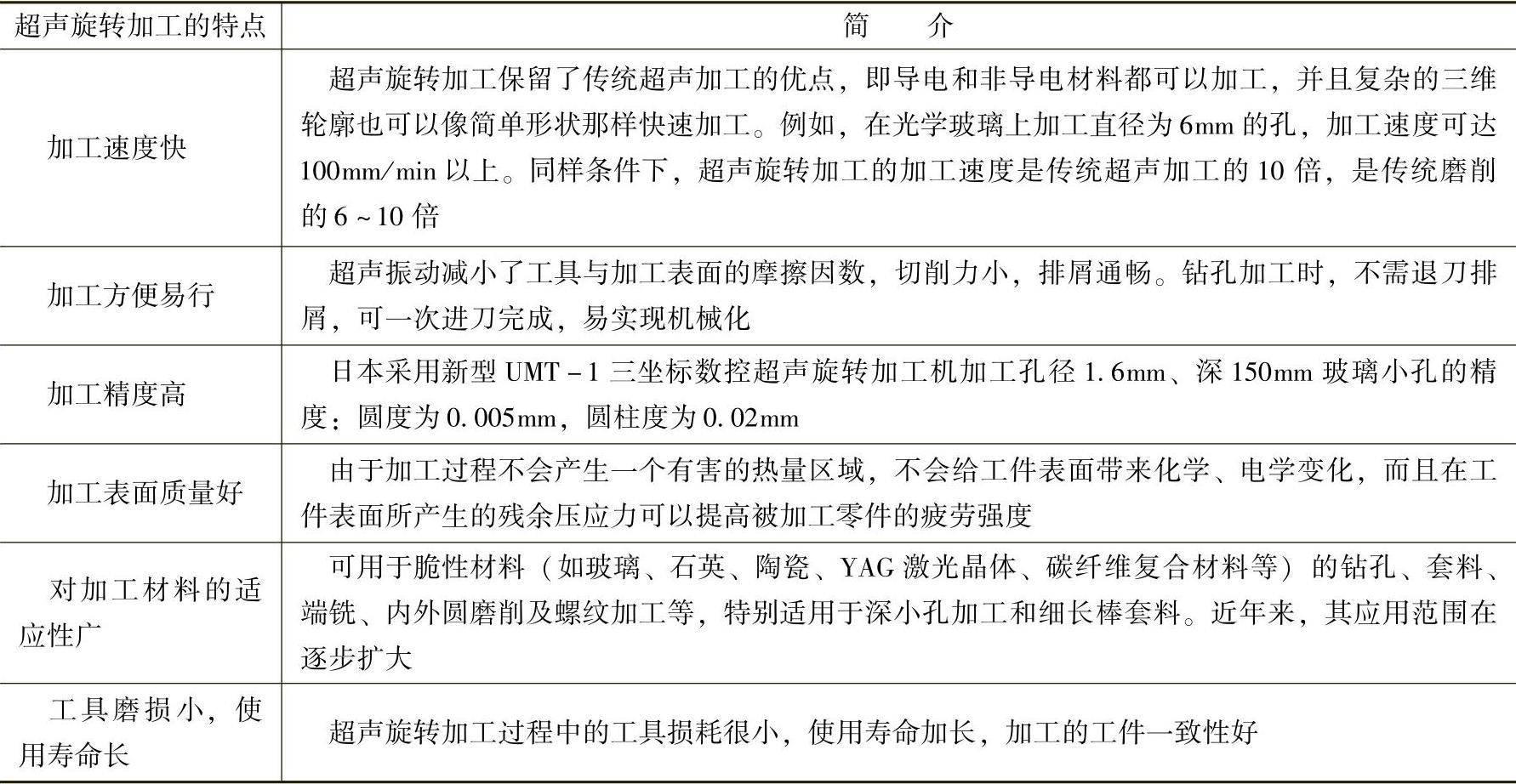

表6.5-6 超声旋转加工的主要特点

6.5.2.2 超声旋转加工的主要类型

超声旋转加工的主要类型见表6.5-7。

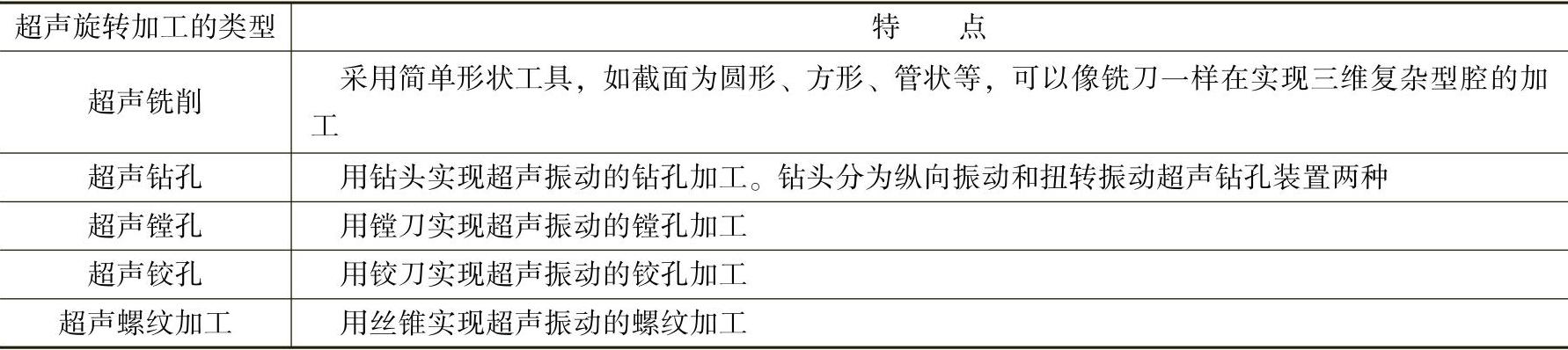

表6.5-7 超声旋转加工的主要类型

1.超声铣削

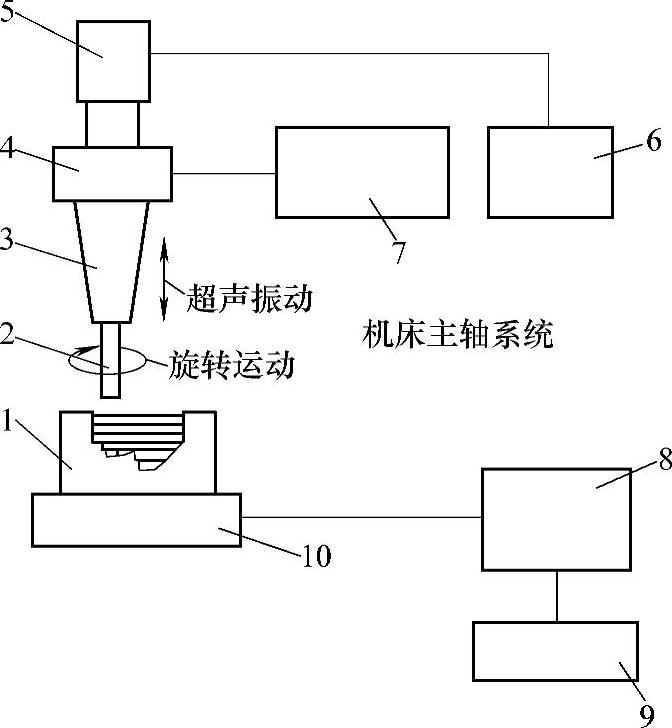

超声铣削加工装置如图6.5-7所示。可以看出,采用简单形状工具,如截面为圆形、方形、管状等,可以像铣刀一样在实现三维复杂型腔的加工。通过工具损耗的在线补偿和控制技术,超声铣削加工可以在数控机床上实现。

2.超声钻孔

根据钻头的振动方向,超声钻孔装置可分为纵向振动和扭转振动超声钻孔装置两种。

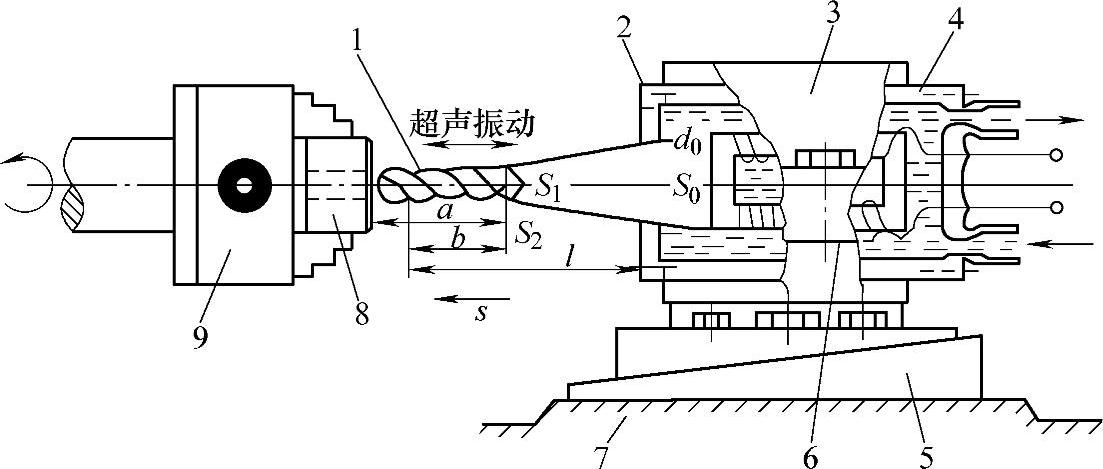

(1)纵向振动超声钻孔 图6.5-8所示为在车床安装使用的纵向振动超声钻孔装置。

用来调整钻头中心高的调整垫板5安装在车床溜板7上。纵向振动系统(包括换能器、变幅杆、钻头)通过变幅杆位移节点处的法兰盘2固定在水套4上。钻头进行纵向振动。工件8装夹在卡盘9上,并作回转运动。变幅杆采用指数形或圆锥形。工具可按等效质量或局部共振原理进行计算。

安装在立式钻床上的纵向振动超声钻孔装置要求换能器必须能够旋转。来自超声波发生器的励振和励磁电流通过电刷引到集流环上,再经过焊接在集流环上的铜导线与可以旋转的换能器相连。试验结果表明,使用集流环—电刷结构对换能器的阻抗影响很小,可以忽略不计。

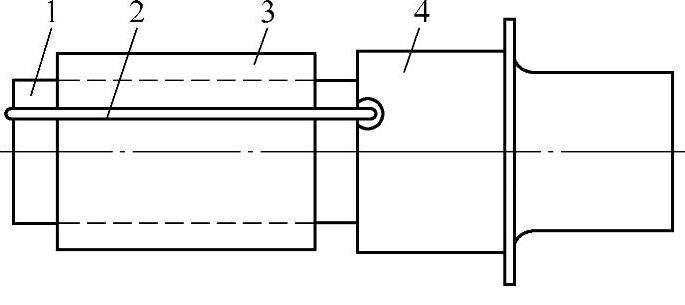

图6.5-7 超声铣削加工示意图

1—工件 2—工具 3—变幅杆 4—换能器 5—主轴电动机 6—驱动器 7—发生器 8—驱动卡 9—工控机 10—工作台

纵向振动超声钻孔装置适用于加工铝、木材等硬度小的材料,不适用于加工碳素钢、不锈钢等硬度比较高的材料。

图6.5-8 卧式纵向振动超声钻孔装置

1—钻头 2—法兰盘 3—上支架 4—水套 5—调整垫扳 6—下支架 7—车床溜板 8—工件 9—卡盘

(2)扭转振动超声钻孔 扭转振动超声钻孔装置的类型有下面几种:

1)采用铁氧体扭转振动换能器的超声振动钻孔装置。

2)采用卷筒磁致伸缩扭转振动换能器的超声钻孔装置,如图6.5-9所示。

3)羊角形扭转振动超声钻孔装置,如图6.5-10所示。

4)螺旋沟槽式扭转振动超声钻孔装置,如图6.5-11所示。

5)采用弧形镍芯的扭转振动超声钻孔装置,如图6.5-12所示。

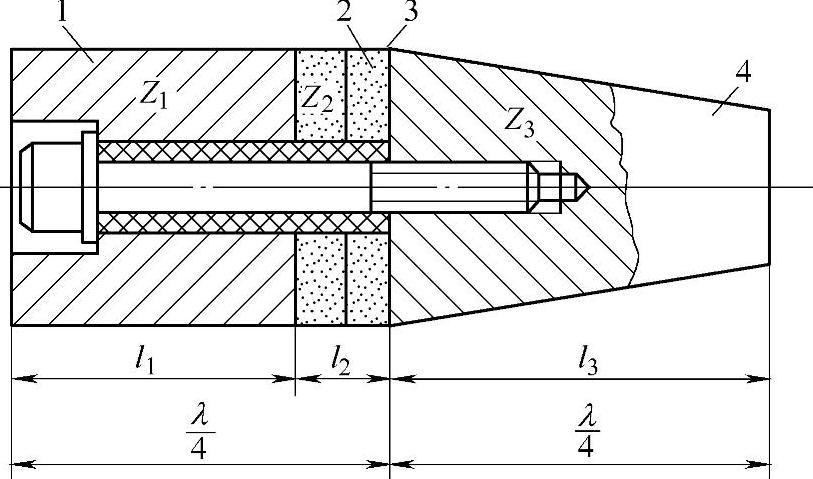

羊角形扭转振动超声钻孔装置使用的纵向振动换能器有磁致伸缩换能器和夹芯式压电换能器两种,为了减小超声钻孔装置的体积,提高换能器的电声转换效率,增加变幅杆的放大倍数,省去一套循环小冷却装置。可采用四分之一波长夹芯式压电换能器,如图6.5-13所示。图6.5-13左边由两片压电陶瓷片和反射罩(也称后盖板)组成λ/4换能器,右边为λ/4变幅杆,二者采用螺钉压紧方式连接在一起。

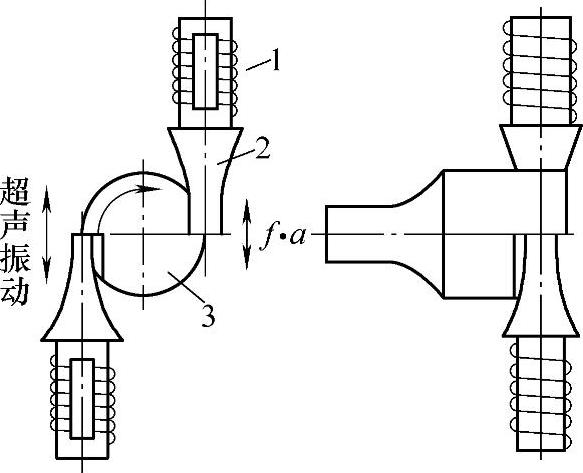

图6.5-9 卷筒式扭转振动换能器

1—卷筒式镍芯 2—励磁线圈 3—极化线圈 4—扭转振动变幅杆

图6.5-10 羊角形扭转振动装置

1—纵振换能器 2—纵振变幅杆 3—扭转变幅杆

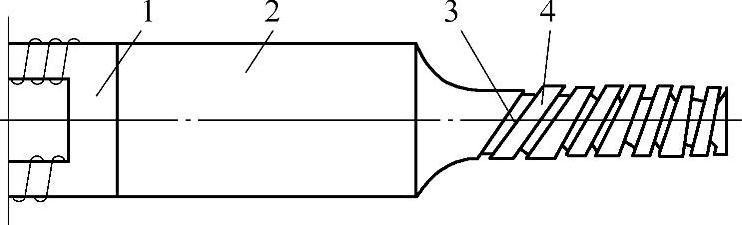

图6.5-11 螺旋沟槽式扭转振动装置

1—纵振换能器 2—变幅杆 3—螺旋沟槽 4—螺旋线

图6.5-12 弧形扭转振动装置

1—弧形镍芯 2—线圈 3—扭转振动变幅杆

λ/4变幅杆的位移节点设置在变幅杆的输入端,此处振幅为零,同时又可作为换能器的安装平面。

在选择反射罩、压电陶瓷片及变幅杆材料时,应注意使其声阻抗Z(Z=ρc)满足以下条件

Z1>Z2>Z3

压电陶瓷片的直径D2与长度l2按所选超声波发生器输出电功率来计算。在自然风冷条件下,我国生产的压电陶瓷片能承受的声强为0.3~0.5W/cm2。两片压电陶瓷片能承受的功率应大于超声波发生器输出的电功率。

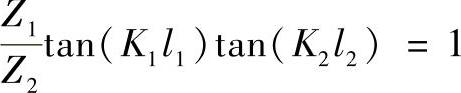

λ/4换能器的共振频率方程为

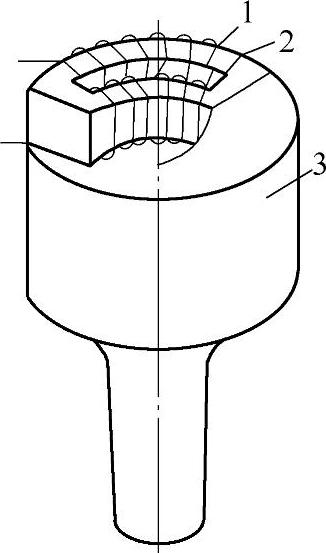

图6.5-13 λ/4夹芯式压电换能器

1—反射罩(后盖板) 2—压电陶瓷片 3—位移节点 4—λ/4变幅杆

式中, 。

。

λ/4变幅杆起振幅放大作用和阻抗匹配作用,使超声能量由换能器向负载传输。

扭转振动超声钻孔的主要优点如下:

1)降低了钻削转矩。普通钻削时刀刃始终与切屑接触将切屑从工件上挤切下来,而超声钻孔时作用在工件上的是脉冲力矩。在超声振动的作用下,刀、屑之间的摩擦因数大大降低,因而钻削转矩也大大减小了。(https://www.xing528.com)

2)排屑容易。由于刀、屑之间的摩擦力大大降低,有利于切屑的排出。能充分发挥切削液在加工过程中的作用。切削液在超声振动的作用下,产生超声空化现象,即产生超声频的抽吸、挤压作用,使切削液渗入切削区,进一步降低了刀、屑之间的摩擦因数,并降低了切削温度,减少了切削氧化和变形,使切屑易于排除。

3)降低了切削温度。扭转振动超声钻孔时,作用在刀刃附近的是脉冲式的瞬时温度。在一个振动周期T内作用的时间为tc。而在(T-tc)的时间内,此热量又迅速地被切削液、钻头、切屑、工件传导出去,使切削区温度大幅度降低。在这种状态下钻削可以削除积屑瘤,减少切屑氧化和变形。加工表面可保持原金相组织,不出现表面氧化或硬化现象。

4)提高了加工精度。超声钻头的“刚性化效果”使得钻头不易变形,不易钻偏,因此加工精度也大大提高,加工误差主要为机床和夹具误差。若使用高精度机床,可实现精密加工。

5)降低了表面粗糙度值。基于钻头变形小、消除了积屑瘤、切削温度低、切屑硬度低、易于排除、不会损伤已加工表面等优点,使工件表面粗糙度值大大降低。

6)提高了钻头的寿命。扭转振动超声钻孔时,由于切削力小、切削温度低,不产生积屑瘤和崩刃现象,从而可使钻头寿命大大提高。

扭转振动超声钻孔不受工件材料的限制,可以显著地提高孔的加工精度,降低表面粗糙度值,并可实现自动进给,成倍地提高加工效率。

3.超声镗孔

扭转振动超声镗孔试验是在C618K车床上进行的,卸去车床刀架,将羊角形扭转振动超声镗孔装置安装在车床溜板上的刀架处。三爪卡盘带动工件转动,镗刀在扭转振动的同时,由纵向溜板带动进给,完成对工件的超声镗孔。

在羊角形扭转振动超声镗孔装置中,磁致伸缩换能器将超声波发生器输出的电振荡信号转变成超声频机械振动,两只纵向振动磁致伸缩换能器沿扭转振动变幅杆的切向与之钎焊。当纵向振动磁致伸缩换能器在扭转振动变幅杆的切向作纵向振动时,在扭转振动变幅杆的输出端就输出沿圆周方向的扭转振动。镗刀与扭转振动变幅杆之间采用莫氏锥及螺纹连接。扭转振动变幅杆通过位移节点处的法兰盘固定在支座上,支座又利用刀架的连接面固定在溜板上。由于镗刀在切削过程中始终作圆周方向的振动,使切削过程变为脉冲的断续切削,从而改变了切削过程的状态,获得了理想的切削效果。

(1)试验条件 超声波发生器输出电功率为500W,频率f=16~23kHz,具有频率自动跟踪功能。镗杆尺寸为ϕ12mm×152mm和ϕ6mm×100mm。刀头材料为YW1。刀具角度:γ0=0°,α0=8°,κr=75°,κr'=5°。刀具修光刃0.8mm。振动频率为20.7kHz。

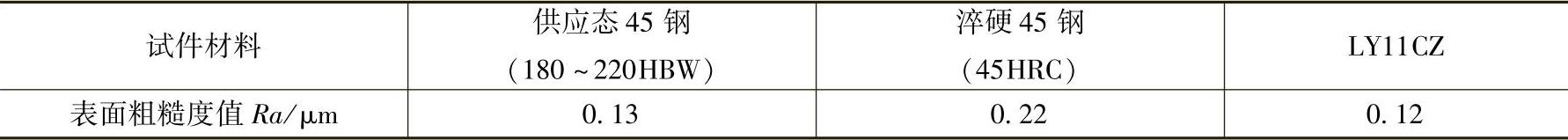

(2)试件材料

1)45钢,供应状态,硬度为180~220HBW。

2)45钢,淬火,硬度为44~47HRC。

3)铝LY11CZ。

4)切削液为全损耗系统用油加锭子油。

(3)切削现象观察

1)切屑形态。超声镗孔所得到的切屑与普通镗孔完全不同。普通镗孔的切屑短而厚,圈与圈之间紧密,与刀具前刀面接触的切屑表面很粗糙,切屑薄厚不均。超声镗孔时的切屑薄而长,有时呈带状,即使不成带状,切屑圈与圈之间间距大,薄厚均匀一致,切屑与刀具前刀面的接触面十分光亮而平滑,切屑具有一定的韧性,不容易折断。在镗孔深度为30mm时,也能得到一根切屑,且由主轴内孔排出。由此可见,超声镗孔时切屑变形小,排屑容易。

2)已加工表面状态。超声镗孔后的试件已加工表面状态与普通镗孔完全不同。它所得到的表面类似于超精研表面,呈网状花纹。将加工后的试件孔对着光看,侧壁会反射出七色光芒。

3)消除自激振动,镗削过程稳定。超声镗孔过程中,尽管刀杆悬伸长,刚性很差,但405r/min的转速下仍能稳定地镗孔。在切削过程中,可以听到咯、咯……的声音,显得切削很轻松。一旦关掉超声波发生器,即使在主轴转速很低的条件下,对供应状态的45钢进行普通镗削,也马上出现振动,并伴有吱、吱……的尖叫声,使切削无法进行。当镗削淬硬至45HRC的45钢时,关掉超声波发生器,刀刃马上崩掉。可见超声镗孔使切削过程稳定。

4)积屑瘤和鳞刺消失。在试验条件下,切削速度取3~32m/min。在这个速度范围内,始终没有积屑瘤,刀刃十分光滑,已加工表面没有鳞刺。

5)刀具磨损很小。采用超声镗孔方法,连续镗削40个ϕ16mm×32mm的孔,刀具看不出明显的磨损。超声镗削淬硬钢,刀具略有磨损。

6)切削温度很低。对供应状态的45钢或淬硬至45HRC的45钢进行超声镗孔,切屑可以用手拿,且感觉不到灼手,超声镗孔时产生的切削热很少。

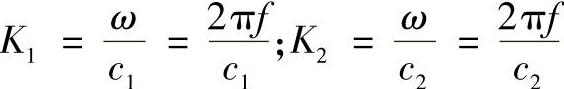

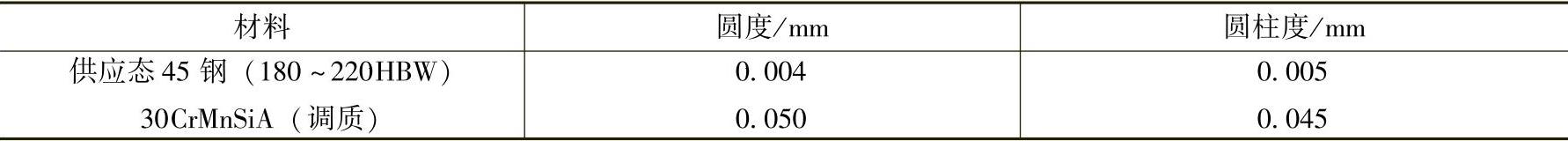

(4)工艺效果

1)加工精度。对供应状态的45钢、淬硬45钢、铝LY11CZ进行超声镗孔试验。试件外形尺寸ϕ22mm×105mm,镗孔ϕ16mm×105mm。试验条件:n=140r/min,s=0.12mm/r,ap=0.075mm。圆度、圆柱度误差列于表6.5-8。由于在试验条件下普通镗孔无法进行,所以不能进行对比试验。

表6.5-8 超声镗孔时的圆度、圆柱度误差

由表6.5-8可见,超声镗削深径比大于5的孔可以达到磨削和研磨的加工效果。

2)表面粗糙度。在上述试验条件下,超声镗孔后的表面粗糙度值列于表6.5-9。可以看出,超声镗孔完全可以代替磨削和研磨。

表6.5-9 超声镗孔时的表面粗糙度值测量结果

4.超声铰孔

铰孔是精密小孔加工经常采用的方法。然而,普通铰孔时铰刀与孔壁挤压严重,切削区温度高,切削转矩大,刀具寿命和加工质量受到很大影响。即使在加工过程中采用冷却液降低切削温度,表面粗糙度和刀具寿命仍不理想。采用超声振动铰刀干式铰孔,实现了脉冲力作用的分离型振动切削,表面质量和加工精度得到较大的提高。

(1)超声振动铰孔与试验条件

1)超声振动铰孔的实现。将超声波能量通过声学系统施于铰刀,使其以一定的超声频率和振幅作圆周方向的扭转振动。声学系统安装在C618K车床上构成振动铰孔系统。刀具以一定振幅和频率振动,形成脉冲力作用的分离型振动切削,消除了普通切削过程中的弹性挤压振动,使切削过程变为有规律的脉冲断续切削,切削力降为普通切削的1/3~1/10,切削温度接近室温,且系统稳定,刚性加强。

2)试验条件。超声波发生器输出功率为0~500W,频率16~23kHz,具有频率自动跟踪性能。铰刀选用普通机用铰刀并进行结构改造。在铰刀尾部制作莫氏锥孔与声学系统连接,并使铰刀满足共振条件。在切削部分波节处磨削一定宽度,使其直径小于切削部分不参与切削。试验材料为供应态45钢(180~220HBW)和30CrMnSiA钢(调质)。系统振动状态:振动频率为20.7kHz,振幅固定,水滴雾化。冷却条件为干式铰孔。

(2)超声振动铰孔过程的特有现象

1)切屑形态。超声振动干式铰孔试验材料形成的切屑呈弹簧状,细丝,薄而长且薄厚均匀一致,有韧性,不易折断,颜色与基体基本相同。切屑与刀具前刀面的接触面十分光亮平滑。

2)加工表面状态。超声振动干式铰孔得到的加工表面类似于超精研,表面呈灰白色,上面布满均匀的网状格纹,对着字母看字母在侧壁清晰可见,没有普通铰孔时的挤压刻痕。

3)积屑瘤和鳞刺消失。在试验条件下,铰孔时会听到有规律的“咯、咯”声,试验过程中始终没有发现积屑瘤,刀刃十分光滑。加工表面无鳞刺。

4)切削温度保持室温。在试验过程中切屑没有明显温升,用手拿不感觉灼手。可见,超声振动干式铰孔切削热很小,刀具看不出明显磨损。

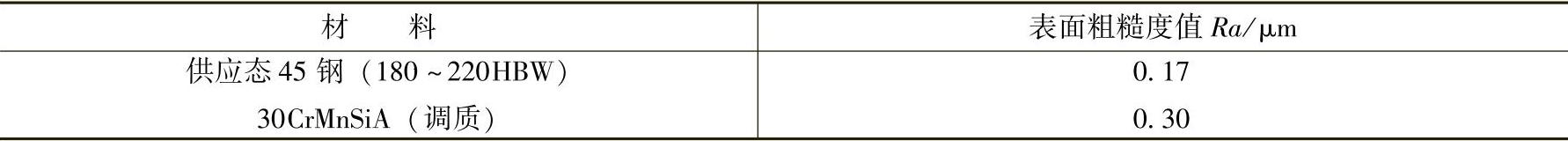

(3)超声振动铰孔的效果

1)加工精度。对供应态45钢、30CrMnSiA钢(调质)进行铰孔。试件外径为16mm,长为60mm,铰孔ϕ10mm,在转速n=292r/min,进给量s=0.1mm/r,铰削余量双边0.3mm的条件下,3个试件为一组,取其测量平均值,其结果见表6.5-10。

表6.5-10 加工精度

试验数据说明,超声激振铰刀干式铰孔可达到或超过磨削效果。

2)表面粗糙度。在上述试验中,用表面轮廓仪测量试件表面粗糙度值,其结果见表6.5-11。可见,超声振动干式铰孔可获得较小的表面粗糙度值。

表6.5-11 超声振动干式铰孔表面粗糙度值

5.超声螺纹加工

在难切削材料的零件上攻大型螺纹,提高生产效率的途径之一是在机床操作系统内产生超声波振荡。因为此时在丝锥切削的侧面摩擦力突然会减少,这就可以充分地避免夹伤。同时,还可以明显地看出切削力的减小。

在加工螺纹时装上超声波振荡,利用一只丝锥一次进刀就完成了攻螺纹。不仅仅攻透通孔,而且可攻不通孔。可在返行程中消除丝锥楔紧,可以获得优质表面的精度为二级的螺纹。

为了攻螺纹,在成批生产和大批生产的情况下应配备超声波攻螺纹的机床。它们具有同样结构的执行机构,但机床主运动的带动功率、外廓、超声波变换器的功率和其他方面都有区别。

为了满足试制和小批生产的需要,可专门制造超声波攻螺纹头,可以将它装在任何的钻床和摇臂钻床上使用。在这些设备上要使用专门的丝锥。它与标准丝锥的区别是长度超声波波长的一半,尾端的形状也不同,要保证超声波攻螺纹头中心点接触的牢靠及与机床接触的牢靠。专用丝锥的切削部分的几何形与尺寸同标准的丝锥是一样的。装上超声波攻螺纹,也可使用标准丝锥,将丝锥固定在弹簧的夹头上即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。