5.5.1.1 基本原理

电化学抛光定义为在一定电解液中金属工件作阳极溶解,而使其表面粗糙度值下降,光亮度提高,并产生一定金属光泽的技术。该技术的发展要追溯到1911年1月19日莫斯科大学什彼达尔斯基获得的“使金属和金属电镀层表面具有抛光光泽的方法”专利。而对此进行较系统研究,并推广到工业化应用中的是法国P.A.Jacquet在铜和镍方面的研究。目前,此技术已在金属精加工、金相样品制备及那些需要控制表面质量与表面粗糙度的领域获得了极其广泛的应用,显示出机械抛光及其他表面精加工技术无法比拟的高效率、表面无加工硬化层、耐蚀、美观等一系列优点,涉及的材料有纯金属、碳素钢、合金钢、非铁金属及其合金、贵金属等几乎所有金属材料。

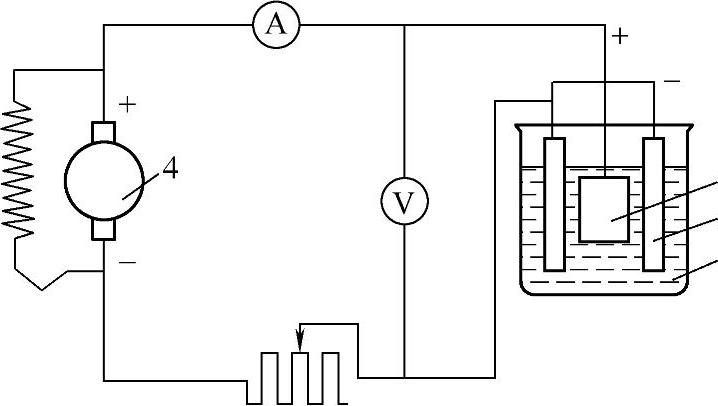

图5.5-1表明了电化学抛光的基本原理:把准备进行电化学抛光的零件放在导电的特制溶液——电解液中,接通阳极(零件)和阴极之间的电流,在一定条件下可使零件表层溶解,而使表面不平处平滑。

图5.5-1 电化学抛光原理图

1—电解液 2—阴极 3—阳极 4—发电机

从外表上看,电化学抛光与镀镍、镀锌,尤其是与镀铬很相似,但他们仍有一些原则性的区别和不同的特点。电镀时,零件与电源的负极连接,金属在零件上沉积;但电化学抛光时,零件与电源正极连接,而零件表面上的金属产生溶解现象。电镀的主要目的是尽可能获得良好的镀层(没有疏松孔,与原金属有良好的结合力、均匀度等),而电化学抛光却是在金属表面溶解最少及零件(阳极)表面溶解最均匀的条件下,尽可能得到光滑的表面。

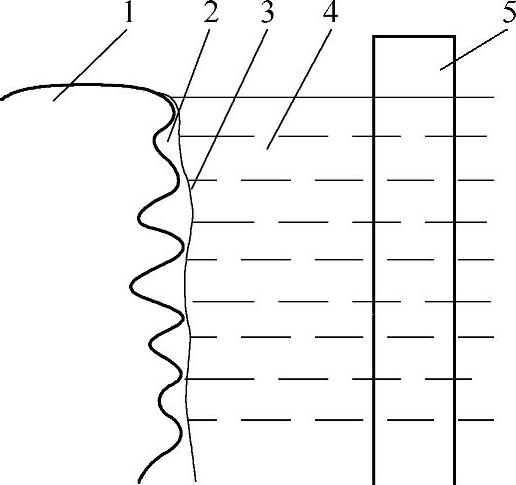

电化学抛光时,零件在阳极上可能发生以下一种或几种反应:

1)金属氧化成金属离子溶入到电解液中:Me→Men++ne。

2)阳极表面生成钝化膜:

3)气态氧的析出:4OH-→O2+2H2O+4e。

4)电解液中各组分在阳极表面的氧化。

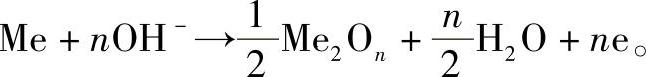

图5.5-2 薄膜在阳极表面的分布情形

1—阳极 2—阳极薄膜 3—电阻最大的薄膜层 4—电解液 5—阴极

电化学抛光时,靠近阳极的电解液层在抛光表面上形成了一层粘而厚度不均的薄膜,如图5.5-2所示。该层薄膜是由靠近阳极的电解液被金属盐所饱和而形成的。显然,在金属阳极表面凸起处顶部上的这种薄膜比在凹陷处的要薄。

电化学抛光后的阳极表面状态主要取决于上述几种反应的强弱程度。然而,由于电化学抛光过程的复杂性,至今提出的各种电化学抛光机制均存在一定的局限性。下面简单介绍两个有代表性的理论。

1.粘性膜理论

由P.A.Jacquet提出的粘膜理论认为,当电流通过电解液时,在阳极表面生成一层由阳极溶解产物组成的粘性液膜,它有较高的粘度和较大的电阻,而其厚度在粗糙表面的各个部分是不相等的,在凹陷部位的厚度大于凸起部位的厚度。由于阳极表面的“绝缘”程度不同,因而阳极表面上的电流分布不均匀,凸起部位的电流较凹陷部位的电流大。所以,凸起部位的溶解相对较快,结果便导致粗糙表面被宏观抛光。该理论的局限性在于不能回答电化学抛光过程中是否会发生阳极金属的钝化氧化问题,也不能解释电化学抛光过程中所特有的阳极极化问题。

2.钝化膜理论

该理论认为,在电化学抛光过程中,阳极极化其表面生成钝化膜,只有致密的钝化膜才能抑制表面的结晶学腐蚀。由于阳极表面上凸起和凹陷部位的钝化程度不同,其中凸起部位的化学活性较大,且开始形成的钝化膜往往不完整呈多孔性,而凹陷部位处于更为稳定的钝化状态。因此,凸起部位钝化膜的溶解破坏程度比凹处的大,其结果是凸起部位被腐蚀。如此反复,直至获得稳定致密的钝化膜层,这使电化学抛光效果可达极值。该理论虽在微观抛光上获得了较完善的解释,但又不能较好地说明电化学抛光的全过程。

5.5.1.2 影响电化学抛光效果的主要因素

1.电解(抛光)液成分

抛光液通常有酸性、中性和碱性三种。其中酸性抛光液有:磷酸系、硫酸系、高氯酸系、磷酸-硫酸系,以及在各系基础上派生出的硫酸-铬酐、磷酸-铬酐、硫酸-磷酸-铬酐,再配以各种添加剂而成的抛光液。通用性较好的酸性抛光液为磷酸-硫酸系抛光液。

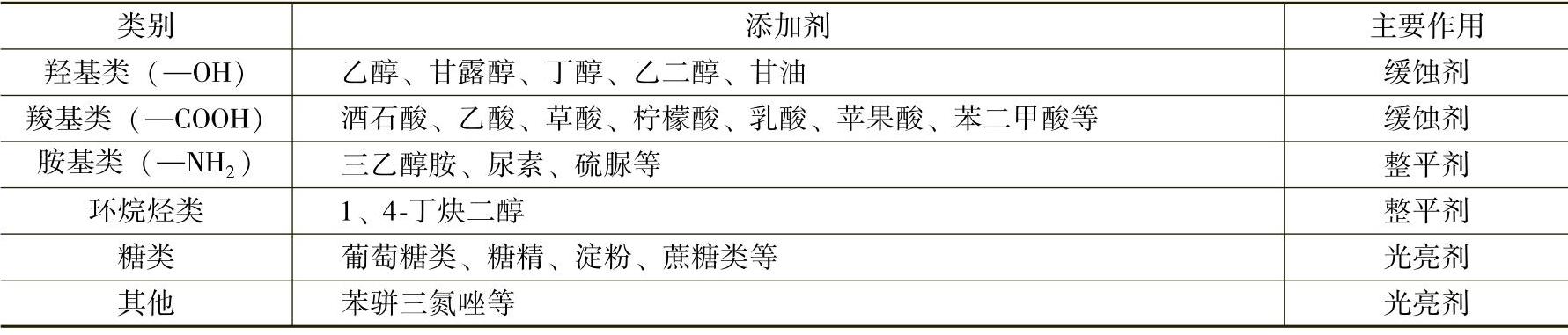

电化学抛光液中加入少量添加剂,可显著改善溶液的抛光效果。刘爱华等研究发现:含羟基(—OH)、羧基(—COOH)类添加剂主要起缓蚀作用;含胺基(—NH2)、环烷烃类添加剂主要起整平作用;糖类及其他杂环类添加剂主要起光亮作用。但它们的作用并非截然分开,相互匹配可发挥多功能的作用。常用的有机物添加剂见表5.5-1。

表5.5-1 抛光液中常用有机添加剂

2.电流密度

加工时间相同,电流密度大时表面整平和金属溶解的速度都较快,但电流密度太大会使阳极溶解过快,易出现浸蚀现象。不平处的相对整平率(即电化学抛光后不平高度与原来表面不平高度之比)在同一电量时与电流密度无关。

3.电位

在将抛光液的温度控制在一定范围之内的前提下.如果电位太低,则无粘液膜形成,也无电解抛光作用发生,试样表面灰白;若电位略微升高时,虽有粘液膜的产生,但很不稳定,一旦形成也会立即溶入电解液中,也不产生抛光作用,仅有浸蚀现象产生;如果电位进一步增加,达到某一定值之后,才开始产生稳定的粘液膜,电解抛光才得以产生,并有氧气逸出,抛光效果逐步提高。随着电位的持续升高,粘液膜的厚度也相应增加,薄膜层的电阻上升,抛光电流基本保持不变,在这种电位下,氧气逸出较为迅速,局部溶液升温很快,抛光效果最佳,光亮度显著增加,这一区域是电解抛光的最佳区域。在这一区域中若电位很高,由于局部温度较高,抛光质量较好,但操作工艺不易控制。若电位再度升高,薄膜被击破,电阻反而下降,此时便有凹坑出现,使抛光效果变差。

4.电解液温度

电解液温度是影响抛光质量的重要因素之一。在一定的电解液中,要取得良好的抛光效果,电解液的使用温度必须要有一定的限制。抛光温度较高时,电解液的电阻下降较快,因而产生平稳电流密度所需的电位也随之下降,则阳极粘膜层难以维持,致使表面质量下降,甚至产生过抛或腐蚀的现象;若温度过低,则溶液粘膜层粘度较大,离子传质速度较慢,电解抛光过程中的浓差极化较为明显,没有抛光效果或效果极差 因此只有将温度控制在一定的范围之内,才足以克服抛光液温度较高和较低的不足。实验表面,对于钢料,电解液温度从30℃提高到100℃时,将使金属的溶解速度几乎增大1.5倍。因此,要使尺寸精确的零件均匀地进行电化学抛光,就必须尽可能使溶液的温度保持恒定。

5.电化学抛光持续时间

工件不平处的整平速度和溶解的金属层厚度,在很大程度上与电化学抛光的持续时间有关。在最开始的一段时间内整平效果最明显。再继续延长时间,则相对整平率的变化很小,这是因为金属在凹陷处与凸起处的溶解条件上的差别随着凸起处的整平而减少的缘故。溶解的金属层厚度与电化学抛光的时间成正比。

6.金属的金相组织与原始状态

在相同或相近的工艺条件下,不同的工件材质可能得到完全不同的表面粗糙度值。电化学抛光对于金属的金相组织的均匀性反应十分敏感。金属的金相组织越均匀细密,其抛光效果越好。如果金属以合金形式组成,则应选择使合金成分均匀溶解的电解液。另外,同样的材质热处理状态不同,也会影响表面粗糙度值。抛光前表面应去掉油污、变质层等。此外,阴极材料、阴极形状和极间距离等对抛光质量也有影响。

5.5.1.3 电化学抛光工艺流程

电化学抛光的工艺流程包括零件的机械与化学预处理、电化学抛光和抛光后零件的加工。实践证明,电化学抛光工艺对保证产品质量关系极大。如抛光前零件必须机械加工到一定的程度,使零件表面具有一定的表面粗糙度和几何形状的精度,这样才有利于进行电化学抛光。在抛光前零件表面必须进行化学预处理,如化学除油等,不把油污去掉,势必会影响抛光的质量。在电化学抛光过程中,必须严格掌握各个工艺参数,如时间、温度、阳极电流密度等,只有这样才能达到抛光尺寸精确、抛光表面光泽好的目的。在电化学抛光后,必须在断电源几秒钟之内使零件离开电解液,并马上用流动冷水冲洗,以防止钝化膜的溶解,保持表面光泽。因此,在电化学抛光过程中,严格遵守工艺流程是很重要的。

生产实践证明,电化学抛光时,零件应当满足下列要求:

1)零件表面不应有砂眼、裂缝、夹杂物等缺陷。

2)零件材料的金相组织应均匀紧密。

3)根据零件的最后要求,零件表面应进行预加工。

4)镀层表面不应有疱状结瘤、树枝状结晶、氢气孔、层状结晶组织和镀焦处等。

5)如果电化学抛光后,零件还要进行电镀,那么零件表面的镀层的厚度应包括电化学抛光时溶解掉的余量。

典型电化学抛光工艺流程如下:装料→除油→清洗→除锈(或除旧膜)→清洗→抛光→清洗→钝化→清洗→晾干→卸料。

1.电化学抛光前零件的预处理

首先,金属表面的粗糙度值应当满足电化学抛光前的基本要求,Ra达到0.16~0.08μm即可。当电化学抛光用于整平时,如预加工到Ra为0.08~0.04μm,则可达到很好的整平效果。其次,电化学抛光前,应对零件进行化学处理。化学处理目的在于除去零件表面上的油脂、氧化皮和腐蚀产物等。

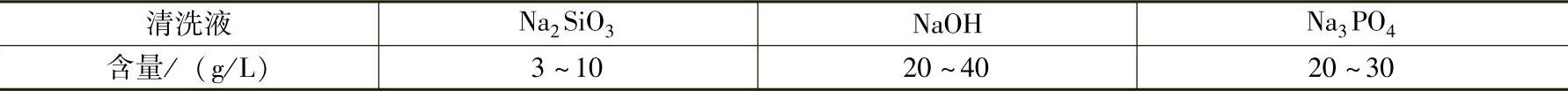

1)对于矿物油、抛光膏,可以用汽油、二氯乙烷等有机溶剂清洗零件,也可以用表5.5-2所列溶液代替有机溶剂。

表5.5-2 去除零件表面矿物油、抛光膏的溶液

(https://www.xing528.com)

(https://www.xing528.com)

注:除油时间为15~30min。

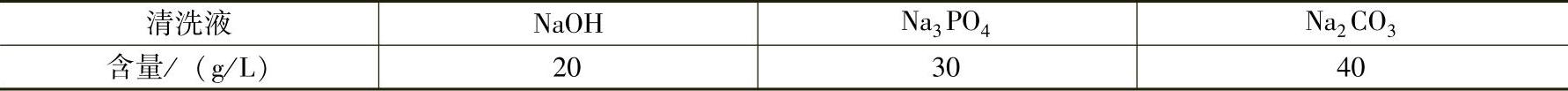

2)对于植物油和动物油等油脂,在使用有机溶剂清洗后,还应接着在表5.5-3所列溶液中进行电化学除油。

表5.5-3 去除零件表面植物油、动物油的溶液

注:溶液温度为80~90℃;电流密度为0.05~0.1A/cm2;持续时间为5~7min。

这里要注意以下三点:

①进行电化学除油时,被加工零件为阴极。

②钢铁材料零件除油时,在出槽前要进行1~2min的阳极加工。

③经除油以后的零件要先用热水浸洗,然后再用流动冷水冲洗(也就是说,除油效果很好的零件应当是被水均匀浸润过的)。

3)对于氧化皮和腐蚀产物,可采用先经弱酸浸蚀,然后再修光表面的方法去除。应当指出,虽然电化学抛光可去除金属表面的氧化皮,但用电化学抛光去除比较厚的氧化皮,一方面要延长抛光时间,另一方面去除氧化皮后如金属表面上有缺陷用电化学抛光可能消除不了。因此,氧化皮应当在电化学抛光去前去除。

2.电化学抛光

零件预处理完成后,可将电解液按需要进行加温处理,同时装夹零件。装夹零件时特别注意调好极间距离。当温度达到要求时,接好电源线,然后把夹具(带工件)一并放入电解液中。零件的上部应沉入电解液表面不少于15~20mm。接通电源,调好电解规准,当阳极电流密度达到规定值时开始计时。在抛光过程中要加强搅拌,以使气体析出,保证产品质量。到预定时间后,马上切断电源,并立即取出工件,连带夹具放入流动水中冲洗3~5min并马上干燥。至此,整个电化学抛光工作完成。

3.电化学抛光后零件的加工

对于多数材料,如果电化学抛光是零件加工处理的最后工序,那么用冷水冲洗后要马上进行干燥擦拭,然后入库保存。

对于钢件,如果电化学抛光是最后工序,那么用冷水清洗后,还应在w(NaOH)为10%的溶液中于70~95℃下处理15~20min。这种处理会加强覆盖在钢件表面上的钝化膜的紧密性,从而大大提高零件表面的耐蚀性能,同时也能防止零件表面变暗或出现无光泽的斑点。钢件经NaOH溶液中处理后,应先在70~90℃的热水中清洗,再用冷水清洗干净并马上进行干燥处理。干燥以后再行入库。

如果电化学抛光零件表面需要进行电镀,那么为了提高镀层的结合力,必须除去表面上的钝化膜。在电化学抛光和水清洗后应在w(H2SO4)为5%的溶液中浸10~20s,此后把零件在流动冷水中冲洗3~5min,马上放入电镀槽中。如果电化学抛光的零件要隔一段时间再进行电镀,那么已抛光了的零件在电镀前还应进行除油和弱浸蚀,才能进行电镀工作。

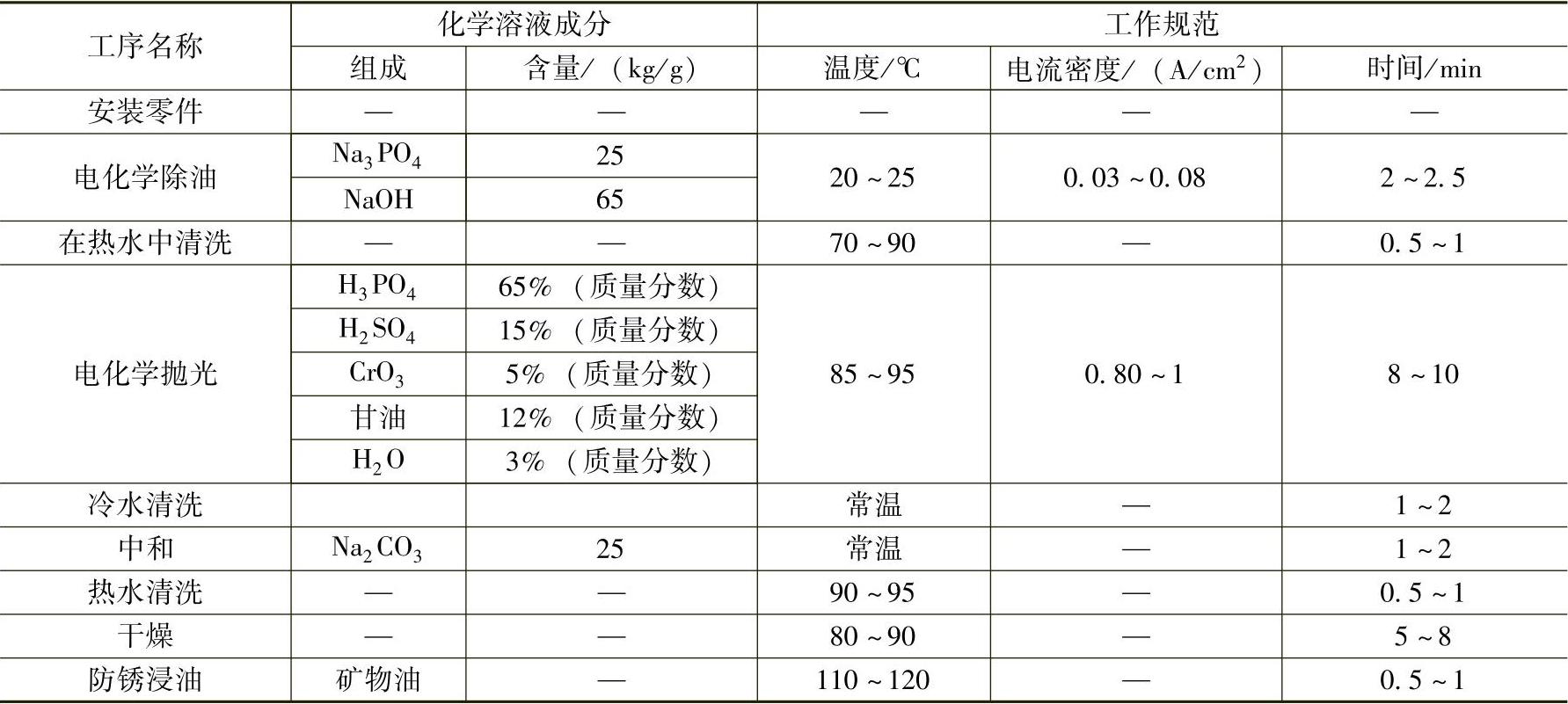

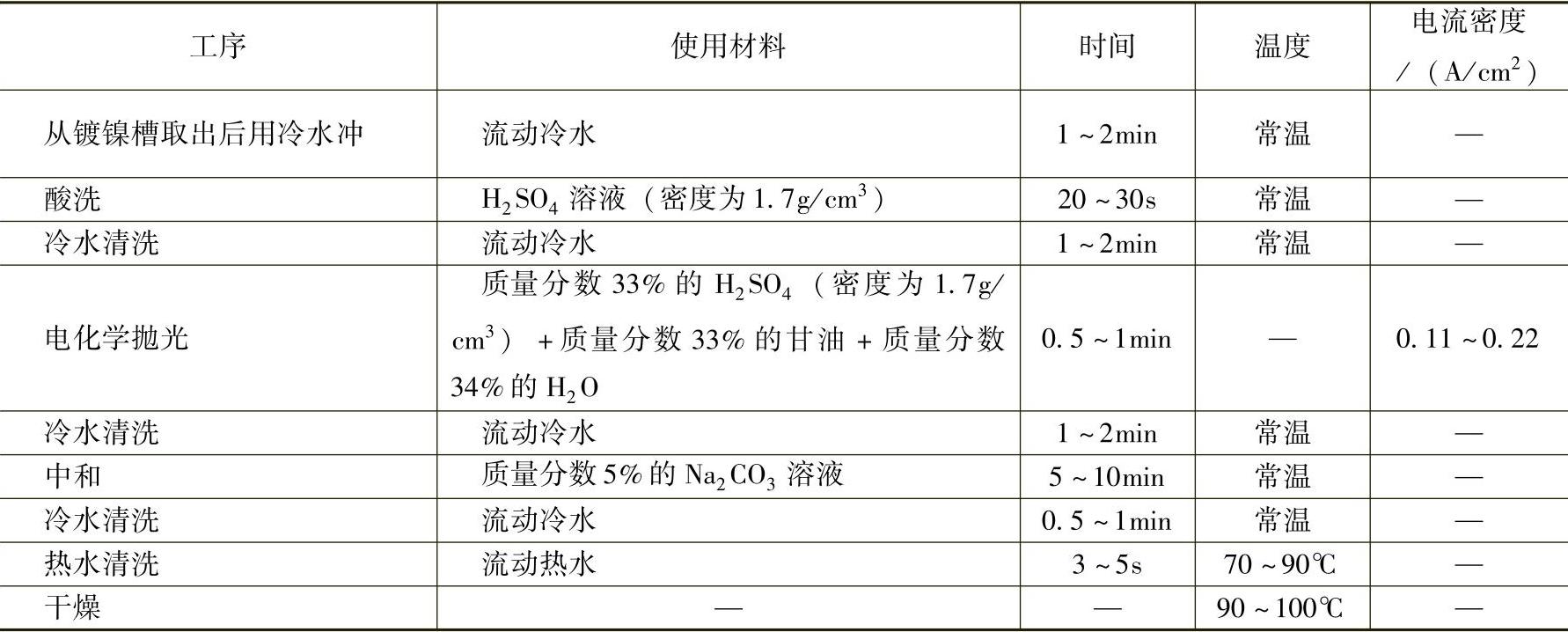

下面就电化学抛光工艺举两个典型例子,见表5.5-4与表5.5-5。

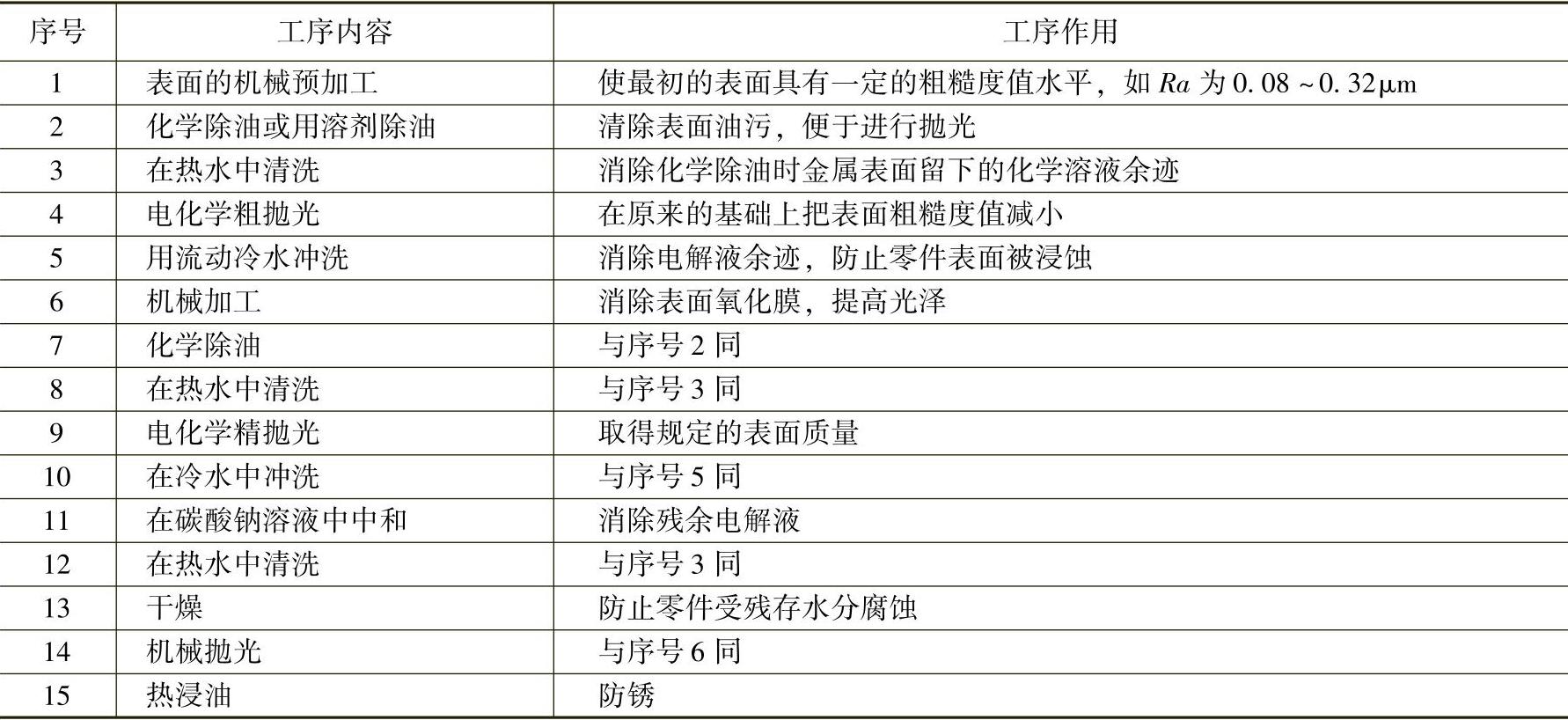

表5.5-4 20Cr13反射罩电化学抛光工艺流程

表5.5-5 镀镍层电化学抛光工艺流程

4.电化学抛光工艺流程的分类

根据零件电化学抛光的目的不同,电化学抛光工艺流程有下列几种:

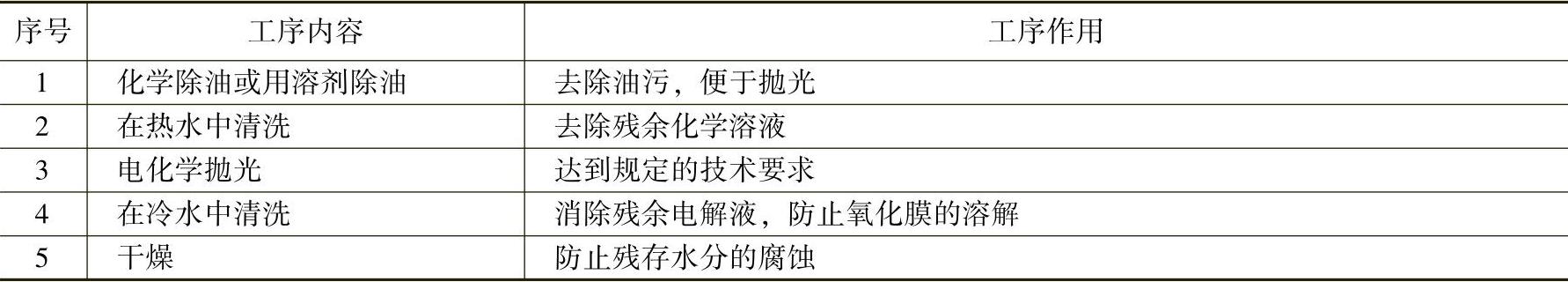

1)重要零件的加工。若原加工件的表面抛光后要得到很高的表面质量,可按表5.5-6所列的流程进行。

表5.5-6 重要零件的电化学抛光

2)对冷轧或冲压制成的不重要的零件进行电化学抛光,主要是为了消除表面变形层,降低表面粗糙度值,提高耐蚀性。这种类型的零件其工艺流程可按表5.5-7所列的流程进行。

表5.5-7 冷轧或冲压制成的不重要零件的电化学抛光

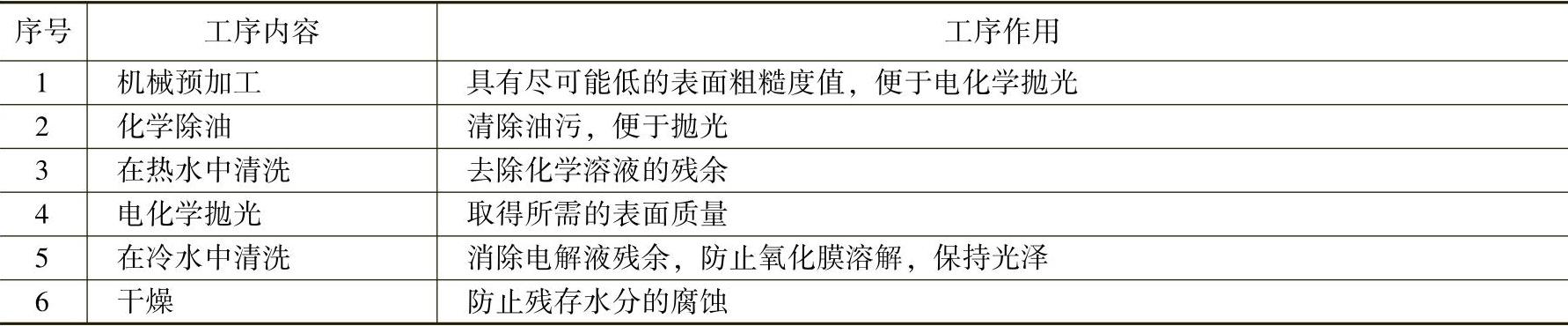

3)对不重要的装饰性零件进行电化学抛光,其目的主要是为了提高光泽,防止生锈。其工艺流程按表5.5-8所列的流程进行。

表5.5-8 不重要的装饰性零件的电化学抛光

4)对于冷轧或金属冲压制成的重要零件进行电化学抛光,工艺流程可按表5.5-9所列的流程进行。

表5.5-9 冷轧或冲压制成的重要零件的电化学抛光

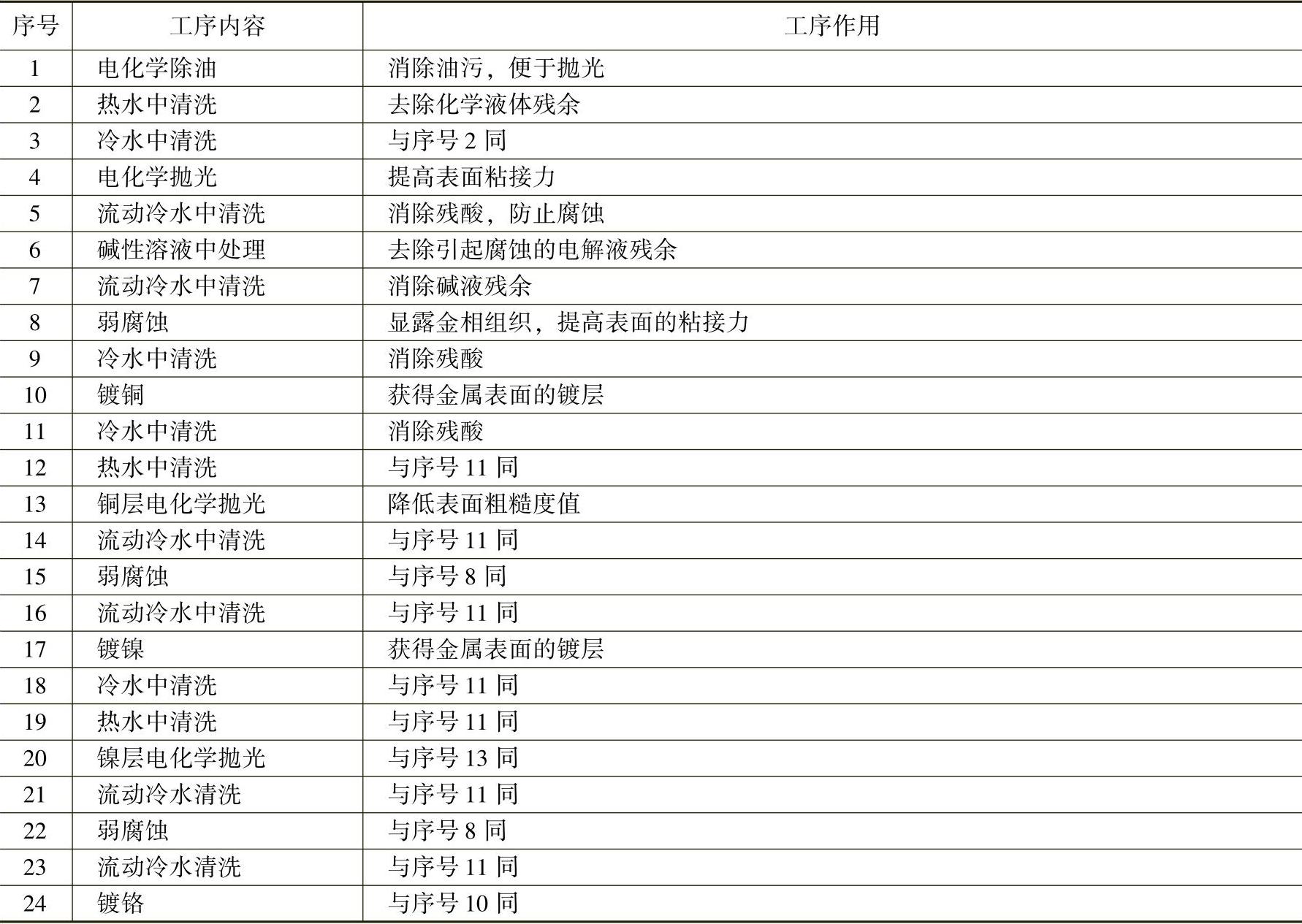

5)对于多层电镀零件,电化学抛光按表5.5-10所列的流程进行。

表5.5-10 多层电镀零件的电化学抛光

5.电化学抛光注意事项

电化学抛光时为了保证产品质量,做到安全操作,必须注意下列事项:

1)应当保证所析出的气泡能自由排出,防止形成气体绝缘层,影响抛光质量。

2)为了促进气体的排出,促进液体对流并减少温度差,电化学抛光时应加强对工作液的搅拌。

3)在安置零件时应保证电力线均匀分布,防止因零件互相遮盖而影响抛光效果。

4)某些特殊复杂的零件,为了保证其均匀溶解,应设置屏蔽,使电力线均匀分布。

5)零件浸入电解液中,应离电解液表面有一定的距离,一般取15~20mm。

6)通电接点要保证有良好的导电性能,同时接点挂具不应遮盖零件,在电化学抛光中挂具应不溶解或很少溶解,挂具与抛光零件最好用同一种材料制成。

7)挂具的非工作表面应用环氧树脂进行绝缘。

8)在电化学抛光时应严格掌握操作规范。

9)在电化学抛光时工作人员应穿耐酸工作服,并戴胶皮手套与口罩,防止液体烧伤皮肤,损坏衣服。

10)在电化学抛光时应加强通风,防止影响工人健康。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。