5.4.5.1 光碟模具电铸

影音录制模采用电铸技术,以CD/DVD等光盘模制造为代表,已在现代电子和微电子制造中发挥重要作用。CD/DVD光碟具有数据密度很高、凹坑较小、空间轨道紧密、光感应波长很短和表面纠错能力强等特点,具有这些特点的光碟只不过是一张厚为1.2mm,直径为12cm,质量16g的碳酸酯(PC)塑料片。由于这种光碟的碟片具有很高的平整度和表面粗糙度要求,因此对制作这种碟片的模片也提出了极高的要求。这种模片厚度约0.3mm,要求厚薄均匀(允差仅为±0.005mm)。能够达到这种加工水平的工艺,非电铸莫属。有关光碟的制作流程见表5.4-24。

表5.4-24 光碟的碟片制作流程

随着光碟存储技术的进一步提高,碟片成本的下降,以及市场扩大,光碟的需求量逐年递增,这些对电铸模片的效率提出了更高的要求。尽管从一开始用于光碟模片的电铸采用氨基磺酸镍电铸工艺,但仍不能适应光碟制作高速化要求,需要寻求在不降低质量和不增加成本的前提下,提高电铸速度的方法。

(1)提高电铸液的主盐的浓度 只有主盐浓度增加才能够适当提高电流密度,单纯提高电流密度会导致镀液性能恶化。从实际生产可操作性出发,镍盐浓度600g/L比较合适。若浓度过高,镀液粘度过大,气泡不宜析出。尽管适当添加表面活性剂(如添加十二烷基磺酸钠)可以有所改善,但不能完全解决问题。

(2)改造传统电铸设备 改进的重点是使阳极在大电流密度下可以有良好的活性,同时进行强烈的搅拌,减少两极双电层扩散层内的浓差极化。图5.4-9所示为光碟高速电铸装置原理,其特点是电铸过程在套槽内进行,电铸槽的内槽中安放带隔板的阳极室。阳极放在钛质的篮子内,为方便补充阳极和增大其表面积,阳极多为珠状、球状或多角形镍块。循环泵将电铸液由外槽注入阳极室时强烈搅拌电铸液,以消除浓差极化。阴极(原模)可调速旋转(转速为80~100r/min),以保证电沉积厚度高度均匀。阳极隔板至阴极原模距离要控制适当(一般50mm左右),以电流密度30A/dm2时,槽电压15V以下且电铸层厚均匀为宜。

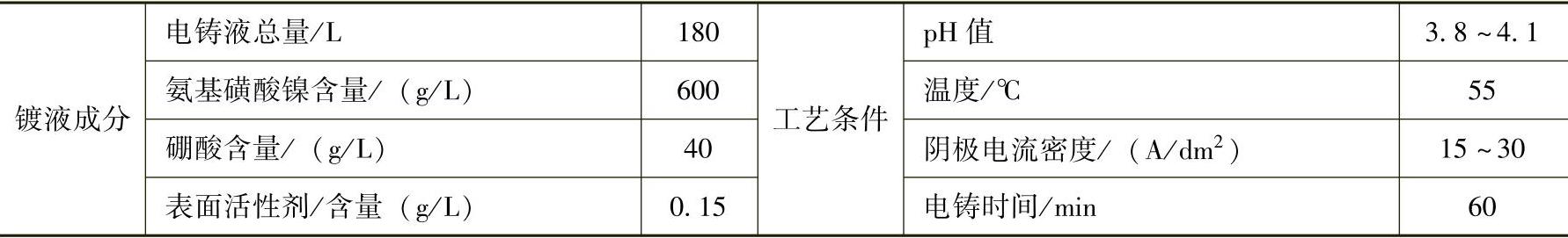

表5.4-25给出的是应用在一种光碟高速电铸专用设备上的电铸工艺,表中的电铸液总量是针对该设备储液槽容积来确定的。如果生产场地允许,可以给设备再配置一个较大容量的循环储液槽,这样可较长时间保持电铸生产稳定,延长电铸液调整和补充的周期。

图5.4-9 光盘高速电铸装置原理图

1—电铸液 2—循环泵 3—镍阳极 4—阳极隔板 5—旋转阴极

表5.4-25 一种用在光碟高速电铸专用设备上的电铸工艺

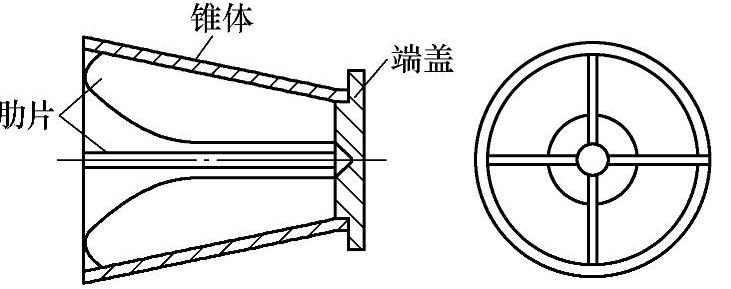

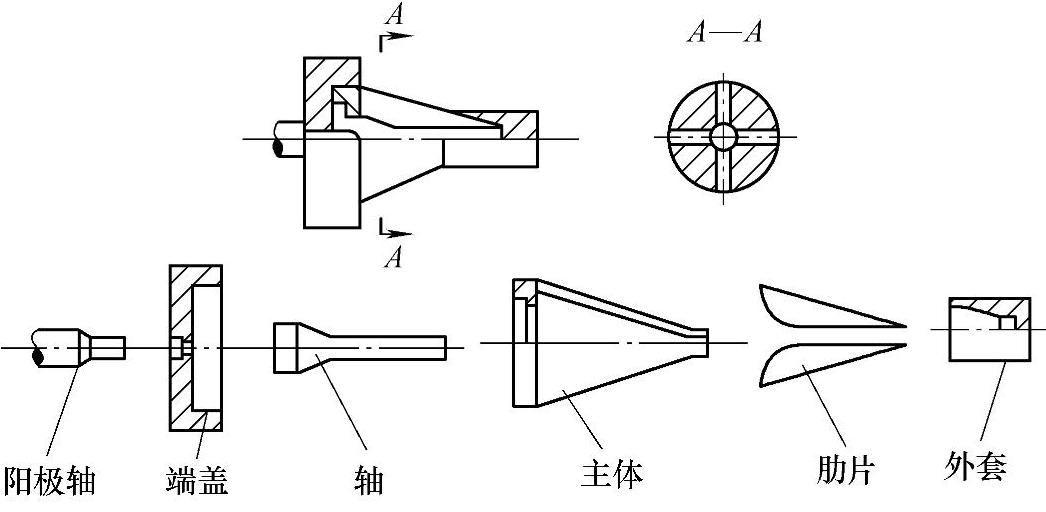

5.4.5.2 波导管电铸

雷达、微波产品中的波导元件品种繁多。随着产品的更新,形状复杂的异形波导元器件的应用越来越多,工件尺寸精度要求越来越高,制造难度越来越大。波导管多用电铸方法制造,复杂形状的波导管仅靠常规电铸不能成形。图5.4-10所示为一种应用在双极化卫星通信地球站馈线中的关键零件——6GHz正交耦合器的形状图。该零件采用预埋件和镶拼组装方法制作原模,然后采用电铸铜的工艺,成功制造出了高精度、复杂异形的波导管零件。镶拼原模的分解示意图如图5.4-11所示。

图5.4-10 6GHz正交耦合器的形状图

图5.4-11 镶拼原模的分解示意图(https://www.xing528.com)

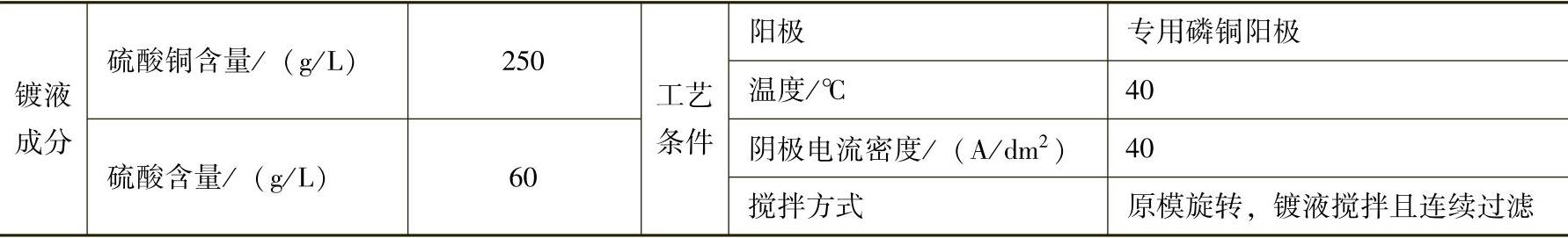

波导管的电铸工艺流程如下:制造原模上各零件→除油及脱模剂处理→装配各零件→电铸铜→精车电铸制品外表面→电铸件与原模分离。一般电铸波导管的镀液采用无添加剂的常规硫酸铜电铸液,配置后用活性炭过滤处理。有关电铸工艺见表5.4-26。

表5.4-26 常规硫酸铜电铸液及电铸波导管工艺

用槽镀方式电铸,阳极装在尼龙带中(防止杂质进入电铸液),原模母线与阳极平行,间距100mm左右。由于阴、阳极间距离大致相等且原模旋转,加上采用组合式电铸形式,避免了一般电沉积弊端,使得电铸层厚度均匀。电铸电源采用脉冲电源,脉冲宽度和脉冲间隔分别为3ms和9ms。脉冲电流降低了浓差极化,使得电铸层晶粒更细、更致密。均匀的电流分布和强烈的搅拌条件,允许采用更高的电流密度(40A/dm2),从而提高电沉积速度。当电铸层达到足够厚度时,以原模的中心孔定位,车沉积层外表面,达到尺寸和粗糙度值要求后脱模,得到成品零件。

5.4.5.3 金首饰电铸

金电铸工艺是首饰制作的最新工艺技术之一。与传统黄金手饰制造相比,用电铸技术生产黄金制品具有节省材料及制品线条生动、细节分明、复制精度高等特点。如今,金电铸工艺在黄金制品生产中占统治地位。

金电铸制品的制造过程如下:制造蜡模→涂覆导电层→电铸黄金(也可是银等金属)→熔化蜡模→表面修饰。图5.4-12显示了其基本工艺流程。表5.4-27给出了一种电铸金的工艺。

图5.4-12 一种金饰品的电铸工艺流程

表5.4-27 一种电铸金的工艺

由于电铸材料是贵重金属,宜采用脉冲电流,除需获得良好制品以外,力求节约原料。

5.4.5.4 微型电铸

微型电铸起初是为研制光导纤维连接器和光导开关而进行的工艺技术开发,现在发展成为微型制造中的重要加工方法。微型电铸与微蚀技术发展密不可分,现代微型刻蚀技术能够在硅片上实现高深度比的微型构造。应用这一技术,在电铸原模上制作凹型,然后在凹型中电铸,填充这个凹型,最后去掉凹型,裸露出来的就是微型电铸制品。除电子行业外,微型电铸制品已应用在微测量仪器、分子结构器件中,如某些医学测量仪器中的微型构件和异型齿轮等。现在微型电铸制品的最小直径只有几十微米。

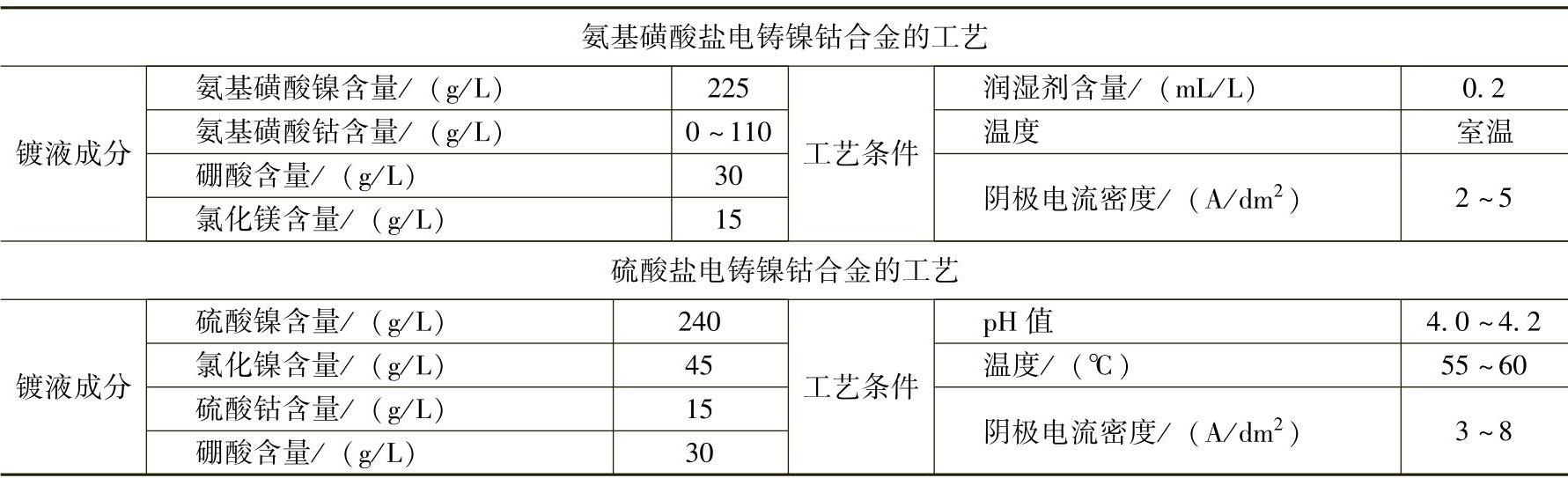

制作微电铸的原模多用硅材料,制作过程大致是:用传统硅片加工技术制作图形→用激光直写方法加工深孔→用物理方法形成表面阻挡和导电层(通常沉积铬或铜)→沉积铜隔离层(脱模层)→电铸。为避免应力变形,提高制品硬度,微型电铸常用电铸镍钴合金替代电铸镍,有关电铸工艺见表5.4-28。

表5.4-28 氨基磺酸盐或硫酸盐电铸镍钴合金的工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。