5.3.3.1 刷镀加工的基本原理及特点

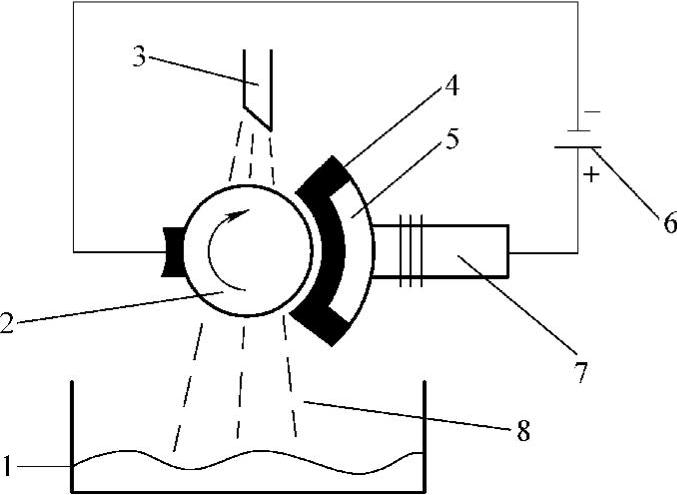

刷镀又称接触镀、选择镀、涂镀、无槽电镀、快速镀等。如图5.3-9所示,在被镀零件(阳极)表面包裹棉花或其他吸水材料,吸饱镀液,将刷镀笔放在作为阴极的零件上(中间隔有阳极罩)往复(或旋转)运动,使镀层沉积于零件表面。

1.刷镀的特点

刷镀加工具有如下特点:

1)不需要渡槽,可以对局部表面直接刷镀,可现场就地施工,不易受工件大小、形状的限制。可以在金属表面或在经过表面金属化处理的非金属上,有选择地快速电沉积金属镀层。

图5.3-9 刷镀加工原理示意图

1—镀液回收容器 2—工件 3—镀液加入管 4—包套 5—电极 6—电源 7—镀笔 8—镀液

2)镀层结合强度高,力学性能好,镀层厚度可控制性强,一般不需再加工。

3)整个工件不需要全部泡在镀液中,不需要电镀的部分也不用涂层保护,省去许多镀前工序,能完成许多槽镀不能完成或者不易完成的电镀工作。例如:在体积很大的零件上局部电镀贵金属,采用刷镀的方法可以省去配制很大体积的镀液,从而节省投资。

4)除用于车间内的设备修理外,也可外出作业,对矿山设备的维修也非常适合。可将刷镀设备及有关溶液拿到现场,待修工件不需要拆卸、搬运,可就地修理,省去了拆装的时间和费用。

5)一套设备可镀金、银、铜、铁、锡、镍、钨、铟等多种金属。

2.刷镀的应用场合

根据刷镀加工的特点,其主要应用场合如下:

1)修复机械零件或工具、量具、模具的磨损表面,恢复几何形状和尺寸,实施超差补救。可修复的机械零件很广泛,如修复滚动轴承内、外圈表面,修复滑动摩擦面(如导轨、轴及轴瓦),修复矩形花键及修复与各种油封相配合的表面等。

2)填补零件上的划伤、凹坑、斑蚀、孔洞等缺陷,制备或修复零件表面上的防护层,如机床导轨、印制电路板、活塞液压缸等的修补。

3)大型、复杂、单件小批工件表面局部镀镍、铜、锌、镉、钨、金、银等防腐层和耐腐层,改善表面性能,如各类塑料模具表面涂镀镍层后,很容易使抛光表面粗糙度值Ra达到或小于0.1μm。

4)改善材料的钎焊性。

5)使用反向电流用于动平衡去重、去毛刺和刻模具等。

6)对建筑物、雕刻、塑像、古代文物进行装饰及维修。

7)修复印制电路板、电器触点、微电子元件等。

8)修补塑料、橡胶、玻璃制品用的模具。

5.3.3.2 刷镀加工设备

刷镀加工设备主要包括电源、镀笔、镀液及泵、旋转装置等。

1.电源

刷镀所用的电源与常规电镀所用的相似,但具有体积小,质量轻,易于携带等特点。输出电压为3~30V,无级可调;电流根据功率大小可在30~100A内选择;应配有极性转换开关,能迅速地改变电流方向,这样可以在同一电源上,用不同镀笔进行清洗、浸蚀、去渣、活化、电镀等作业;应配有电路保护器,出现短路时能立即切断电流,避免烧损被镀零件;应配备电压表和电流表,以便调整电镀的电压,将电流控制在所需范围内。为了控制镀层厚度,需要安装电荷[量]计量表。与槽镀不同,刷镀中电流常有变化,中途有中断时间,如镀笔离开被镀零件去蘸取镀液的时间等,其电镀时间不易精确测量与控制,不像槽镀那样可以通过电流密度与时间的计算来控制镀层厚度。

2.镀笔

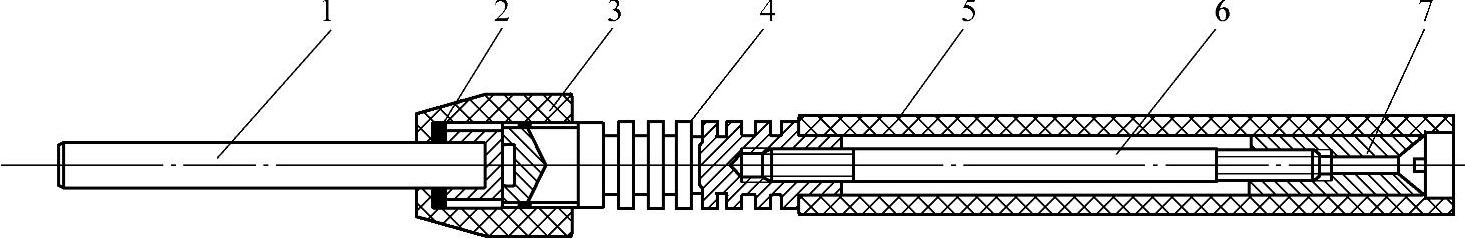

镀笔由导电手柄和阳极两部分组成。简单的示意如图5.3-10所示。(https://www.xing528.com)

图5.3-10 刷镀镀笔

1—阳极 2—O形圈 3—绝缘螺母 4—散热器 5—绝缘手柄 6—导电杆 7—电缆插座

阳极用不溶性材料制成,一般采用高纯度石墨阳极。石墨阳极能导热、导电,容易加工,耐电化学侵蚀,不会污染镀液,价格也低。当阳极尺寸很小时,可用含铂90%(质量分数)的铂—铱合金做阳极,如电镀直径0.16cm以下的内孔时,只能用铂或镀铂的钛阳极。如果镀液不含卤素及氰化物还可用不锈钢作阳极。阳极表面要包裹一层脱脂棉、化学纤维、海绵和包套,其作用是饱和吸收储存镀液,并防止阳极与工件直接接触短路产生电弧,过滤阳极溶解下来的石墨粒子,擦掉工件上的疏松沉积层。包套用纱布或涤棉制造。

无论在镀前处理还是在电镀过程中都会产生热量,这些热量聚积在被镀零件表面,影响刷镀正常进行,所以镀笔上应装有冷却设备。小型镀笔常采用散热片进行空气冷却;中等至大型刷镀工具,可用泵迫使镀液在刷镀工具上循环,这不仅可进行冷却,而且还省去镀笔离开被镀零件去蘸取镀液的时间。

刷镀流程需经历脱脂、活化、浸蚀、预镀、电镀等工序,每道工序均有其特定的溶液,各不相同。每支镀笔只能用于一种溶液,不能混用,如果有5道工序,至少配备5支镀笔。镀笔用完后应立即洗净,卸下阳极,洗净连接处。每次刷镀后最好更换阳极罩,至少要洗净阳极外罩,晾干并分别保存,不得混用。

3.镀液及泵

用泵将新鲜镀液连续送至待镀表面,使刷镀过程连续。这可提高阴极电流密度上限,使镀液带走刷镀时产生的热量,避免镀液过热。复合刷镀时用两台泵,其一用于送液,其二用于搅拌镀液。需配备不同体积装有加热管及控温装置的储液槽。

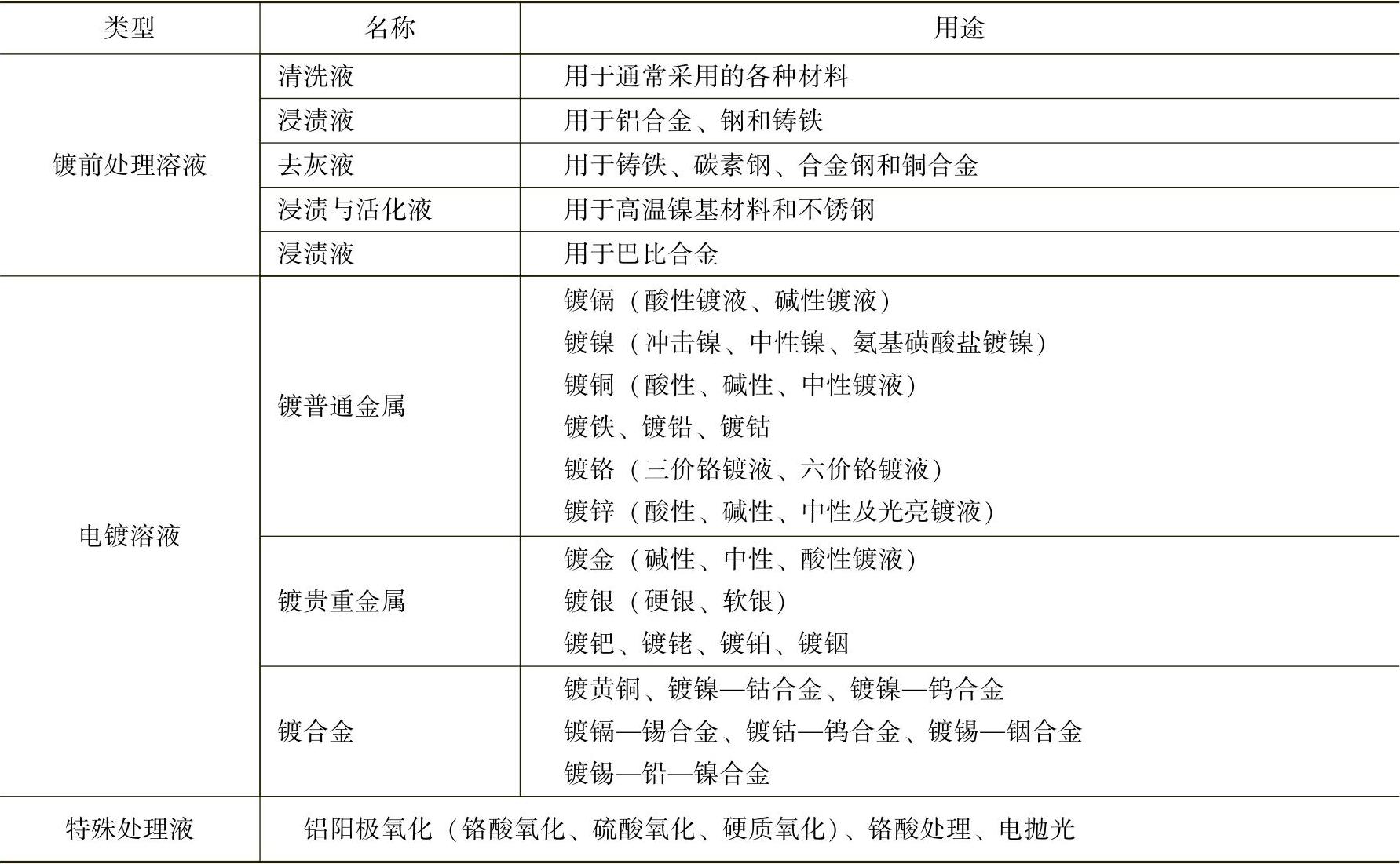

根据用途的不同,刷镀溶液可分为三大类:镀前处理溶液、电镀溶液和特殊处理用的溶液,表5.3-15给出了几种典型的刷镀溶液。根据刷镀的特点,刷镀溶液应具备如下性能:能在宽广的电流密度与温度范围内沉积出高质量镀层,且沉积速度快;可用不溶性阳极电镀;长时间的电镀仍能产生质量好的镀层;尽可能无毒。通常刷镀溶液中金属离子含量均很高,且多采用有机金属盐及特殊的能起络合或缓冲作用的试剂,尽可能不用氰化物。

表5.3-15 典型刷镀溶液

4.旋转装置

用旋转装置可加快电镀速度,简化电镀操作。对于需要旋转电镀的工件,可采用特殊设计的旋转头(小零件)或车床(大零件)。若零件不旋转,则采用特殊的装置使阳极旋转,用变速电动机驱动阳极旋转,将阳极置于弹簧装置上,使其能以适当的压力压在待镀零件上。

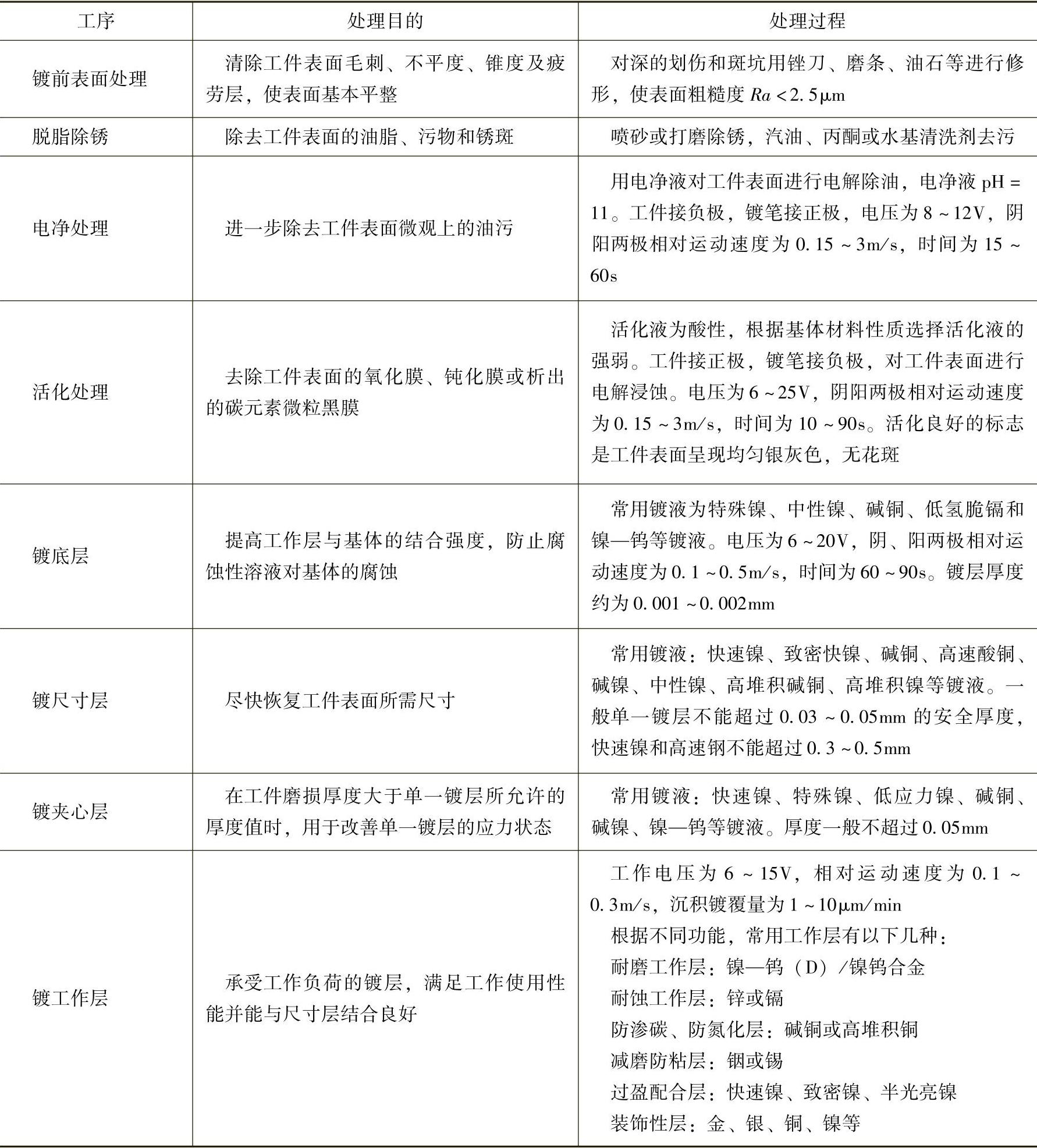

5.3.3.3 刷镀加工的工艺流程

与常规有槽电镀相似,刷镀加工的一般工序包括:镀前表面处理、脱脂除锈、电净处理、活化处理、镀底层、镀尺寸层和夹心层、镀工作层和镀后防锈处理等。由于基体材料不同,刷镀加工的前处理工序也不同,在有些基体上电镀时可省去其中的若干工序。表5.3-16以不锈钢上刷镀铜为例给出了刷镀加工典型的工艺流程。

表5.3-16 不锈钢上刷镀铜的工艺流程

5.3.3.4 刷镀加工的应用实例

1.节能刷镀技术修复模具

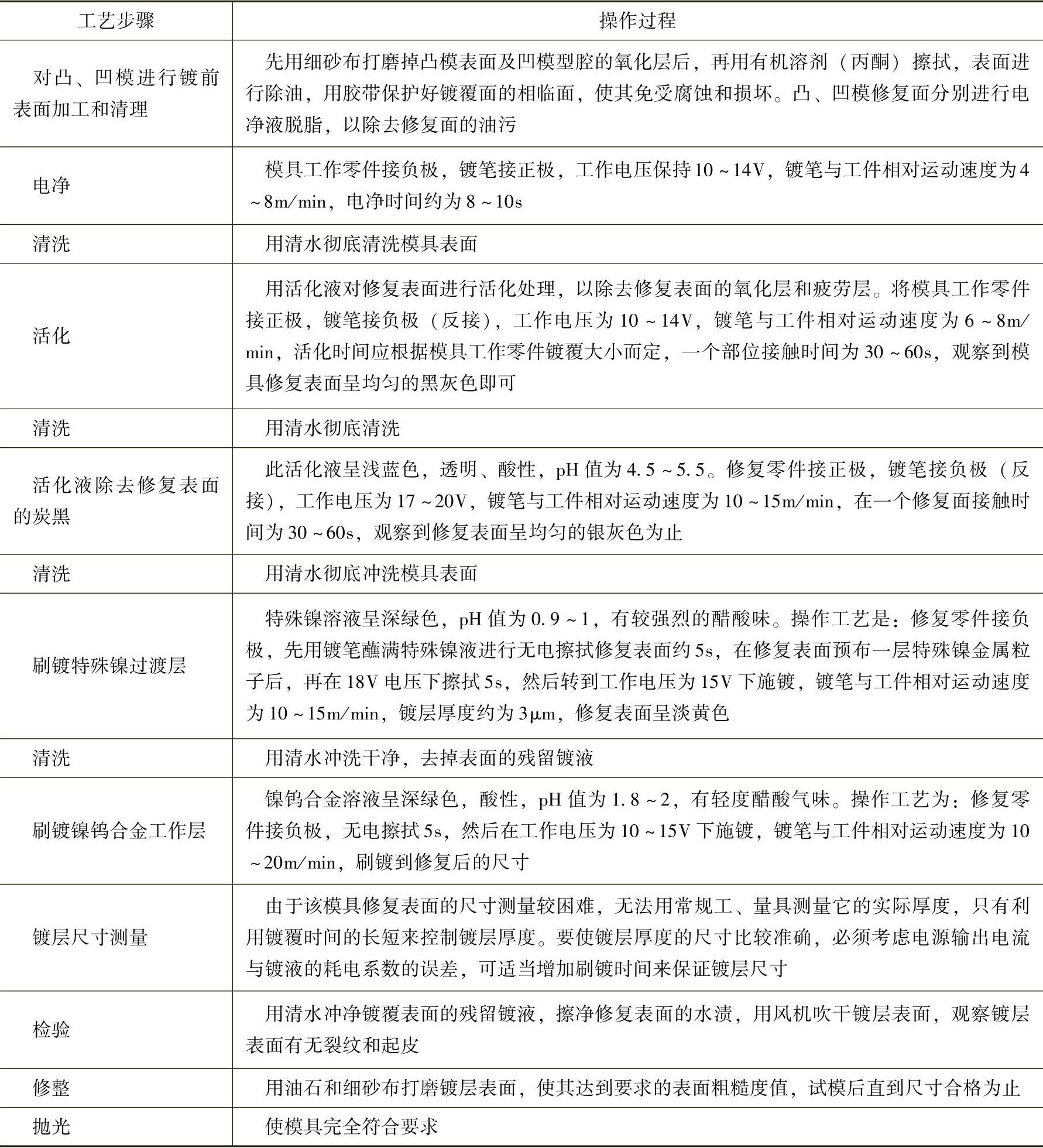

某汽车制造厂某车型中立柱外板拉深件,模具材料为T10A钢,单面磨损大,且有崩刃现象发生。如果出现了这样的情况,成形的制件尺寸将达不到要求,且表面有拉裂的现象。为了恢复模具尺寸且对刃口表面强化,采用了刷镀技术进行修复。表5.3-17给出了刷镀加工修复该模具的工艺流程。

表5.3-17 刷镀加工修复模具工艺流程表

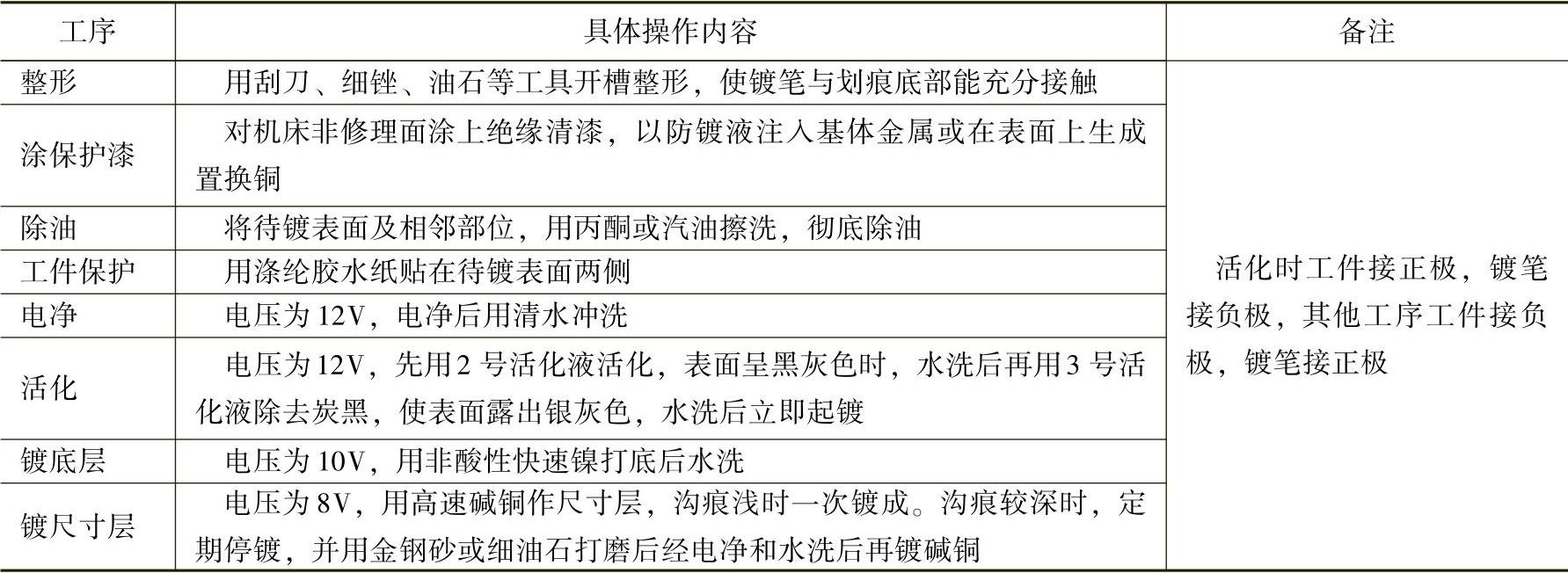

2.快速刷镀修复机床导轨

某龙门刨床导轨存在划伤,划痕尺寸宽度为0.1~2mm,深度为0.1~1mm,采用刷镀加工技术进行修复。表5.3-18给出了快速刷镀加工修复该机床导轨的工艺流程。

表5.3-18 快速刷镀修复机床导轨工艺流程表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。