随着加工技术的发展,电解磨削的应用范围在扩大。目前,电解磨削加工已经超越传统加工方式,电解与其他各种磨削加工复合,扩展了加工手段,提高了某些难加工零件的加工效率和质量。下面根据有关资料,介绍几个电解复合磨削的实例。

5.2.6.1 电解珩磨

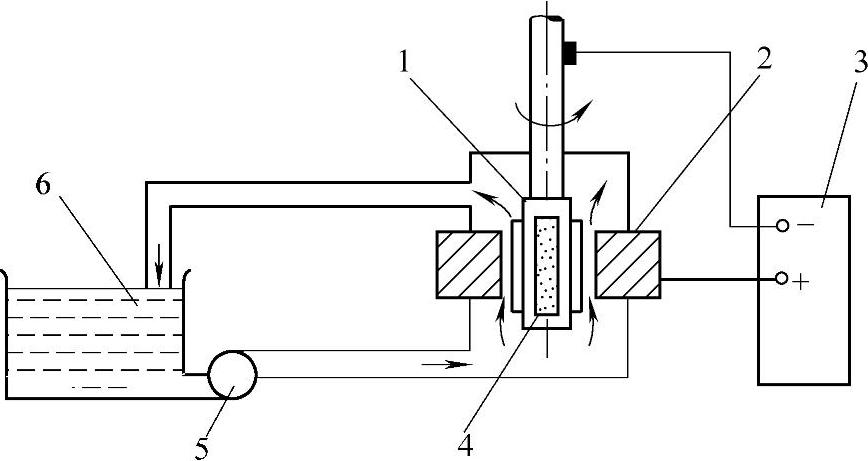

图5.2-8 立式电解珩磨原理示意图

1—珩磨头(阴极) 2—工件(阳极) 3—直流电源 4—珩磨条 5—泵 6—电解液

电解珩磨是电解与珩磨相结合的加工方法。所用的阴极工具是导电珩磨条。图5.2-8所示为立式电解珩磨的原理示意图。一般用普通珩磨机改造成电解珩磨机,改造的重点是进电和绝缘,另外增设电解液循环系统和直流电源,以电解液替代珩磨液。将工件接直流电源的正极,珩磨条接负极,形成电解加工回路并构成复合电解珩磨加工系统。加工时,珩磨头作直线往复运动,工件作旋转运动(珩磨头也可既作往复运动,又作旋转运动)。工件表面被电解生成的钝化膜,被珩磨条刮除,使其重新露出新的基体金属,并再次被电解蚀除,如此不断循环,直至达到加工要求。电解珩磨主要用于普通珩磨难以加工的高硬度、高强度和容易变形的精密零件的孔加工。电解珩磨的工艺参数及加工特点见表5.2-29。

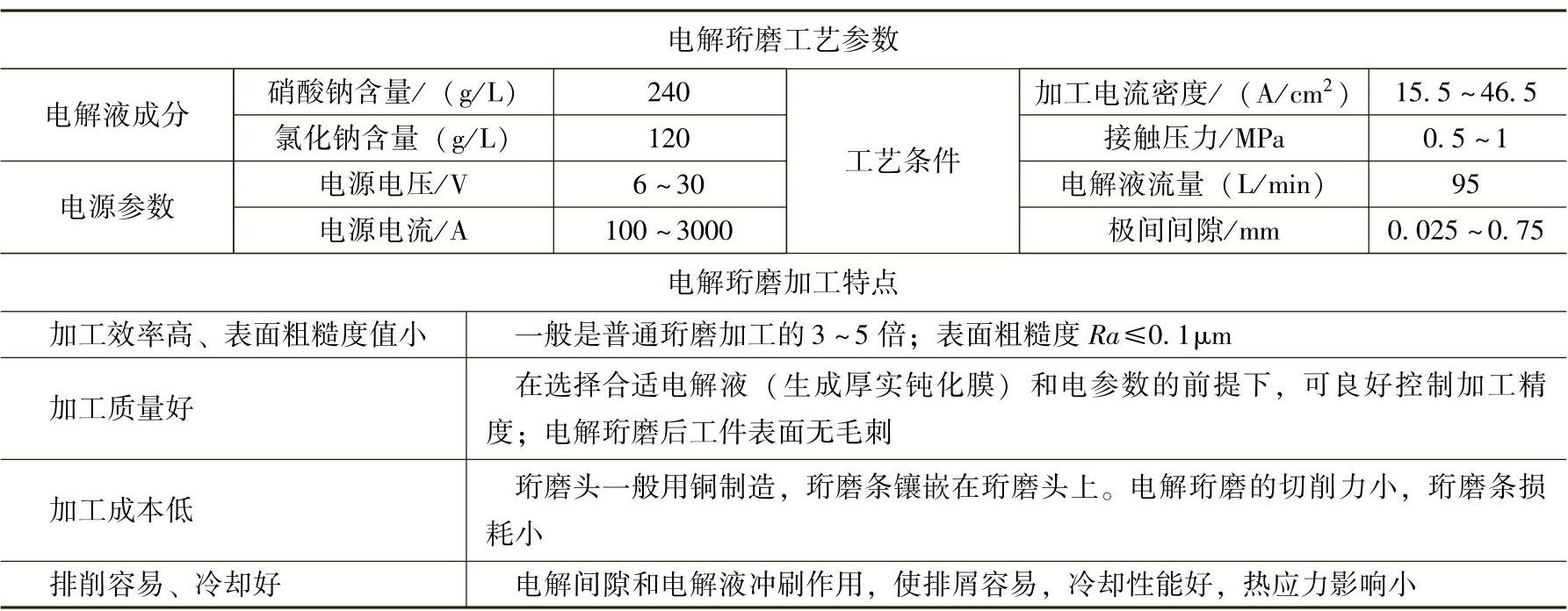

表5.2-29 电解珩磨的工艺参数及加工特点

5.2.6.2 电解研磨

在机械研磨的基础上,附加电解作用的复合研磨方式,称为电解研磨。一种电解研磨方式是将研磨粉混入电解液,随电解液流入加工间隙。为防止短路,研具上镶嵌绝缘镶条,略凸出研具基体金属表面(凸出量为0.10~0.20mm)。另一种电解研磨方式是将磨料与金属粉混合后压制烧结成导电研具,研磨前先将研具表面金属腐蚀掉,使磨料凸出,以防短路(也可采用研具基体金属上镶嵌研磨油石的方法)。

电解研磨适用于不锈钢、高温合金等粘度、硬度较大的工件研磨。电解研磨的效率主要取决电解作用的大小,在相同的研磨表面粗糙度要求下,电解研磨效率要高于机械研磨,同时电解研磨后工件表面没有残留毛刺,这对于喷丝板、阀片等类工件加工是十分有利的。电解研磨的工艺参数选择见表5.2-30。

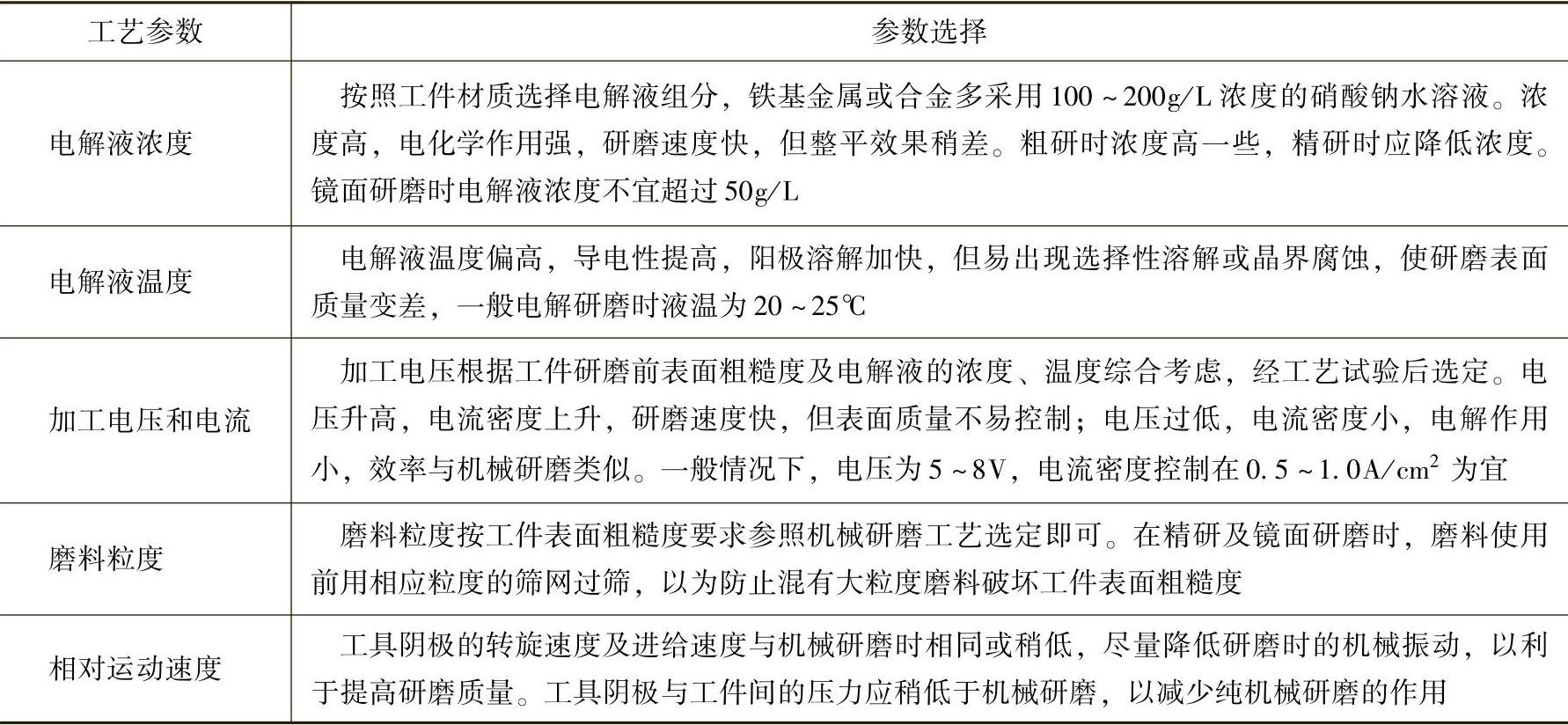

表5.2-30 电解研磨的工艺参数选择

5.2.6.3 电解复合抛光

电解复合抛光技术于20世纪80年代初用于生产,到80年代中期出现了三维型面的电解复合抛光。现在,我国已将电解复合抛光用于大型轧辊、大型化工容器型腔的抛光,并不断扩大其应用范围。电解复合抛光与传统机械抛光及电化学抛光相比,具有抛光速度快、整平过程短、抛光质量好等特点。

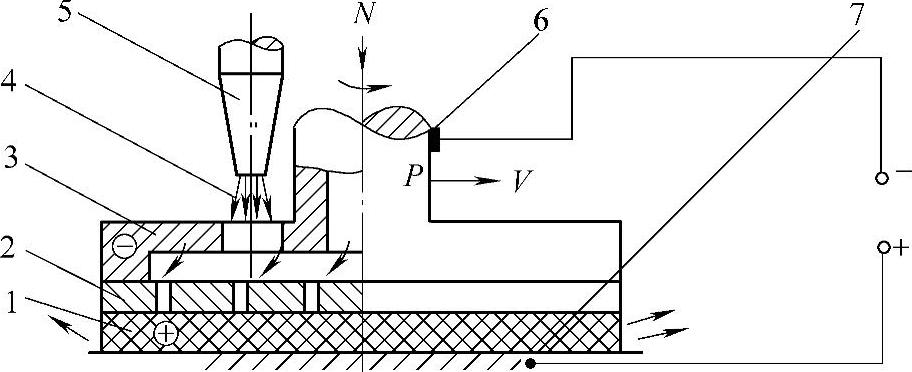

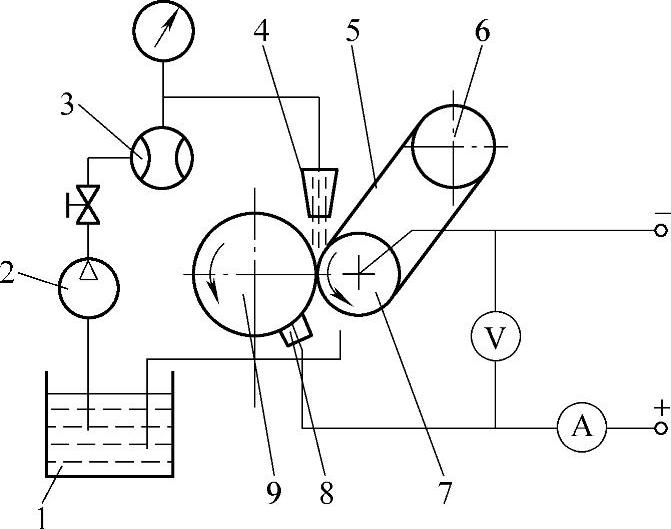

电解复合抛光与电解研磨有共同点,都是在原机械加工基础上叠加电解作用。图5.2-9所示为电解复合抛光原理示意图。抛光头带动铜制的抛光盘以一定转速旋转,并沿一定路线移动,同时还对工件施加一定的压力。抛光盘可根据需要设计成各种形状,其端部垫入尼龙无纺布或尼龙绸布,使抛光盘与工件之间产生间隙,布上粘接微细粒度的磨料。混有抛光微粉的电解液由泵送入,经抛光盘和布的微孔进入抛光区。电源接通后,工件表面在电解和机械复合作用下被抛光。

图5.2-9 电解复合抛光原理示意图

1—工件 2—抛光盘 3—抛光头(阴极) 4—电解液 5—喷管 6—导电刷 7—无纺布及磨料(https://www.xing528.com)

电解复合抛光应在低电流密度下工作,要使用钝性强的电解液,以便生成的钝化膜在低电流密度下能阻止工件表面被电化学溶解。钝化膜只能靠无纺布上的磨料刮除。抛光时工件表面高处的钝化膜先被刮除,露出新的金属表面被电化学溶解,同时又产生新的钝化膜;低处的钝化膜未被刮除,保护此处不被溶解。上述过程不断循环进行,使得工件表面整平效率迅速提高、表面粗糙度值很快降低。通常电解成膜时间在10-2s以内,膜厚为几微米,膜的硬度、强度远低于金属工件的基体,很容易被磨粒刮除。一般影响加工表面粗糙度的主要因素是磨粒大小及机械抛光状态,而影响抛光效率的主要因素是电解作用。只有两者很好地配合,才能提高抛光效率,降低表面粗糙度值。影响电解复合抛光质量的因素和解决方案见表5.2-31。

表5.2-31 影响电解复合抛光质量的因素和解决方案

5.2.6.4 电解砂带磨削

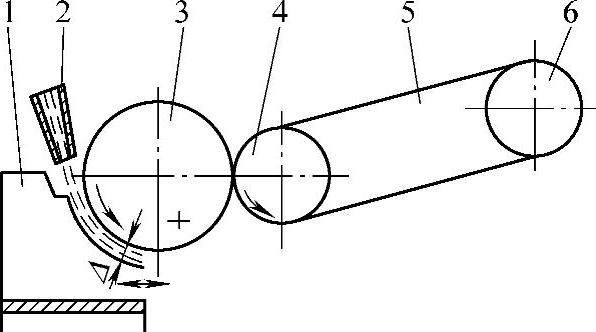

电解砂带磨削是将砂带机械磨削与电解作用相结合的一种新型工艺。磨削时工件接直流电源正极,导电接触轮接负极,砂带厚度使工件和接触轮构成间隙,砂带与工件间保持一定的压力。当电解液以一定压力和流量输入间隙并接通电源时,工件表面被电解,之后形成钝化膜被砂带刮除,工件被连续加工,直至达到一定的尺寸精度和表面粗糙度,如图5.2-10所示。电解砂带磨削使用特制砂带。它耐水,耐酸碱,并且绝缘。通常砂带上开有小孔,以便有较好的透水效果并降低噪声,但此法会使砂带使用寿命缩短。更为实用的是中极法电解砂带磨削,如图5.2-11所示,其磨头与阴极分开,所用的砂带不开孔。其导电面积大,间隙易调整,适合粗、精加工。电解复合砂带磨削的特点及提高加工效率和质量的途径见表5.2-32。

图5.2-10 电解砂带磨削工件外圆示意图

1—电解液槽 2—泵 3—流量计 4—喷嘴 5—砂带 6—张紧轮 7—接触轮 8—电刷 9—工件

图5.2-11 中极法电解砂带磨削工件外圆示意图

1—阴极 2—电解液喷嘴 3—工件 4—接触轮 5—砂带 6—张紧轮

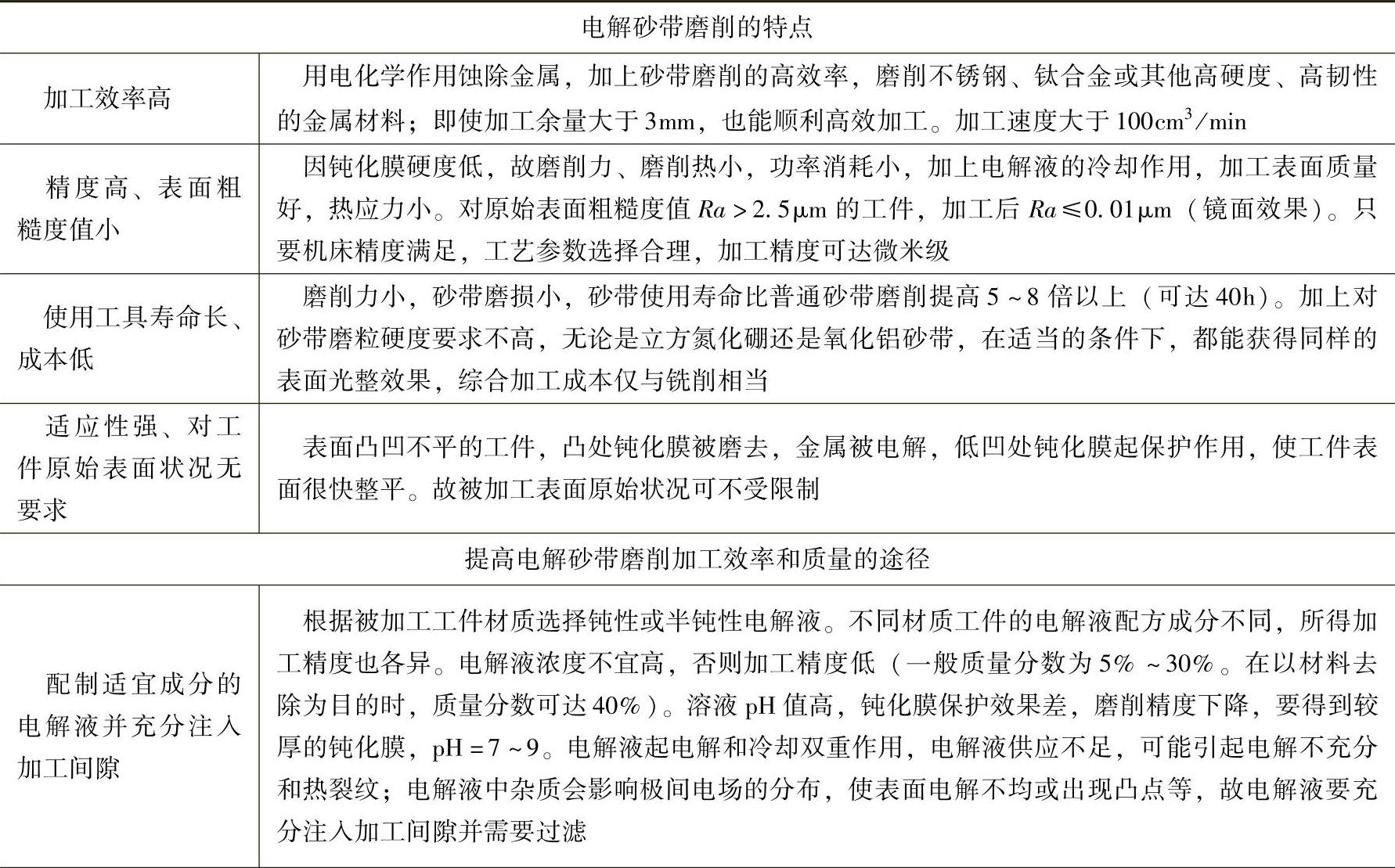

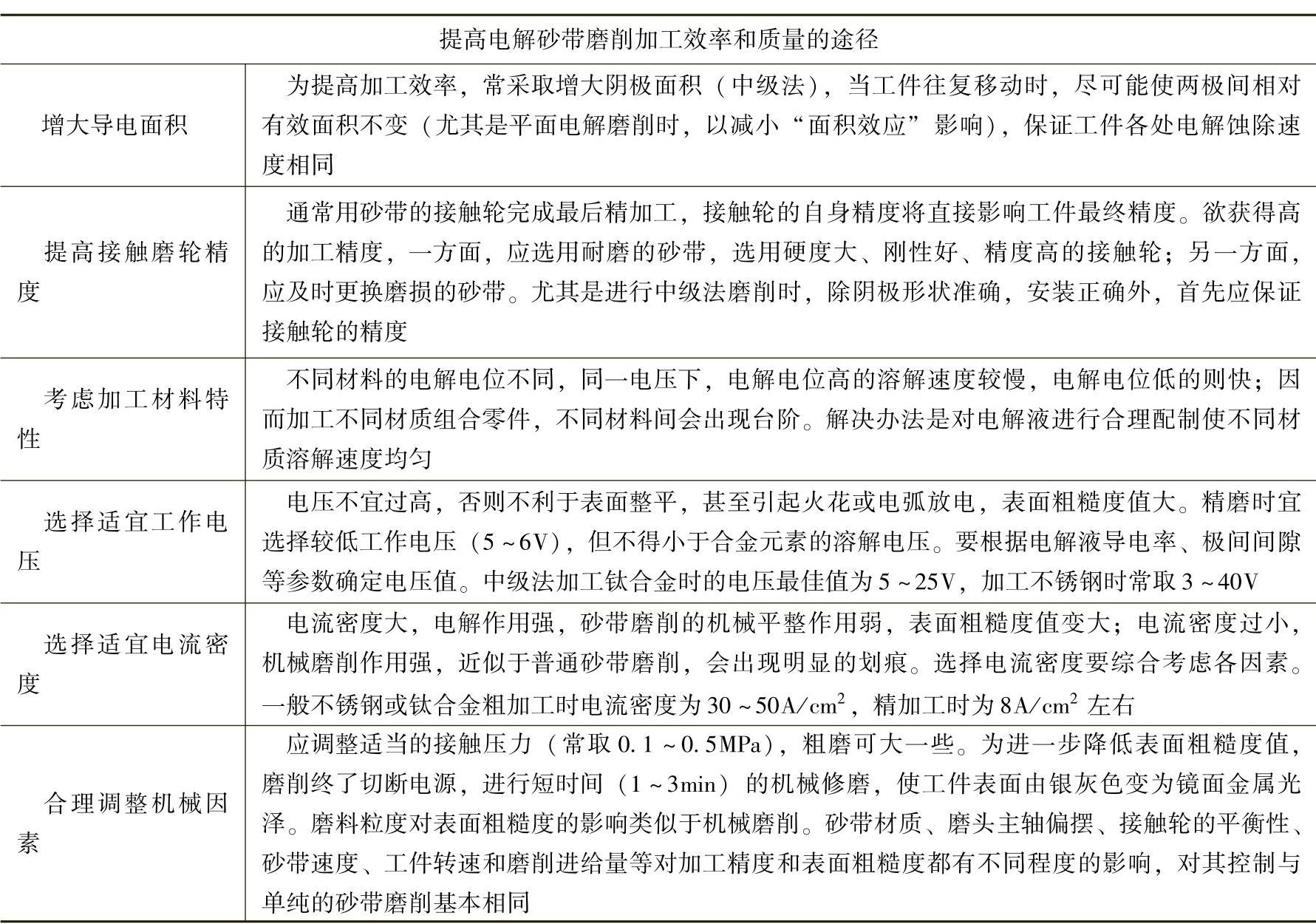

表5.2-32 电解砂带磨削的特点及提高加工效率和质量的途径

(续)

此外,电解液的电导率、温度及输入方式对电解砂带磨削的精度都有较大影响。目前电解砂带磨削工件外圆,最佳条件下加工精度可达1~3μm,磨削平面常达10~30μm。

电解砂带磨削除需要增设直流电源、电解液循环过滤系统等辅助设施外,机床及工件的不加工部位应进行必要防护(避免腐蚀)。磨削过程中有刺激性气味,电解液雾产生,因而还应加装防护及通风系统等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。