导电磨轮是决定电解磨削加工质量和生产效率的重要因素。导电磨轮应具有良好的导电性;磨料与基体结合紧密,具有足够的强度;磨料分布均匀,磨轮平衡性好;修整便利,使用寿命长。目前使用的导电磨轮按制作方式分为烧结式磨轮、填充式磨轮、镶嵌式磨轮和组合式磨轮四种。

5.2.4.1 烧结式磨轮的结构特点与应用

烧结式磨轮又称金属结合剂磨轮,它由磨料与金属粉末均匀混合,经压制、烧结后成形,这种磨轮用途广泛,使用方便。烧结式磨轮由磨料、金属结合剂和轮坯三部分组成(有些磨轮只有前两部分)。

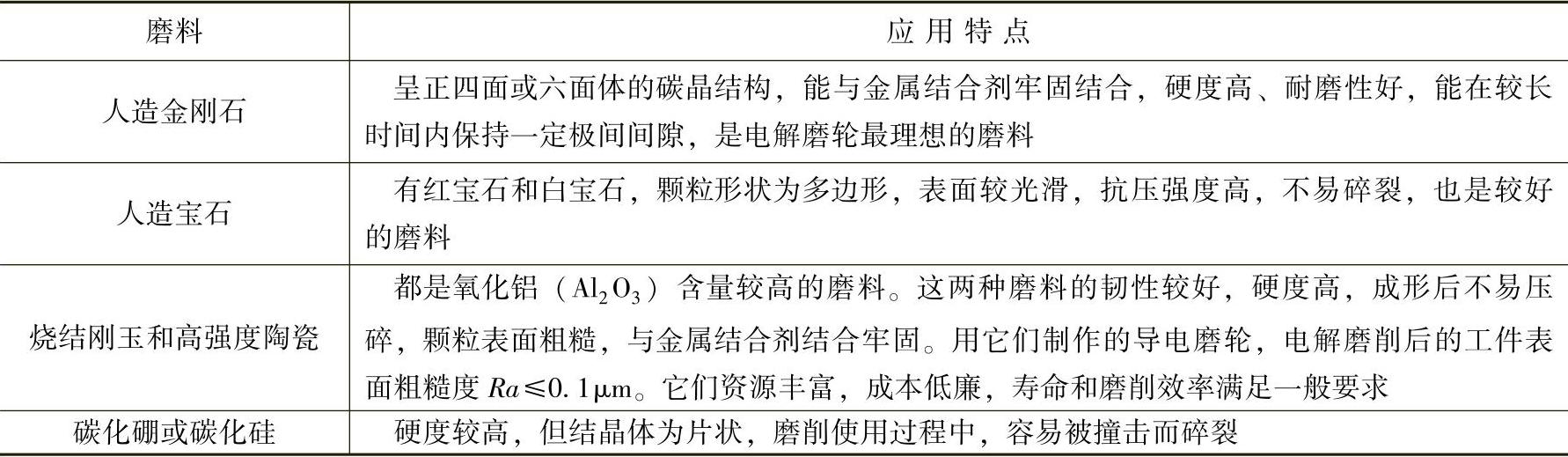

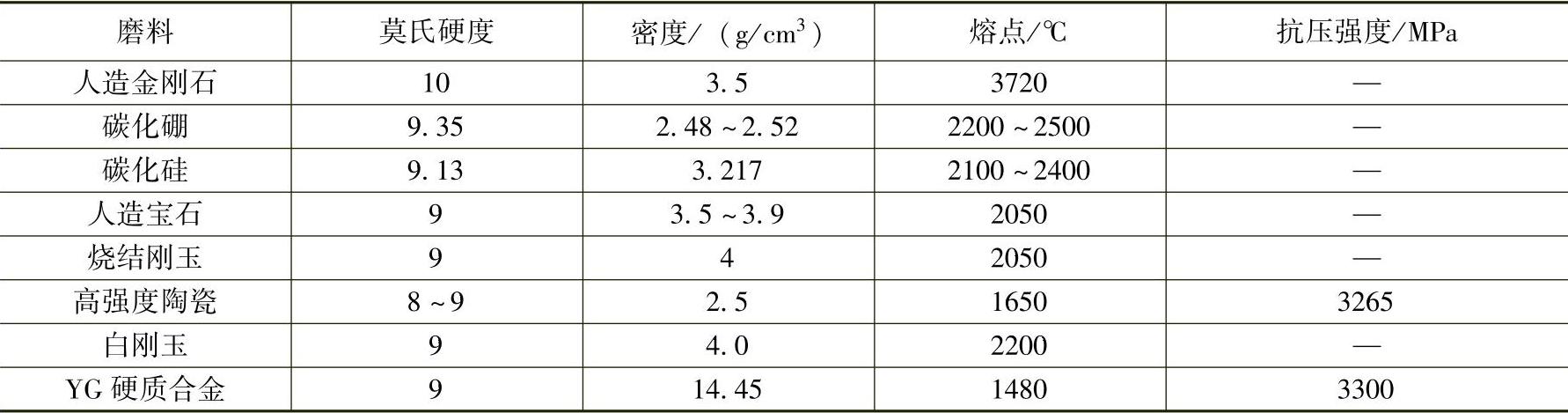

磨料应具有较高的硬度,以保证磨削过程中能切削被加工金属;要有较高的抗压强度,以保证压制过程中受高压力而不破碎;几何形状呈棱形多面体,以保证在结合剂中不易脱落且使用中始终锐利;磨料还应使得磨轮的烧结方便。通常烧结式磨轮选择的磨料见表5.2-14。有关磨料的物理与力学性能见表5.2-15。

磨料的粒度根据不同的磨削方式选择,在条件允许的情况下尽量选用大颗粒。颗粒大,阴、阳极间间隙增大,利于电解液进入加工区;颗粒埋入结合剂中的部分多,结合牢固。例如,用高强度陶瓷制作导电磨轮,可按表5.2-16选择磨料粒度。

表5.2-14 几种烧结式磨轮常用的磨料及其特点

表5.2-15 几种磨料的物理与力学性能

表5.2-16 不同使用场合高强度陶瓷磨料粒度的选择

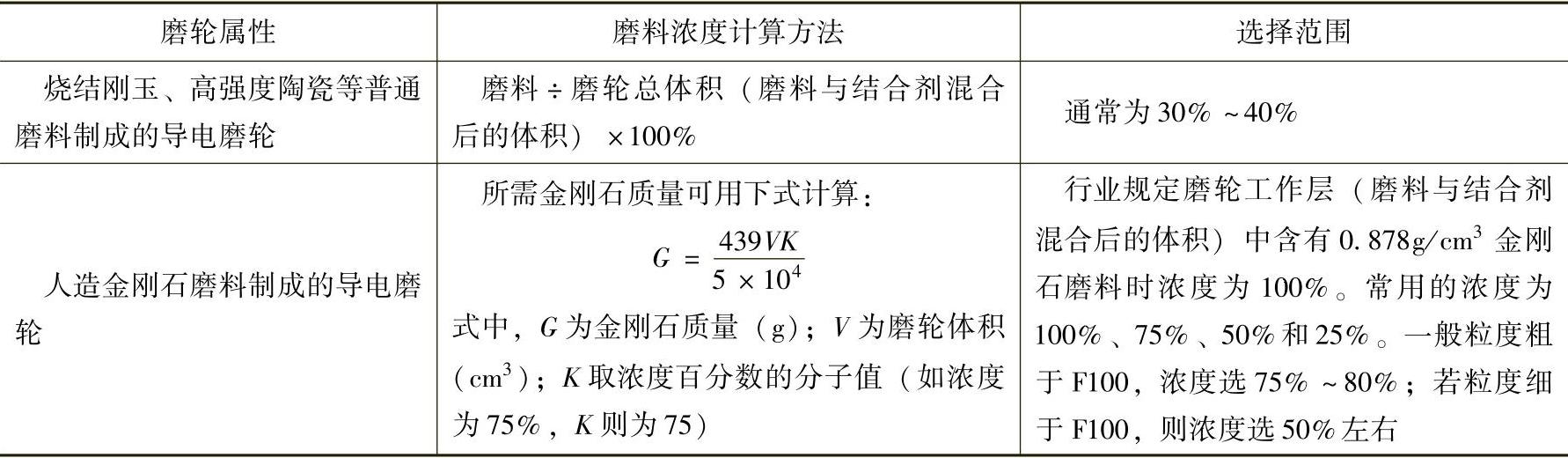

磨轮工作层上磨料浓度高,电解磨削省力;但浓度过高,不仅磨轮制作成本增大,而且金属结合剂比例减少,导电面积减小,磨料易脱落,磨轮使用寿命短。磨料浓度计算及选择范围见表5.2-17。

表5.2-17 磨轮工作层上磨料浓度计算及选择范围

导电磨轮工作层中大多数采用铜基或铁基金属粉作为磨料的结合剂。铜基金属粉由电解铜粉和锡粉混合而成,铁基金属粉常采用铁粉和镍粉或铬粉混合,两种结合剂制成的磨轮的性能见表5.2-18。

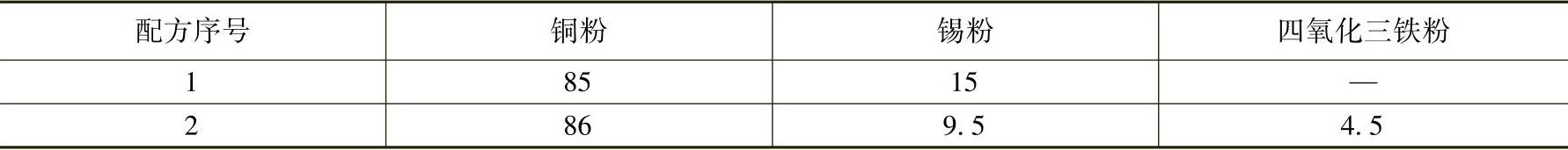

电解磨削硬质合金使用铜基结合剂烧结磨轮较好。在铜基金属粉末中添加少量锡粉可提高结合剂的硬度和强度;添加少量四氧化三铁粉可增加结合剂的孔隙度(提高磨轮储存电解液能力)。但添加锡粉会降低结合剂的塑性,对于要求容易成形和需要采用滚压修整的磨轮(磨削螺纹的磨轮),结合剂中锡的质量分数要低(不超过10%),对于需要有较高强度的磨轮(磨削平面、刃具和内圆等),结合剂中锡的质量分数应相应地提高(13%~15%)。表5.2-19推荐了两种铜基结合剂配方。

表5.2-18 铜基和铁基结合剂导电磨轮性能表

① 1in=25.4mm。

表5.2-19 结合剂配方表 (质量分数,%)

用F12~F100烧结刚玉或高强度陶瓷等普通磨料制造的导电磨轮,多采用表5.2-19中配方1;用金刚石磨料制造导电磨轮,宜采用配方2。结合剂压制后的孔隙度大小与原始粉末颗粒大小成正比,结合剂的颗粒越细越好,一般在75μm以下,细粉末的孔隙度小,易压实,烧结时收缩小,一般用F220~F320电解铜粉。结合剂中的铜粉、铁粉极易氧化,要注意防潮,不宜存放时间过长。

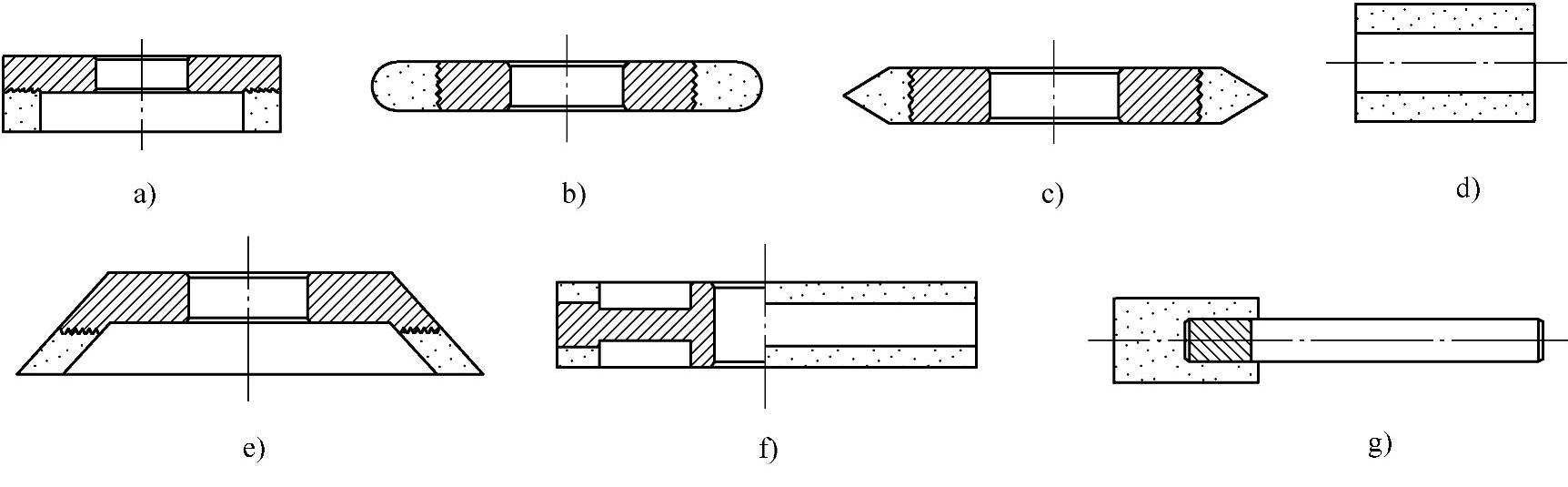

电解磨削的磨轮结构可采用图5.2-4所示的各种形状。对于细粒度磨轮,工作面最好压出沟槽,以使电解磨削时磨轮和零件之间有充足的电解液。磨轮的轮坯可用20钢制成,轮坯和磨粒层(工作层)相结合表面应镀铜(镀层厚度为0.05~0.1mm),并尽可能制成锯齿形、燕尾形或纵横交错沟槽形(增强结合强度)。螺纹磨轮的轮坯应在其圆周上均匀开缺口,防止磨轮工作层相对轮坯转动。烧结式磨轮工作层的宽度与厚度选择可参考表5.2-20。

图5.2-4 几种烧结式磨轮结构示意图

a)杯形 b)圆弧形 c)螺纹形 d)圆筒形 e)碗形 f)双面凹形 g)圆柱形(https://www.xing528.com)

表5.2-20 烧结式磨轮工作层的宽度与厚度选择

烧结式导电磨轮的制造过程比较复杂,请参阅相关书籍或资料。表5.2-21以直径ϕ150~ϕ200mm青铜结合剂的导电磨轮为例简要介绍烧结式导电磨轮质量检验要求。

表5.2-21 烧结式导电磨轮的质量检验要求

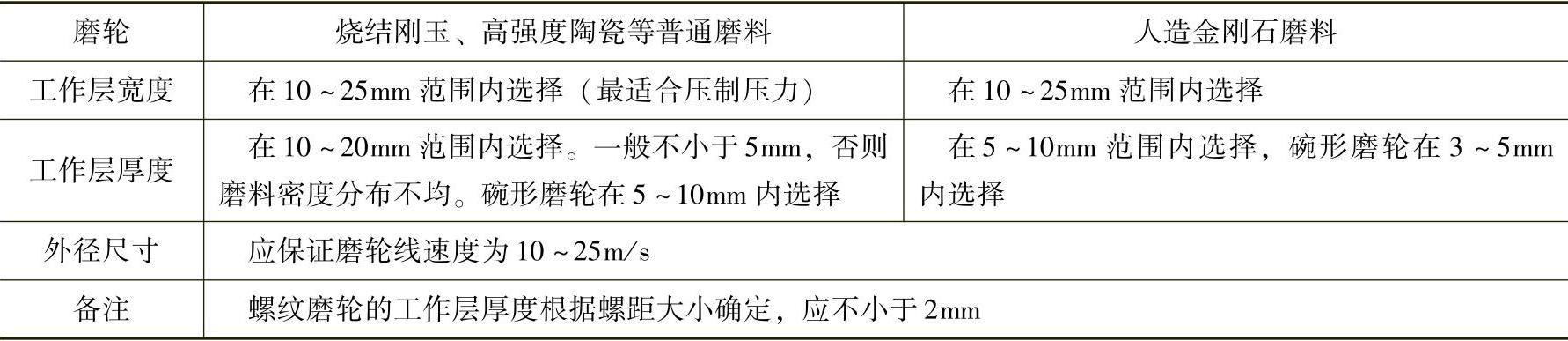

5.2.4.2 填充式磨轮的结构特点与应用

填充式磨轮制造比较简单,适用于大平面、大孔径工件的磨削。加工平面或内圆,常采用图5.2-5所示的结构。填充式磨轮制造中的注意事项见表5.2-22。

表5.2-22 填充式磨轮制造中的注意事项

图5.2-5 三种填充式磨轮结构示意图

a)内圆磨直槽填充式磨轮 b)内圆磨斜槽填充式磨轮 c)平面螺旋槽填充式磨轮

1—铜制轮坯 2—磨料

5.2.4.3 镶嵌式磨轮的结构特点与应用

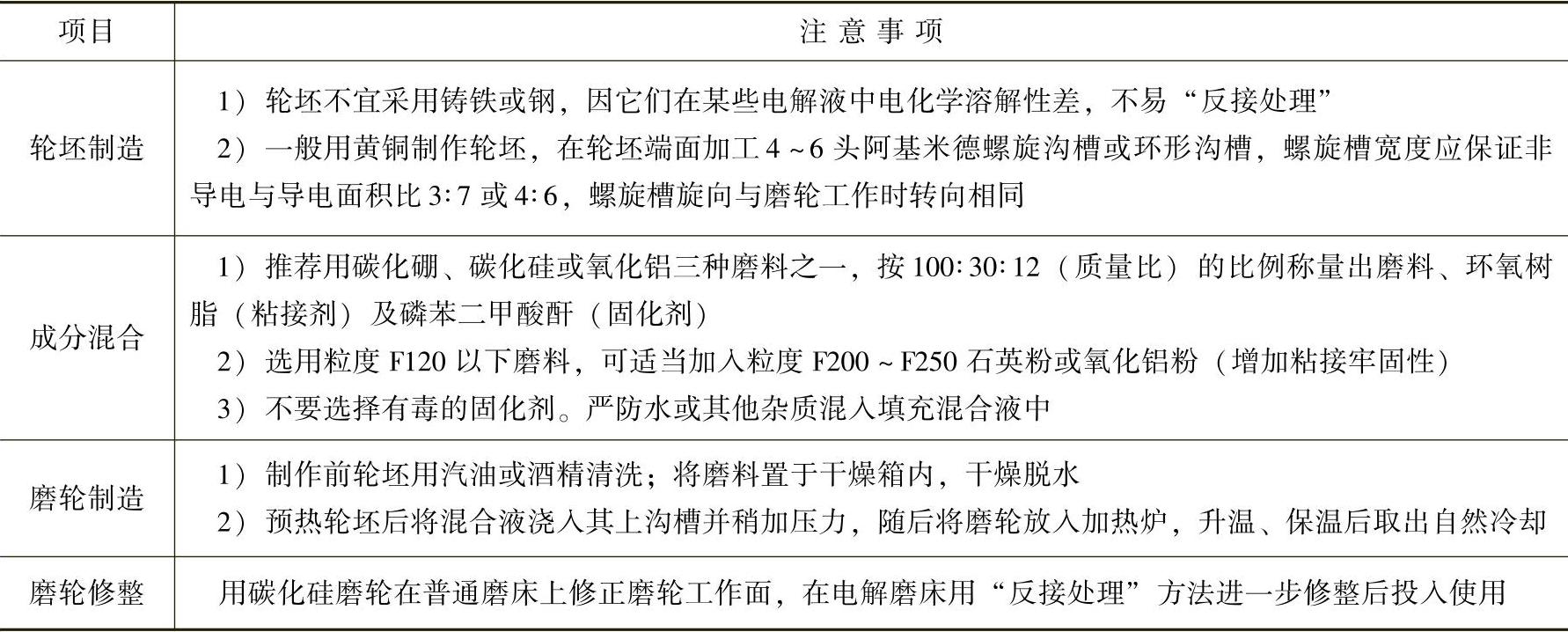

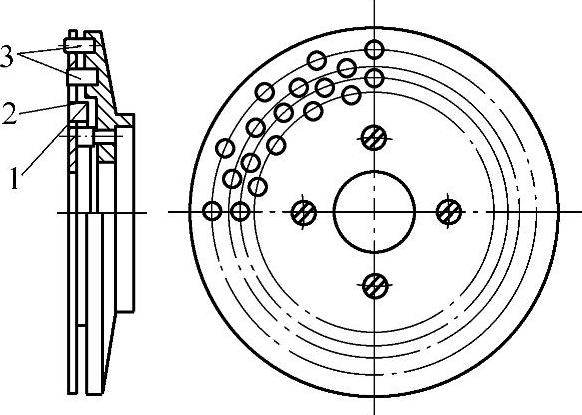

镶嵌式磨轮仅适用于平面电解磨削中大面积工件的加工,其加工效率高,磨轮无需“反接处理”,制造简单且耐用。图5.2-6所示为实际使用的一种可调镶嵌式平面电解磨轮结构示意图。镶嵌式磨轮主要由轮体(用钢制造)、磨块(ϕ6mm左右普通圆柱砂轮)和阴极板(用铜或钢制造)组成。磨块用环氧树脂牢固地粘接在轮体上的孔内,均匀交错地分布于轮体表面(占轮体表面积的30%~40%)。阴极板穿过磨块与轮体连接,阴极板与磨块端面的间距可以调节,由此来改变极间间隙。

5.2.4.4 组合式磨轮的结构特点与应用

图5.2-6 一种可调镶嵌式平面电解磨轮结构示意图

1—阴极板 2—轮体 3—磨块

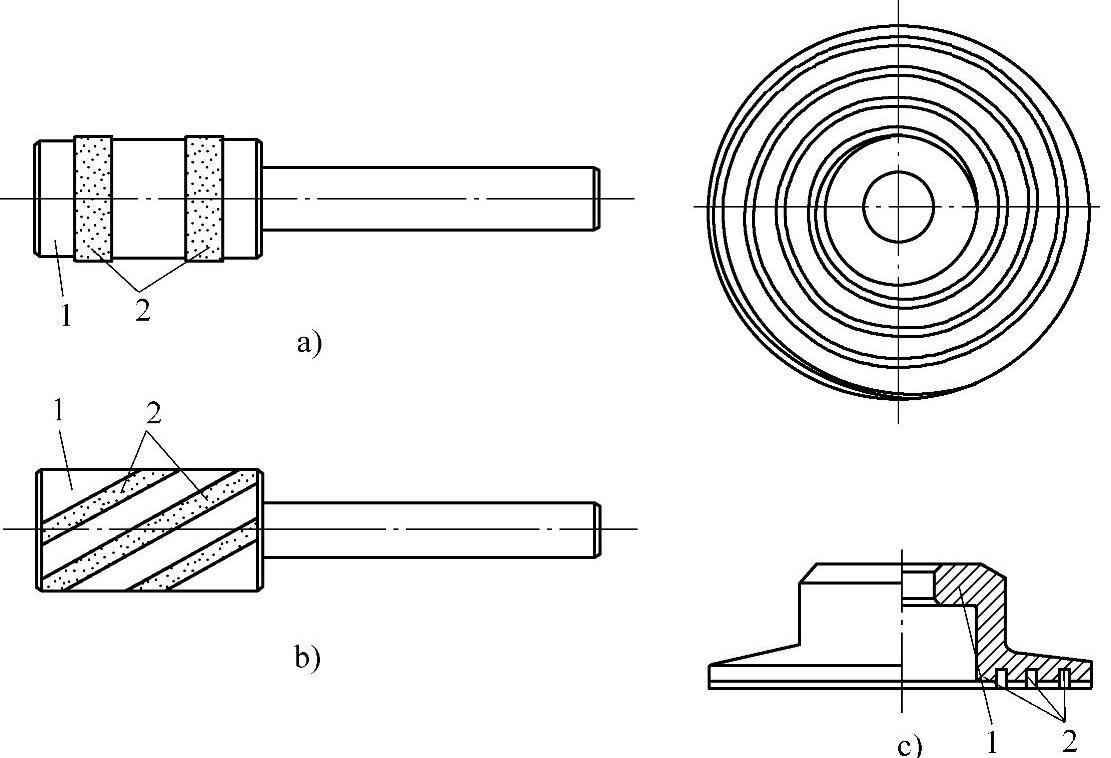

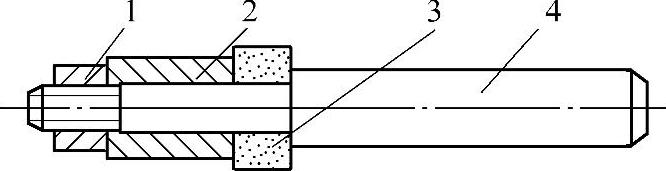

中级法电解磨削多数采用组合式导电磨轮。图5.2-7所示为其中一种,它由芯杆(用45钢制造,淬火硬度为40~50HRC)、阴极(用黄铜制成不同直径圆筒,彼此直径差不大于1mm)、磨轮(多用白色氧化铝砂轮,便于断电时观察磨轮与工件接触情况,砂轮消耗后换一小直径阴极铜套,可继续加工)、螺母组成。组合式导电磨轮制作简单,加工质量好,尤其加工内孔时,工件表面粗糙度Ra可达0.4~0.1μm。

图5.2-7 一种组合式电解磨轮结构示意图

1—螺母 2—阴极 3—氧化铝砂轮 4—芯杆

除上述几种磨轮外,还有一种挤压式磨轮,即在金属体上挤压一层薄金刚石粉,然后镀镍使用。实践表明,这种磨轮使用周期短,可在特殊情况下用于小批量零件的成形电解磨削。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。