5.2.3.1 电解液的选择原则

电解液是电解磨削中不可缺少的组成部分。按照电化学反应机理,不同成分的电解液,促使金属阳极电化学反应的速度不同,对反应产物的电化学溶解程度也不同,从而导致生产效率和加工出的工件表面质量不同。应根据不同的工件材料和产品加工要求,选择最佳的电解液。电解液选择应遵循如下原则:

1)能够促使金属表面生成结构紧密、粘附力强的钝化膜。含氧酸盐的电解液大部分是弱电解质,有钝性或半钝性作用,有利于工件表面形成钝化膜,对钝化膜的氧化能力较差,能让钝化膜保持较长时间。

2)导电性好,有利于获得高生产率。实践发现,硝酸盐,如硝酸钾、硝酸钠等都具有良好的导电能力。

3)不腐蚀机床及工装夹具。多数含氧酸盐(亚硝酸钠、磷酸氢二钠、重铬酸钾、碳酸钠及硼酸等水溶液)都易使机床和工装夹具的金属发生钝化。处于钝性状态的机床台面和工装夹具,不易受到电解液或空气中的氧以及其他活性离子的作用,可减缓锈蚀。

4)对人体无危害。应选择对人体无害或危害小的电解液,尤其要选择电解后的产物和电解过程产生的气体对人及环境危害小的电解液。近些年来,人们逐渐认识到了亚硝酸钠对人体危害较大,应避免使用。

5)经济实用,价格便宜,来源丰富,加工中消耗慢。

5.2.3.2 几种电解液配方及其中主要电解质的作用

有关资料介绍的电解液配方种类很多,不同的材质各自有多种相适应的电解液。下面介绍几种硬质合金(见表5.2-8)、硬质合金与碳素钢组合件(见表5.2-9)、低碳钢和中碳钢(见表5.2-10)的电解液配方及应用。

表5.2-8 几种加工YG(钨钴)类、YT(钛钴)类硬质合金的电解液配方及应用

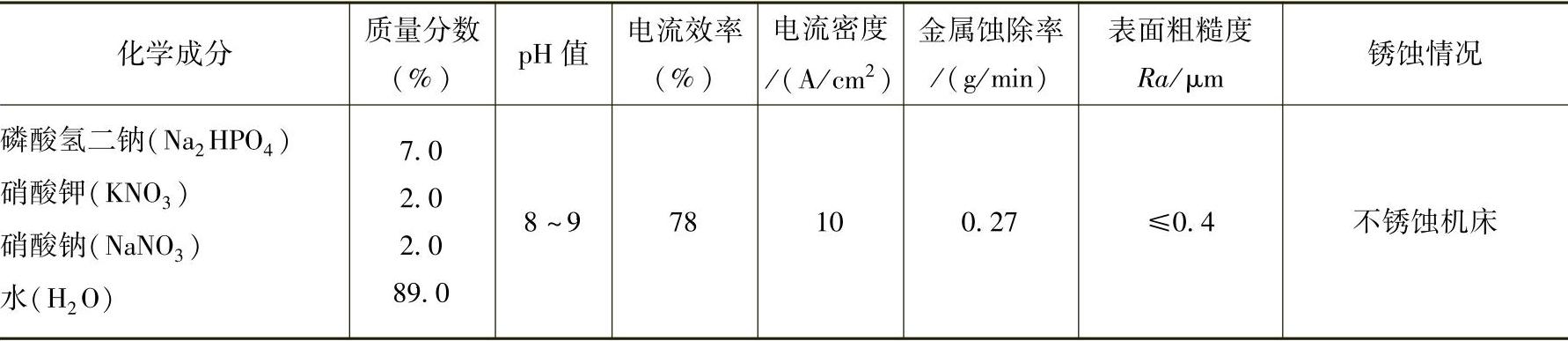

表5.2-9 加工硬质合金和普通碳素钢组合件的电解液配方

表5.2-10 低碳钢和中碳钢的电解液配方

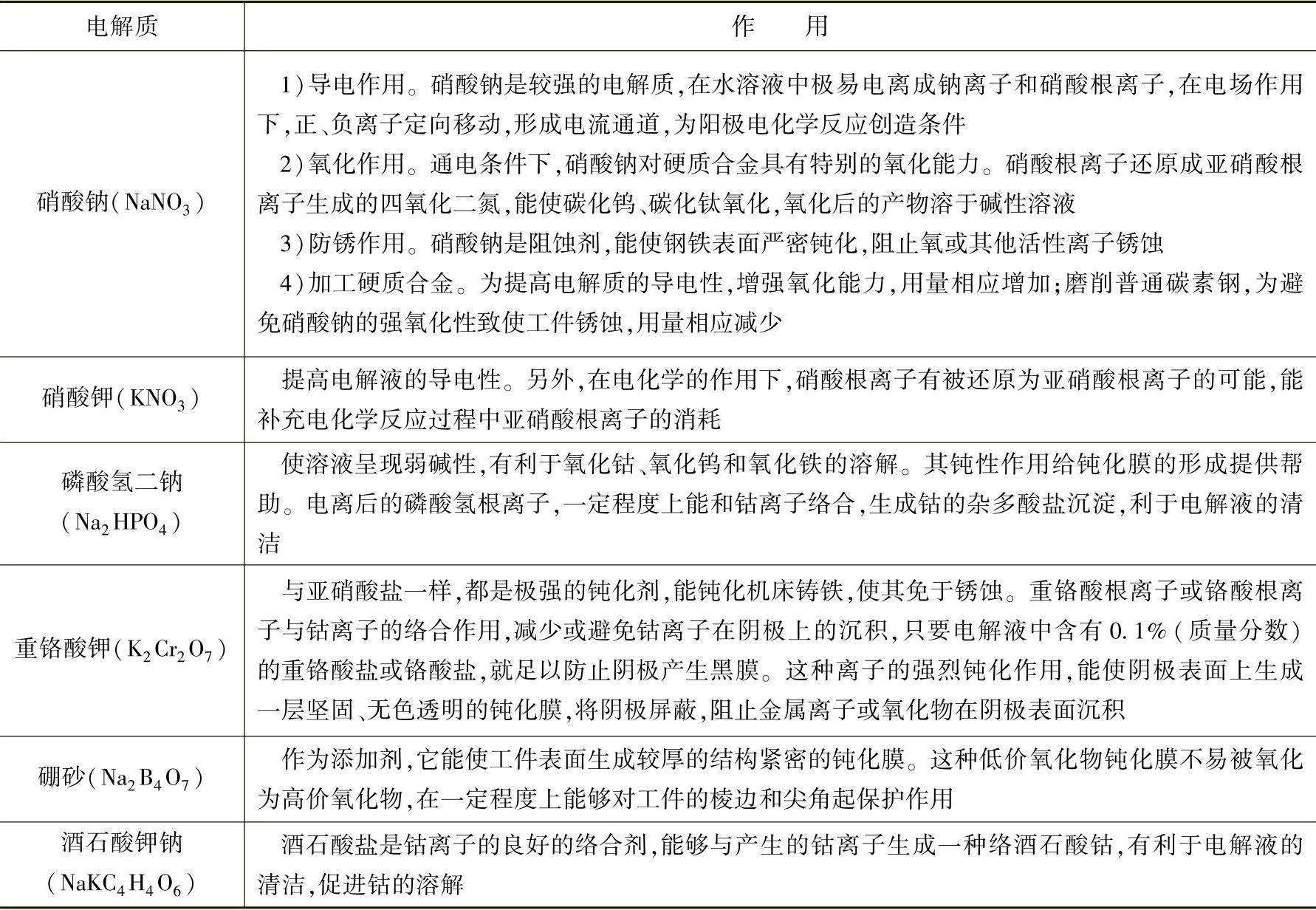

表5.2-8~表5.2-10中几种主要电解质的作用见表5.2-11。(https://www.xing528.com)

表5.2-11 几种主要电解质的作用

5.2.3.3 电解液的过滤

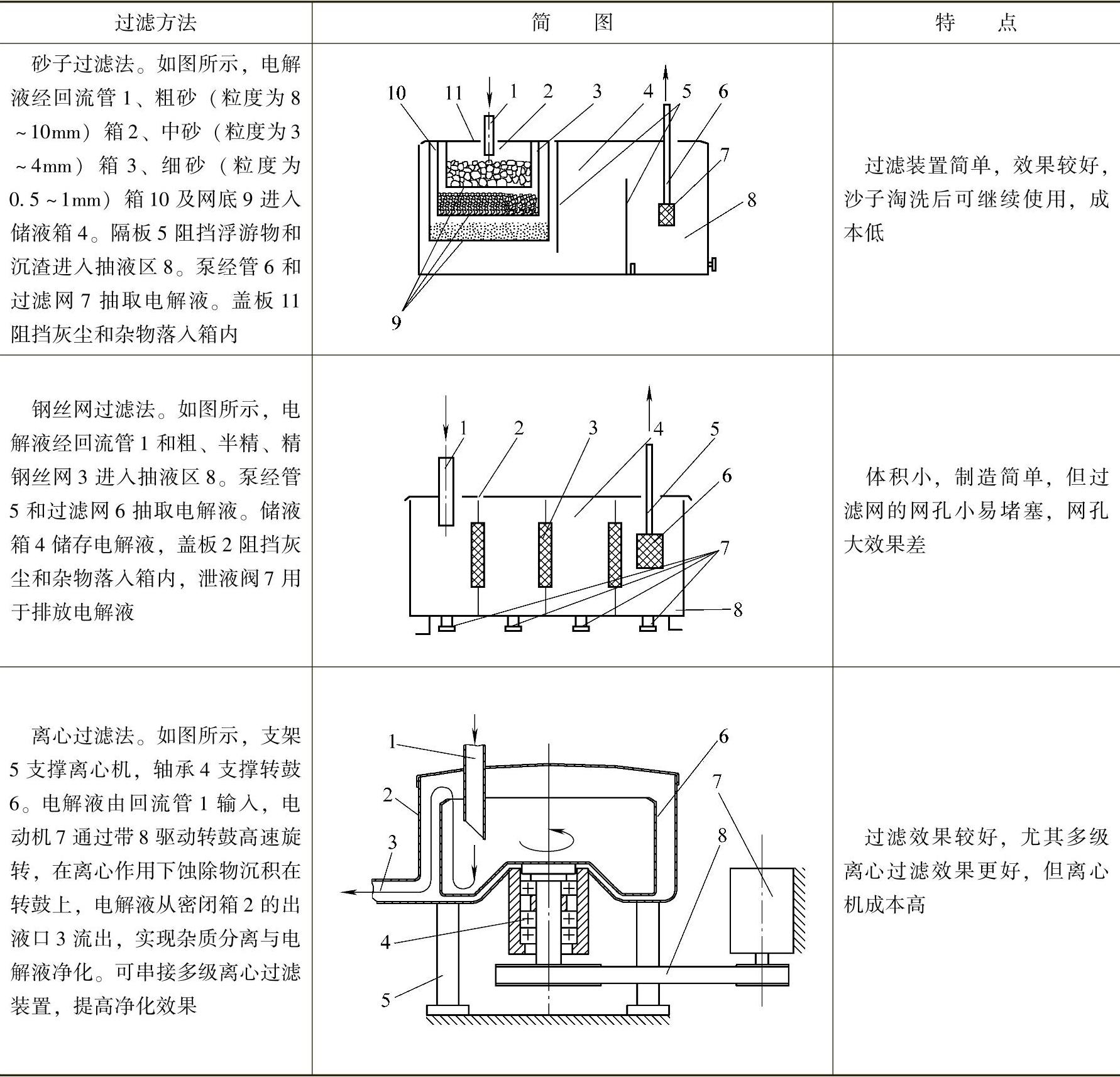

电解液的清洁与否直接影响生产率和加工表面质量。电解磨削时,电解产物、非加工面的保护材料粉末、磨轮上脱落的磨料等杂质都将进入电解液。电解液使用时间长了会变得污浊,继续使用会因杂质过多、电解不均匀等影响加工质量。因此,电解液需要进行处理。对于循环使用的电解液一般用物理方法:过滤、沉淀法等进行处理。表5.2-12给出了几种常见的电解液过滤方法。

5.2.3.4 非加工表面的保护

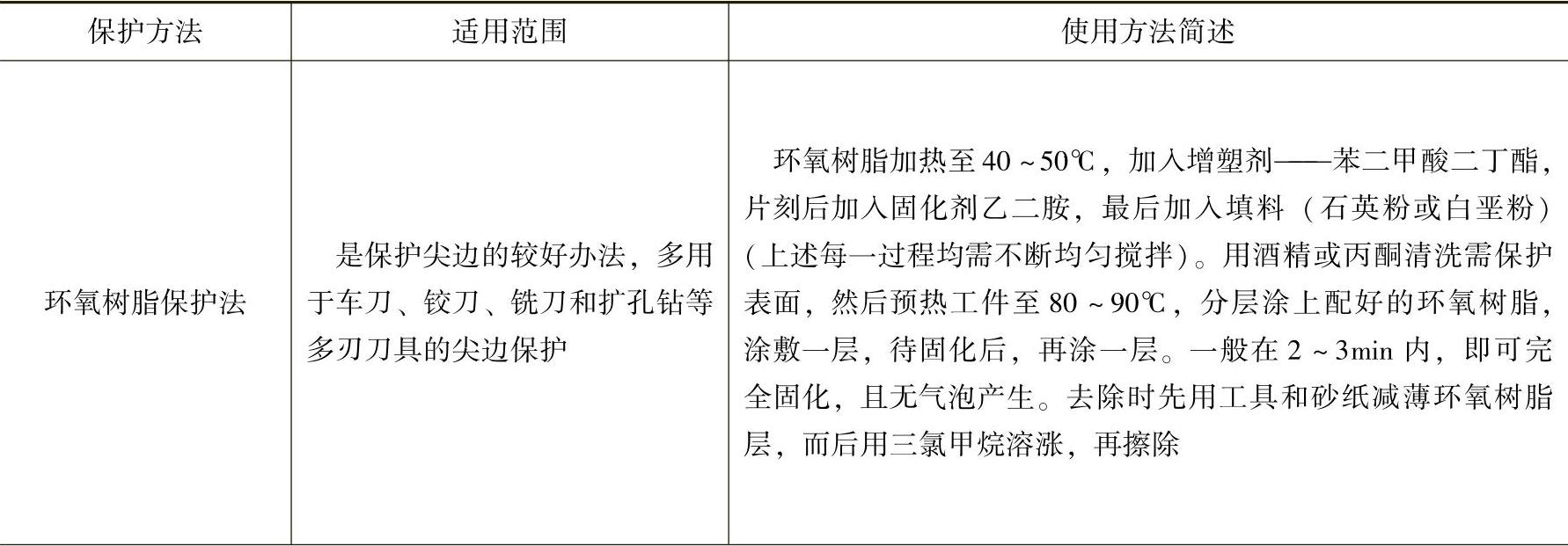

电解磨削所采用的电解液,通电后具有较强的腐蚀能力,由于电解磨削的加工间隙很小,而电化学腐蚀作用范围较大,常常磨削工件的一个表面时,其他表面会受到腐蚀,随着加工的持续,腐蚀程度逐渐加剧,工件的棱角或刃口部分被腐蚀成圆弧状。为保护非加工表面免受电化学腐蚀,加工前需要把工件的不加工部分保护起来,非加工面的保护问题成为电解磨削的重要课题。

选择非加工面保护材料时应注意,所选的材料应经济;保护实施的操作应简便;所选的材料与被保护工件的结合力要好;保护材料自身耐酸、碱,涂敷于工件后,干燥、固化快,加工后易于去除等。对于多刃刀具的保护问题,现在还没有彻底解决。表5.2-13给出了几种比较常用的保护方法。

表5.2-12 几种常见的电解液过滤方法

表5.2-13 几种常用非加工表面保护方法

(续)

表5.2-13中几种保护法各有利弊,环氧树脂保护法和镀镍保护法与工件表面结合力强且效果好,但去除保护层相当困难。尤其镀镍保护法是一种与阻止电流穿越非加工面逆向的思维方法,它不影响工件及加工区的导电性,但电镀与去镀工艺复杂且成本高,给使用带来局限性。聚苯乙烯、聚氯乙烯保护法是有毒作业,建议慎用。机械保护法、松香保护法虽然无毒且操作方便,但与工件表面结合不实,难于阻挡电解液的渗入,保护效果较差。随着技术发展,尤其纳米技术的应用,人们将会寻求到更好的非加工表面保护方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。