5.2.2.1 提高电解磨削加工效率的主要方法

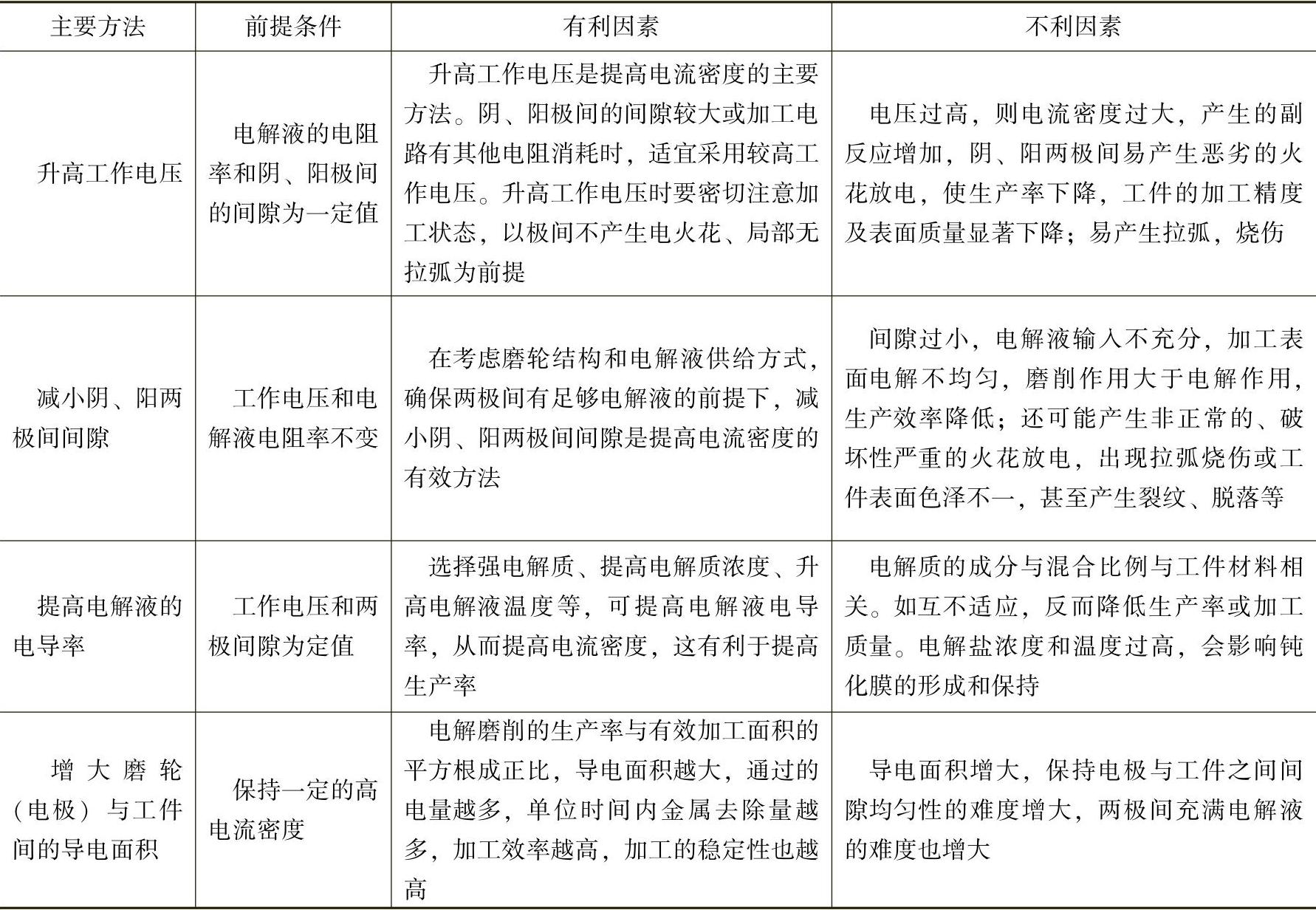

电流密度是影响电解磨削加工效率的主要因素,在一定范围内,电流密度越高,生产率越高。提高电流密度的主要途径见表5.2-4。

表5.2-4 提高电解磨削电流密度的主要方法

除上述提高电流密度的方法外,一定程度上增大磨削压力,加快工件与磨轮相互间移动速度,会使阳极金属被活化的程度增强,相应地提高了钝化—活化交替进行的速度,有利于提高加工效率。但压力过大,不仅使机械磨削作用增强,磨料磨损和脱落多,砂轮消耗快,还使阴、阳两极间的间隙减小,影响电解液的输入。工件与电极相对运动速度过快,每一加工循环中,电解不充分,使得循环次数增多,进给反而减缓。电解液不洁净,也会使阴、阳极间的电阻增大,电解的次级反应和副反应增多,造成加工效率降低。

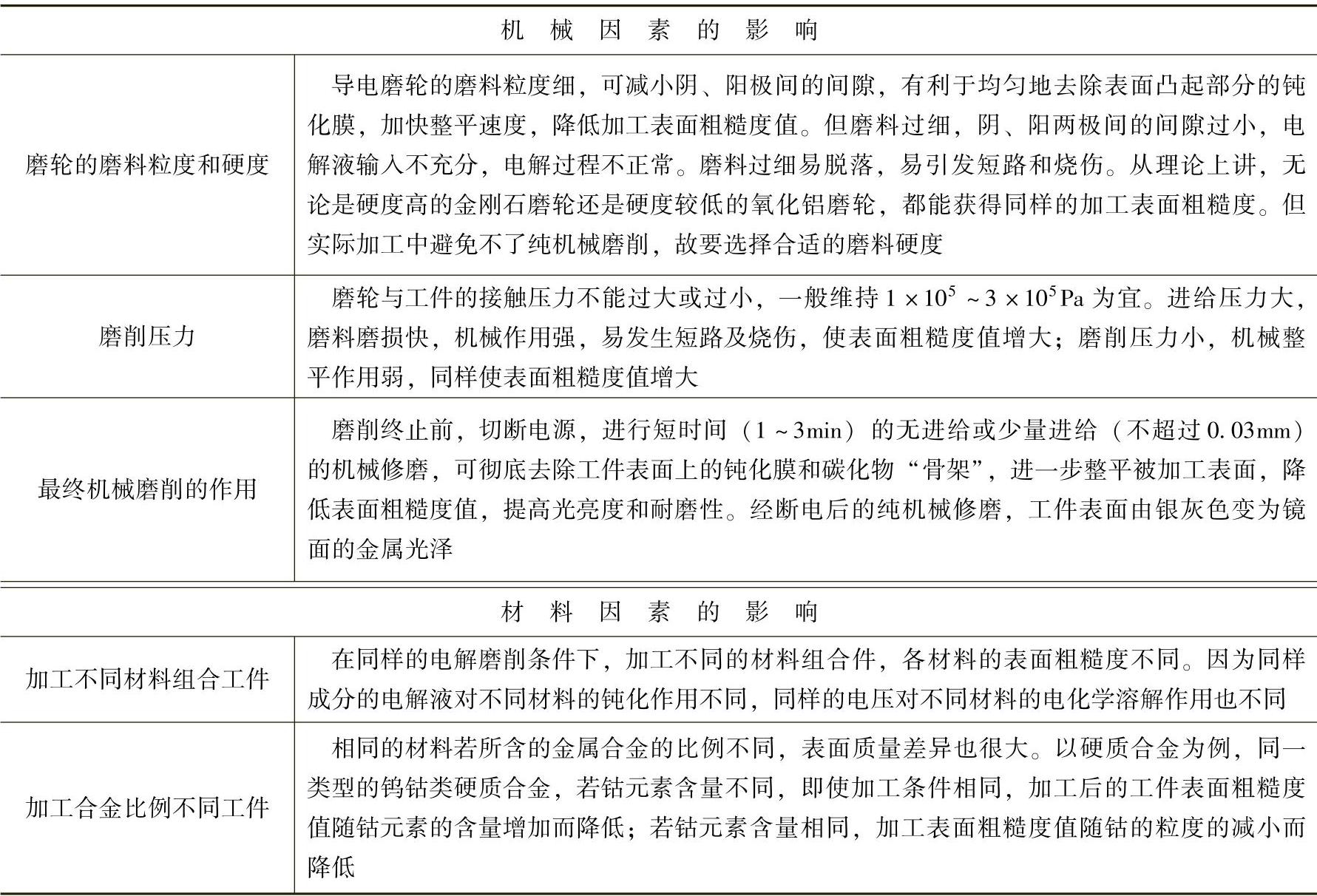

5.2.2.2 影响电解磨削加工精度的主要因素

电解磨削的加工精度,在最佳情况下,磨削工件外圆或内圆的尺寸控制精度可达到0.002~0.003mm;正常情况下,平面磨削的尺寸控制精度为0.01~0.02mm。电解磨削的加工精度与普通机械磨削相当,比精密磨削低,很难保证零件的棱边和尖角不被倒圆。影响电解磨削加工精度的主要因素有:电解液、“面积效应”、磨轮精度、加工工件材质状况、加工机床及工装夹具精度等。

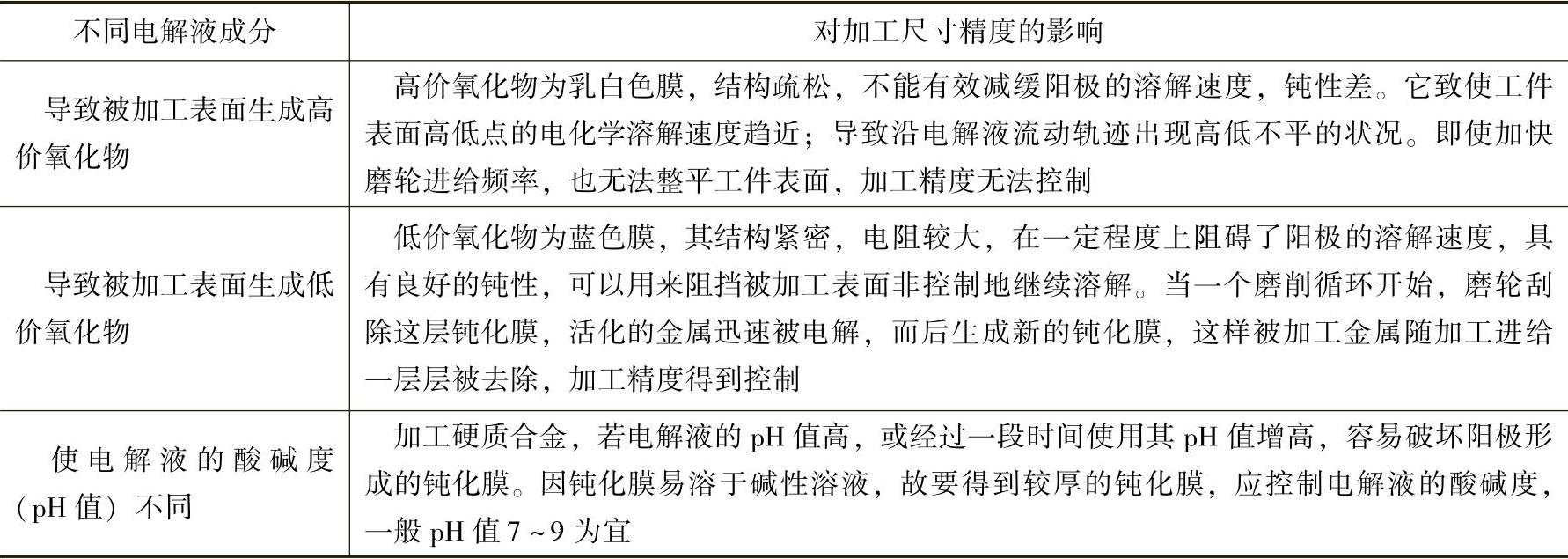

电解液成分对加工尺寸精度影响很大,如电解磨削硬质合金,不同成分电解液对其加工的影响见表5.2-5。

电解液中要加入钝性强的电解质,利用钝化膜的氧化能力差、保持时间较长且不易被电解液冲脱的特性,减缓工件表面低点的电化学溶解速度,从而利用磨轮的整平作用控制加工精度。如加工硬质合金时,加入硼酸盐、磷酸盐等弱电解质含氧酸盐,目的是提高电解液的钝性作用。

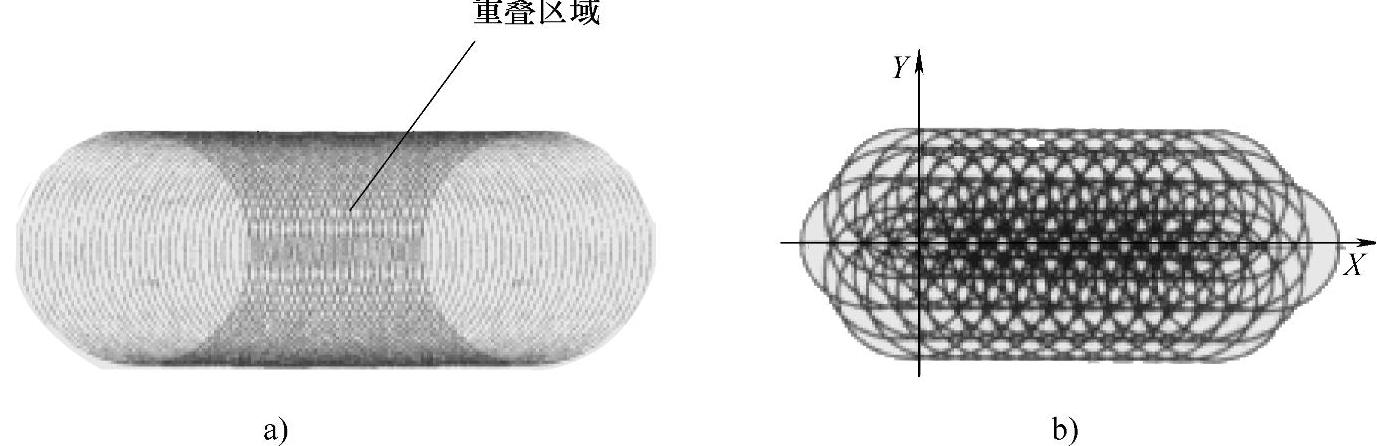

用导电磨轮进行平面电解磨削时,当工件移出或移入磨轮,两极间的导电面积逐渐减小或增大,引起了电流密度逐渐增大或减小(面积小时电流密度大,电解蚀除量多),造成工件沿移动方向两端部逐渐低下。由于导电磨轮端面呈圆环状,工件表面各处的电解时间随相对位移发生变化,有些部位与磨轮重复电解几率多于其他部位,随工件(或磨轮)运动,工件表面沿垂直移动方向由中间向两端与磨轮重叠几率逐渐增大,如图5.2-3a所示,两端电解时间多于中间,出现工件表面中间凸起,两端低下。这种由于阴、阳两极间的电解面积(或重叠几率)变化而引起电流密度(或电解时间)的变化,导致被加工表面不平的现象,称为“面积效应”。

表5.2-5 不同成分的电解液对电解磨削硬质合金时尺寸精度的影响

为提高加工表面的平面度,常采用增大磨轮直径,增大阴、阳两极间导电面积,采用复合工件(或磨轮)的运动轨迹(见图5.2-3b),提高相对移动速度等方法,目的是减小“面积效应”,使工件被加工表面各处的电解时间趋近,从而提高工件表面的平面度。

图5.2-3 平面电解磨削的导电磨轮运动轨迹对加工表面状态的影响

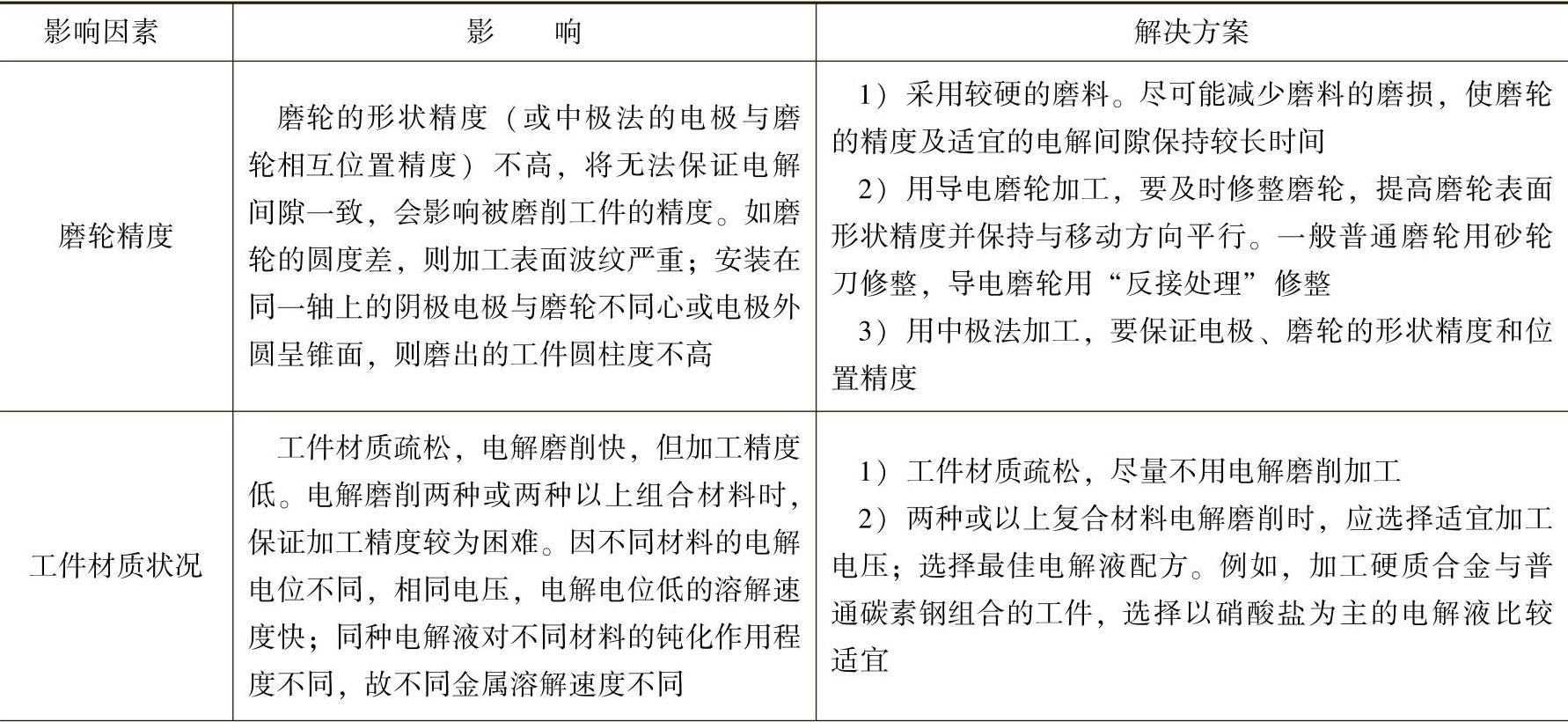

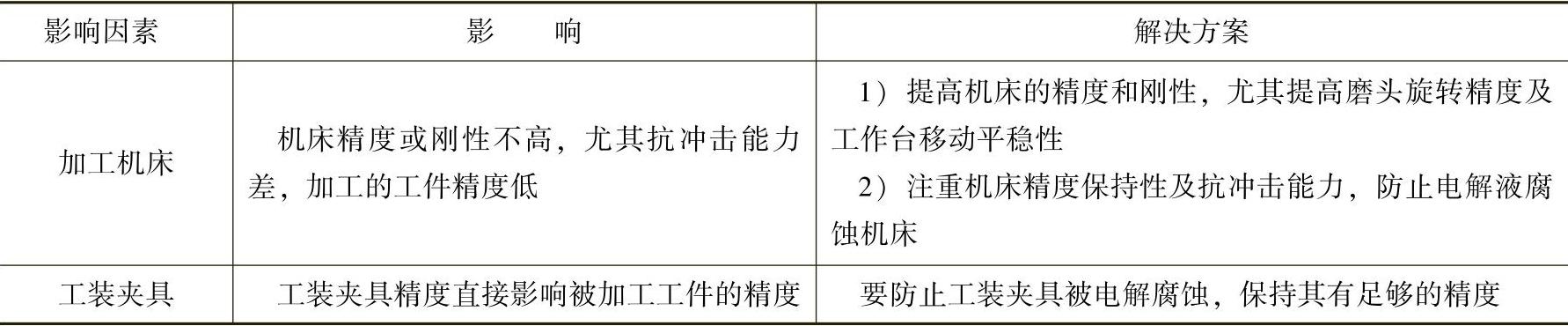

磨轮精度、被加工工件材质状况、加工机床及工装夹具精度等对加工精度的影响见表5.2-6。(https://www.xing528.com)

表5.2-6 磨轮精度、被加工工件材质状况、加工机床及工装夹具精度对加工精度的影响

(续)

表5.2-6中所谓导电磨轮的“反接处理”就是将磨轮接直流电源的正极,修整器(专用于修整导电磨轮的装置)接电源的负极,通入直流电(通常电压为12~16V)并保持电流值稳定,令磨轮低速旋转,往复移动修整器(或磨轮)并配合少量进给,用电解腐蚀磨轮基体的方法修整。“反接处理”不仅能恢复磨轮精度,更主要的是使磨轮上的磨料突出金属基体,保持必要的加工间隙。

由于电解磨削过程受面积效应、电解不均匀性和加工间隙不一致性等因素影响,为保证加工工件的精度,往往在磨削终了时,关闭电源,用纯机械磨削修整表面,实施无进给或微量进给(对于平面度要求高的工件,有时进给0.01~0.02mm)磨削。因此,选择磨轮的磨料硬度应达到用纯机械磨削方法在电解磨削设备上能去除被加工材料的要求。

除上述影响电解磨削加工精度的主要因素外,电解液的电导率、温度、输送方式和其他工艺参数等对电解磨削的加工精度也都有一定的影响。

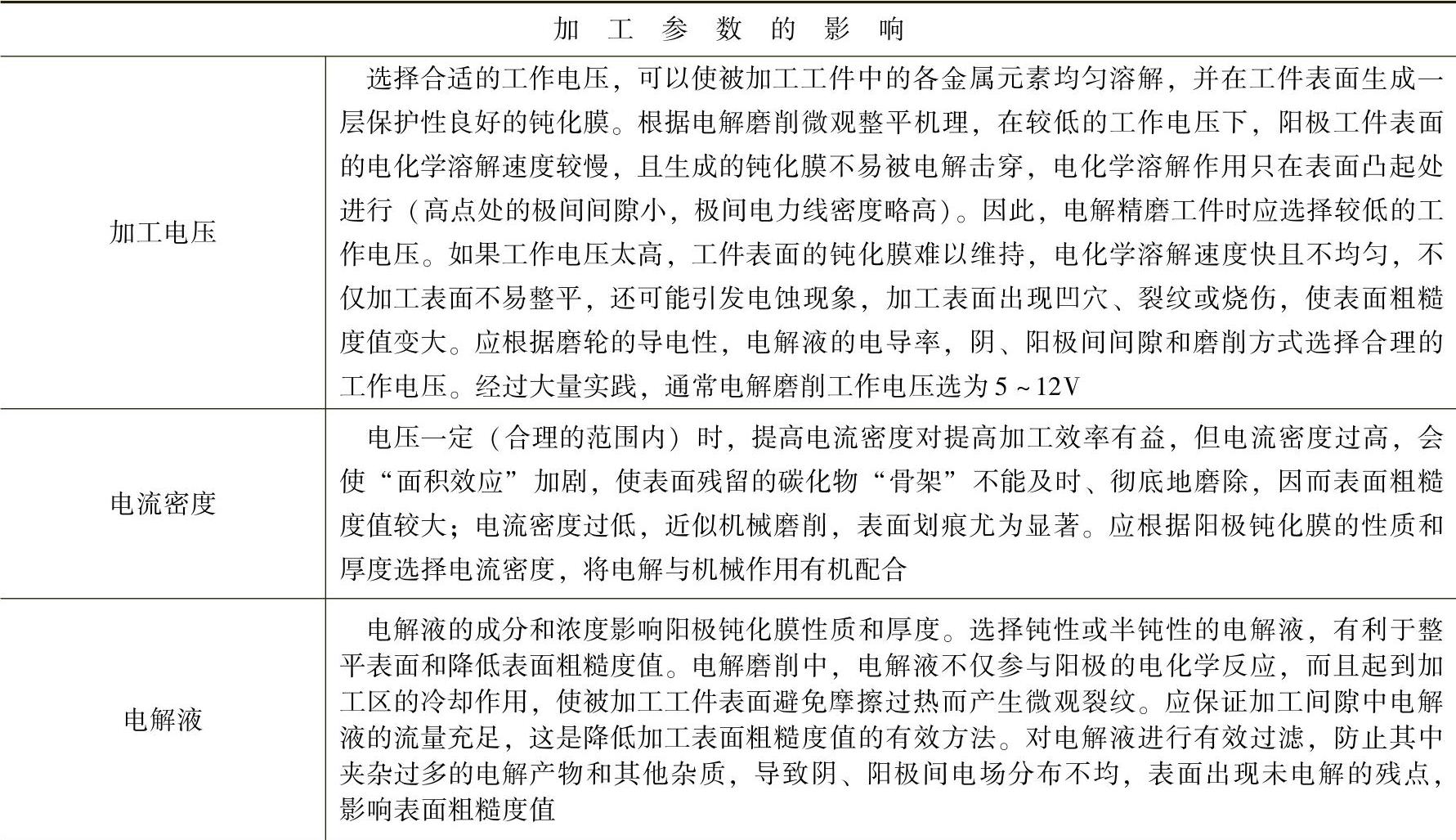

5.2.2.3 影响加工表面粗糙度的主要因素

与其他电化学加工不同,电解磨削高低不平的工件表面时,磨轮先磨除覆盖在凸出部分表面的钝化膜,集中较高的电流密度,以较快的速度溶解凸出部分金属,而凹下部位受钝化膜的保护,溶解较慢,最终达到表面整平。从微观角度看,电解磨削后的工件表面,凸凹处圆滑过渡,界面不清,不像机械磨削后的工件表面,高低点错落分明。经磨轮最终磨削,工件表面光亮照人,比普通机械磨削的工件表面粗糙度值低得多。影响电解磨削后工件表面粗糙度的主要因素见表5.2-7。

表5.2-7 影响电解磨削后工件表面粗糙度的主要因素

(续)

应当指出:电解磨削过程中投入阴、阳两极间的加工电压至少要高于被加工工件中合金元素的最高电解电压。例如,加工硬质合金,其成分中钴的电解电压为1.2V,碳化钨的电解电压为1.7V,碳化钛的电解电压为3V,为使硬质合金的各成分同时发生阳极电解,精磨钨钴类硬质合金零件的工作电压应不低于1.7V;精磨钛钴类硬质合金零件的工作电压应不低于3V。如果极间电压仅为1.5V,只能使钴电离,碳化钨或碳化钛不发生电解,此时硬质合金表面钴离子析出,而碳化钨或碳化钛仍遗留在表面,引发脱钴现象。虽然这层较硬的碳化钨或碳化钛层可在磨轮的机械作用下去除,但使机械作用过强,甚至部分表面需纯机械磨除,导致表面色泽不一,使表面质量远差于正常电解磨削的效果。

另外,加工机床或工装夹具的精度和刚性过低、机床的主轴偏摆过大、磨轮的平衡性不好、磨轮转速过低、工件移动或转动不平稳等,都会导致电解磨削加工后的工件表面质量变差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。