5.2.1.1 电解磨削的基本原理及特点

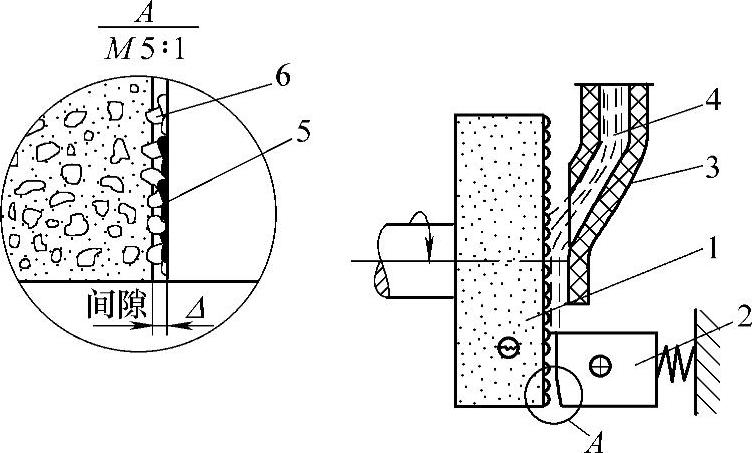

电解磨削是利用电化学(电解)和机械磨削作用相结合去除金属材料的一种加工方法。电解磨削时,工件接直流电源的正极,导电磨轮或电极接负极;磨轮与工件接触并对工件施加一定的压力;采用导电磨轮加工,磨轮上突出的磨料将使工件与磨轮金属基体间构成极小的间隙;采用中极法(将磨轮与阴极电极分开设置的加工方法)加工,要尽可能减小阴极电极与工件之间的间隙;当电解液输入间隙并接通电源时,工件表面被电解,随即工件表面形成一层氧化膜(称之为阳极薄膜)。由于这层氧化膜电阻很大,如不及时刮除,将使阳极溶解过程的电位升高,阳极溶解减慢,这种阻碍或减慢阳极继续溶解的作用,称作钝化作用。起钝化作用的阳极薄膜称为钝化膜。

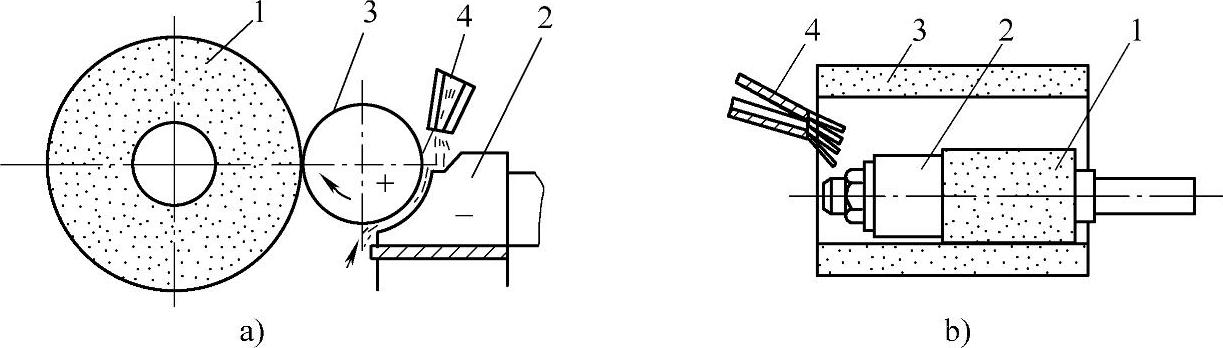

为使阳极(工件)继续正常电解,要用磨轮及时刮除钝化膜(刮除的钝化膜随即被电解液冲走),让阳极表面重新活化。电解磨削的基本原理是用电化学与机械磨削的综合作用,使被加工工件表面电解、钝化、机械刮除后的活化等不断交替进行,工件连续被加工,直至达到尺寸精度与表面粗糙度要求。图5.2-1所示为导电磨轮电解磨削原理示意图。图5.2-2所示为中极法电解磨削示意图,其基本原理和图5.2-1相同,只是磨轮与阴极是分开的。

图5.2-1 导电磨轮电解磨削原理示意图

1—导电磨轮 2—工件 3—喷嘴 4—电解液 5—氧化膜 6—磨料

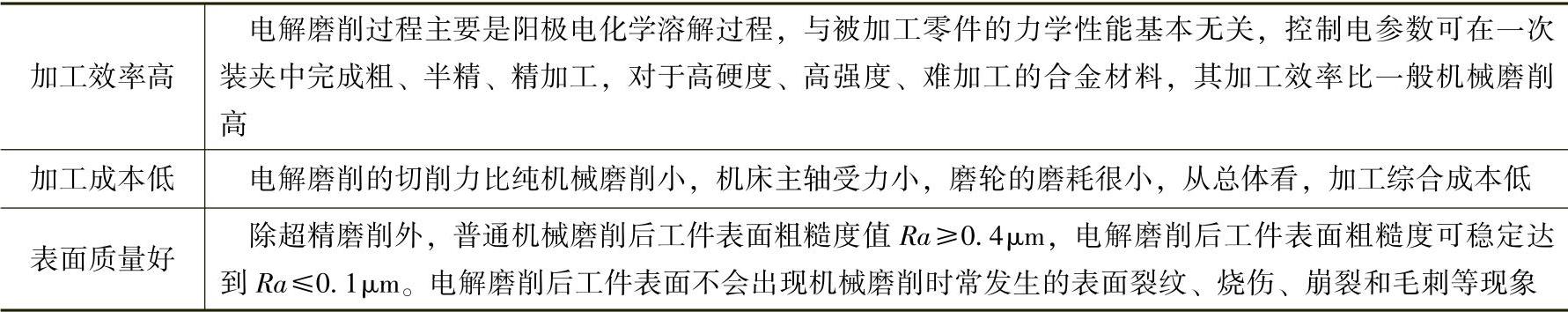

在电解磨削中,被去除的金属总量中大部分是电化学作用结果,只有少量由机械磨削去除。在正常情况下,机械磨削的主要作用是去除钝化膜,去除未被电解的碳化物“骨架”,保持电解过程正常进行,降低表面粗糙度值。但实际加工过程中,往往某一瞬间,机床进给与电解的速度不同步,出现进给过快(被加工工件表面电解不充分)或过慢(未能跟上金属溶解速度),致使被加工表面各处的电解蚀除量不一致,此时机械磨削的另一个重要作用是将那些未被电解的金属高点磨除,保证此后电解磨削恢复正常。与纯机械磨削相比,电解磨削的特点见表5.2-1。

图5.2-2 中极法电解磨削示意图

a)外圆磨削 b)内圆磨削

1—砂轮 2—阴极 3—工件 4—电解液喷嘴

表5.2-1 与机械磨削相比电解磨削的特点

(https://www.xing528.com)

(https://www.xing528.com)

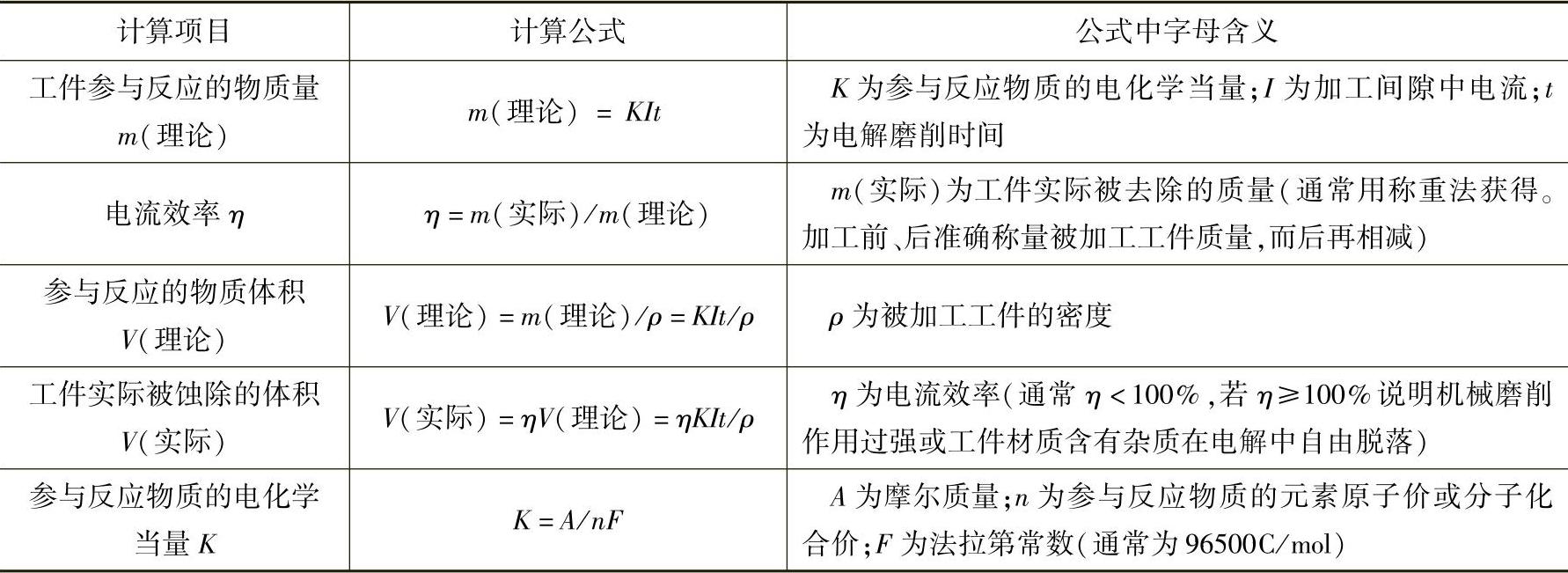

5.2.1.2 电解磨削加工蚀除量的计算

在电解磨削的电化学反应过程中,参与反应物质的量与通过阴极与阳极之间的电量在理论数值上符合法拉第电解定律。然而在实际电解磨削过程中,除阳极金属电化学反应外,会伴随有某些同时发生的副反应,以及形成的反应产物转变成其他物质的次级反应,如气体析出或电解作用生成的新物质等;电解生成的氧化膜未能及时被刮除时,也会阻碍电化学反应的正常进行;另外,加工去除量中还包含机械磨削去除部分。因此,实际加工量与理论计算值之间存在差异。有关电解磨削蚀除量的计算见表5.2-2。

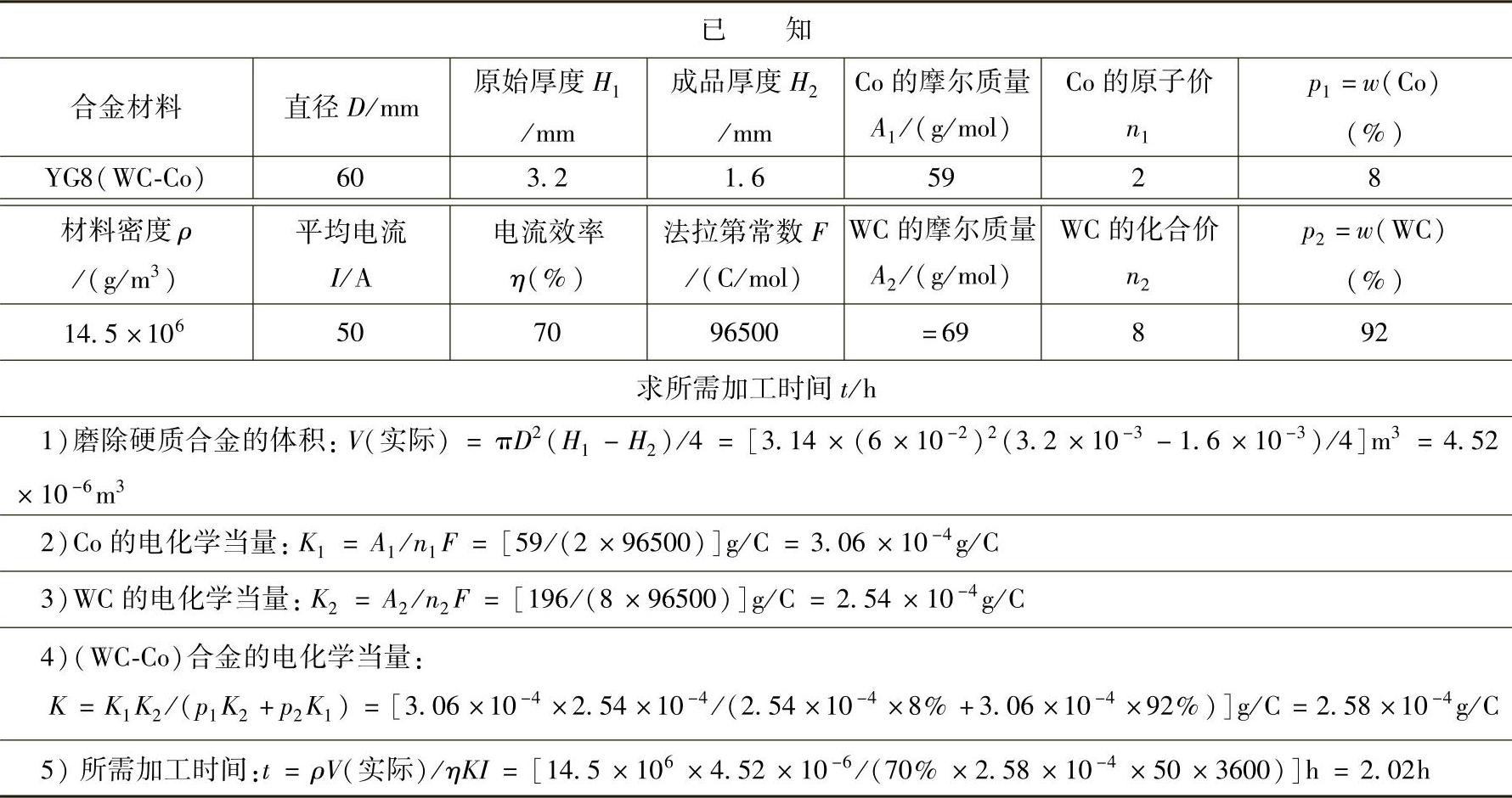

严格地说,用表5.2-2中公式计算出的电解磨削蚀除量与实际生产是不吻合的,但正常情况下差距不大,为了有效控制加工尺寸精度,除了依靠操作者的实践经验,有时用电解磨削蚀除时间的计算值作为参考是有意义的。表5.2-3列举了加工硬质合金圆片的计算实例,通过计算蚀除时间达到控制加工频率的目的。

表5.2-2 电解磨削蚀除量的计算表

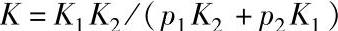

注:如果加工两种或两种以上金属元素或化合物组成的合金,这种合金的电化学当量按下式计算:

二元合金:

多元合金:

式中,K1、K2、K3、…、Kn-2、Kn-1、Kn为合金中各参与反应的元素或分子化合物的电化学当量;p1、p2、p3、…、pn-2、pn-1、pn为各参与反应的金属元素或分子化合物在合金中的质量分数。

表5.2 - 3 电解磨削加工硬质合金圆片蚀除时间的计算实例

若实际加工时间低于表5.2-3的计算结果很多,说明有可能加工电路中的电阻过高或电解液已失效,提示我们及时检查机床的电路或更换电解液;若高于计算结果很多,说明机械磨削作用过多(进给过快)或工件中含有其他杂质,提示我们应减缓进给频率(目的是减少磨轮损耗)或对工件进行材质分析。为实现电解磨削自动控制,当确定单步进给当量后,利用计算结果,可确定进给频率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。