5.1.1.1 电解加工的基本原理

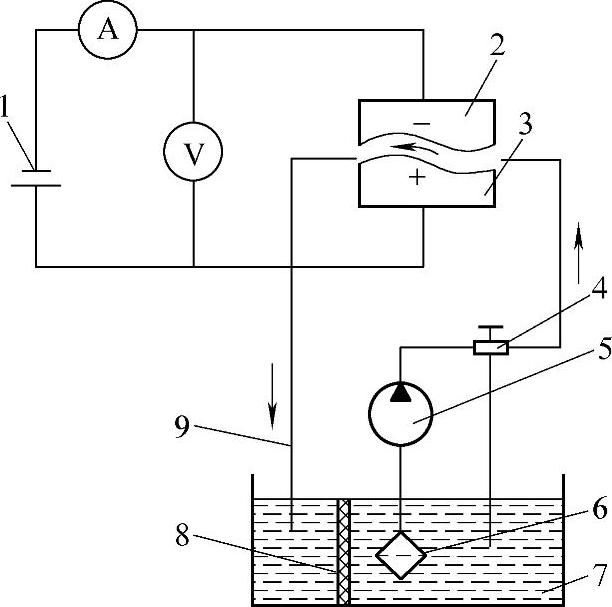

电解加工是利用金属产生阳极溶解的原理将工件加工成形的电化学加工。图5.1-1所示为电解加工原理示意图。在工件和工具之间接上直流电源,工件接电源的正极,工具接电源的负极。两极之间的电压一般为6~24V,两极之间保持0.1~1mm的小间隙。电解液以6~60m/s的速度流过间隙,使两极之间形成导电通路,并在电源电压的作用下产生电流。于是,工件被加工表面的金属不断地产生电化学反应而被溶解,电解的产物不断被高速流动的电解液带走。工具阴极不断地向工件恒速进给,工件的金属不断被溶解,致使工件与工具阴极各处的间隙趋于一致,将工具阴极的型面复印在工件上,从而得到所需要的零件形状。

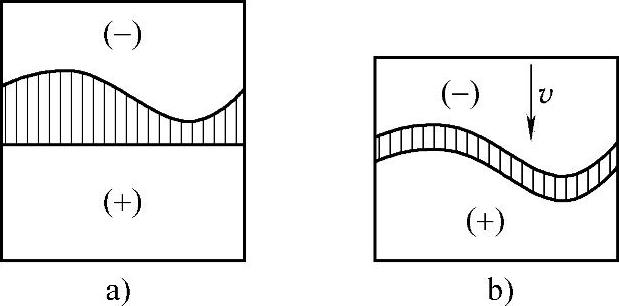

图5.1-2所示为电解加工的成形原理。一般加工刚开始时,工件毛坯的形状与工具阴极的型面是很不一致的,如图5.1-2a所示。此时,工件上各点与工具阴极表面的距离不相同,各点电流密度也就不一样。距离近的点,通过的电流密度大,工件溶解的速度就快;反之,距离远的点,电流密度就小,工件溶解也慢。这样,工具不断进给,工件表面上各点就以不同的速度进行溶解,工件的型面逐渐趋近于工具阴极的型面,如图5.1-2b所示。

5.1.1.2 电解加工的特点

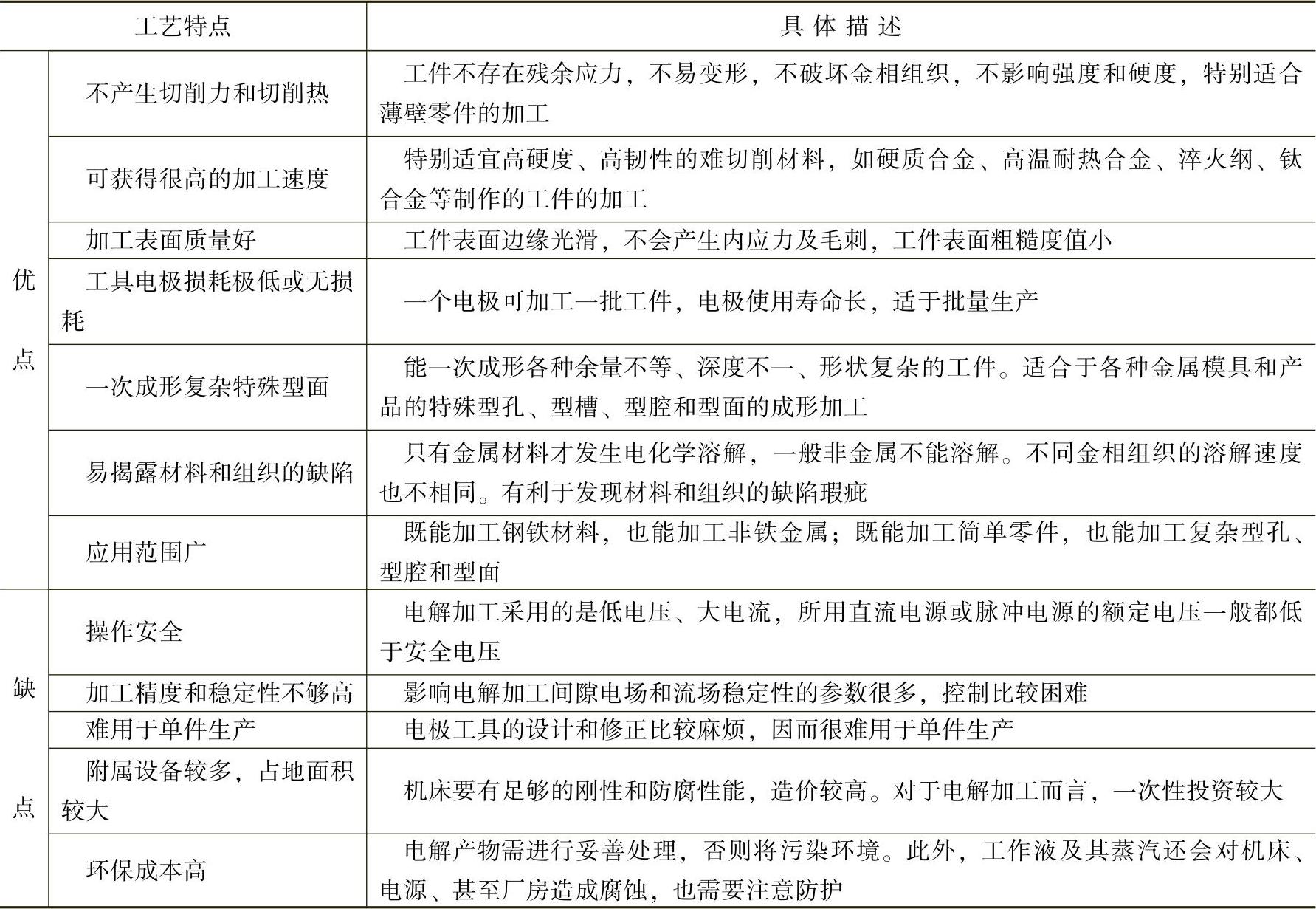

工件在电解加工过程中,金属是以离子溶入的形式而被去除的,而切削加工是利用切削力使金属产生塑性变形的原理加工工件的。因此,电解加工与切削加工相比,具有完全不同的工艺特点。电解加工的主要特点见表5.1-1。

5.1.1.3 电解加工的基本工艺规律

1.电解加工速度

图5.1-1 电解加工原理示意图

1—直流电源 2—工具阴极 3—工件阳极 4—调压阀 5—电解液泵 6—过滤器 7—电解液 8—过滤网 9—管道

图5.1-2 电解加工成形原理图

a)加工初始 b)加工出型面

(1)电解去除量 由实践和试验得知,电解时电极上溶解或析出物质的量(质量m或体积V)与电荷量(Q=It)成正比,亦即与电解电流I和电解时间t成正比,并与比例系数K或ω(称为电化学当量:K为质量电化学当量,ω为体积电化学当量)成正比,这一规律即所谓法拉第电解定律,用公式表示如下:

式中,m为电极上溶解或析出物质的质量(g);V为电极上溶解或析出物质的体积(mm3);K为被电解物质的质量电化学当量[g/(A·h)];ω为被电解物质的体积电化学当量[mm3/(A·h)];I为电解电流(A);t为电解时间(h)。

表5.1 - 1 电解加工的特点

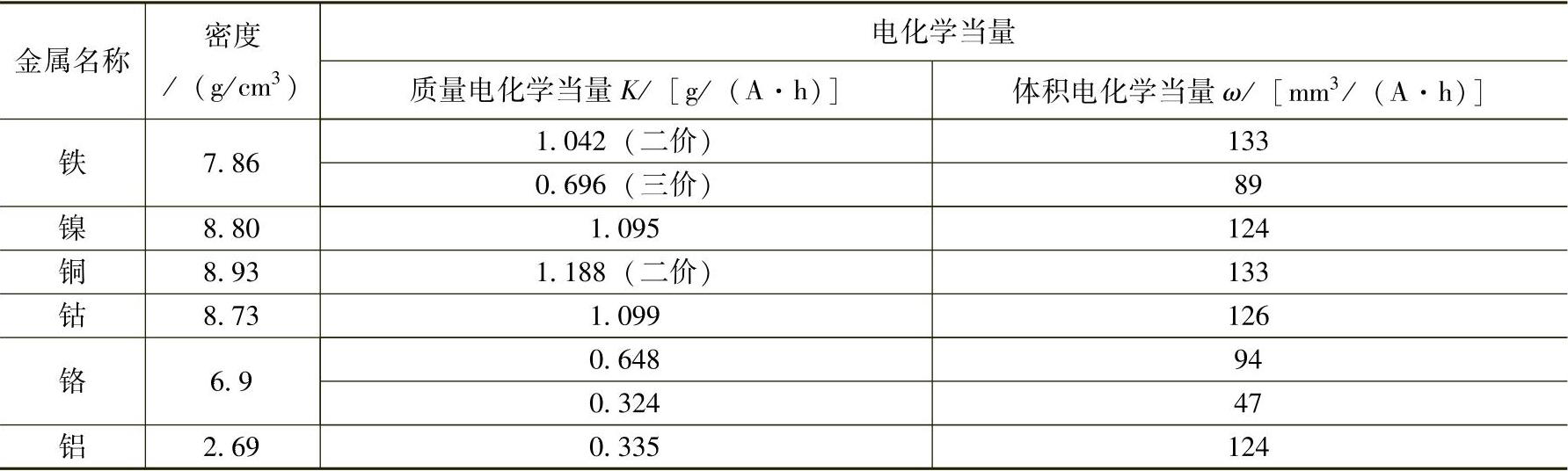

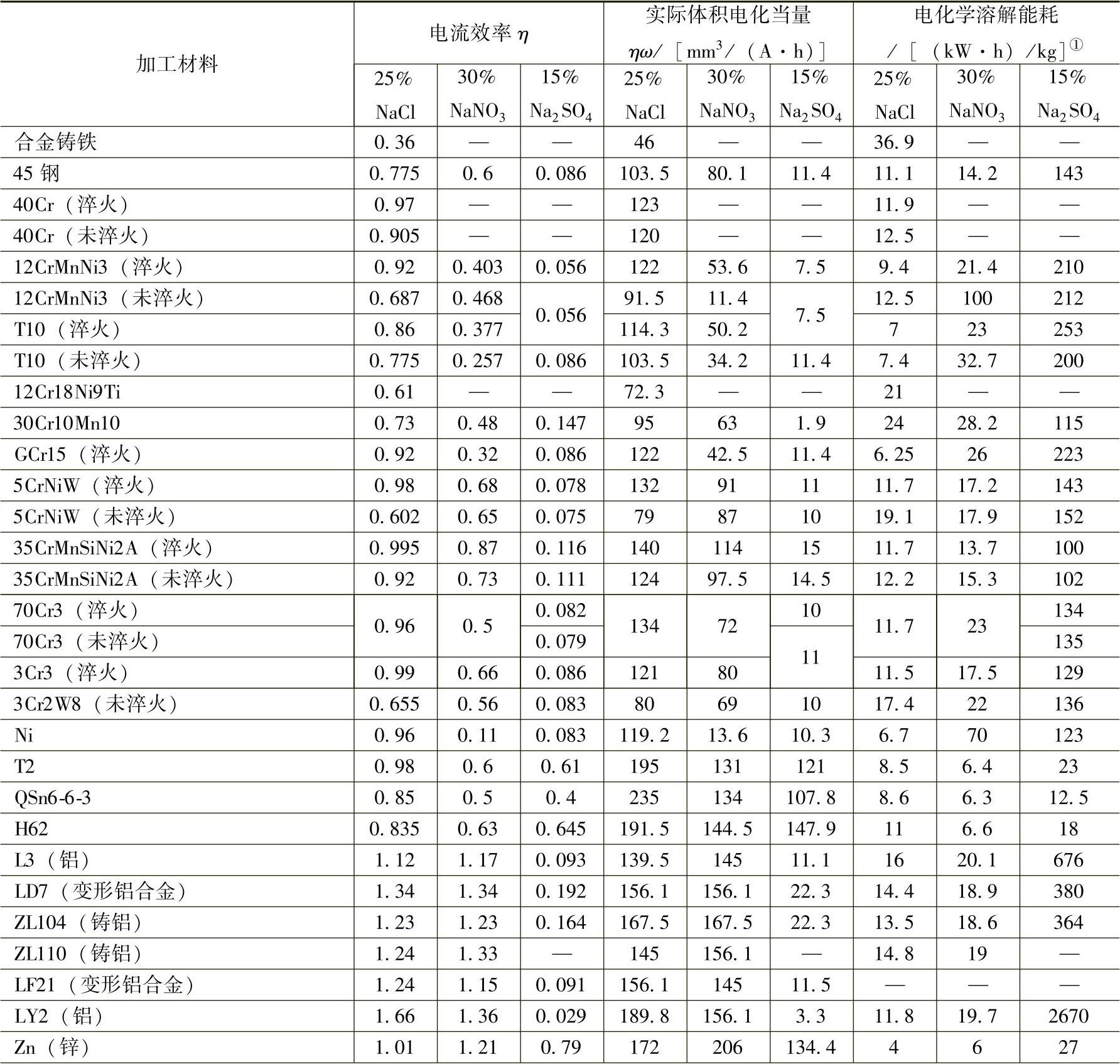

表5.1-2列出了一些常见金属的电化学当量。对多元素合金,可以按元素含量的比例折算出,或由试验确定。

表5.1 - 2 一些常见金属的电化学当量

(2)电流效率η电解加工时,在阳极上可能还出现其他反应,如氧气或氯气的析出,或有部分金属以高价离子溶解,额外地多消耗一些电荷量,使被电解掉的金属量会小于计算的理论值,实际电解加工去除量应在理论计算值[式(5.1-1)]再乘以电流效率η。

η=(实际金属去除量/理论计算去除量)×100%

实际电解加工去除量用公式表示为:

(3)电解加工速度 电解加工(去除)效率,以单位时间内去除的金属量来衡量。电解加工速度可有三种表示方法:质量加工速度,即单位时间内去除工件材料的质量(ηKI),单位为g/min;体积加工速度,即单位时间内去除工件材料的体积(ηωI),单位为mm3/min;长度加工速度,即单位时间内去除工件材料进给方向的长度量,单位为mm/min。

在生产过程中,经常要求掌握电解加工过程中在工件材料进给方向的长度加工速度。因为电流I为电流密度i与加工面积A的乘积,代入体积去除量公式(5.1-2)有

V=ηωiAt(5.1-3)

所以长度加工速度可表示为

va=V/At=ηωi (5.1-4)

式中,va为金属阳极(工件)的长度加工速度(mm/min);i为电流密度(A/cm2)。

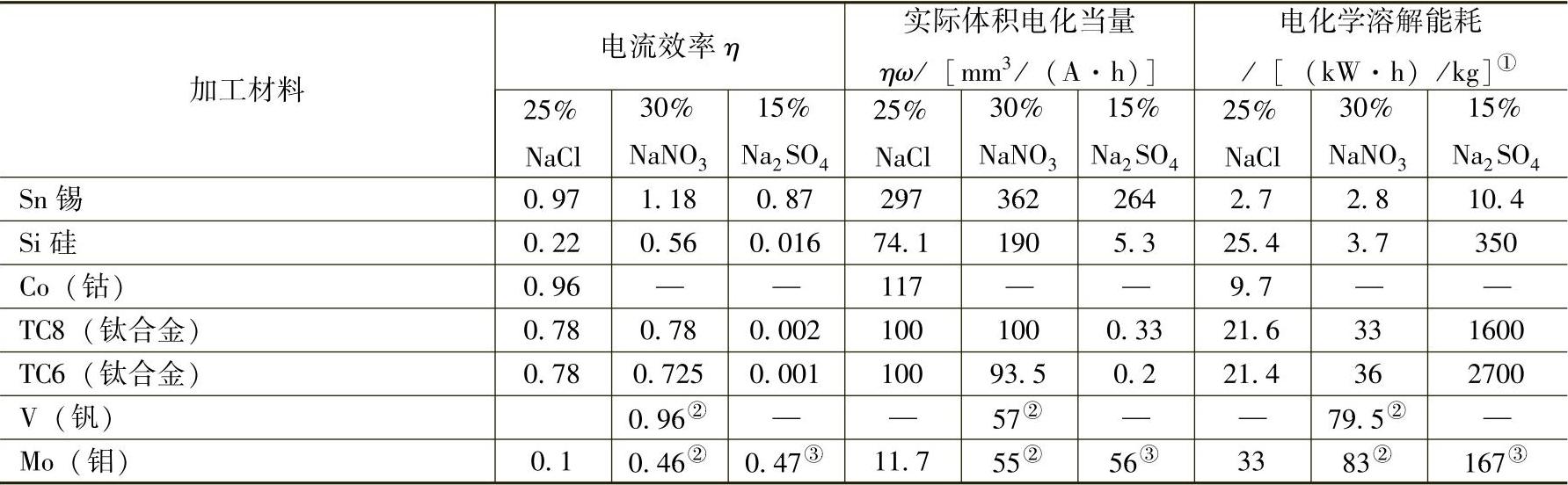

式(5.1-4)是在电解加工工艺计算和成形规律分析中非常实用的表达式。式中η、ω数据是由试验测定的。由于η、ω与实际工艺条件关系密切,故可以将ηω的乘积一起考虑作为一个工艺数据,称为实际体积电化学当量,见表5.1-3。

表5.1 - 3 电流效率与相应实际体积电化学当量、溶解能耗

(续)

注:25%NaCl表示电解液为w(NaCl)=25%的水溶液;30%NaNO3表示电解液为w(NaNO3)=30%的水溶液15%Na2SO4表示电解液为w(Na2SO4)=15%的水溶液。

①电化学溶解能耗是指电解去除单位质量金属所需的能耗,可供电解工艺经济分析参考。

②电解液为w(NaOH)=10%的水溶液。

③电解液为w(KNO3)=10%、w(NaF)=2%、w(NaNO2)=0.5%的复合电解液。

2.加工精度

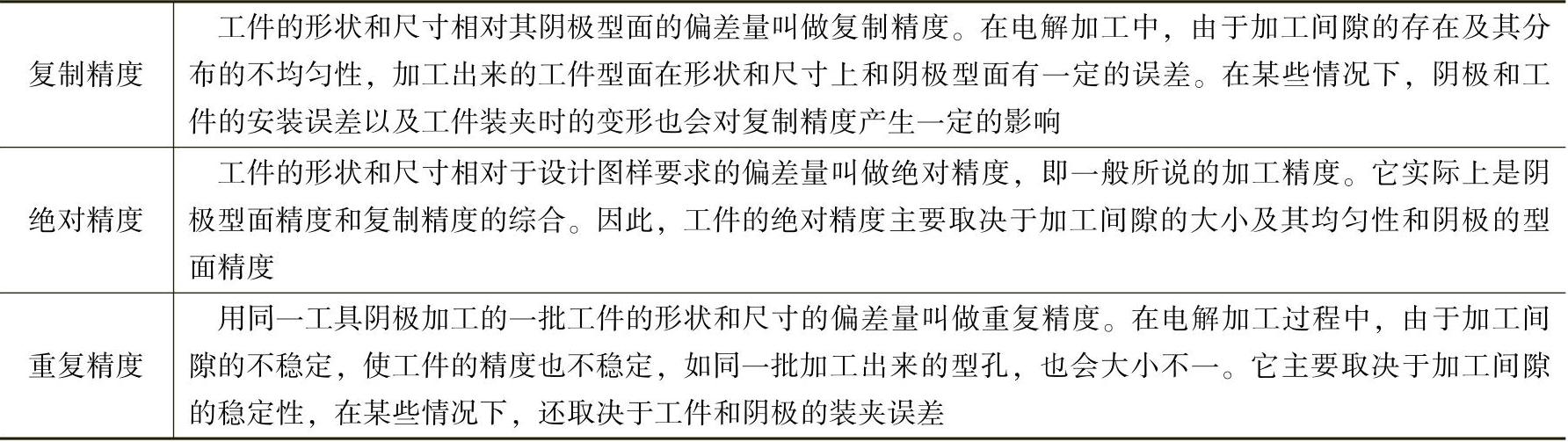

电解加工的加工精度主要包括复制精度、绝对精度和重复精度等三方面的内容,见表5.1-4。

表5.1-4 电解加工的加工精度

(https://www.xing528.com)

(https://www.xing528.com)

影响电解加工精度的因素可归纳为:①加工间隙的大小、均匀性和稳定性;②工具阴极型面的精度和安装精度;③加工装备系统的精度和控制精度。

3.加工表面质量

电解加工的表面质量主要指工件表面粗糙度和表面层的物理力学性能。

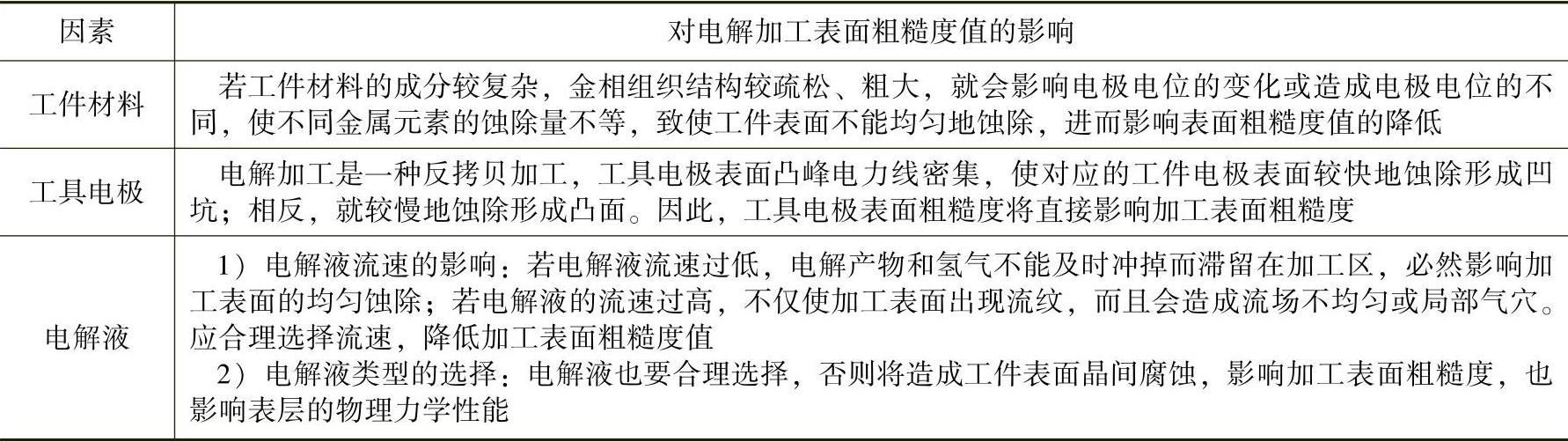

(1)对表面粗糙度值的影响 电解加工与传统加工相比,其表面粗糙度值要低,一般Ra为1.25~0.16μm。影响电解加工表面粗糙度值的因素较多,主要有工件材料、工具电极、电解液等,见表5.1-5。

表5.1-5 影响电解加工表面粗糙度值的因素

(2)对表层物理力学性能的影响 电解加工时工具电极与工件电极不直接接触,工件表面不承受机械切削力,无热影响,因此不会使工件表面产生塑性变形、冷作硬化、残余应力,不会使工件材料金相组织发生变化,工件表面层的硬度、抗拉强度、伸长率等物理力学性能均几乎不变。在某些传统加工中,如钨、铍、钼等容易产生表面缺陷的材料,用电解加工可保持加工表面的完好性,而且不影响其力学性能,有时甚至可提高其表面力学性能。

由于电解加工表面不出现切痕、毛刺,仅有极微小的蚀坑,有利于润滑油膜的形成,故加工表面的耐磨性和耐蚀性较好。此外,电解加工工件表面不发生氢脆现象。

5.1.1.4 电解加工工艺参数及其对加工的影响

1.加工间隙对电解加工的影响

电解加工是一种非接触式加工。加工过程中阴极和阳极之间的距离称作加工间隙。至加工结束时,工件的形状和尺寸就是以阴极形状或者以阴极加工刃边运动所形成的包络面为基础,并考虑最终加工间隙而得到的复制式加工或展成式加工的工件形状和尺寸。

为使电解加工顺利进行,并获得高的加工效率、加工精度和表面质量,需要保持均匀稳定适度的加工间隙。实际加工中,电极间隙越小,电解液的电阻也越小,电流密度就越大,蚀除速度也就越快。但间隙过小将引起火花放电或电解产物,特别是氢气排泄不畅,反而降低蚀除速度或易被脏物堵死而引起短路。生产中粗加工间隙可取0.3~0.9mm;精加工间隙可取0.1~0.3mm,甚至更小。

当用固定式阴极电解扩孔或抛光时,时间越长,加工间隙便越大,蚀除速度将逐渐降低。

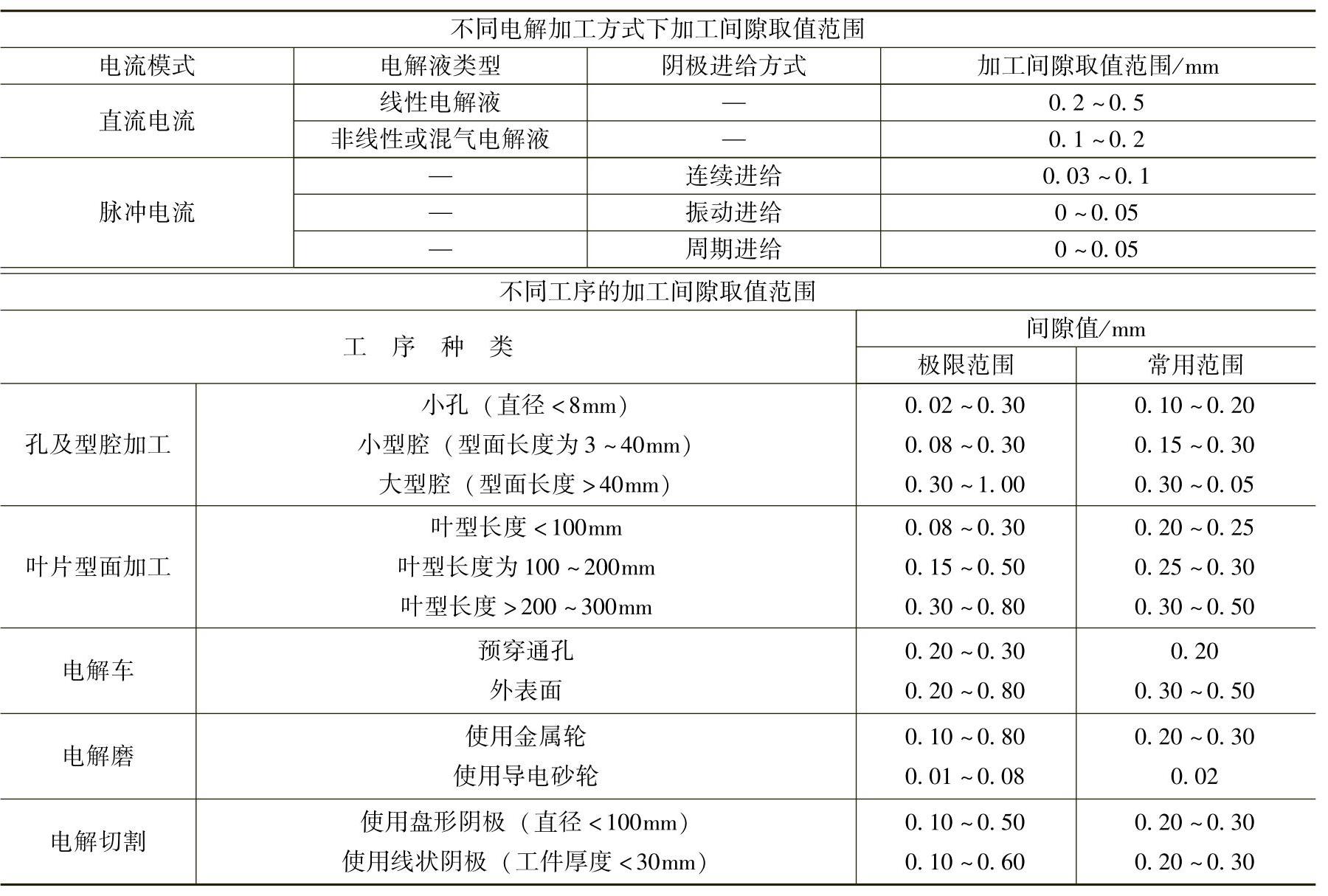

加工间隙的取值范围见表5.1-6。

表5.1-6 加工间隙的取值范围

2.工艺参数对加工的影响

(1)工具电极进给速度的影响 在电解加工过程中,初始间隙预先设定。随着阳极(工件)的溶解,加工间隙逐渐变大。同时,阴极(工具)应不断进给,使加工间隙变小,进而使间隙电流密度增大。电流密度一变大,工件去除量就增大,间隙又变大,于是达到动平衡态。工具的不断进给与工件的不断溶解使加工间隙保持动平衡,此时工具进给速度与加工速度亦达到动平衡态。在一定范围内,工具进给速度与加工速度成正比。

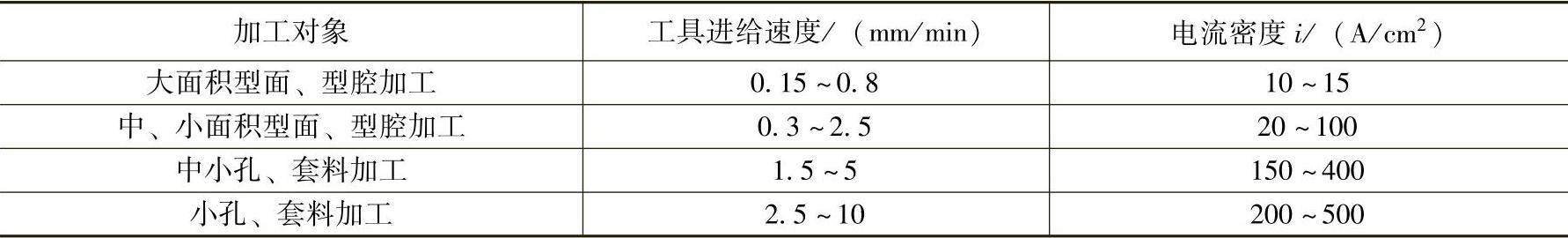

在电解加工中,若进给速度小,则加工速度慢。但若进给速度过大,加工间隙太小,会引起短路。推荐工具进给速度的选择范围见表5.1-7。

(2)电流密度的影响 由式(5.1-4)可知,加工速度与该处的电流密度i成正比,电流密度越高,电解加工速度也越高。电解加工时的平均电流密度约为10~500A/cm2,电解液压力和流速较高时,可以选用较高的电流密度。但电流密度过高,将会出现火花放电,析出氯、氧等气体,并使电解液温度过高,甚至在加工区内会造成沸腾汽化引起局部短路。

直流电解加工电流密度适用范围见表5.1-7。

表5.1-7 直流电解加工工具进给速度、电流密度适用范围

(3)加工电压的影响 加工电压指电源施加到阴极及工件间的极间电压,其作用是建立极间电场,确保达到所选用的电流密度,使电解加工得以进行。高温耐热合金、铁基合金所需的加工电压较低,一般为10~15V;钛合金所需的加工电压偏高,一般应大于20V。

在选定电流密度i和电解液电导率κ的条件下,加工间隙与加工电压成正比,加工电压U越高,加工间隙Δ就越大,导致加工误差加大;同时,能耗增加。因此,只要能确保所需电流密度i相应的正常加工条件,加工电压U值应尽量选取下限值,以得到正常加工的最小间隙值,并使得能耗最低。

在诸多加工参数中,由于电源电压易于调整,且加工电压变化引起间隙变化值的分辨率较高,因而调整电压值来达到所要求的间隙值成为最常用的工艺措施。

(4)电解液流场参数的影响 电解液流场参数是指电解液流量Q、压力p和温度T,它们是确保电解加工得以正常进行的必要工艺条件,是基本且重要的参数。选择和确定Q和p的总原则是确保与选用的i、加工间隙Δ正确匹配,使加工能正常、稳定地进行,能及时带走间隙中产生的电解产物及热量并去极化,避免空穴、结疤、短路等故障的发生。

1)电解液流量值的选取。从统计数据得出的估算直流电解加工电解液流量的经验公式见式(5.1-5),可供实用参考。

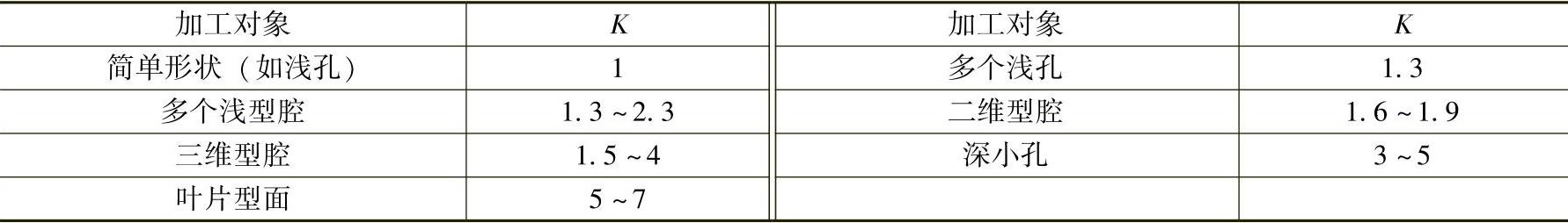

Q=KqLI (5.1-5)

式中,K为加工面积、形状因数(见表5.1-8);qL为流量电流比,一般选0.01[L/(min·A)];I为加工电流(A)。

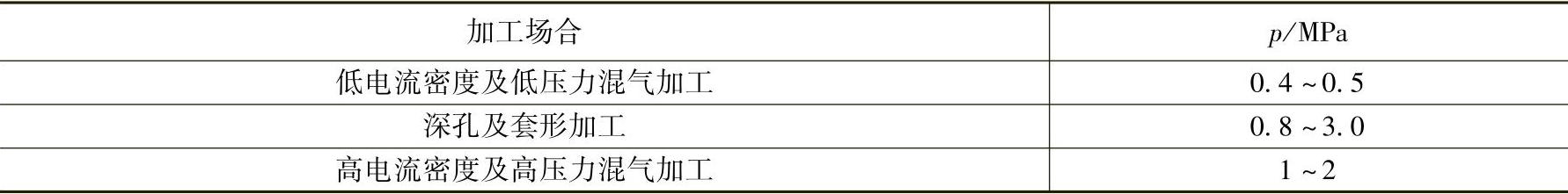

2)电解液压力值的选取。电解液压力值的选取,应以确保可获得保持加工顺利、稳定所需要的流量、流速为原则。由于流量测量较为复杂,且流量的允许变化范围较大,实际中往往以调整压力来达到要求的流量和流速。常用的电解液压力范围见表5.1-9。一般情况下,国内多偏下限值选用,国外多偏上限值选用。

3)电解液温度值的选取。电解液温度是确保阳极溶解过程正常进行和设备正常运转的另一个必要条件。电解液温度过低时,阳极表面易钝化、结疤,使加工无法正常进行;但温度过高,则局部电解液可能沸腾、蒸发,导致局部可能出现空穴现象,使该处加工中止。这两种情况均易导致阴、阳极间短路、烧伤,并有可能引起工装乃至工作箱热变形过大,或引起电解液泄漏,导致工件、阴极定位精度下降。实践表明:电解加工高温耐热合金及铁基合金、结构钢等材料,液温以20~40℃为宜,但使用NaCl电解液加工钛合金,则要求温度在40℃以上方能得到均匀的理想表面。

表5.1-8 电解液流量的加工面积、形状因数K

注:因数K根据国内外实用数据统计归纳得出。

表5.1 - 9 电解液压力选用范围

从加工精度角度出发,为了防止由于液温变化引起电导率κ变化从而导致Δ变化,希望实现恒定液温加工。另一方面,在使用钝性电解液电解加工时,液温变化还会引起加工效率η的变化,也将导致Δ的变化。因此,保持电解液温度在整个加工过程的波动尽可能小,是提高加工精度的必要措施之一。

3.工艺参数的选择

确定电解加工参数的顺序为:先选定加工间隙(参见表5.1-6)、进给速度(参见表5.1-7),然后选定电流密度(参见表5.1-7),再选定相应的加工电压及电解液参数。

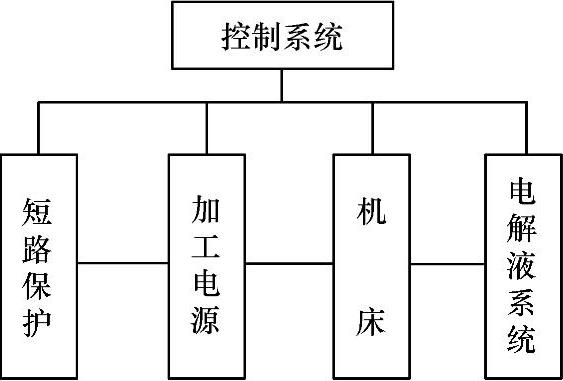

图5.1-3 电解加工机床结构框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。