激光相变强化及熔凝强化是以高功率密度的激光束作用于工件,使工件表面快速吸收能量,以105~106℃/s的速度使表面温度急剧上升,而基体的冷却速度又很快(达105℃/s),使得激光处理具有超快速加热相变和快速熔凝的特征。如果在工件承受压力的情况下,对工件进行激光表面淬火,淬火后撤去外力,则可以进一步增大残留的压应力,从而可以大幅度提高工件的抗压强度和抗疲劳强度。

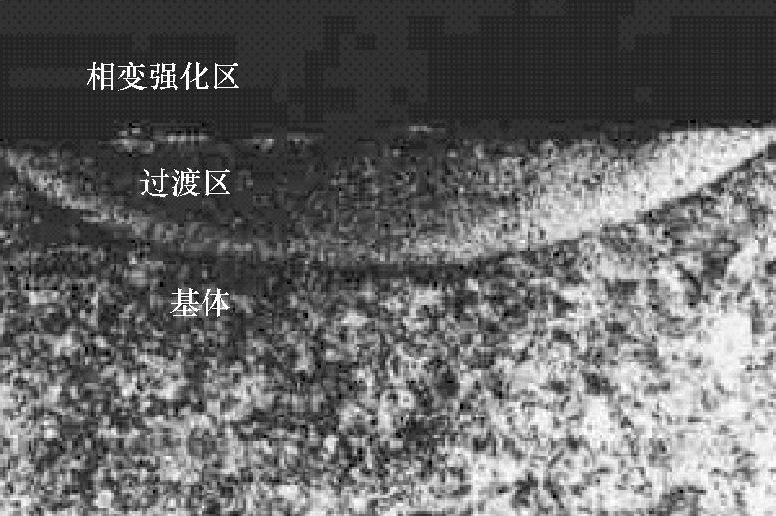

图4.4-2 激光强化区域示意图

在激光照射下,金属材料的表面组织结构将发生明显的变化,材料的表面将出现两个典型的区域(相变强化)或三个典型的区域(激光熔凝强化),如图4.4-2所示。熔化区是激光熔凝强化区别于相变强化的主要特征之一,造成的原因在于辐照区激光能量的大小,照射的激光能量的增大使得激光熔凝强化出现熔化区,并且照射的材料的表层深度更深。图4.4-3所示为1018钢在一定条件下,激光照射功率与相变强化向熔凝强化转变的关系曲线,它很好地显示了这两种工艺的区别。

4.4.2.1 激光相变强化

1.激光相变强化

图4.4-3 激光功率与层深的关系

激光相变强化在金属的表面造成了极高的温度梯度和极快的冷却速度,在金属表面形成两个区域:相变强化区和热影响区(或回火区),各区域的层深及组织形态与金属材料的成分及温度分布曲线的斜率有关。激光相变强化组织与普通淬火组织相同,为马氏体、碳化物和残余奥氏体,但是由于激光相变是在很短时间内完成的,加热区的温度梯度很大,造成它的组织非常不均匀。它包括奥氏体的不均匀性、珠光体的不均匀性(即共析钢的不均匀性)。激光相变的极大过热度使得相变驱动力较大,使奥氏体中的形核数目增多,短时间内完成相变又使得相变形核的临界半径很小,既可在原晶界的亚晶界形核,也可在相界面和其他晶体缺陷处形核。同时,瞬时加热后的快速冷却使得超细晶奥氏体来不及长大,因而超细的晶粒度和相变组织是激光相变的必然产物,并且这些组织中保留着大量的缺陷。激光相变强化后的马氏体组织形态一般为极细的板条形马氏体和孪晶形马氏体。其中,板条马氏体比常规热处理的多,这种马氏体组织中的位错密度相当高,且随着功率密度的增加,平均位错密度的增加,晶格边界的位错密度可达1011~1012/cm2,在熔融区和基体之间的过渡区位错密度约109/cm2,这种马氏体片为位错胞状亚结构。因此,细小的组织、高度弥散分布的碳化物和大量存在的位错是激光快速加热相变的组织特征。

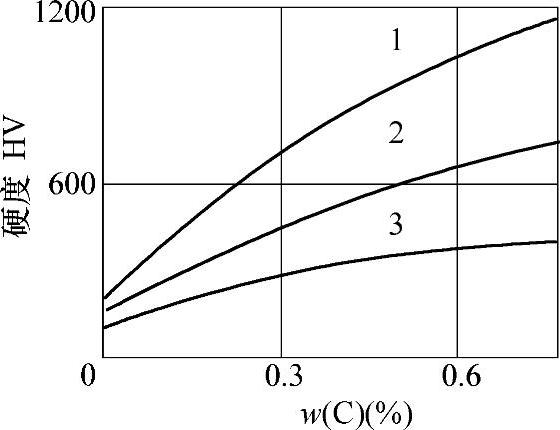

图4.4-4 低碳钢激光淬火与常规淬火硬度的比较

1—激光淬火 2—常规淬火 3—未淬火

激光相变强化由于加热速度快,易使金属表面过热,随后冷却速度亦快,故残留奥氏体量增多,碳来不及扩散使残留奥氏体中碳增加。随着奥氏体向马氏体的转变,得到高碳马氏体,从而提高了淬火硬度。激光淬火的硬度比常规热处理淬火要提高15%~20%,即使是低碳钢也能提高一定的硬度,如图4.4-4所示。

激光相变强化的各种强化因素对硬度的作用见表4.4-4。

表4.4-4 各种强化因素对硬度的定量估算

从表4.4-4可以看出激光相变强化的机理主要是马氏体点阵畸变,其次是特殊碳化物的析出强化和晶粒超细化。其他强化因素对材料的硬度增加作用很小,位错密度对硬度增加起负效应(对于不同材质,其作用也不同)。

材料表面激光相变强化区的温度场及冷却速度具有梯度分布的特征,使得各层峰值温度在沿层深方向上逐渐降低,而各层的冷却速度在沿层深方向上逐渐增高。图4.4-5反映了3个区域与温度分布的关系。在激光表面热处理时,正是由于温度场及冷却速度的梯度分布特征,造成了材料由表层的高硬度、硬化层到基体的明显过渡特征,在各层表现出不同的组织形貌。图4.4-6所示为45钢经激光热处理后的典型截面形貌,图中明显表明了激光处理后的组织过渡特征。

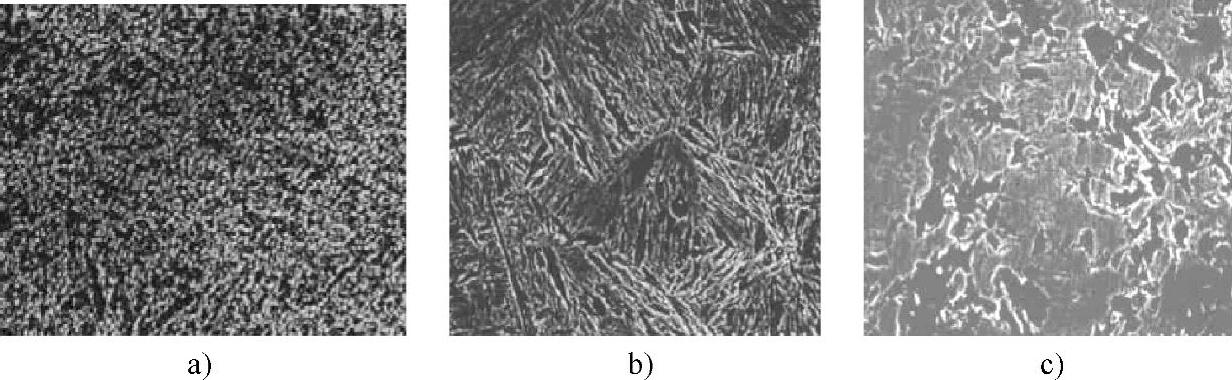

在相变强化区、过渡区,由于温度梯度的原因材料由表面到基体随着淬火层深度的增加,马氏体的形状和大小具有一定的变化规律。如图4.4-7所示,45钢的原始组织(基体)为回火索氏体,过渡区主要由隐晶马氏体、残留奥氏体、托氏体等组成,靠近表面为较粗大的板条状和片状马氏体,次表面的马氏体逐渐变得较细小和均匀,靠近过渡区是隐晶马氏体。相应的具有细小的隐晶马氏体组织的靠近过渡区具有最高的硬度,依次为次表面、表面。究其原因是由于激光热处理温度及冷却速度梯度的分布造成的,在材料热处理时,加热温度越高,晶粒长大速度越快,最终形成的奥氏体晶粒尺寸越大。表面由于在激光处理时的加热温度最高,所以形成的奥氏体晶粒最粗大。在随后的快速自冷却过程中,由于冷却介质就是基体自身,所以离开基体较远的表面冷却速度相对较慢。在以上两个因素的综合作用下,表面组织在冷却以后转变为较为粗大的马氏体组织,其相应的硬度也较次表面略低。随着淬火层深度的增加,加热温度逐渐降低,奥氏体晶粒逐渐变细,而且次表面的冷却速度较大,所以在随后的冷却过程中所得到的马氏体组织将逐渐变得细小,其相应的显微硬度也较高。

图4.4-5 温度与加工区域的关系

图4.4-6 45钢经激光热处理后的金相组织形貌

图4.4-7 45钢经激光处理后由表向里的组织形貌

a)基体 b)表面 c)过渡区(×2000)

2.激光相变强化的温度场及相变强化区尺寸的计算

为了实现对激光相变强化工艺的计算机控制,并使其早日应用于实际,利用计算机对激光相变强化的温度场和硬化区进行快速计算是目前研究的重点。昆明理工大学对稳态温度场的计算公式进行了快速傅里叶变换,可以迅速对温度场求解,计算速度比同精度的有限元或有限差分等纯数值计算要快两个数量级以上。实验证明,计算与试验结果之间的相对误差在10%左右,取得了良好的效果。如果能有效地监测实际光束的功率密度分布,并能迅速计算激光与物质的相互热作用,对于保证激光热处理的质量有重要意义。上海海运学院采用非稳态瞬时热源解法,推导出了描述激光淬火对零件内部热循环过程及快速估算硬化层深度的近似公式,简便实用,误差较小。

在激光作用下,材料吸收激光能量的过程和随后往内部传递热能的过程应该遵守热力学的基本定律,但它明显地有着自身的特殊性,如热过程速度极快、温度梯度大、激光束斑的功率密度分布不均匀而且随时间还会发生变化等。激光作用又有连续和脉冲两种方式,在激光作用过程中材料对激光的吸收率以及一些热力学参数随温度变化而变化等。在激光作用下不同材料本身的组织、结构、成分及其在热作用过程中的变化规律存在很大的差异。因此,激光与材料相互作用过程是一个非常复杂的问题,许多计算方法及其推导出的公式都是在一定限定条件下适用的。目前,激光相变强化的计算机控制主要解决两个问题:①快速计算;②减少计算与实际应用中的误差。目前,离完全实现激光相变强化的计算机控制尚存在有一段距离。

3.影响激光相变强化效果的因素

激光淬火的效果一般常用硬化带的宏观特征来判断,宏观特征主要包括硬化层深度、均匀性、硬度值等。激光淬火的效果不仅受到激光淬火工艺的影响,也取决于金属材料本身的特征,即材料的相变温度及材料内部质量。热量传递特性和材料内部的温度分布与材料热学特性有关,而材料的组织特征是尤为重要的因素。张光钧等人在对45钢的原始组织与激光相变强化效果的关系的研究中,分别比较了45钢不同原始组织(包括:淬火低温回火、中温回火、高温回火、正火等)对材料激光相变强化梯度组织及显微硬度的影响。他们研究发现,原始组织越细小弥散,成分越均匀,缺陷密度越高,材料的临界硬化温度越低,对激光相变强化更加有利;在同一激光处理工艺参数条件下,五种原始状态中,淬火高温回火(调质)具有最佳的相变强化效果,在该组织的激光相变强化区中测得的峰值硬度最高达到976.6HV。

激光处理的工艺参数包括功率P、扫描速度v、离焦量L(或光斑直径D)等,一般情况硬化层深度与激光功率成比例关系。当功率一定时,硬化层深度随光束直径或扫描速度的减小而增加。在激光处理时,以上各工艺参数之间是相互联系、相互影响的,其影响关系十分复杂。但在材料一定的情况下,影响材料表面加热温度、冷却速度及热影响区大小等的主要因素是单位时间单位面积内材料吸收的热量。刘怀喜等人提出了一个综合工艺参数:单位时间单位面积内吸收的热量q是综合考虑激光功率P(单位时间输出的能量)、光斑直径D、扫描速度v(单位时间光斑移动的距离)的因素,它们的相互关系近似为:q=P/(D×v),将光斑所移动区域简化为矩形。同时还研究了单位时间单位面积内吸收的热量q与硬度(HV)值及淬硬层厚度(t)的关系。在对HT200和45钢的激光表面淬火时,综合工艺参数q的提出取得了比较满意的效果,它们的相互关系需要验证和完善。

激光相变强化的效果还要受金属对激光能量吸收率的影响。不同种类的金属及合金对激光能量的吸收率不同,而且激光的波长不同也影响着金属对激光能量的吸收。为了提高金属对激光的吸收率,需要对金属表面进行预处理,使金属表面粗糙或黑化。

4.4.2.2 激光熔凝强化

激光熔凝过程是一个熔化、结晶的过程,其结晶过程完全符合快速熔凝的基本理论,可以获得很多非平衡组织,包括过饱和固溶体、新的非平衡相和非晶相。激光熔凝强化的组织特征包括三个区域的存在,熔化区、相变强化区及热影响区。与相变强化相同,快速加热、高速冷却极易在冷却时的固、液界面出现非平衡现象,可以使得熔化的金属(高温组织)来不及发生相变而被保留下来,或者得到极细的结晶组织。

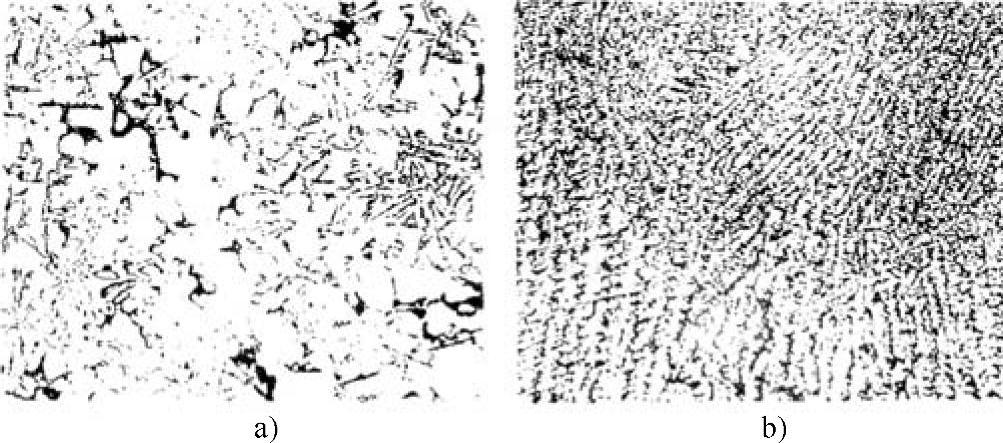

图4.4-8 ZL108合金激光熔凝强化前后的组织

a)激光熔凝强化前的组织 b)激光熔凝强化后的组织

在固态下不存在相的转变的材料(如铝合金等)是无法通过相变强化手段来达到强化的效果的,一般采用激光熔凝的方法进行强化,它主要是依靠固溶强化和冷作硬化来提高强度的。如铝-硅系合金(铸造铝合金)一般就采用激光熔凝强化处理进行强化,强化效果十分显著。这主要与铸造铝合金中硅的含量关系很大,亚共晶铝硅合金的硬度在经激光熔凝强化后硬度可以提高20%~30%,其耐磨性提高一倍;而共晶铝硅合金的硬度可以提高50%~100%;过共晶铝硅合金的硬度可以增加一倍以上。从组织角度来讲,一方面,激光熔凝强化处理可以使得铝枝晶和共晶组织得到显著细化;另一方面,激光照射后的快速冷却,使得α-Al固溶体中Si的溶解度大幅度提高,这两方面的因素共同作用帮助铝硅合金提高硬度和耐磨性。ZL108合金组织属典型的金属-非金属共晶组织,通过激光熔凝强化处理后,显微组织从初始的在Al基体上紊乱分布着Si的枝晶变成了细小的Al-Si共晶包围着α-Al基固熔体枝晶的亚共晶组织,图4.4-8所示为ZL108合金激光熔凝强化前后的组织比较。

4.4.2.3 激光表面强化中碳及合金元素的影响

1.碳含量的影响

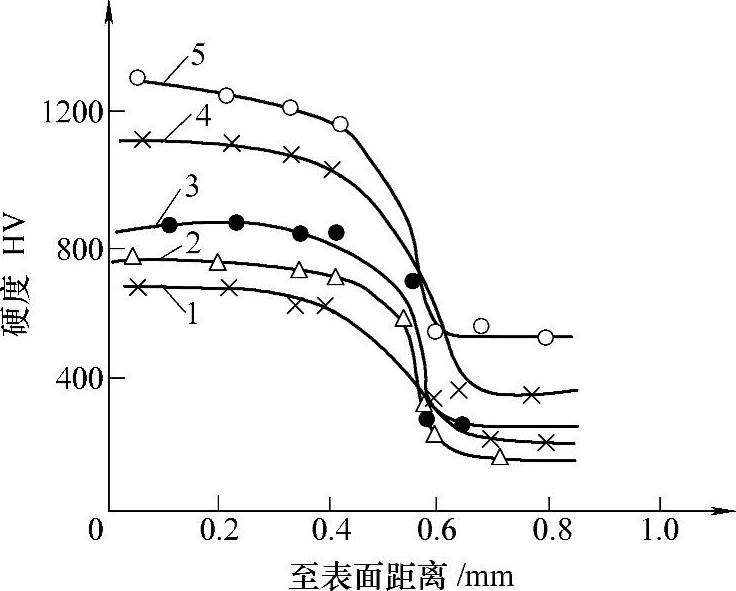

在激光强化过程中,金属材料(以钢为例)的含碳量及合金元素对处理后的效果有着十分重要的影响。钢的淬硬性是指在正常淬火条件下,以超过临界冷却速度所形成的马氏体组织能够达到的最高硬度。淬硬性主要与钢中的含碳量(特别是淬火加热时固溶在钢的奥氏体中的含碳量)有关,奥氏体中碳的含量越高,淬火后的马氏体的含量就越多,相应的硬度就越高。图4.4-9所示为激光热处理时钢中碳含量对硬度的影响。由该图可知,在相同激光处理工艺参数下,提高钢中的碳含量,可以明显提高其硬度。但在热处理时,钢的碳含量对淬火的淬硬层深度影响不大,这主要是由于钢在激光热处理过程中,经过高速加热和快速冷却后,在材料的内部产生了热应力和组织应力所造成的。热应力对强度的作用对各种钢来说大致是相同的;而组织应力却不同,它所引起的强化是随着钢的碳含量的增加而增加的,也即马氏体组织的含量的增多。因此,在激光辐照作用下,钢强度的提高主要归结于处理过程中高组织应力的产生。

图4.4-9 材料含碳量对硬度的影响

1—20钢 2—45钢 3—T8钢 4—T10钢 5—T12钢(https://www.xing528.com)

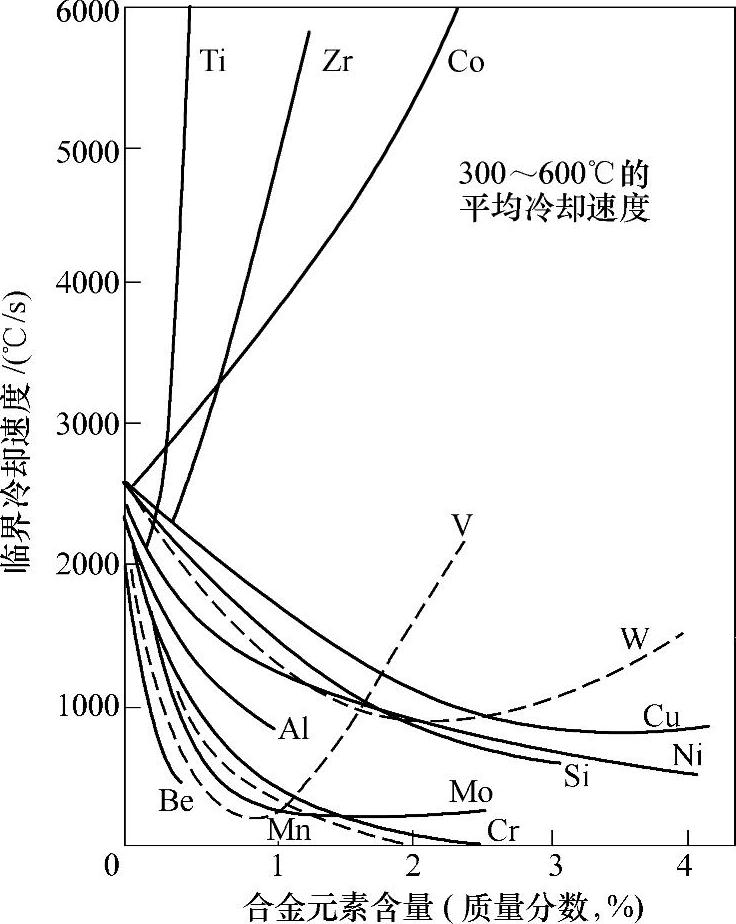

图4.4-10 合金元素对临界冷却速度的影响

2.合金元素的影响

合金元素在激光强化过程中对淬硬性的影响很小,它主要影响钢的淬透深度,并对表层组织硬度的均匀性起到一定的作用。大部分合金元素(除钴和铝以外)在加热熔于奥氏体时,均会增加过冷奥氏体的稳定性,使得等温转变曲线(C曲线)向右移动,这样就减小了临界冷却速度,特别是当含碳量不高时这种效果更加明显。临界冷却速度的减小,使得奥氏体在随后的冷却过程中转变为珠光体的速度减缓,造成形核与长大速度的降低,从而提高了钢的淬硬性。合金元素对临界冷却速度的影响如图4.4-10所示。在常用合金元素中,从提高钢淬透性角度,锰的效果最佳,其次为钼、铬、铝、硅、镍;与其他合金元素不同,钴是增加钢的临界冷却速度,降低淬火效果。当同时加入多种合金元素时,由于相互激发的效应可以大大降低临界冷却速度,而使钢的淬透性得到显著提高。至于封闭奥氏体区的一些强碳化物形成元素,如钛、锆、钒等,在一定的成分含量范围内,只有当它们在淬火加热时完全溶入奥氏体中才能降低钢的临界冷却速度,从而增加钢的淬透性。如果这些合金元素加入量超出某一数量,反而将增加临界冷却速度,使钢的淬透性下降。

4.4.2.4 激光表面强化工艺

1.材料表面的“黑化”处理

激光表面固态相变强化处理的零件,一般其表面粗糙度值很小,精度较高,淬火后即可直接装配使用。所使用的设备是波长最长的CO2激光器,硬化工艺是在低于材料熔点的条件下进行的。这些都导致辐照时材料对激光的反射率很高,一般可以达到80%~90%以上,即绝大部分的光能被反射而损失,只有百分之几的输出功率为金属吸收。为了提高材料对激光吸收的效率,在激光热处理之前,必须对材料的表面进行处理以改善其对激光的吸收能力。通常将提高材料表面吸收率的表面处理方法统称作“黑化”处理。所谓的“黑化”处理,就是运用物理或化学的方法在金属表面上涂、镀或沉积一薄层对激光吸收率高的涂、镀或沉积层。经过“黑化”处理后的金属,其表面对光的吸收率可提高到80%~90%以上。“黑化”处理时对吸收涂层的性能要求如下:

1)对进行热处理波长激光的吸收率要高。

2)具有很高的化学稳定性,不宜在升温时过早地分解或挥发。

3)容易和工件表面粘附,并容易施覆和清除,厚度可控制。

4)不与工件表面发生化学反应。

5)导热性好,易于向工件传热。

6)价廉,无毒,无害。

在进行“黑化”处理前,零件一定要清洗干净,去除污垢、油渍和锈渍。常用的“黑化”处理方法有以下几种:

(1)激光喷涂热处理涂料 国内广泛使用的涂料主要是以炭黑、SiO2、滑石粉等为基料,掺入一定比例的粘接剂和稀释组成。

(2)磷化法 磷化处理的工艺过程见表4.4-5,它通常是在质量分数为20%的酸式磷酸锰溶液中加少量的MnO2,加热到80~100℃,然后将被处理的零件放入溶液中煮5~10min左右,冲净和吹干后,即可在零件表面附上一层很薄的稀松而均匀的灰黑色磷酸锰沉积层。

表4.4-5 磷化处理工艺过程

(3)NaOH氧化法 将氢氧化钠、亚硝酸钠、含结晶水的磷酸三钠及水按一定比例配制成溶液,加热至140~148℃沸腾,加入少量的铁粉后继续加热到溶液中含有铁离子,将零件放入溶液中加热35min左右后,冲净、吹干便可使零件表面得到黑色的氧化薄膜。

磷化后的表面可吸收约88%的CO2激光,但工序繁,不易清除,并且易造成硬化层的晶间裂纹;而SiO2胶体涂料的光热转换效率优于磷化膜,淬硬层质量也优于磷化膜。SiO2胶体涂料工艺过程简单,无环境污染,灵活性强。

吸收涂层在材料的激光热处理中起着十分重要的作用。这方面的研究也是目前的热点,并取得了不少成果。近年来,上海工程技术大学以光热转换材料(简称吸收涂层)的光谱发射率及激光相变强化区面积为依据,研制成了以金属氧化物为主的混合氧化物的新型光热转换材料。该材料对CO2激光的吸收率达90%以上,具有工艺性能良好、干燥快、无刺激性气味和激光处理过程中无反喷等优点,有较好推广应用价值。激光相变强化的工业应用是离不开采用适宜的光热转换材料的,如何保证大批量工业应用过程中涂覆光热转换材料的稳定性、均匀性及可检测性,并进一步降低生产成本,是目前工作的重点。

2.激光表面强化的工艺参数设定

工艺参数主要包括激光器输出功率P、激光束在工件表面的光斑大小D、激光束在工件表面的扫描速度v以及工件表面处理状况等。激光淬火后的硬化深度H与工艺参数的关系可表示为:

H∝P/Dv(4.4-1)

而激光功率密度W与输出功率P和光斑面积S的关系可表示为:

W=P/S(4.4-2)

从式(4.4-1)和式(4.4-2)可看出,作用于金属表面的激光功率密度和照射时间是影响表面淬火质量的决定性因素。激光功率密度W决定于激光束输出的功率P和由离焦点距离所决定的光斑面积S。因此,在确定工艺参数时,应考虑被加工零件的材料特性、使用条件、服役工况、要求淬硬层深度、宽度、硬度等因素,由此考虑选用宽带、窄带、多模、单模以及扫描形式等因素。在上述诸因素确定后,只需调整激光功率、扫描速度和焦点位置即可实现表面改性的目的。

3.连续CO2激光改性工艺

目前,国内外激光热处理主要采用连续大功率CO2激光器,能够处理较大面积的工件。连续激光强化处理过程的工艺参数是尺寸参数(扫描宽度、强化区面积、强化层深度)和加工表面粗糙度值。这些参数是由激光功率密度、扫描速度、材料的种类、表面涂层特性等决定的,并且这些特性决定着激光作用区的热学特性,其中包括被处理工件的尺寸和几何形状的影响。各种参数的关系见图4.4-11及表4.4-6。

图4.4-11 不同扫描速度下激光器输出功率与硬化层深度、宽度的关系曲线

表4.4-6 常用典型材料的激光淬火工艺参数

目前,采用CO2激光进行熔凝和相变强化的工件厚度都大于5mm,对于5mm以下的薄板依然存在比较严重的变形问题。CO2激光熔凝和相变强化处理工件过程中所涉及温度场、浓度场和应力场变化等基础问题依然很不清楚。这些都是需要解决和研究的问题。

4.脉冲激光改性工艺

脉冲激光具有功率密度高、加热速度更快、工件基体受热量很小、自冷却速度也更快、组织细化、可获得更高的硬度、工件变形小等特点。与连续CO2、YAG激光器相比,脉冲激光在用于局部小面积热处理方面,具有使工件表面硬度高、过渡层薄等更好的热处理性能。并且由于脉冲激光加热和冷却时间极短,在加工表面不会出现氧化和脱碳现象。

脉冲激光淬火与连续激光淬火的工艺过程基本上是相同的,其主要的区别是脉冲激光作用在工件表面形成的硬化带是由不连续的光斑组成的。不同工作要求相邻硬化斑有不同的重叠方式。图4.4-12说明了各种硬化斑重叠方式的特征,这些特性可使用有关几何参数和重叠系数来描述。

图4.4-12 脉冲激光淬火硬化斑重叠图形(圆形斑)

影响脉冲激光淬火的工艺参数主要包括尺寸参数(单个硬化斑尺寸、硬化带宽度、硬化层深度)和激光能量参数(激光能量、光斑直径、能量密度、脉冲宽度和脉冲频率)。

使用脉冲激光淬火的工件,由于出现相邻硬化斑的重叠,在工件硬化区的显微组织具有“鳞片状”特征。主要是由于后面的脉冲激光作用区对相邻的硬化斑的重叠区域进行了重新加热,其加热温度超过AC1(相转变温度)温度的部位将重新硬化,而低于AC1温度的部位被回火软化,其组织耐蚀性差。

目前,用于激光熔凝和相变强化的脉冲激光器主要包括:钕玻璃激光器、脉冲红宝石激光器、脉冲Nd:YAG激光器、脉冲准分子激光器(XeCl、KrF等)、脉冲氩、碘离子激光器和脉冲TEA CO2激光器等几类。脉冲激光熔凝和相变强化处理涉及材料的种类很多,包括各种钢(高速工具钢、碳素工具钢、冷作模具钢、结构钢、不锈钢、高温合金、硬质合金等)、非铁金属及其合金(镁、铝、钛及合金)和铸铁(合金铸铁、球墨铸铁)等。

随着激光技术的快速发展,脉冲激光的单脉冲持续时间由毫秒、纳秒逐步向皮秒、飞秒发展,利用超快脉冲激光对材料进行热处理成为发展方向,加热理论及对材料组织结构和性能影响的研究仍在进行中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。