4.3.1.1 激光焊接的原理和特点

1.激光焊接的原理

激光焊接是将高强度的激光束直接辐射至材料表面,通过激光与材料的相互作用,材料表面吸收光能并转化成为热能,使焊接部位的材料温度升高熔化成为液态,经冷却凝固过程实现两种材料的连接。图4.3-1所示为激光焊接示意图。

2.激光焊接的特点

与其他焊接方法比较,激光焊接具有如下特点:

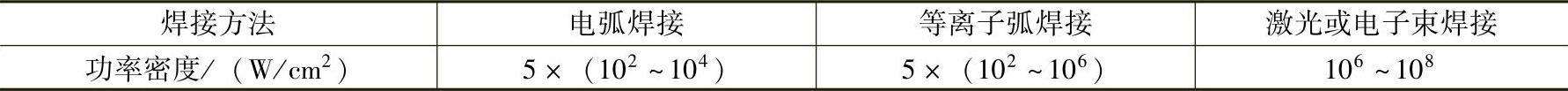

1)激光聚焦点功率密度高,可达106~108W/cm2,比电弧高出几个数量级。在高功率器件焊接时,深宽比可达5∶1,最高可达10∶1。表4.3-1给出了几种主要焊接方法的功率密度对比。

2)激光焊接速度快,深度大,比能小,热影响区小。

图4.3-1 激光焊接示意图

1—电源 2—激光器 3—聚焦和观察描准系统 4—工件 5—工作台

3)激光焊接属非接触式加工,对焊件不产生外力作用,焊接变形小,特别适于高精度、热敏感部件的焊接,可免去焊接后矫形及二次加工。

表4.3-1 主要焊接方法的功率密度

4)能在室温或特殊的条件下进行焊接,焊接设备简单。例如,激光通过电磁场,光束不会偏移;激光在真空、空气及某种气体环境中均能进行焊接,并能通过玻璃对光束透明的材料进行焊接。

5)可焊接难熔材料,如钛、石英等,并能对不同性质的材料进行焊接,如将铜和钽两种性质截然不同的金属焊在一起,效果良好。

6)可焊接难以接近的部位,实行非接触远距离焊接,具有很大的灵活性。尤其是YAG激光加工技术中采用了光纤传输技术,使激光焊接技术获得了更广泛的推广与应用。

7)可进行微型焊接。激光束经聚焦后可获得很小的光斑,且能精密定位,可应用于大批量自动化生产的微、小型元件的组焊中。

8)焊接系统有高度的柔性,可以通过光学元件进行传输和变换,易于与机器人配合,实现自动化。

9)绿色环保,焊点无污染。

10)激光电弧复合焊接可提高焊接性能差的材料的焊接性,增加焊接稳定性和可靠性,加工效率高,成本低。(https://www.xing528.com)

3.激光焊的局限性

激光焊接存在的主要局限性如下:

1)焊接淬硬性材料时易形成硬脆接头。

2)受熔深限制,激光焊接不适宜焊接较厚的材料。

3)对焊接件的装配、夹持及激光束精确调整要求较高。

4)能量转换效率低,激光器及其相关系统的成本较高,一次性投资大。

4.3.1.2 激光焊接的分类

1)按工作物质激光焊接设备可分为气体激光焊接设备和固体激光焊接设备,相应地激光焊接也可分为气体激光焊接和固体激光焊接。

① 气体激光焊接主要采用波长为10.6μm的CO2激光器,焊接功率大,效率高,光束质量好且稳定。

② 固体激光焊接主要采用波长为1.06μm的YAG激光器,焊接波长短,材料吸收率高。固体激光器的有效功率远高于CO2激光器。YAG激光器能与光纤耦合,借助时间分割和功率分割的多路系统,能方便地将一束激光传输给多个工位或远距离工位,便于实现激光加工柔性化。

2)按工作方式激光焊接设备可分为连续激光焊接设备与脉冲激光焊接设备,相应地激光焊接也可分为连续激光焊接和脉冲激光焊接。

① 连续激光焊接可用于形成连续焊缝及厚板的深熔焊接,焊缝成形主要取决于激光功率和焊接速度。

② 脉冲激光焊接采用小功率脉冲激光焊接设备,适用于微型精密件焊接,以及丝与丝、丝与板(或薄膜)之间点焊,特别是微米级细丝的点焊。

3)按激光焊接原理可分为激光热传导焊接和激光深熔焊接。

① 激光热导焊接的功率密度一般为104~106W/cm2。材料表面热量通过热传导向内部扩散,通过对激光脉宽功率、频率等参数的控制,实现对微、小型零件的精密焊接。

② 激光深熔焊接的功率密度一般为106~108W/cm2,能量高度集中,加工速度、深熔比高,深熔焊接机制产生的纯化作用,可形成低杂质焊缝。

4)按焊接材料的母材是否熔化可分为激光熔焊接和激光钎焊接。

5)按焊接时是否添加焊丝可分为激光填丝焊接和非填丝焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。