4.2.2.1 激光切割的特点

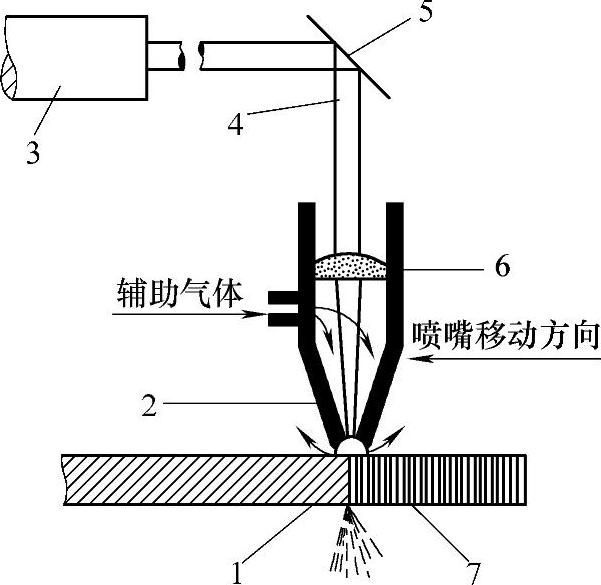

激光切割是将激光束聚焦成很小的光斑(光斑直径小于0.1mm),在光束焦点处获得超过104W/mm2的功率密度,所产生的能量足以使在焦点处材料的热量大大超过被材料反射、传导或扩散而损耗的部分,由此引起激光照射点处材料的温度急剧上升,并在瞬间达到汽化温度,产生蒸发,形成孔洞。激光切割以此作为起始点,根据被加工工件的形状要求,令激光束与工件按一定运行轨迹作相对运动,形成切缝。在激光切割过程中加工系统还应设置必要的辅助气体吹除装置,以便将切缝处产生的熔渣排除。图4.2-26所示为激光切割示意图。

利用激光技术,可以切割各种类型的材料,包括金属、非金属、无机物和有机物;还可以切割木材、布料、纸张等易燃材料,甚至能穿过透光物质,将光束聚焦于密封的透光物质之内的材料上进行隔物切割。与其他传统切割方法相比,激光切割有很多优点,现将其概括如下:

1)切割缝隙窄,具有良好的切割精度。由于激光光束聚焦光斑直径小,能量高度集中,切缝宽度只有0.1mm左右,可节省原材料。通过调节激光参数能用激光光束加工出不切透的窄槽。

2)切割速度快,热影响区小。由于激光光束能量高度集中,在切割过程中,完成切割的激光束照射时间很短,因而被切割材料发生热畸变程度极低。

3)激光切割面质量好,切缝边缘垂直,切边光滑,不用修整就可以直接进行焊接。

图4.2-26 激光切割示意图

1—被切割材料 2—喷嘴 3—激光器 4—激光束 5—反射镜 6—透镜 7—切割面

4)由于激光切割是以不接触的形式进行加工的,因此切边没有机械应力,不产生剪切毛刺和切屑,即使切割石棉、玻璃纤维等材料时,出现尘埃也极少。

5)激光切割是用一束高能量密度、亮度极强的光作用于被切割材料进行加工的,因此不存在刀具损耗和接触能量损耗等现象,不需要更换刀具,只要根据被切割材料种类,选择激光器的类型,并正确调整激光工艺参数,就能进行有效的切割加工。

6)激光切割可以容易地切割既硬又脆的材料,如玻璃、陶瓷、PCD复合片和半导体等,也能切割既软又有弹性的材料,如塑料、橡胶等。

7)光束运行无惯性,可以实现高速激光切割,且切割不受方向限制,可在工件的任何部位随时启动开始切割或急停结束加工。

8)利用激光的特性,能实现多工位操作,容易实现数控自动化。

9)切割噪声低。

与其他切割方法相比,激光切割具有很大的优越性,尤其在常规方法不便切割的地方,激光切割更是一种无可替代的有效手段。虽然在某些方面,如切割较厚钢板,激光切割存在性能价格比偏高的不足,但随着激光系统质量不断提高和激光加工设备价格的逐渐降低,激光切割的应用范围将更加广泛。

4.2.2.2 激光切割方式

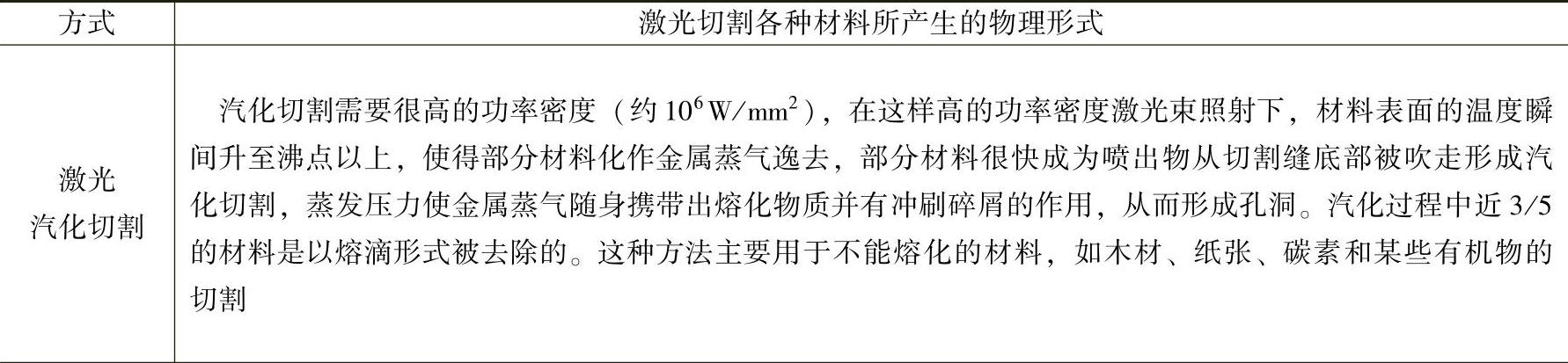

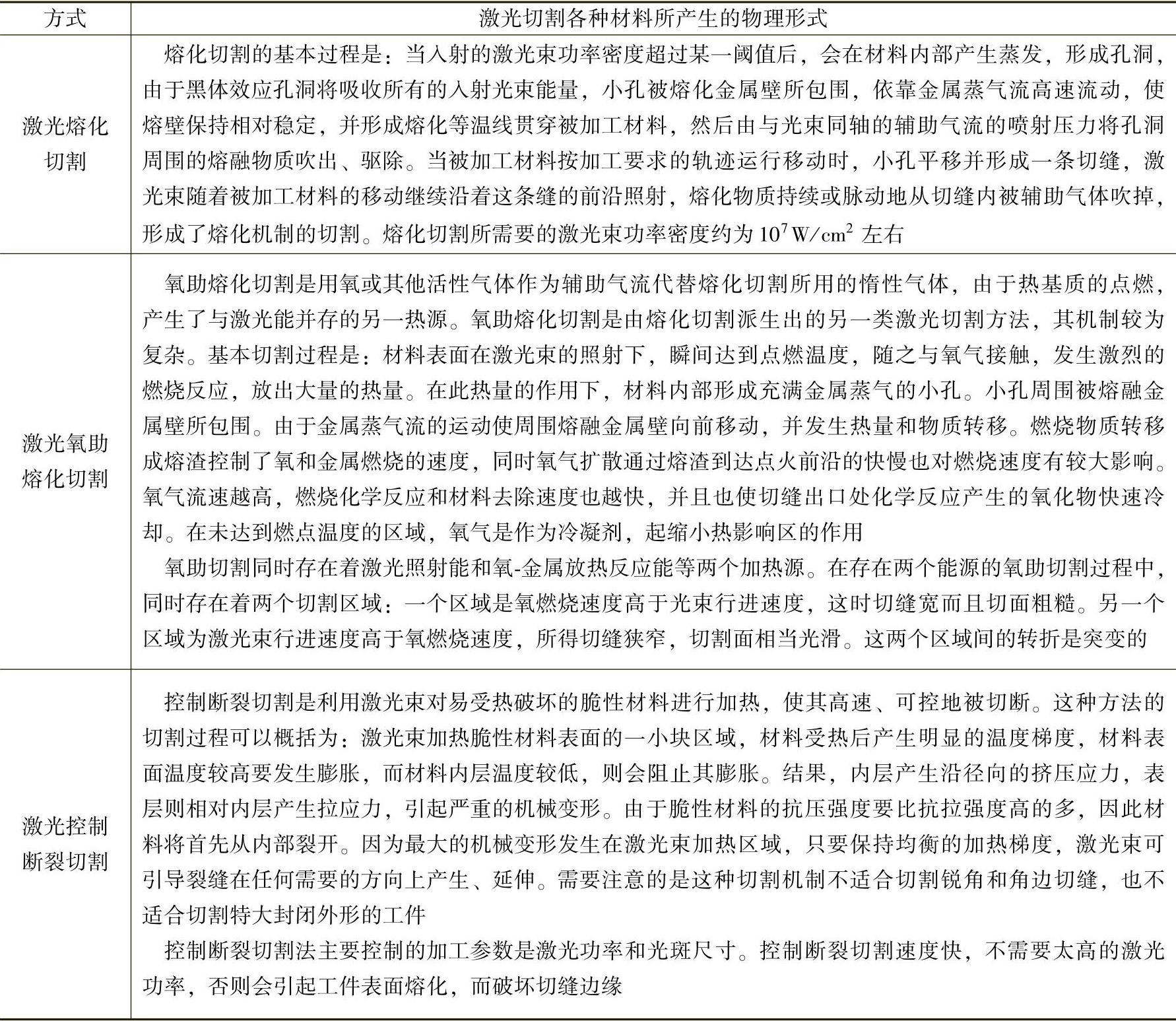

根据激光切割各种材料产生不同的物理形式,可将激光切割分为汽化切割、熔化切割、氧助熔化切割和控制断裂切割等四种方式,见表4.2-8。

表4.2-8 激光切割方式

(续)

4.2.2.3 工艺参数对切割质量的影响

激光切割的一个显著特点是对影响加工质量的主要参数可以进行高度有效的控制,使得激光切割工件的效果能满足实际应用要求,并且具有很好的重复性。要使激光切割达到切缝入口处轮廓清晰、切缝窄、切边热损伤最小、切边平行度好、无切割粘渣和切割表面粗糙度低的良好质量,必须了解和控制对激光切割影响较大的工艺因素。

1.激光切割速度的影响

激光切割主要依赖于有效的光束功率密度和被切割材料的热物理性能。材料的切割速度与有效的激光功率密度成正比,与材料密度和切割厚度成反比。在其他参数为定值时,影响切割速度的因素如下:

1)提高光束功率,可以加快切割速度。

2)改善光束模式,单模比多模切割速度高。

3)减小聚焦光斑尺寸,可提高切割速度,光斑尺寸越小,切割速度越快。

4)材料的起始汽化所需的能量越低,切割速度越快。

5)材料的密度越低,切割速度越快。

6)材料的切割厚度越薄,切割速度越快。

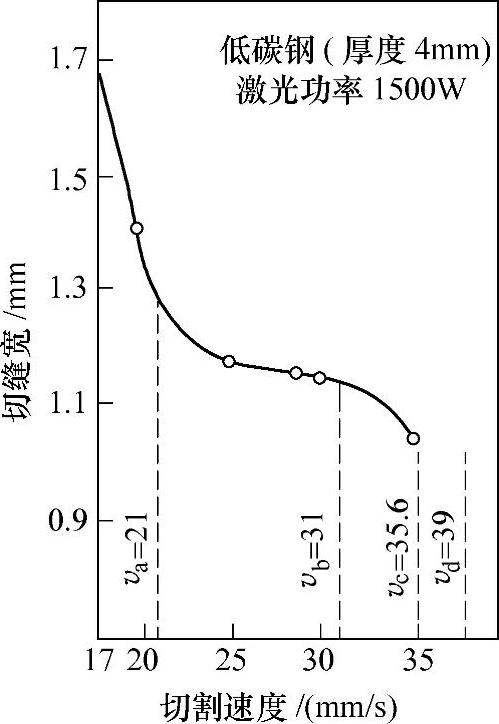

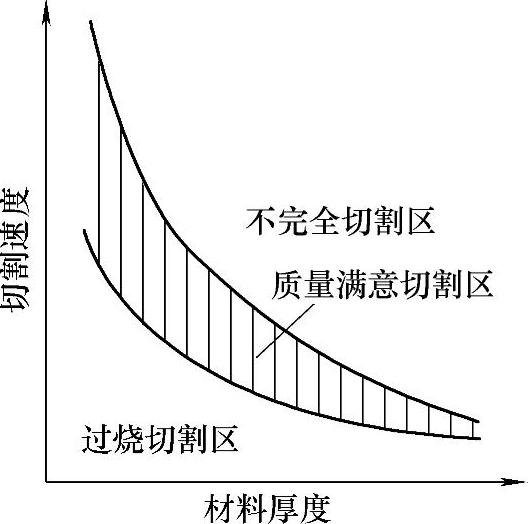

切割速度对切割质量的影响是十分明显的。当切速过低时,由于氧燃烧速度高于或等于激光束移动速度,工件被切割边沿出现明显的烧伤痕迹,而且切缝较宽,切面也很粗糙,切边底部的烧伤程度要比顶面更严重。当切割速度逐渐提高进入一定的范围时,激光束移动速度虽然发生变化,但切缝宽度基本趋于恒定,切边平行度好,切面呈规则细条纹状。在此范围内,切缝宽度主要与材料厚度和激光入射光斑尺寸有关。针对切割材料的不同厚度都存在着确定的最佳切缝宽度,以利于熔渣顺利地被排出切割区。激光切割通常都在这个范围内工作,超过这个范围,继续提高切割速度,由于缺少光束在切缝内部反射,材料不能被切透。这种切边断面呈一定角度的斜条纹状,熔渣也很难从底部顺利排出,使得热影响区明显扩大。切缝平行边被破坏,形成楔形边,以至最后熔渣在凝固前不能被排出,导致切割彻底失败。图4.2-27所示为低碳钢切缝顶面缝宽与切割速度的关系。图4.2-28所示为用恒定功率的激光切割低碳钢时板材厚度与切割速度对切割质量的影响。板材越厚,正常切割速度相应越慢。一般来说,超过正常速度的切割只能在材料上开一道槽,切不透。速度过慢,会造成切割缝的宽度大于激光束直径,而且切面凹凸不平,这种现象称为自燃。其原因是切割速度太低,致使切割缝横向产生铁与氧的氧化反应。因此,正常切割区就是切割速度范围居中的部位,越接近其上限割缝越窄,越接近其下限割缝越宽,而且当接近上限或下限时,材料底部就粘附熔渣。合理的参数应在图4.2-28中曲线包围的区域内。

图4.2-27 低碳钢切缝顶面缝宽与切割速度的关系

图4.2-28 材料厚度与切割速度的关系

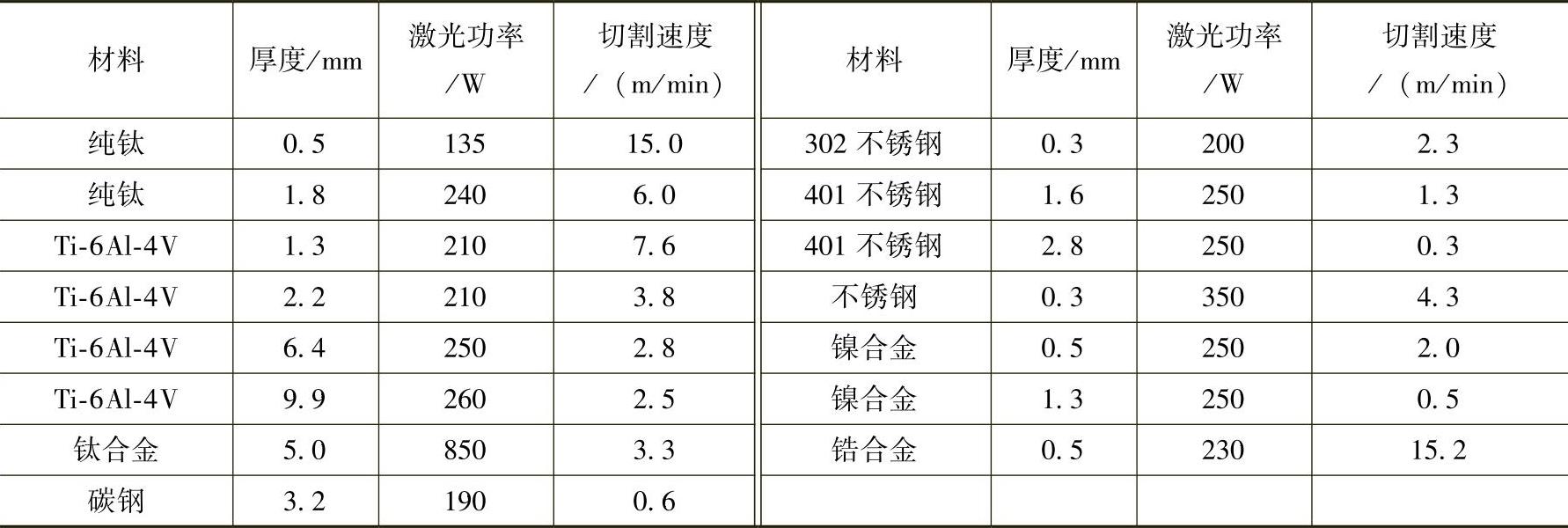

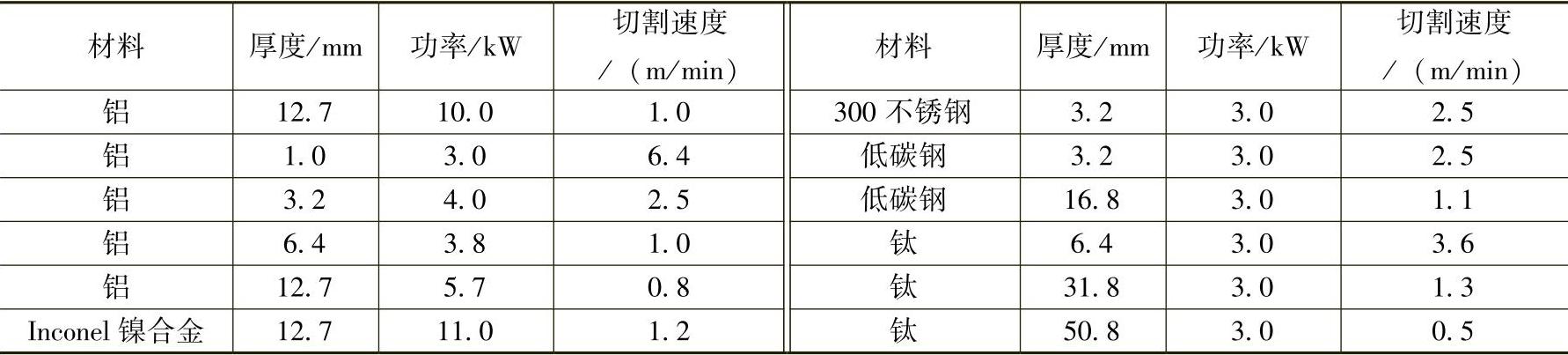

表4.2-9、表4.2-10列出了一些金属材料激光切割速度的数据。

表4.2-9 金属氧助CO2激光切割数据

表4.2-10 千瓦级CO2激光切割金属数据

切割速度不但影响切缝宽度,而且还影响着热影响区的大小。从图4.2-27可知,随着切割速度的增加,切缝顶部热影响区和缝宽都单一地减小,在切缝底部出现最小值。

设具有最佳切割质量的切割速度为v,激光功率为P,则P/v值可作为表征这种效应的参量。对于低碳钢来说,获得最佳切割质量的P/v值约为70J/mm。

2.辅助气体的作用

一般情况下,在利用激光对工件进行切割时都需要使用辅助气体,在切割时喷嘴结构、辅助气体的类型和压力都会影响到切割质量。

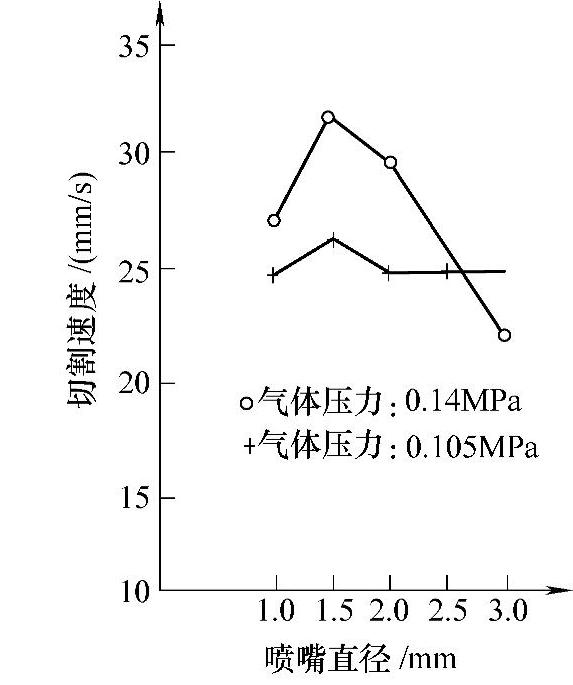

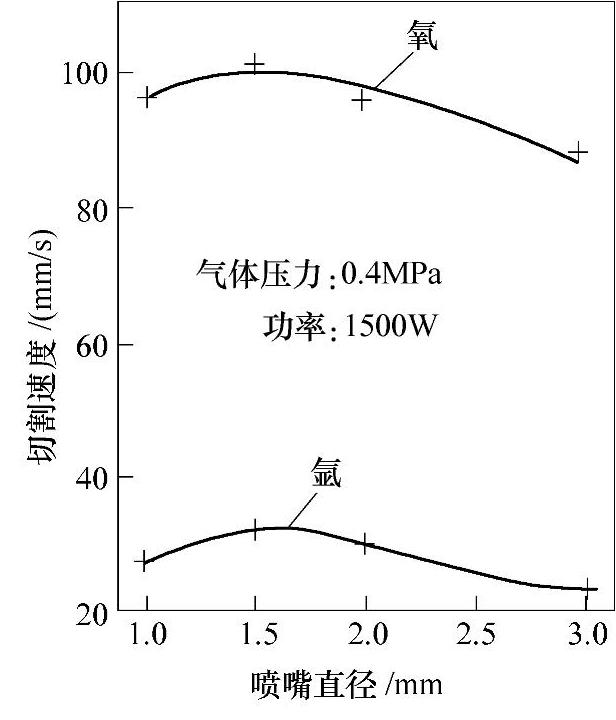

(1)喷嘴结构的影响 喷嘴的作用在于通过其喷出的辅助气流能有效地去除切缝内的熔融产物,同时起到加强切割力的作用。喷嘴孔直径的大小对辅助气体能否在激光切割中起到良好作用是至关重要的。图4.2-29及图4.2-30所示为在一定激光功率和辅助气体压力下,喷嘴直径对2mm厚低碳钢板切割速度的影响。从中可以看出,尽管辅助气体的类型和压力都有所不同,但都有一个可获得最大切割速度的最佳喷嘴直径值,而且这个最佳值均为1.5mm左右。

图4.2-29 同种类型辅助气体下切割速度与喷嘴直径的关系曲线

(https://www.xing528.com)

(https://www.xing528.com)

图4.2-30 不同类型辅助气体下切割速度与喷嘴直径的关系曲线

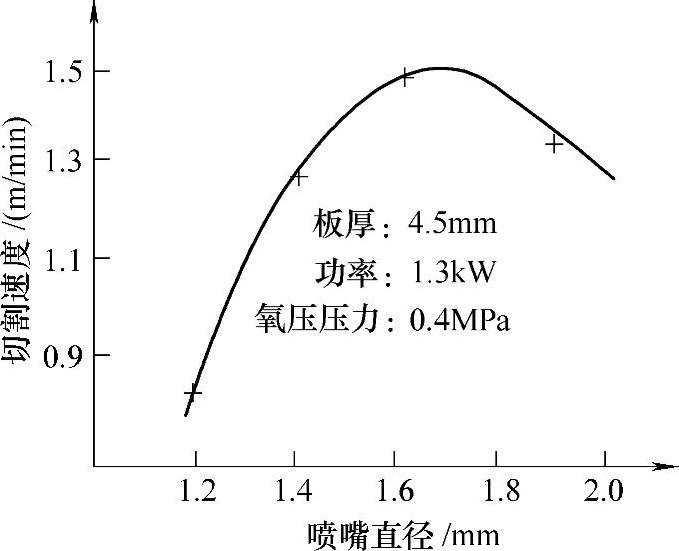

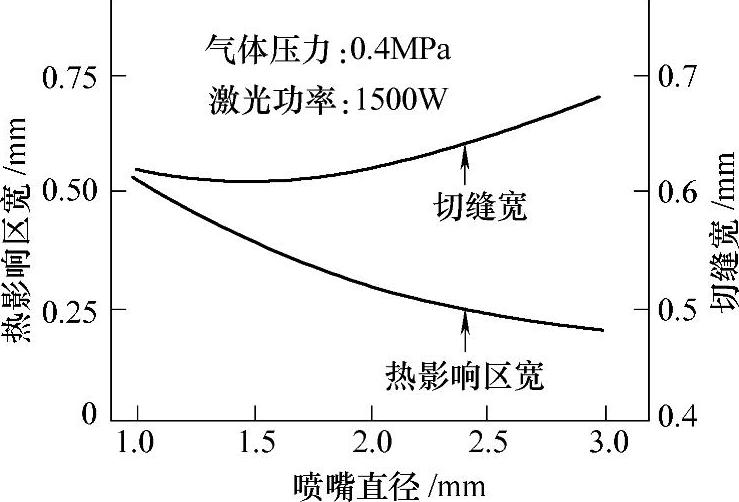

对于激光切割难度较大的钢结硬质合金的切割试验表明,其最佳喷嘴直径值也与上述结果极为接近,如图4.2-31所示。喷嘴直径的大小对切割质量的影响,主要体现在热影响区的大小和切缝的宽度,如图4.2-32所示。

随着喷嘴直径的增加,热影响区变窄的主要原因是喷气流对切割区母材的强烈冷却作用。喷嘴直径太大会导致切缝过宽;而喷嘴直径太小会引起准直困难,使得孔内光束与喷嘴壁接触被削截。而且在高的切割速度下,过窄的切缝会阻碍熔渣的排出。

另外,喷嘴排出气流的形式以及喷嘴与工件间距也都是很重要的参变量。喷嘴口不可离工件板面太近,否则会产生对透镜的强烈返回压力,影响对溅散切割产物的驱除能力;喷口离工件板面也不可太远,否则容易造成不必要的动能损失。控制工件与喷口的距离一般为1~2mm。

图4.2-31 喷嘴直径对切割速度的影响

图4.2-32 喷嘴直径对极限切速下2mm厚低碳钢切缝质量的影响

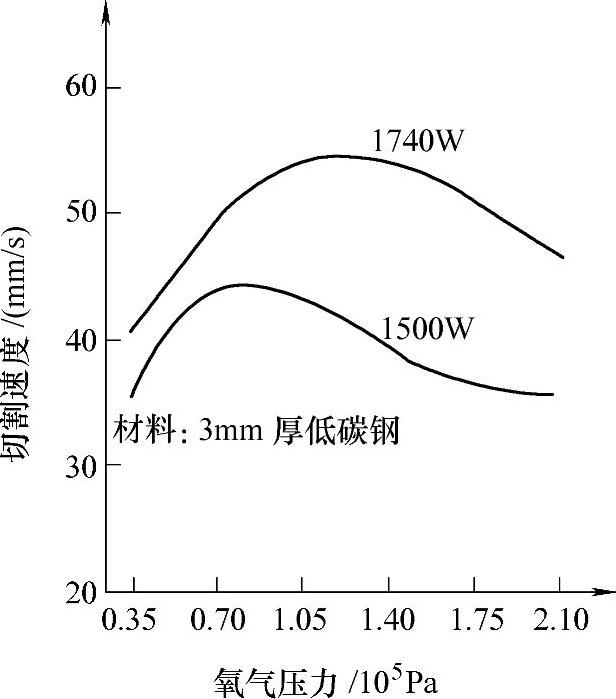

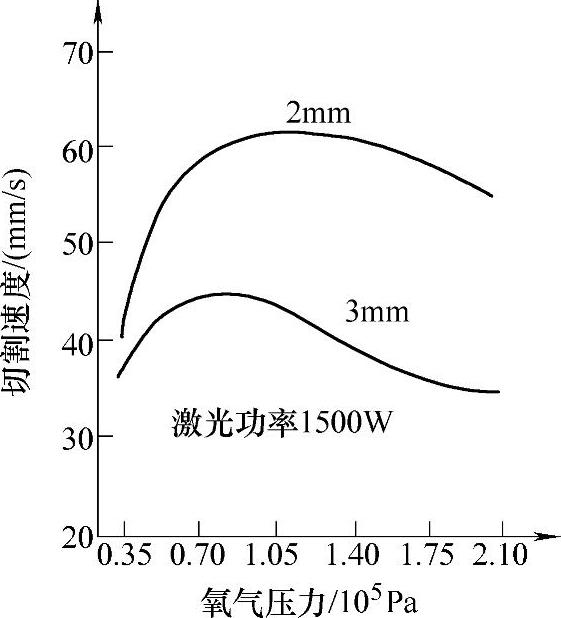

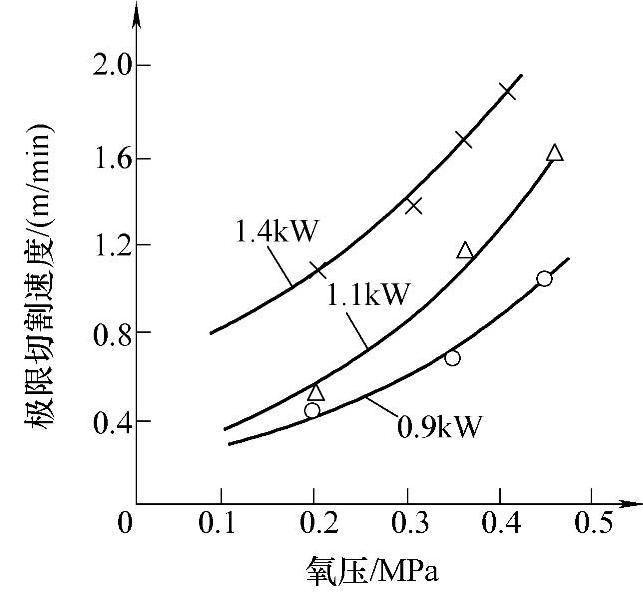

(2)辅助气体压力的影响 在实际的激光切割过程中,辅助气体压力的大小对加工效果有很大的影响。当加大辅助气体压力时,激光切割速度可以随之提高,但达到某一峰值后,继续增加气体压力反而会引起切割速度的下降。由图4.2-33和图4.2-34所示的氧气压力与切割速度的关系曲线可以证明这一点。

图4.2-33 不同功率下氧气压力对切割速度的影响

图4.2-34 不同板厚下氧气压力对切割速度的影响

切割速度下降的主要原因除可归结于高的气流速度对激光作用区冷却效应的增强外,还可能是由于气流中存在的间歇冲击波对激光作用区的干扰。在辅助气流中存在着不均匀压力和温度,是引起气流场密度变化的主要因素。这种变化所形成的密度梯度将导致场内折射率的改变,从而干扰光束能量的聚焦,影响熔化效率,使得切割质量下降。如果光束发散严重,光斑过大,会造成不能有效地进行切割的不良后果。

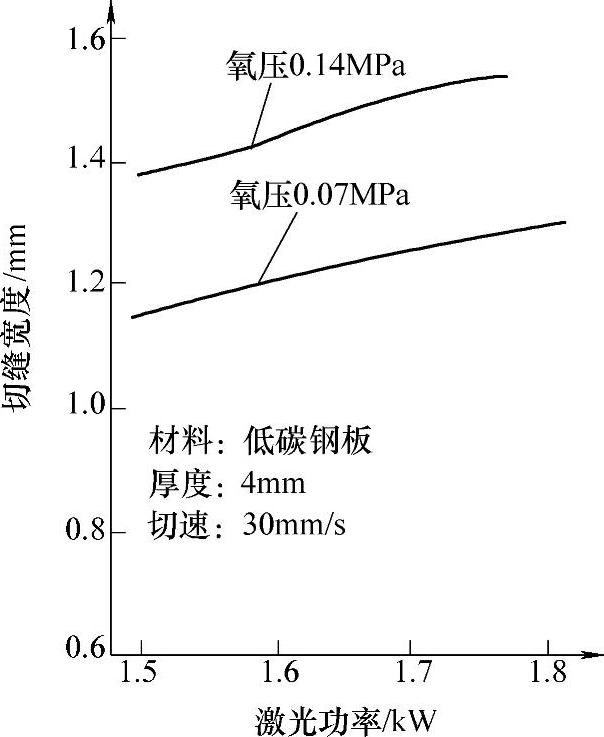

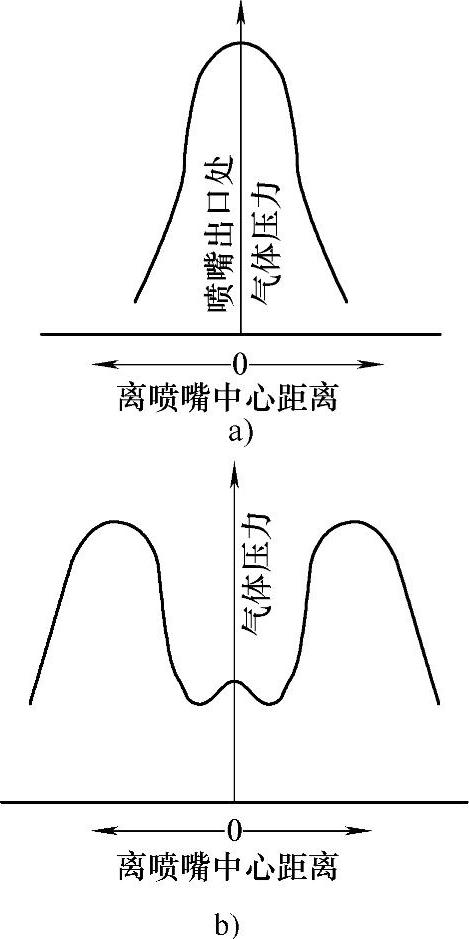

另外,增加辅助气体压力,切缝宽度也会随之增加,如图4.2-35所示,这是由于快速气流增加对切割产物的拖曳力所致。可以通过改变气流内总压力分布的方法,如由图4.2-36状态转变为4.2-36b状态,改进辅助气体的工作方式,避免高速气流对切割性能的不良影响。

由于气流压力分布的变化,使熔化过程发生中心的气体压力降低,而在其周围的气压得以升高,形成高压区,以保证有效地去除激光切割过程中产生的熔渣。因为新形成高压区的气流间歇性冲击不会对光束造成影响,所以熔化效率得到了提高。

图4.2-35 切缝宽度、氧气压力及激光功率的变化关系

图4.2-36 气流压力状态的改进

(3)辅助气体类型的影响 在激光切割过程中,使用辅助气体的目的在于与金属材料产生放热化学反应,增加能量强度;从切割区吹掉熔渣,清洁切缝;冷却切缝邻近区域,减小热影响区的范围;保护聚焦透镜,防止燃烧产物污染光学镜片。

对于切割不同性质的材料,要根据各自的切割特性来选择辅助气体的类型。例如,在切割金属时,分别用氧气和氩气作为辅助气体,其热反应就会出现很大的差异。氧气辅助切割钢材时,来自氧与铁产生的放热化学反应能量在切割总能量中占了很大比例,约为70%,由激光束所产生的能量仅占切割总能量的30%。但如果在切割过程中来自氧所产生的放热化学反应过于激烈,会引起切边粗糙、切割质量下降等现象。因此,在切割金属时应注意对辅助气体的选择。在切割化学性质较活泼的金属时,不应使用纯氧作为辅助气体,如在切割金属铌或钽时,一般用20%~50%的氧气作为辅助气体,也可以直接使用空气。当要求获得较高的切边质量时,如切割钛板,则需要使用惰性气体。

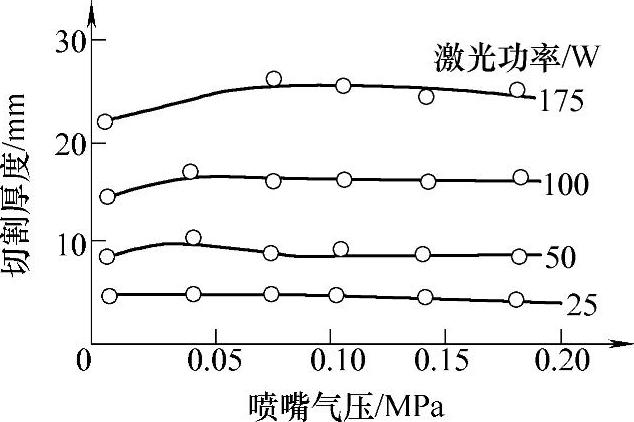

在对非金属材料进行切割时应注意到,非金属本身的性质对于气体密度及化学活性的要求均没有金属那样敏感。例如,激光切割有机玻璃时,辅助气体的压力对切割厚度就没有明显的影响,如图4.2-37所示。

对于合成革(皮革代制品纤维)的激光切割需要用氮气辅助切割,其切割速度高于使用氧气。合成革在化学放热反应中并不燃烧,而产生大量烟雾,阻碍光路的通畅。因此,在切割中应根据材料特殊性质正确地选择辅助气体类型。

4.2.2.4 常用工程材料的激光切割

图4.2-37 气体压力对有机 玻璃切割厚度的影响

1.金属材料的激光切割

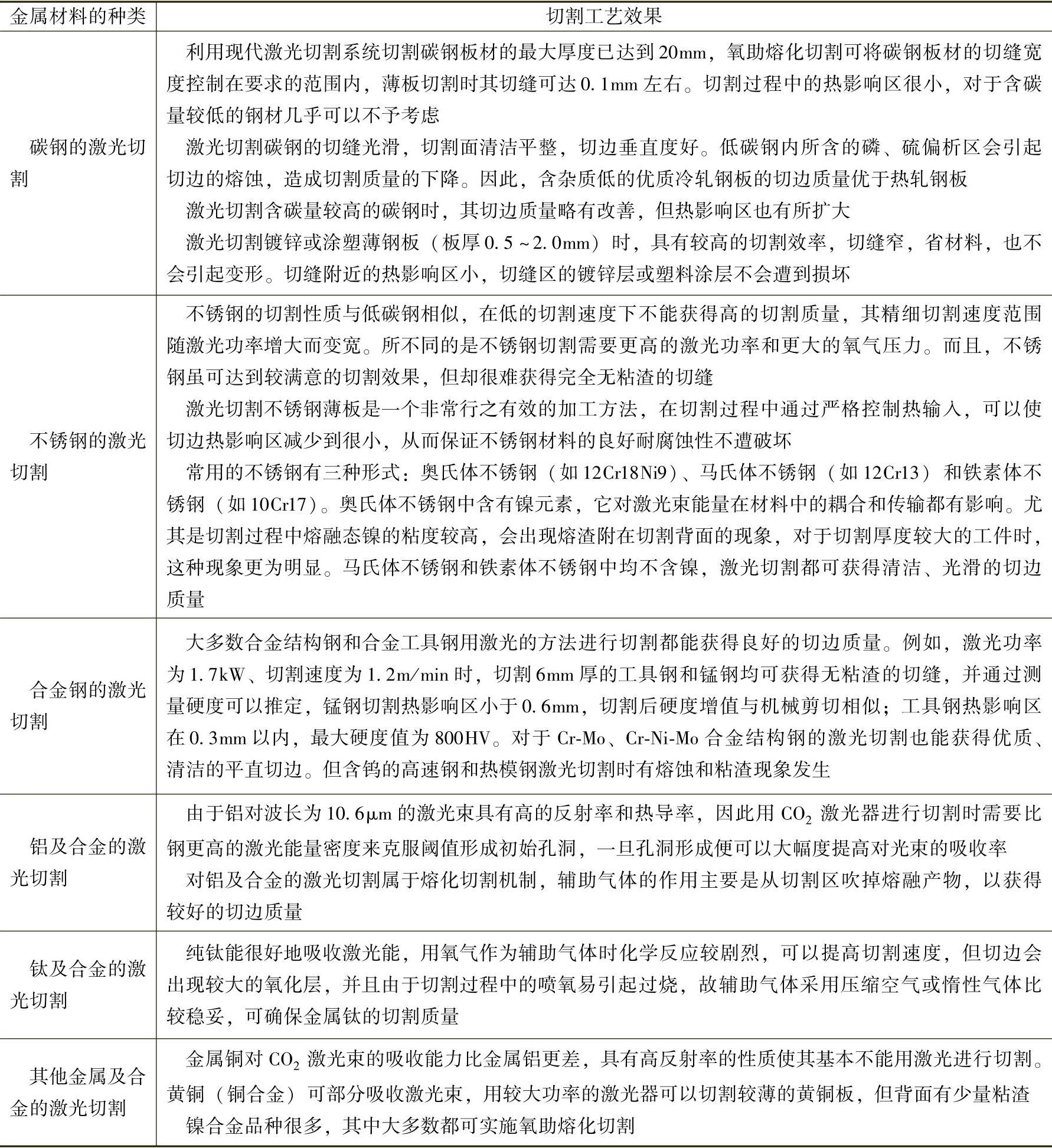

金属材料的切割通常采用快轴流CO2激光器,以利用纵流CO2激光器光束质量好的特点。虽然大多数金属材料在室温情况下对红外波能量都具有很高的反射率,然而金属表面的吸收率是随温度和氧化程度的升高而迅速增加的。金属对10.6μm波长的激光束起始吸收率只有0.5%~10%,当具有功率密度106W/cm2的聚焦激光束照射到金属表面时,能在微秒级时间内使金属表面达到熔化温度,处于熔融态的大多数金属的吸收率急剧上升,瞬间可以提高到60%~80%,大功率CO2激光器具备切割金属的条件。表4.2-11列出了激光切割金属材料的种类及工艺效果。

表4.2-11 金属材料的激光切割

2.非金属材料的激光切割

非金属材料大都对10.6μm波长的CO2激光束有很好的吸收率。非金属材料普遍具有导热率小、沸点低的特性,由于热量的传导损失很小,使它几乎能吸收全部入射光束的能量,并在光照处瞬间汽化蒸发,形成激光切割。

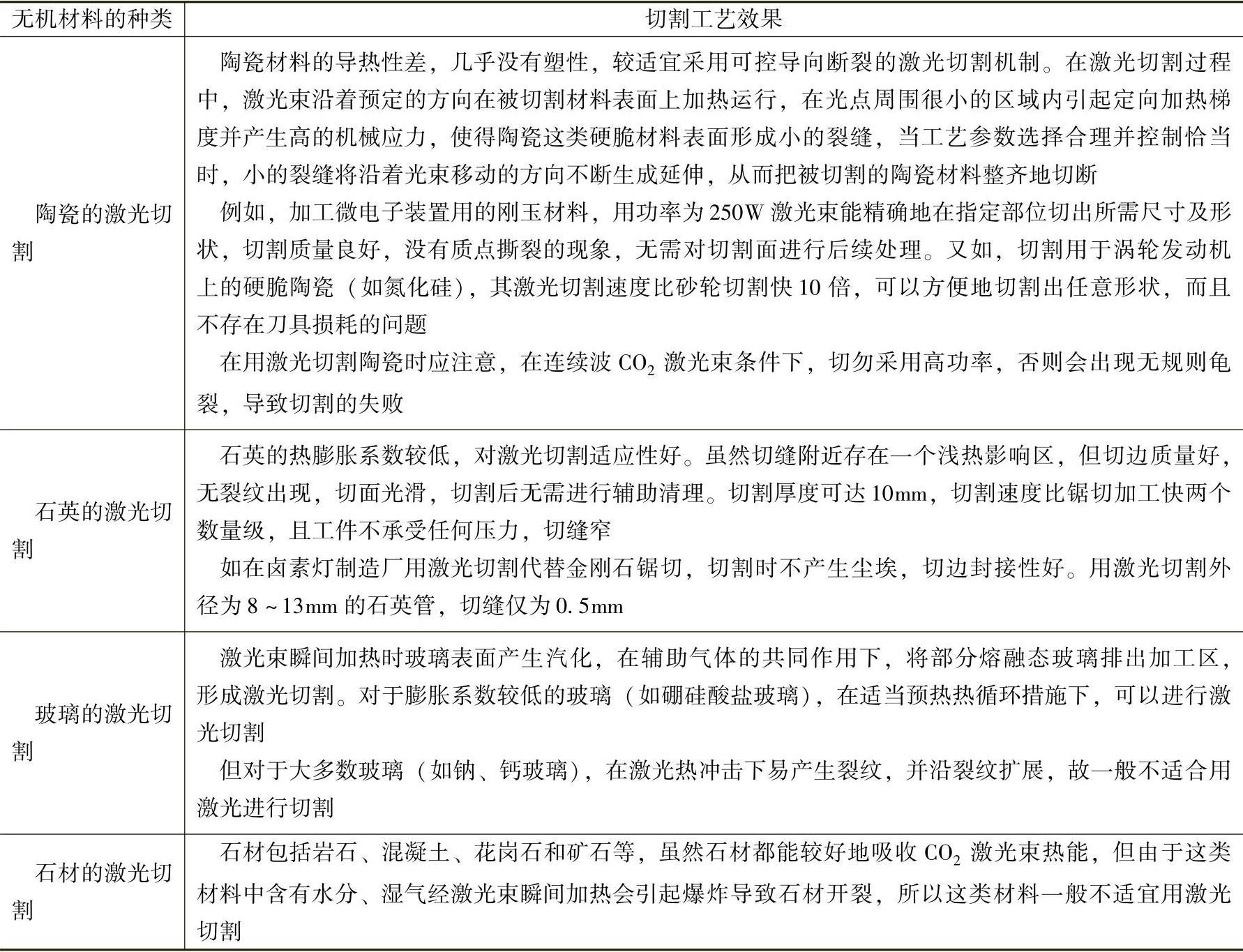

(1)无机材料的激光切割 无机材料的激光切割及工艺效果由表4.2-12列出。

表4.2-12 无机材料的激光切割

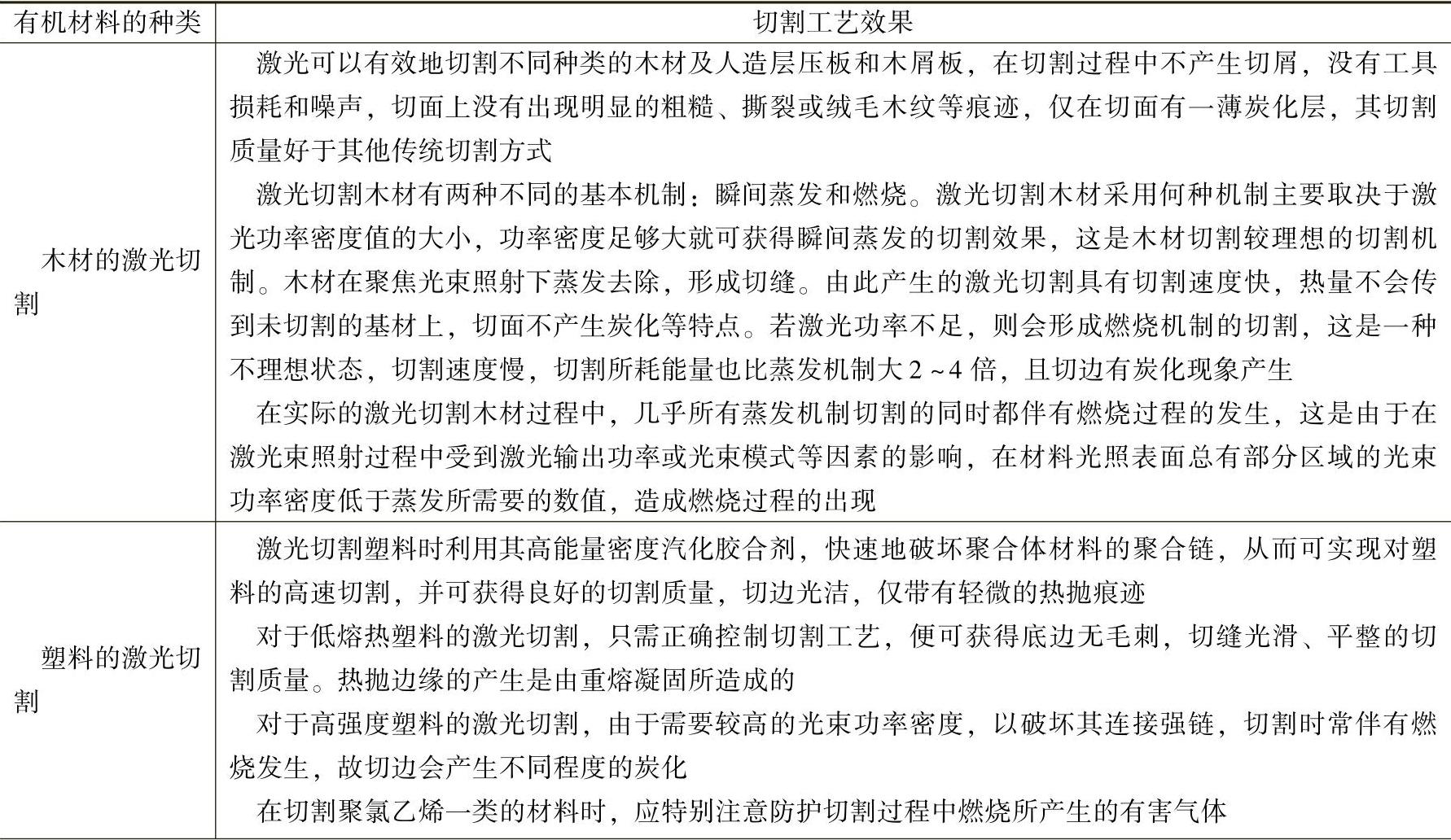

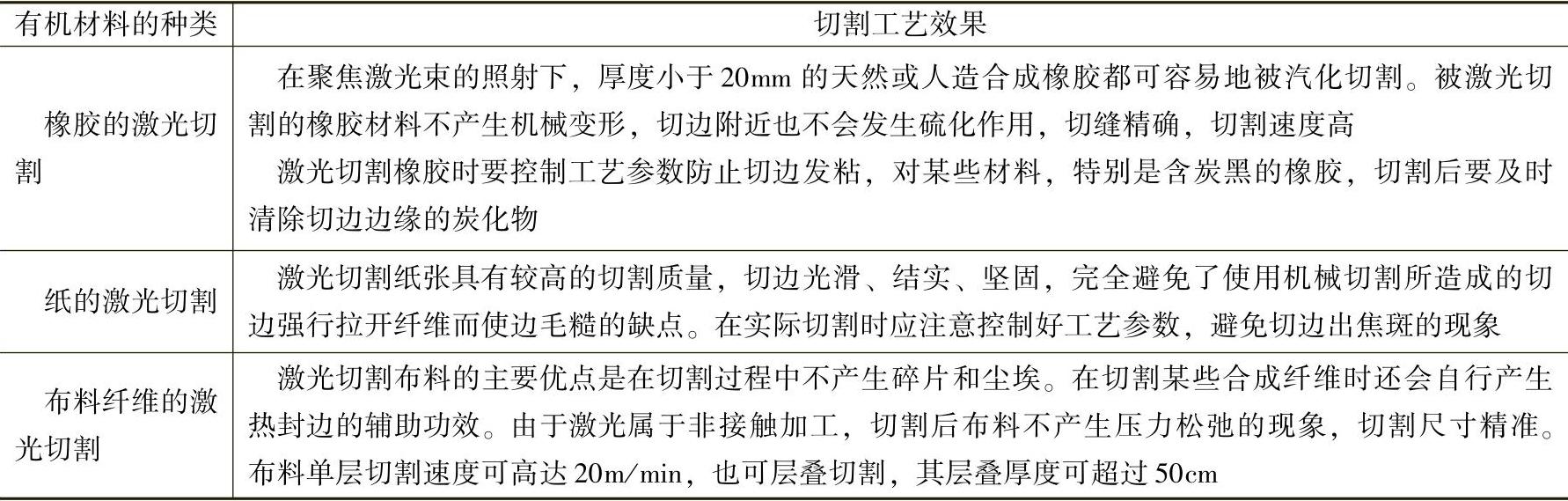

(2)有机材料的激光切割 有机材料激光切割的工艺效果由表4.2-13列出。

表4.2-13 有机材料的激光切割

(续)

(3)特种材料的激光切割 特种材料的激光切割以钢结硬质合金材料为例加以介绍。钢结硬质合金是制造各种工、模具极为理想的材料,但由于它是以高硬度和高熔点的碳化钨和碳化钛为硬质点,以钢为粘接相所构成的,对其进行传统的机械加工非常困难,若采用电火花的方法进行切割,其生产效率太低。

激光切割钢结硬质合金的难点在于,其一碳化物熔点极高;其二作为粘接相的钢与硬化相碳化物二者之间熔点相差太大。切割时,熔融液体实际是混杂着未熔固相碳化物质点和液相钢溶液的两项物体,流动性很差。为此,必须对激光工艺参数的选择、匹配提出更高的要求,以适应激光切割对上述难加工材料的要求。

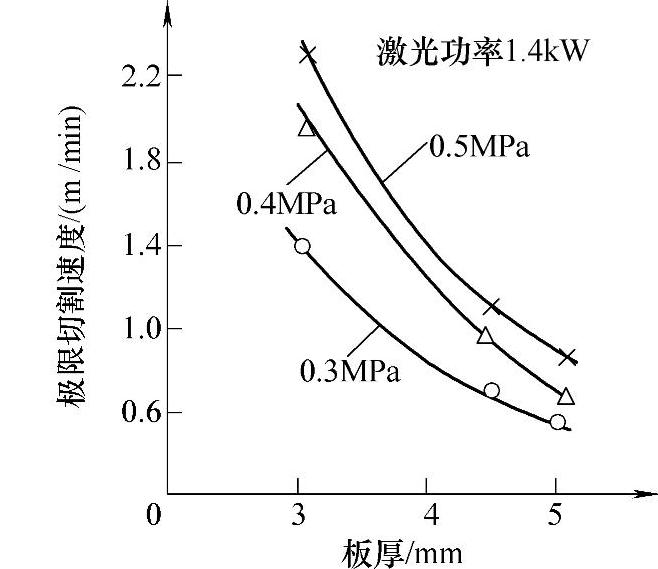

实践证明,在强化工艺参数的控制下,激光切割钢结硬质合金可获得满意的切割质量。图4.2-38和图4.2-39所示为在切割钢结硬质合金时的速度与激光输出功率、辅助气体(氧气)压力及板厚的关系曲线。

图4.2-38 3mm厚钢结硬质合金切割速度与激光功率和氧压的关系曲线

图4.2-39 钢结硬质合金在1.4kW功率下切割速度与氧压、板厚的关系曲线

对激光切割面及热影响区测试分析表明,激光切割后,在切面形成一层比原基体硬度高35%的特殊硬化层。这种硬化层是由激光高速加热下形成的超微细硬质相和碳、钨、铁等多元合金组成的硬化壳所形成的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。