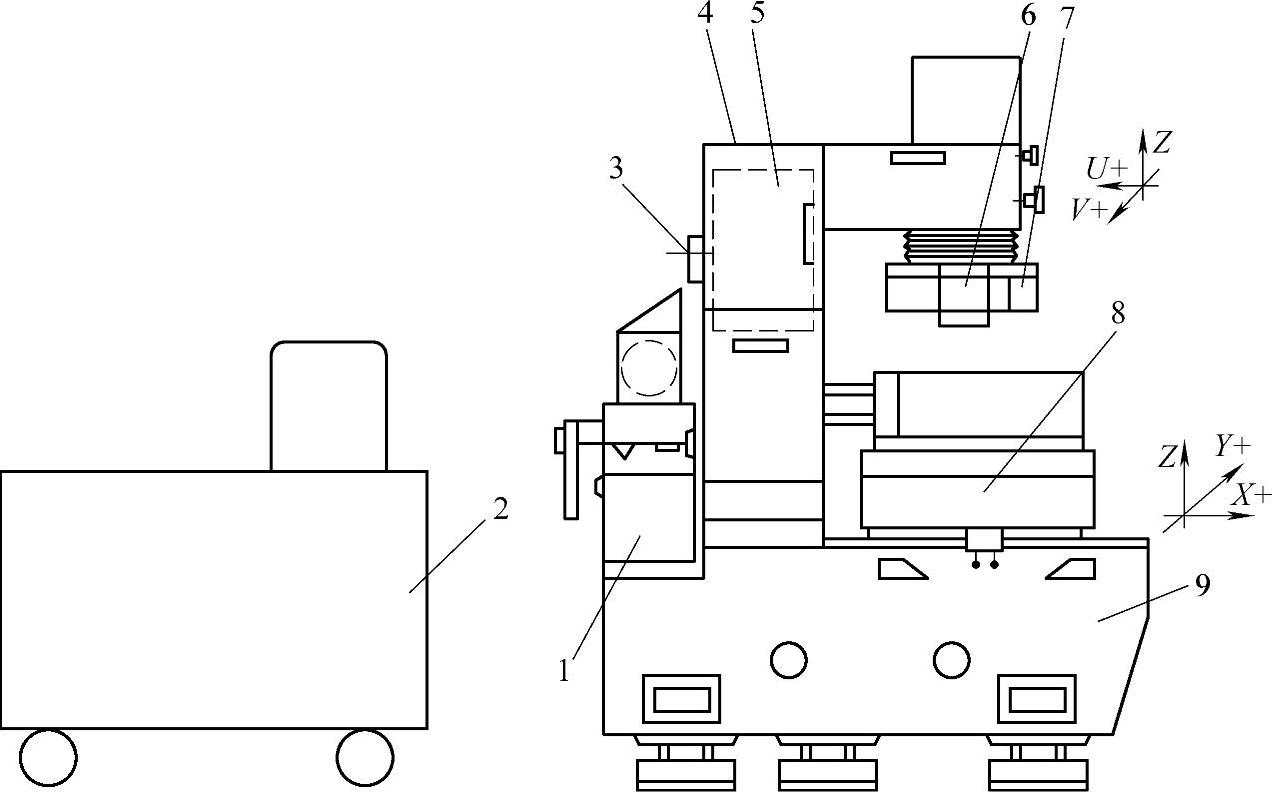

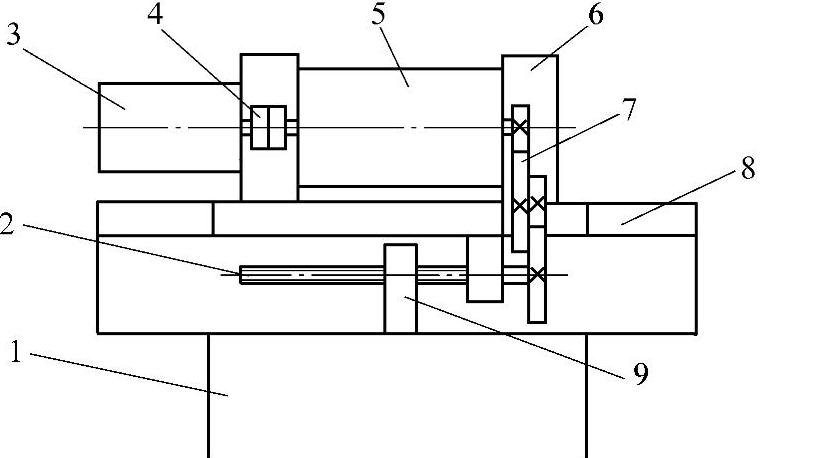

电火花线切割机床部分主要由6部分组成:床身、坐标工作台、丝架、运丝机构、工作液循环过滤系统和夹具,图3.2-1给出了普通高速走丝电火花线切割机床的结构示意图。

图3.2-1 高速走丝电火花线切割机床结构图

1—储丝筒 2—工作液箱 3—储丝筒操作面板 4—立柱 5—机床电气箱 6—上导轮部 7—斜度切削装置 8—工作台 9—床身

3.2.2.1 床身

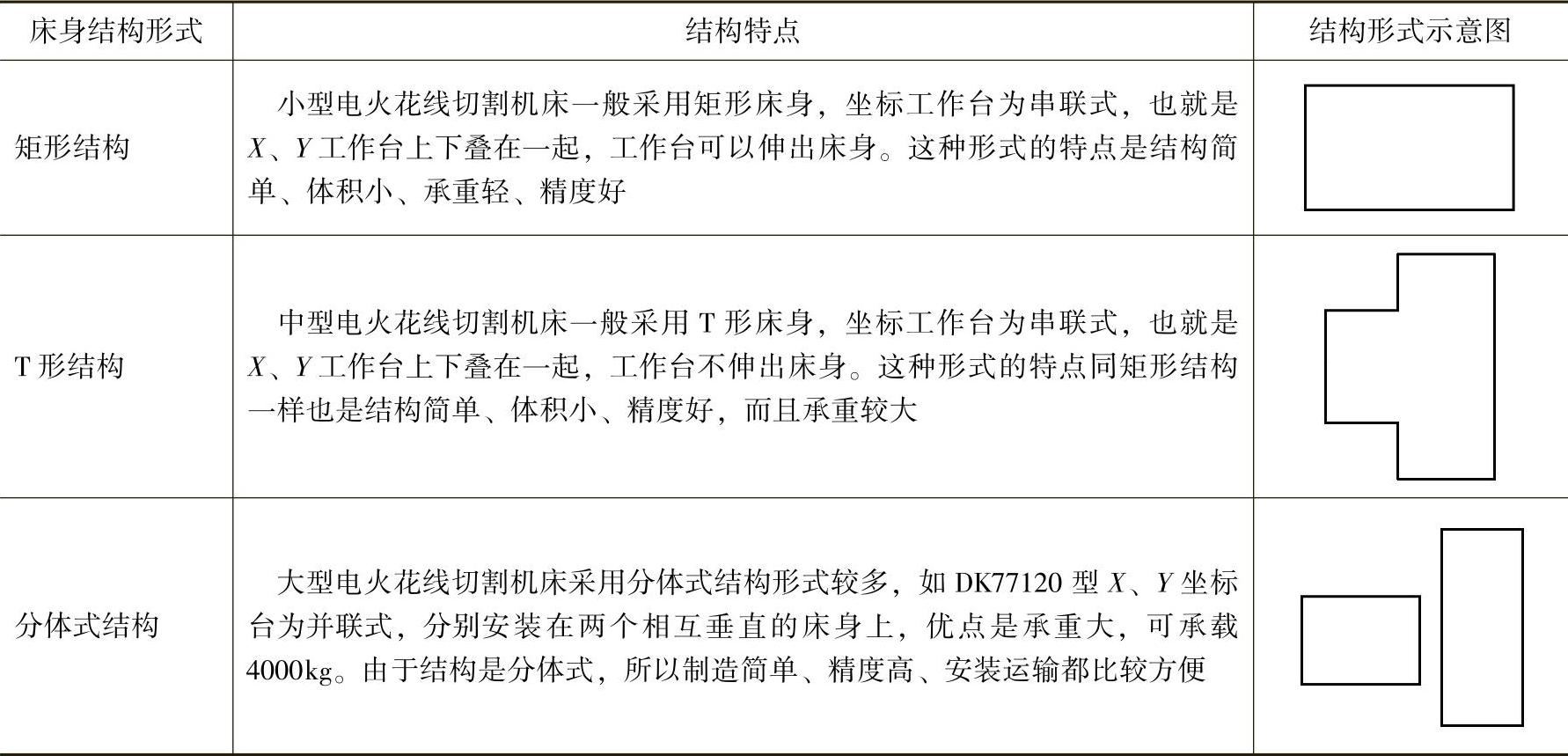

床身是机床的基础部件,X、Y坐标工作台、储丝筒、丝架都安装在床身上。在床身下装有水平调整机构——地脚。床身上配有便于搬运的吊装孔或吊装环。床身一般是采用优质铸铁材料,强度较高,刚性较好,变形小,能长期保持机床精度。为了保证床身具有足够的刚性,在床身的支撑台面下和侧壁上,都设计有纵、横交错的加强肋。大型的床身铸件在机加工前,要保证足够的实效时间,以便去除残余应力,否则容易产生变形影响机床的各项精度。表3.2-5列出了高速走丝电火花线切割机床常用的三种床身结构形式。

表3.2-5 高速走丝电火花线切割机床床身的结构形式

3.2.2.2 X、Y坐标工作台

1.工作台结构形式

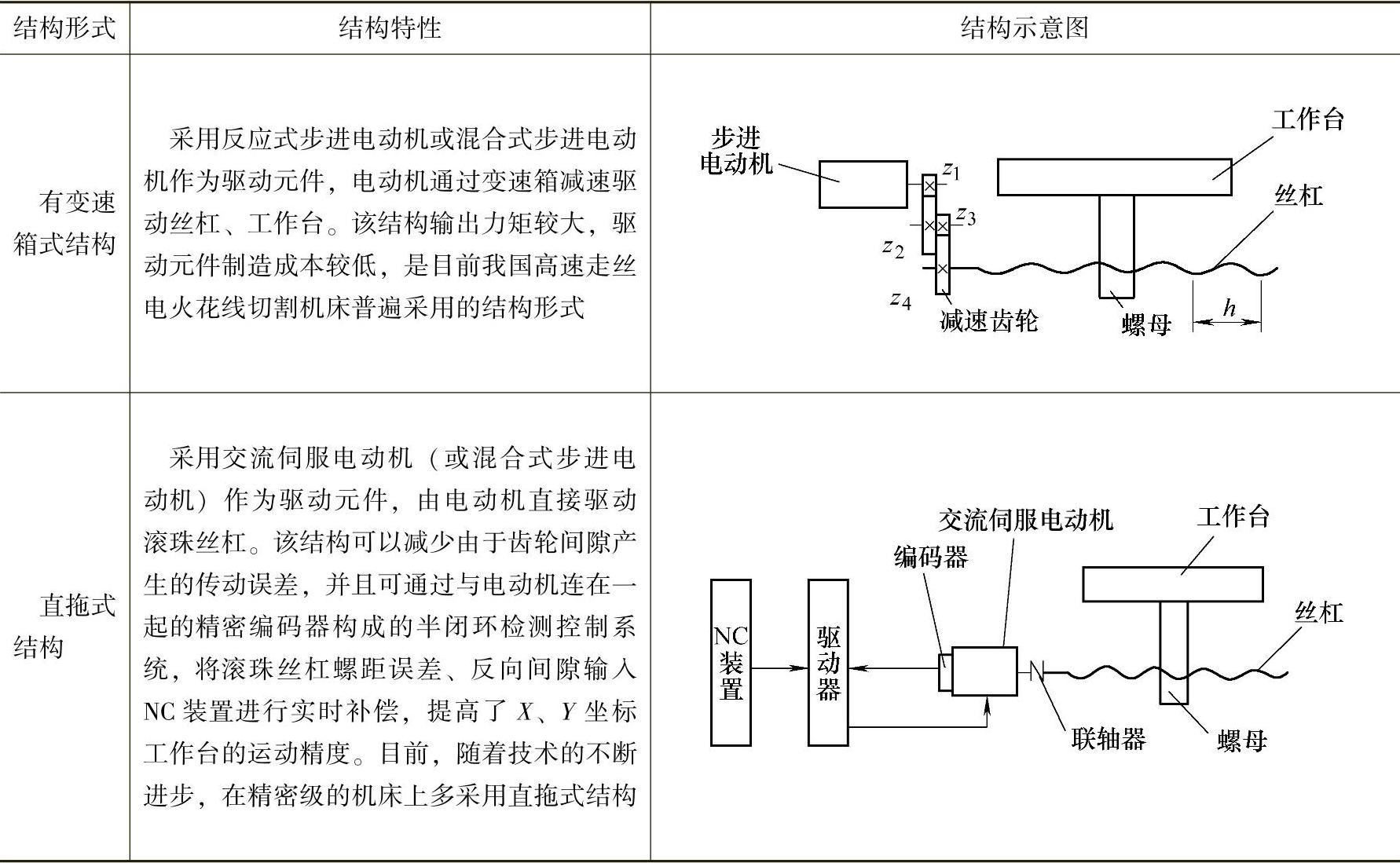

通常X、Y坐标工作台是用来装夹被加工工件的,由控制系统发出进给信号,分别控制X轴和Y轴按预置的轨迹进行伺服进给。坐标工作台主要由驱动系统、导轨系统和丝杠系统组成。表3.2-6给出了高速走丝电火花线切割机床常用的X、Y坐标工作台驱动系统的结构形式、结构特性和结构示意图。

表3.2-6 高速走丝电火花线切割机床工作台驱动结构形式、特性和示意图

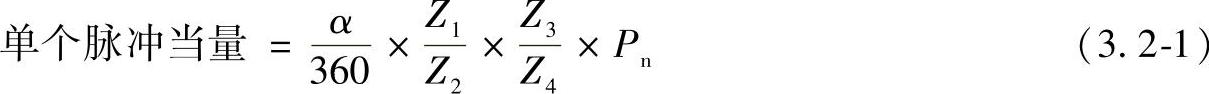

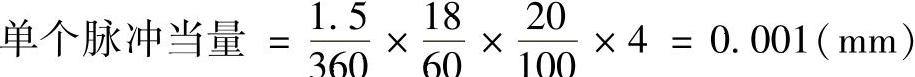

有变速箱式结构用步进电动机驱动工作台移动时,要通过齿轮减速才能达到电火花线切割加工要求的最小脉冲当量0.001mm。因此,在设计时要计算齿轮与丝杠的减速比。下面简述其计算方法:由于高速走丝电火花线切割机床程序的最小指令是0.001mm,要求X、Y工作台每接收到一个脉冲当量移动0.001mm,如果反应式步进电机的步距角α为1.5°,齿轮齿数分别为Z1=18、Z2=60、Z3=20、Z4=100,丝杠螺距Pn=4mm,则单个脉冲当量的计算公式为

将已知数据代入式(3.2-1),得

2.导轨结构形式

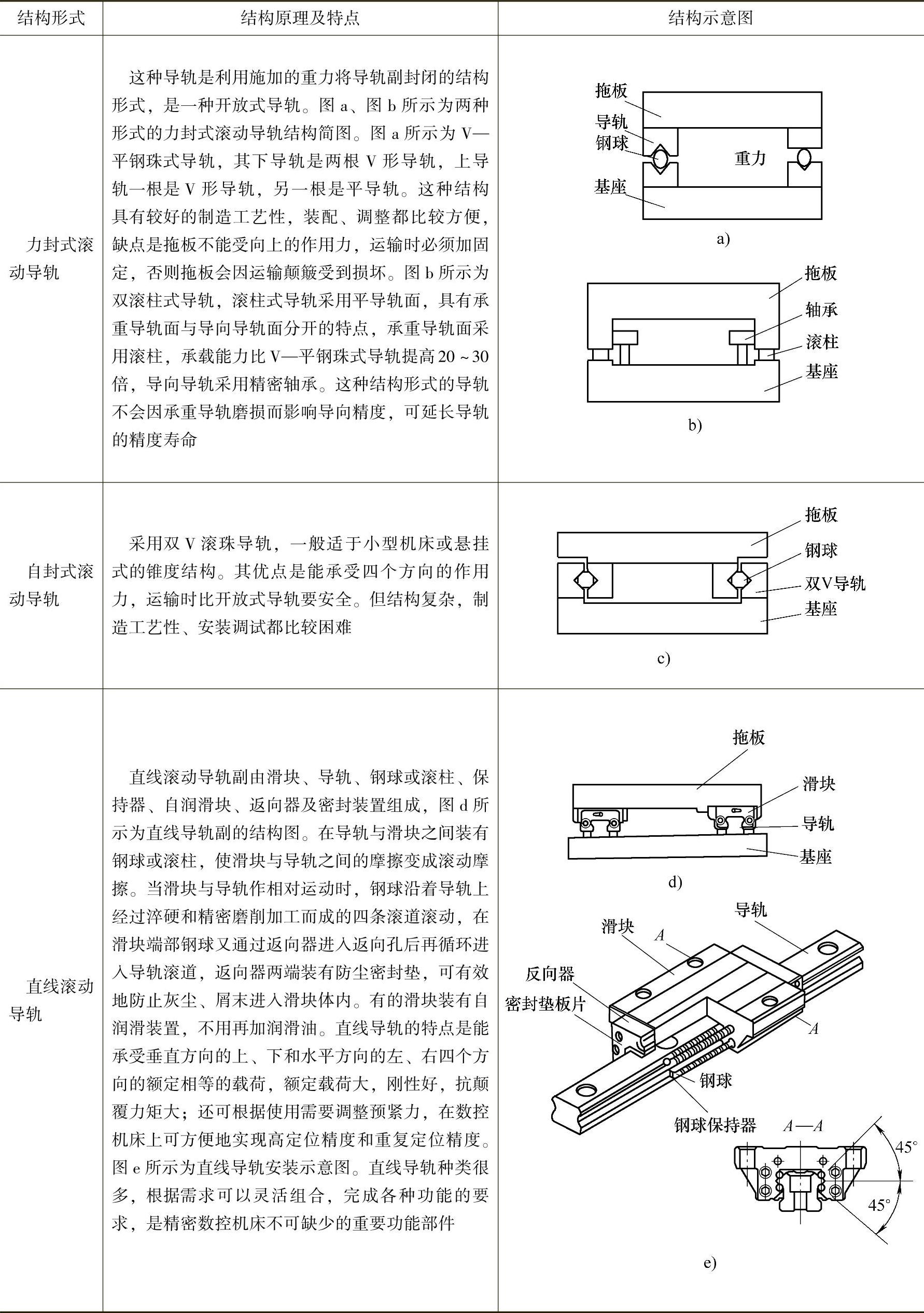

坐标工作台的X轴和Y轴在驱动系统的拖动下是沿着导轨往复移动的,因此对导轨的精度、刚性和耐磨性有很高的要求。表3.2-7给出了高速走丝电火花线切割机床常用的导轨结构形式、原理、特点和结构示意图。

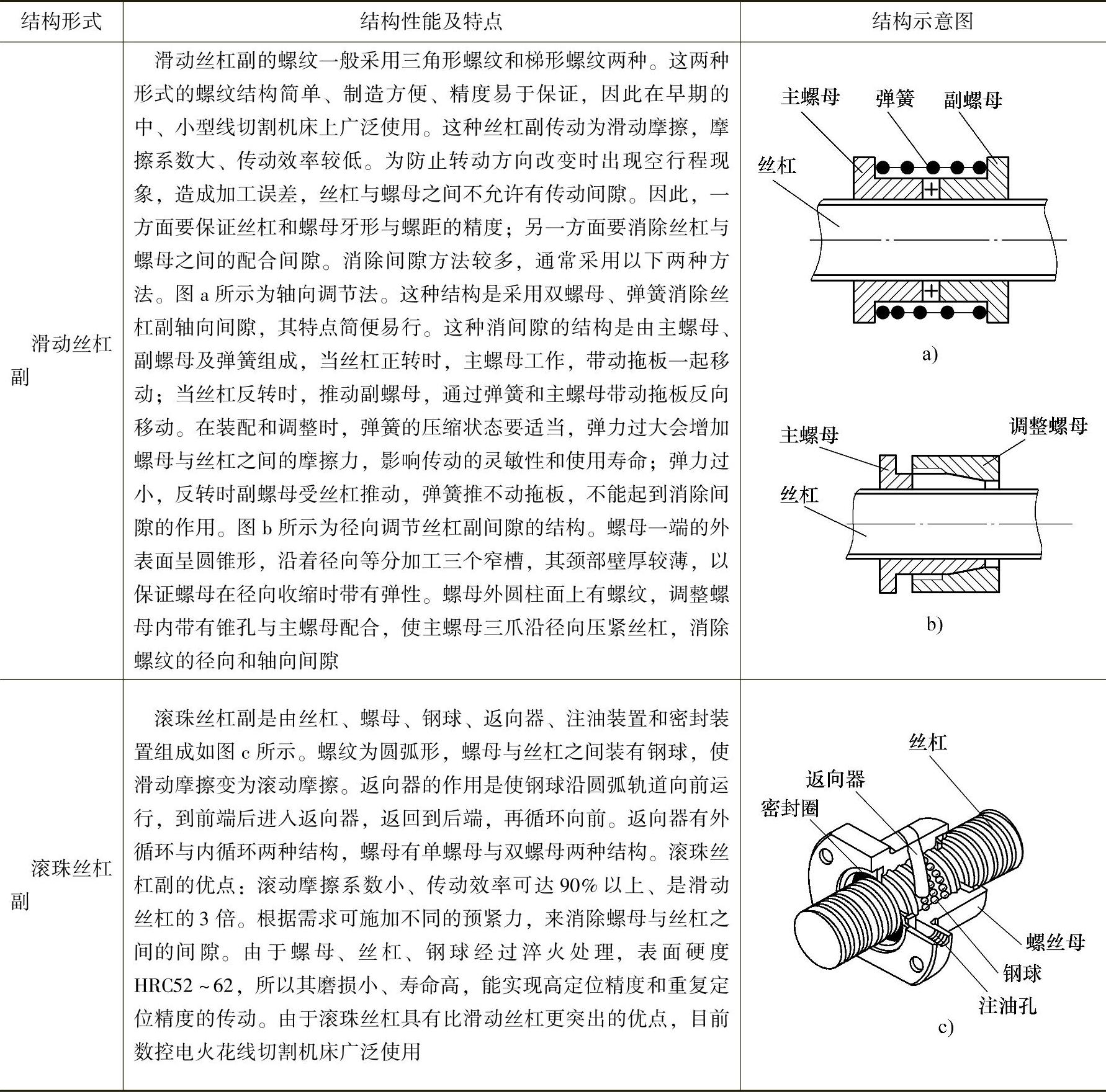

3.丝杠传动副的结构形式

表3.2-8给出了高速走丝电火花线切割机床常用的丝杠传动副结构形式、结构性能和特点以及结构示意图。

表3.2-7 高速走丝电火花线切割机床导轨结构形式、原理、特点和示意图

表3.2-8 高速走丝电火花线切割机床丝杠传动副结构形式、性能、特点和示意图

4.齿轮传动副

在有变速箱式的结构中,步进电动机与丝杠间的力矩传动是通过齿轮箱里的齿轮来实现的。齿轮采用渐开线圆柱齿轮,由于齿轮啮合传动时有齿侧间隙,故当步进电动机改变转动方向时,就会出现传动空行程,为了减少和消除齿轮侧隙,可采取以下措施:

1)尽量少的减速齿轮,力求从设计上提高齿轮传动精度。反应式的步进电动机步距角大,一般是两级减速,减速比大;混合式的步进电动机步距角小,一般采用一级减速,减速比小,可以提高传动精度。

2)采用齿轮副中心距可调整结构,通过移动相啮合齿轮的中心距,来减小齿轮侧隙。

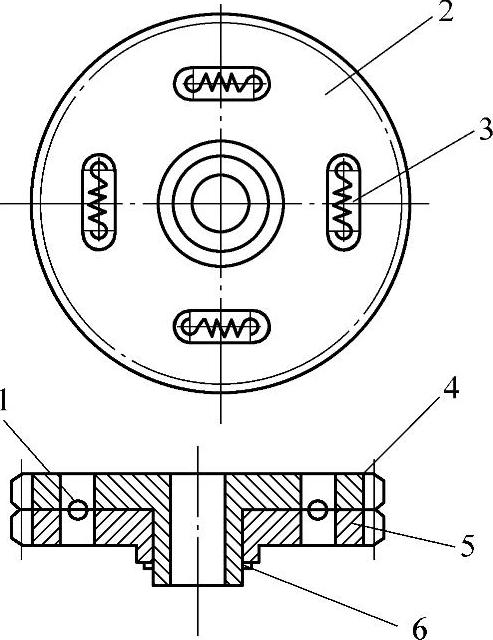

3)采用双片齿轮弹簧来消除齿轮侧隙,一片是主齿轮、一片是副齿轮,两者之间用四个拉簧拉紧。一个双片齿轮组与一个单片齿轮啮合,双片齿轮的主齿轮靠单片齿轮的一个齿侧面,副齿轮靠单片齿轮的另一个齿侧面,这样就消除了齿轮侧隙。弹簧的拉力是可调的,拉力小不起作用,拉力大会产生较大摩擦阻力,所以采用这种结构重要的一点是将弹簧拉力调整适当。图3.2-2所示为双片齿轮弹簧消齿隙的结构示意图。

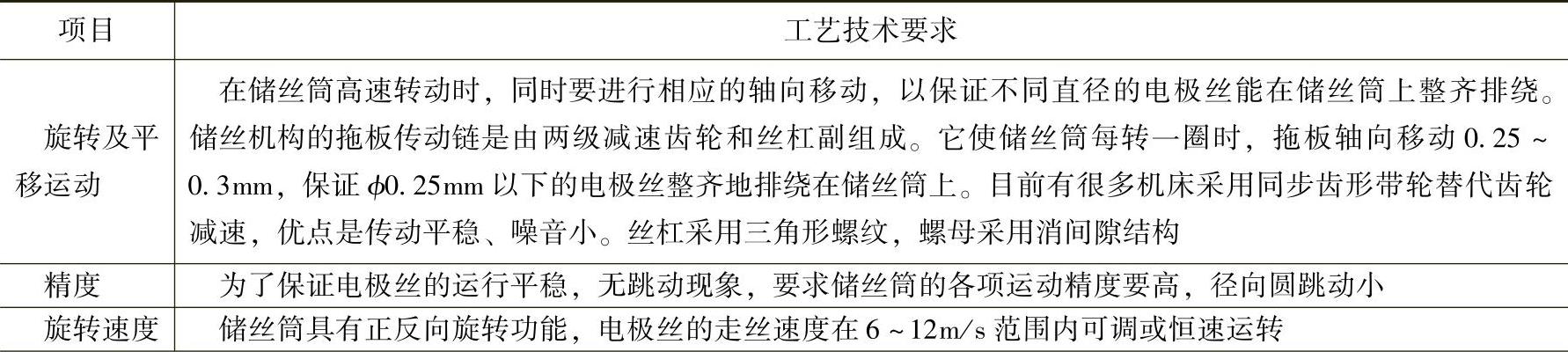

3.2.2.3 运丝系统

高速走丝线切割机床的运丝系统的功能是带动电极丝按一定的线速度往复运丝,并将电极丝整齐地排绕在储丝筒上,快速运丝在放电加工区,有利于排屑,吸附工作液进入放电区,克服集中放电,减小电极丝的损耗和烧断。运丝系统主要是由储丝筒和丝架部分所组成。高速走丝线切割机床对运丝系统的要求如下:

1)高速运丝机构在储丝筒旋转的同时还要有轴向的匀速移动,以保证电极丝在储丝筒上整齐地排列,决对不能有叠丝和每圈丝之间留有空隙的现象。

2)储丝筒能够正反向旋转,轴向移动也同时相应换向,丝速在一定范围内可调。

3)储丝筒的径向圆跳动要在GB/T 7926—2005精度检验标准的范围之内。

4)运丝机构要与床身绝缘。

1.储丝筒结构

图3.2-2 双片齿轮弹簧消齿隙的结构示意图

1、3—拉簧 2—双齿轮 4—主齿轮 5—副齿轮 6—弹性挡圈

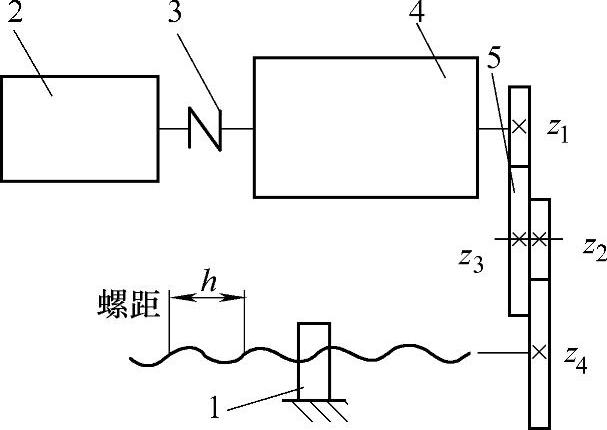

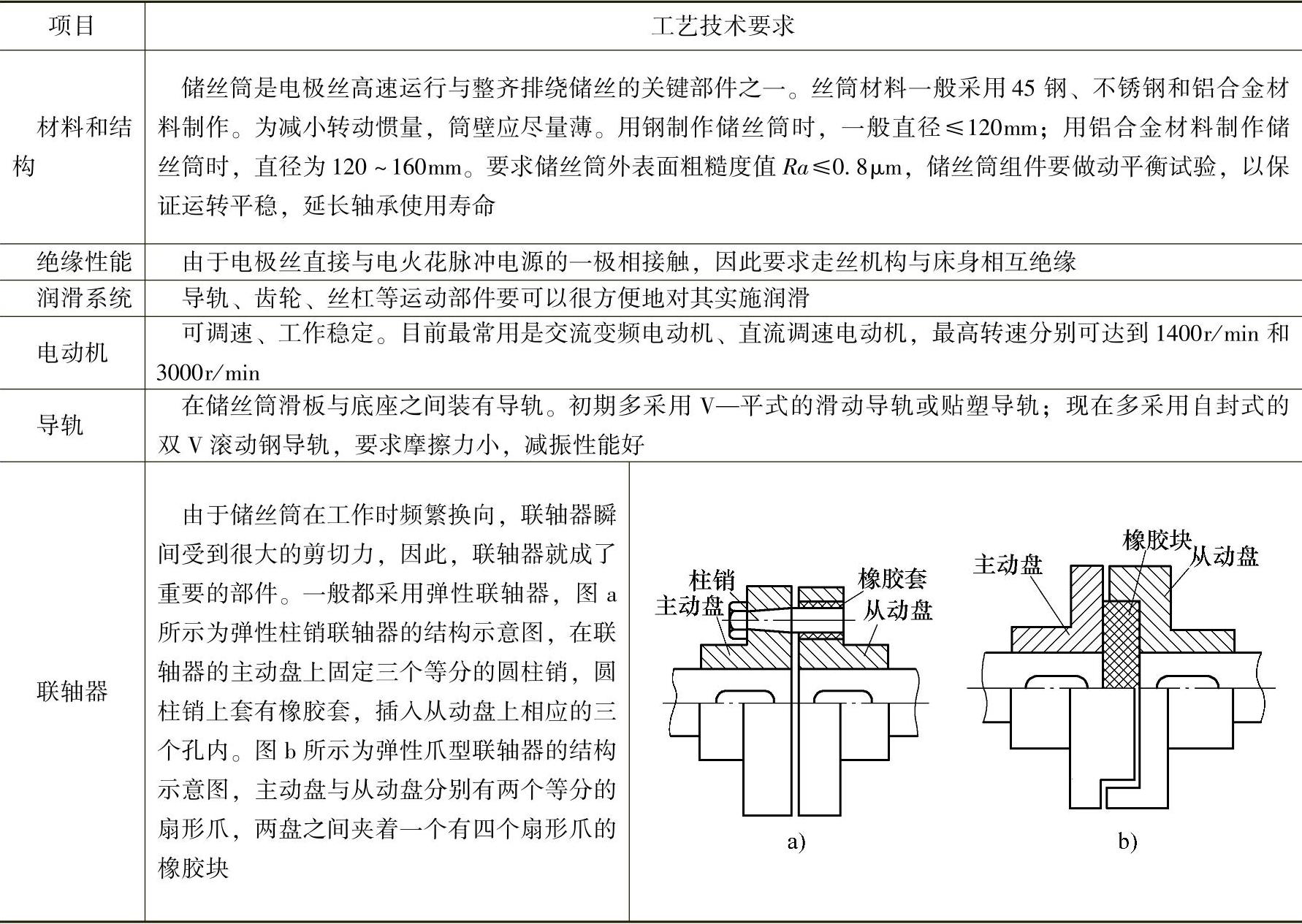

图3.2-3所示为储丝结构示意图。储丝结构由电动机、联轴器、储丝筒、支承座、齿轮副(或带轮)、丝杠副、拖板、导轨、底座等部件组成。图3.2-4所示为储丝筒的工作原理图,电动机通过弹性联轴器驱动储丝筒,储丝筒转动带动电极丝运行,并通过齿轮副Z1、Z2、Z3、Z4或同步齿形带轮减速驱动丝杠副,丝杠副带动拖板作轴向移动。使电极丝按规律排列在储丝筒上。表3.2-9列出了有关储丝筒的各项工艺要求。

图3.2-3 储丝结构示意图

1—底座 2—丝杠 3—电动机 4—联轴器 5—储丝筒 6—支撑座 7—齿轮副 8—拖板 9—螺母

图3.2-4 储丝筒的工作原理图

1—丝杠副 2—电动机 3—弹性联轴器 4—储丝筒 5—齿轮副(https://www.xing528.com)

表3.2-9 储丝筒设计工艺要求及技术参数

(续)

(1)走丝速度vzs的计算 走丝速度(又称电极丝线速度)与储丝筒直径D、电动机转速N有关,其计算公式为

如果储丝筒直径D=160mm,交流电机转速N=1400r/min,代入公式(3.2-2),得走丝速度为

(2)储丝筒每转一周其轴向移动距离S的计算 储丝筒每转一周,其轴向移动距离为S,它与齿轮齿数、丝杠螺距h有关。如为两级减速,齿数分别为Z1、Z2、Z3、Z4,则计算公式为

如果齿轮齿数分别为Z1=30、Z2=100、Z3=60、Z4=100,丝杠螺距h=1.5mm,代入公式(3.2-3),每转一周轴向移动距离是

电火花线切割机床生产厂不同,S值也不一样。所用电极丝的直径应小于S,否则,排丝时会产生叠丝现象而导致断丝。

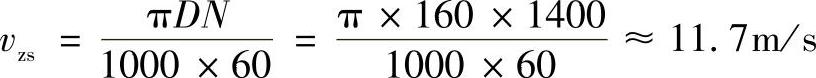

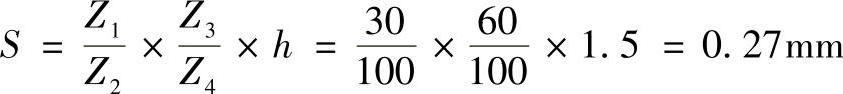

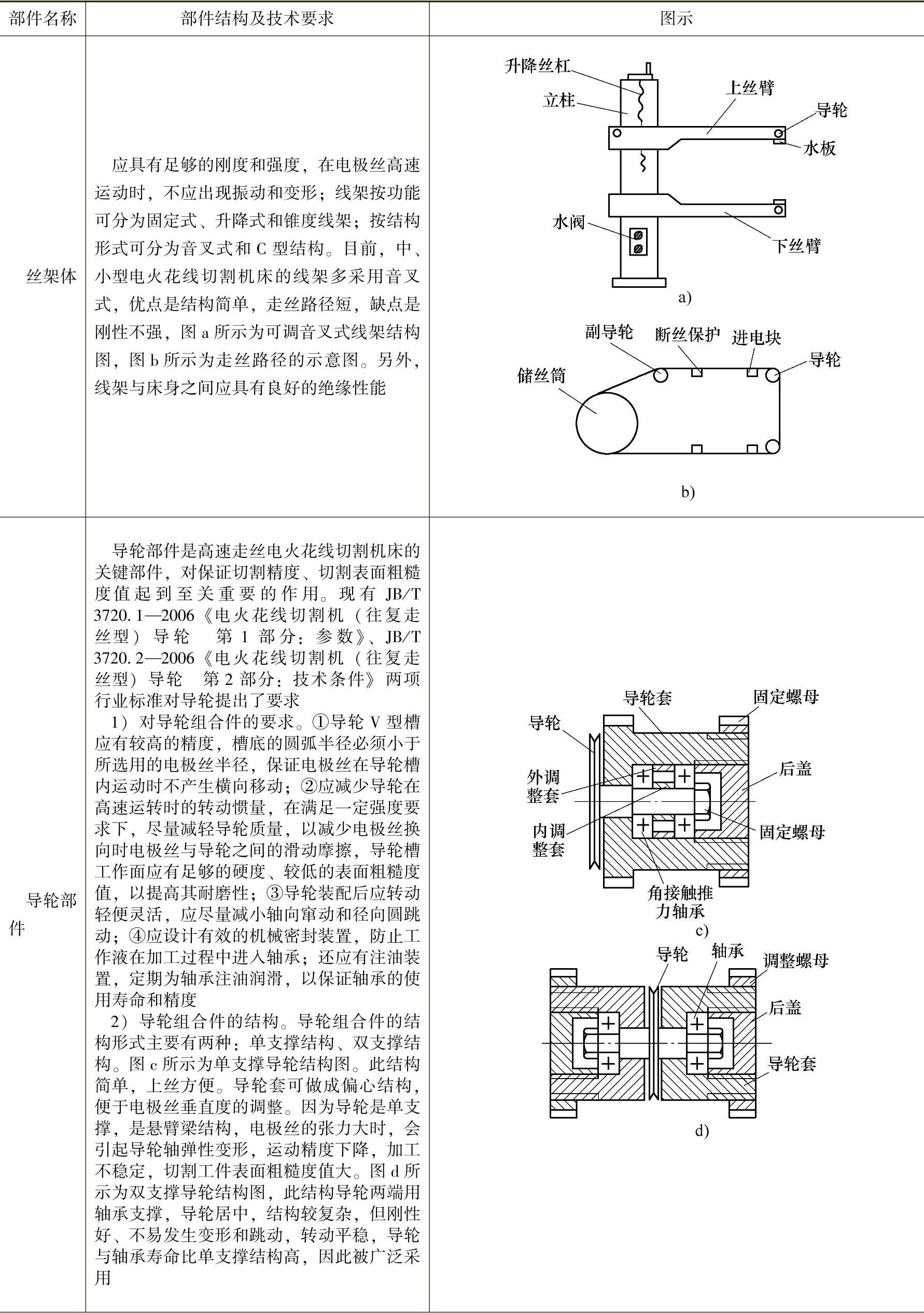

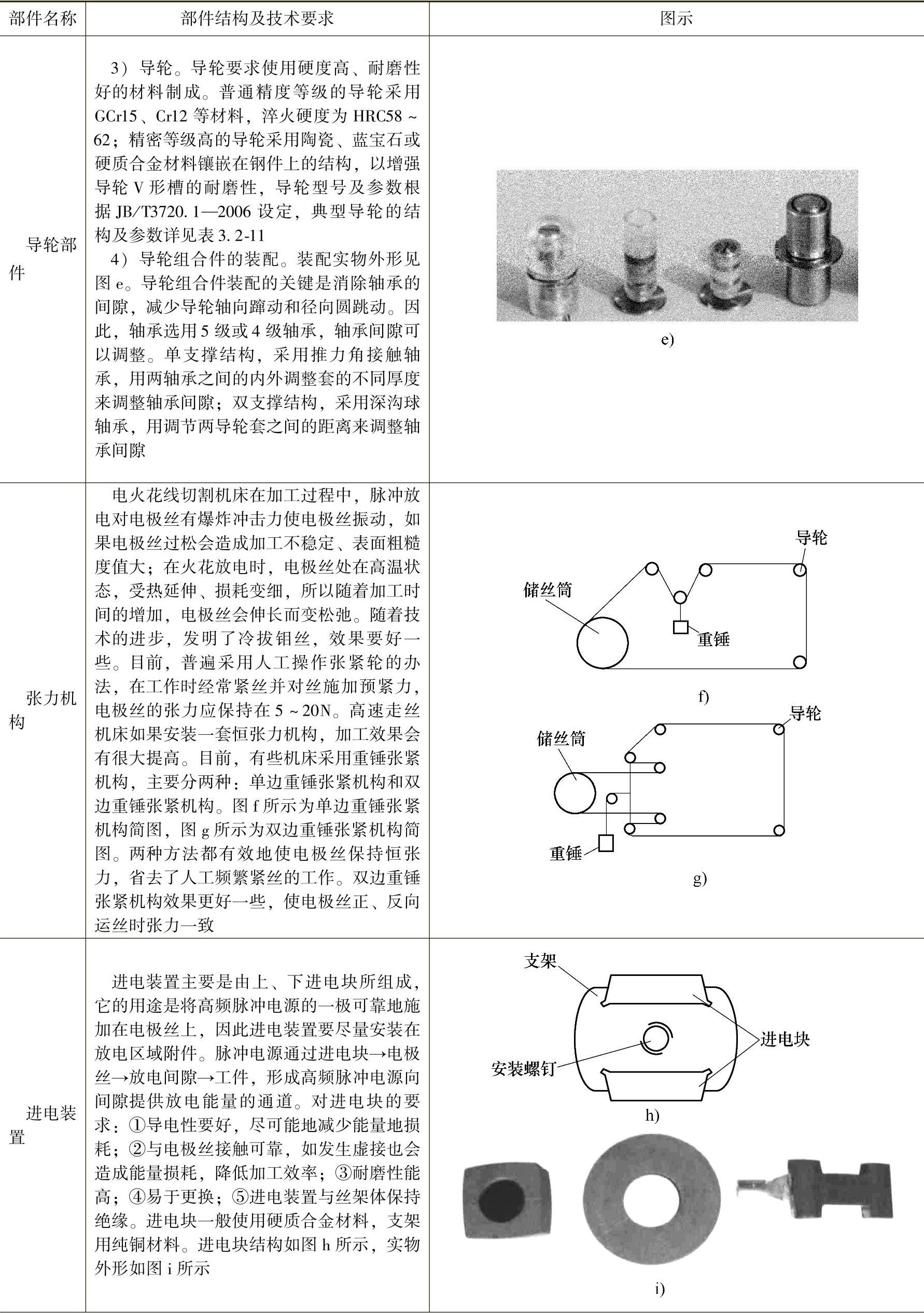

2.丝架结构

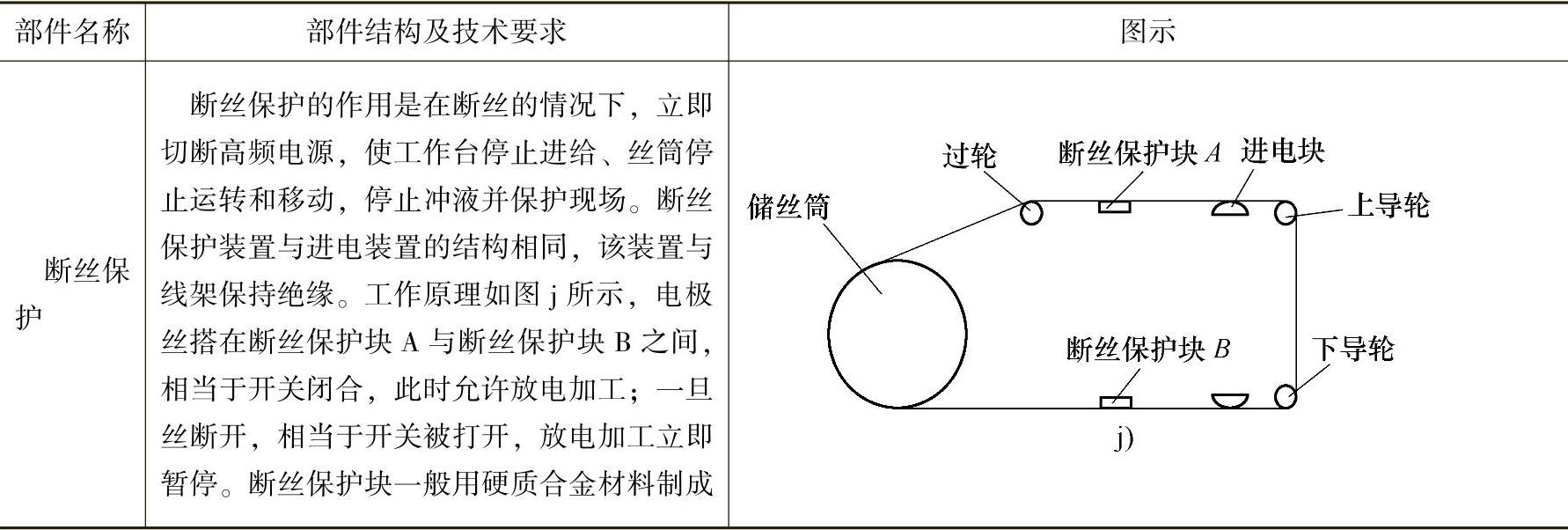

丝架与储丝机构组成了电极丝的运丝系统。丝架的主要功能是电极丝运动时对电极丝起支撑、导向、定位作用,并使电极丝工作部分与工作台保持垂直。丝架是由丝架体、导轮部件、张力机构、进电块和断丝保护装置组成。表3.2-10列出了丝架上各个部件对设计的要求。

表3.2-10 丝架上各个部件结构及技术要求

(续)

(续)

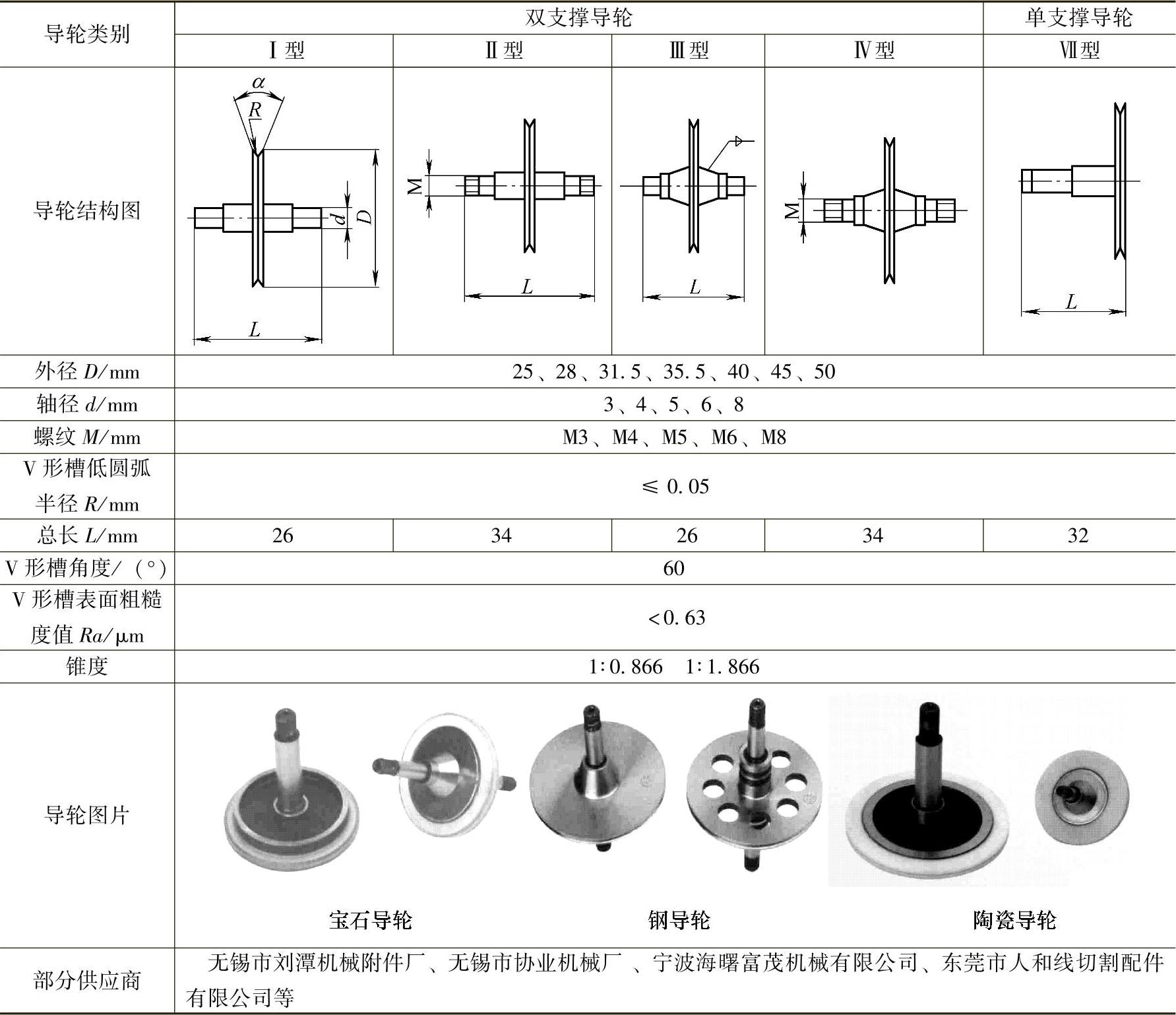

表3.2-11 高速走丝电火花线切割机床导轮典型结构及参数

3.2.2.4 工作液及循环过滤系统

1.工作液

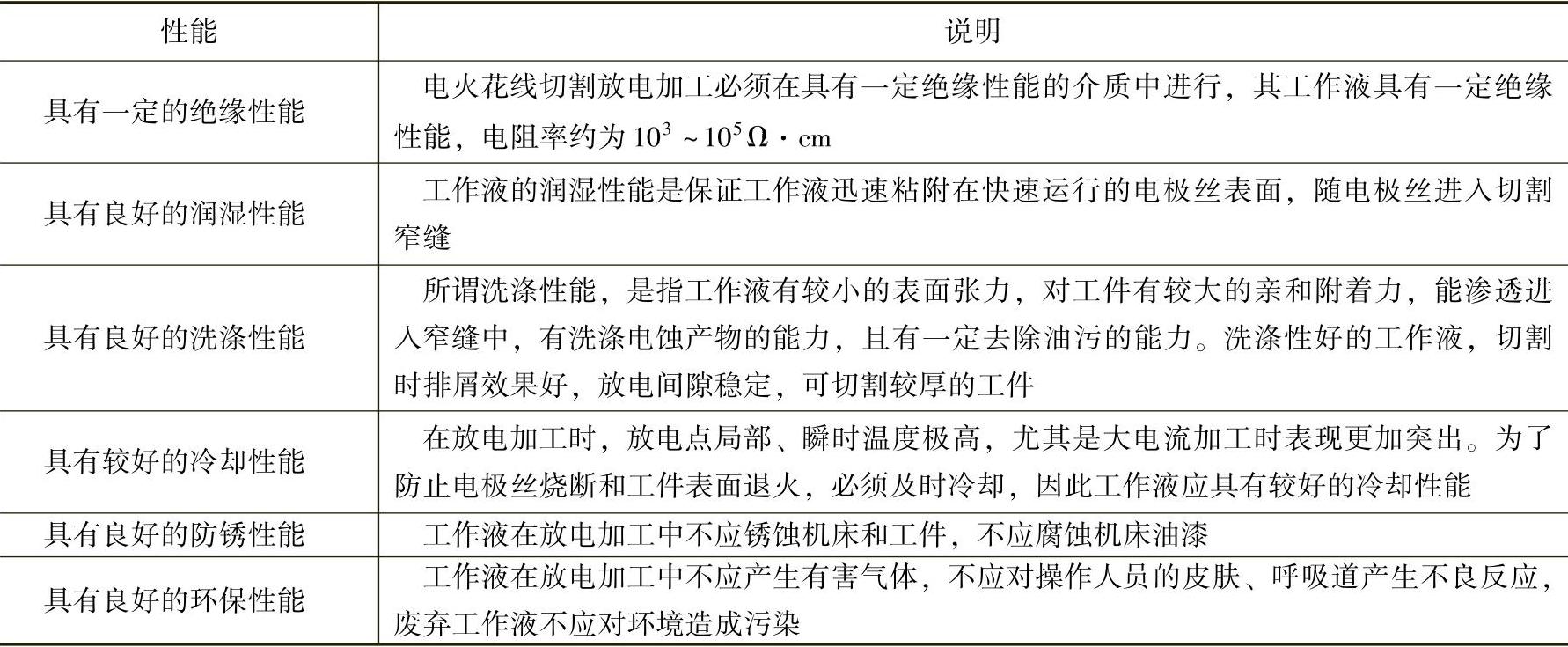

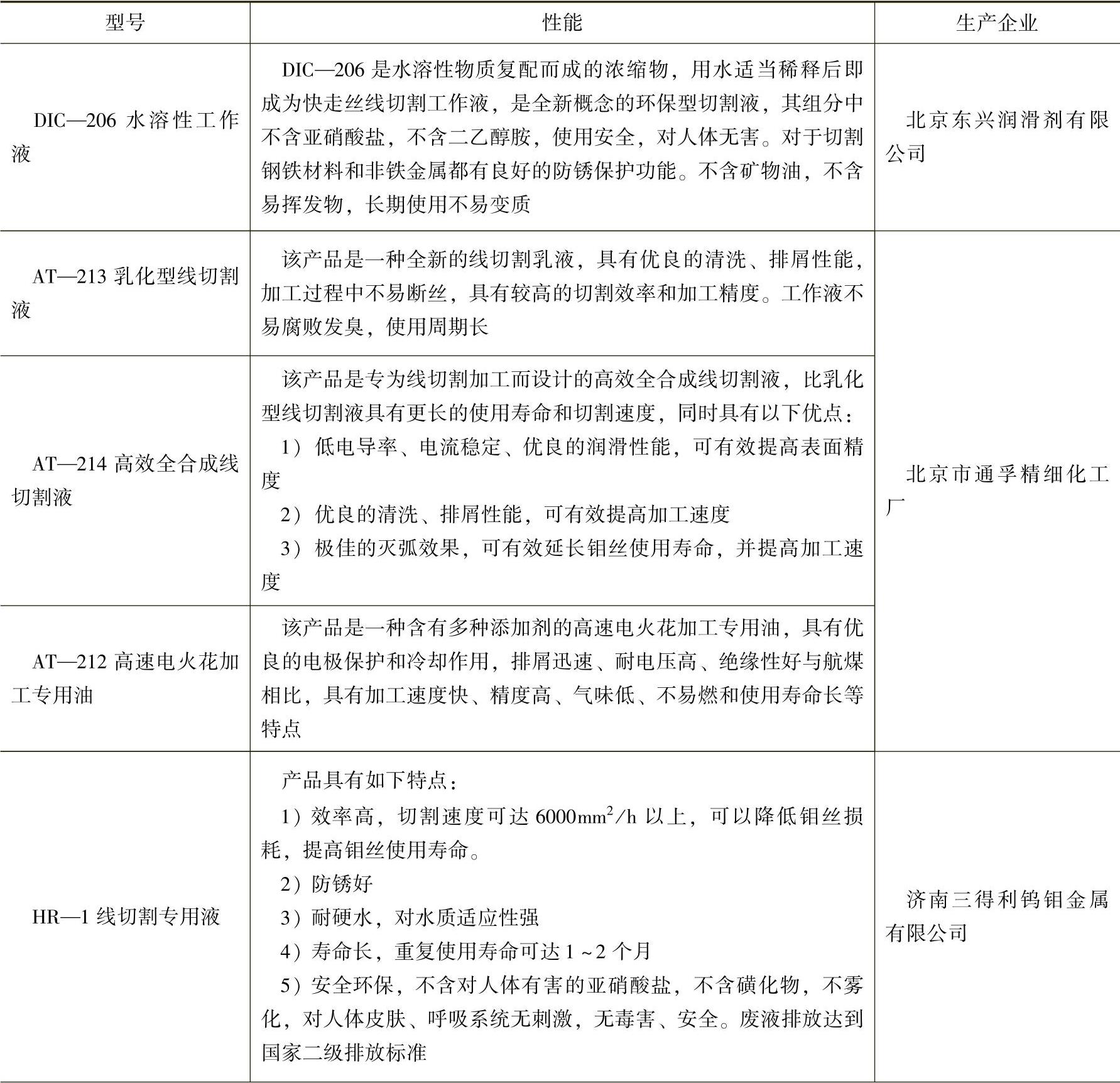

在电火花线切割加工过程中,工作液是放电加工的介质,对加工工艺指标的影响很大,对工作环境等也都有影响,表3.2-12所示为高速走丝电火花切割机床对工作液性能的要求及说明,表3.2-13列出了目前国内生产的各种工作液型号及特性。

表3.2-12 电火花线切割工作液应具备的主要性能及说明

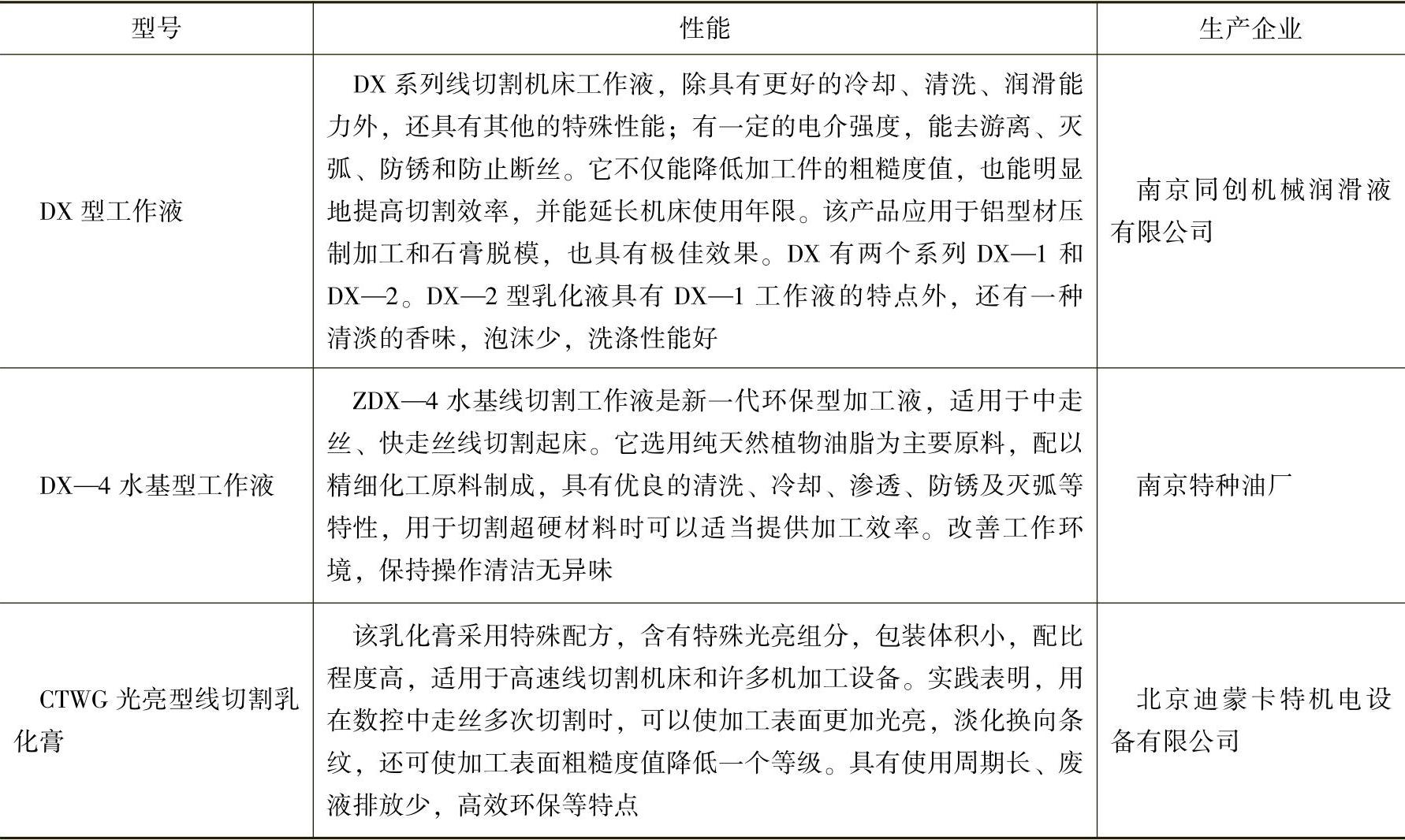

表3.2-13 部分国产高速走丝电火花线切割专用工作液型号、性能和生产企业

(续)

2.工作液循环及过滤系统

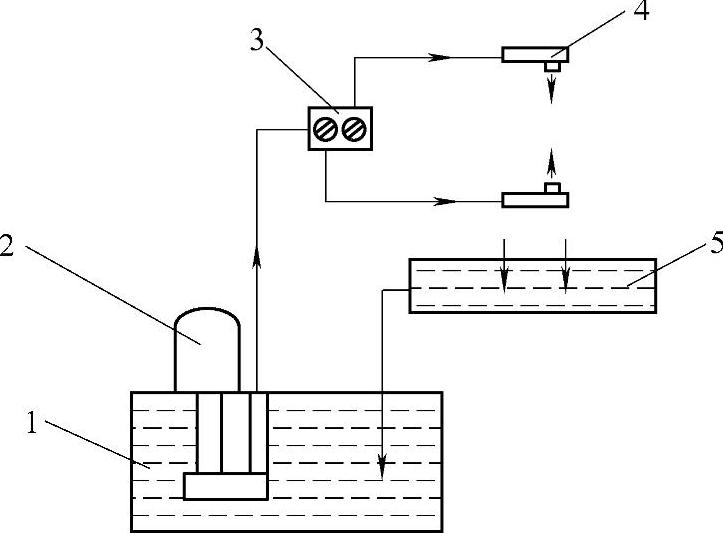

图3.2-5所示为线切割机床工作液的循环系统的机构示意图。按一定比例配制的电火花线切割专用工作液,由工作液泵输送到线架上的工作液分配阀体上。阀体有两个调节手柄,分别控制上、下丝臂水嘴的流量,工作液经加工区落在工作台上,再由回水管返回到工作液箱进行过滤。

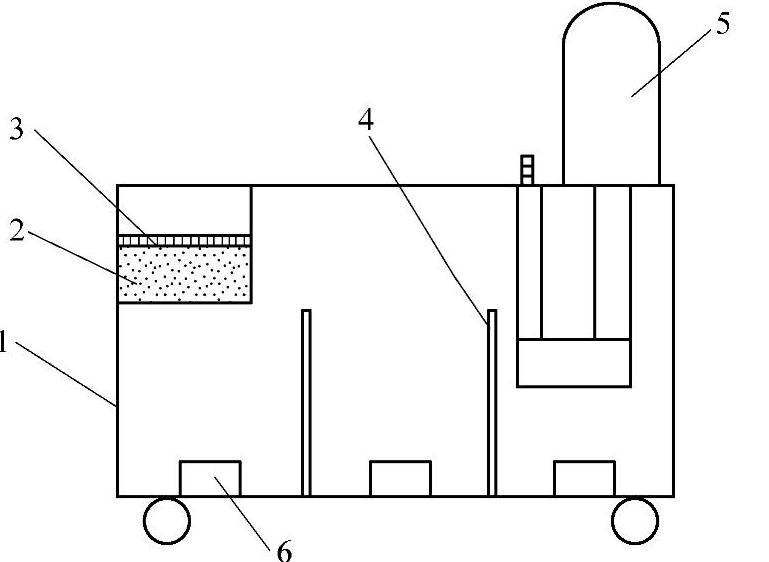

在电火花线切割加工的过程中,工作液的清洁程度对加工的稳定性起着重要的作用。工作液循环过滤系统主要由工作液箱、铜网、塑料泡沫、磁钢和水泵组成。图3.2-6所示为工作液过滤系统结构示意图。从工作台返回的工作液,经铜网粗滤、塑料泡沫细过滤、磁钢吸附铁微粒,再通过两道隔板自然沉降,由水泵送到加工区。

图3.2-5 工作液循环系统结构示意图

1—工作液箱 2—水泵 3—水阀 4—水嘴 5—工作台

图3.2-6 工作液过滤系统结构示意图

1—工作液箱 2—泡沫塑料 3—钢网 4—隔板 5—水泵 6—磁钢

3.2.2.5 锥度切割的线架结构

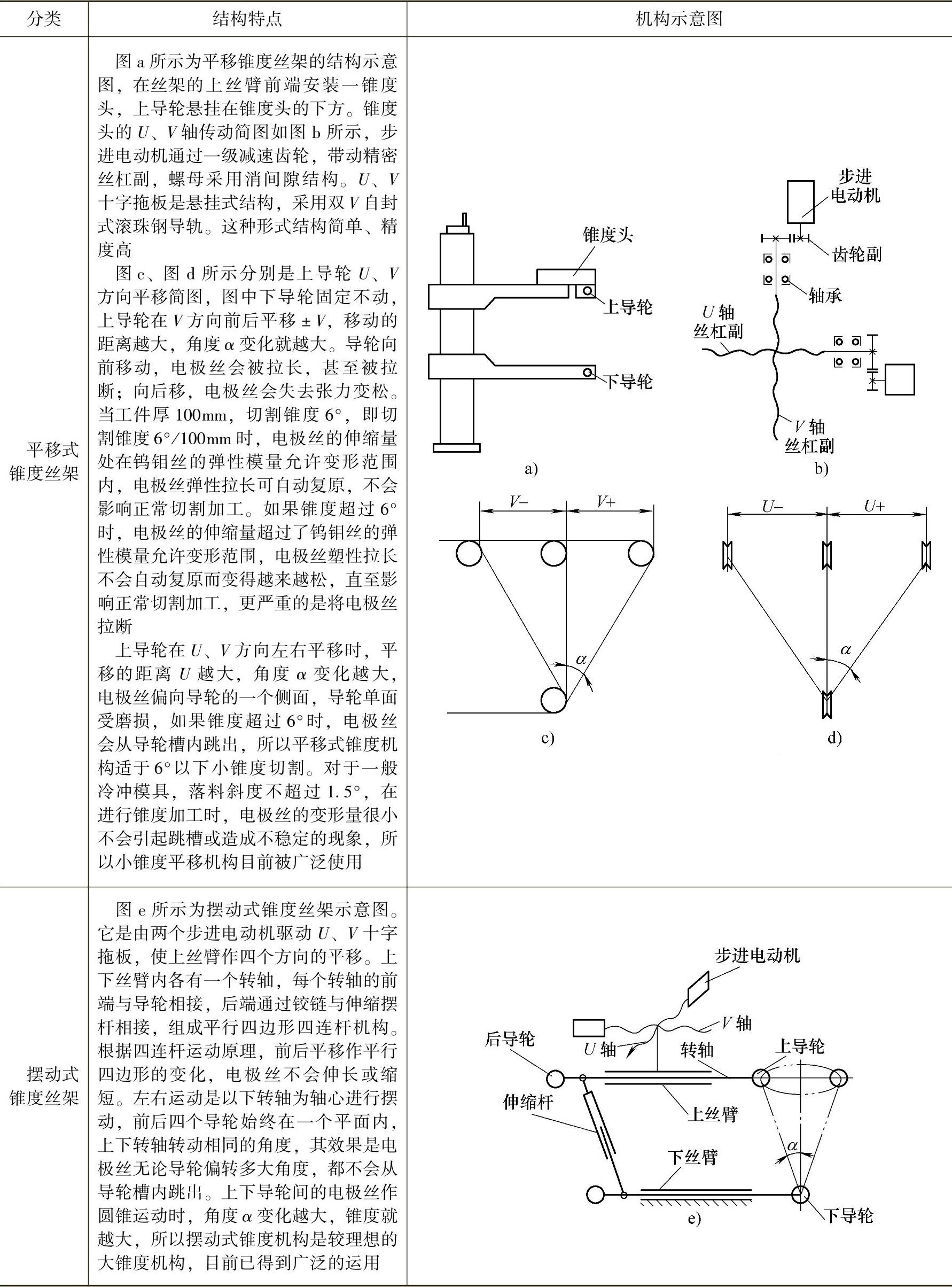

锥度切割是通过锥度线架上的锥度切割装置来实现的。常见的锥度切割原理是下导轮中心轴线固定不动,上导轮通过步进电动机驱动U、V十字拖板,带动其四个方向的移动,使电极丝与垂直线偏移一个角度,并与X、Y轴按轨迹运动合成来实现锥度加工,即四轴联动机构。锥度切割线架的分类及结构特点见表3.2-14。

表3.2-14 高速走丝电火花线切割机床锥度切割丝架的分类和结构特点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。