电火花成形加工主要工艺方法有单工具电极直接成形法、单工具电极平动(数控摇动)法、多工具电极更换法和分解工具电极加工法等。表2.6-1所示为电火花成形加工主要工艺方法简介。

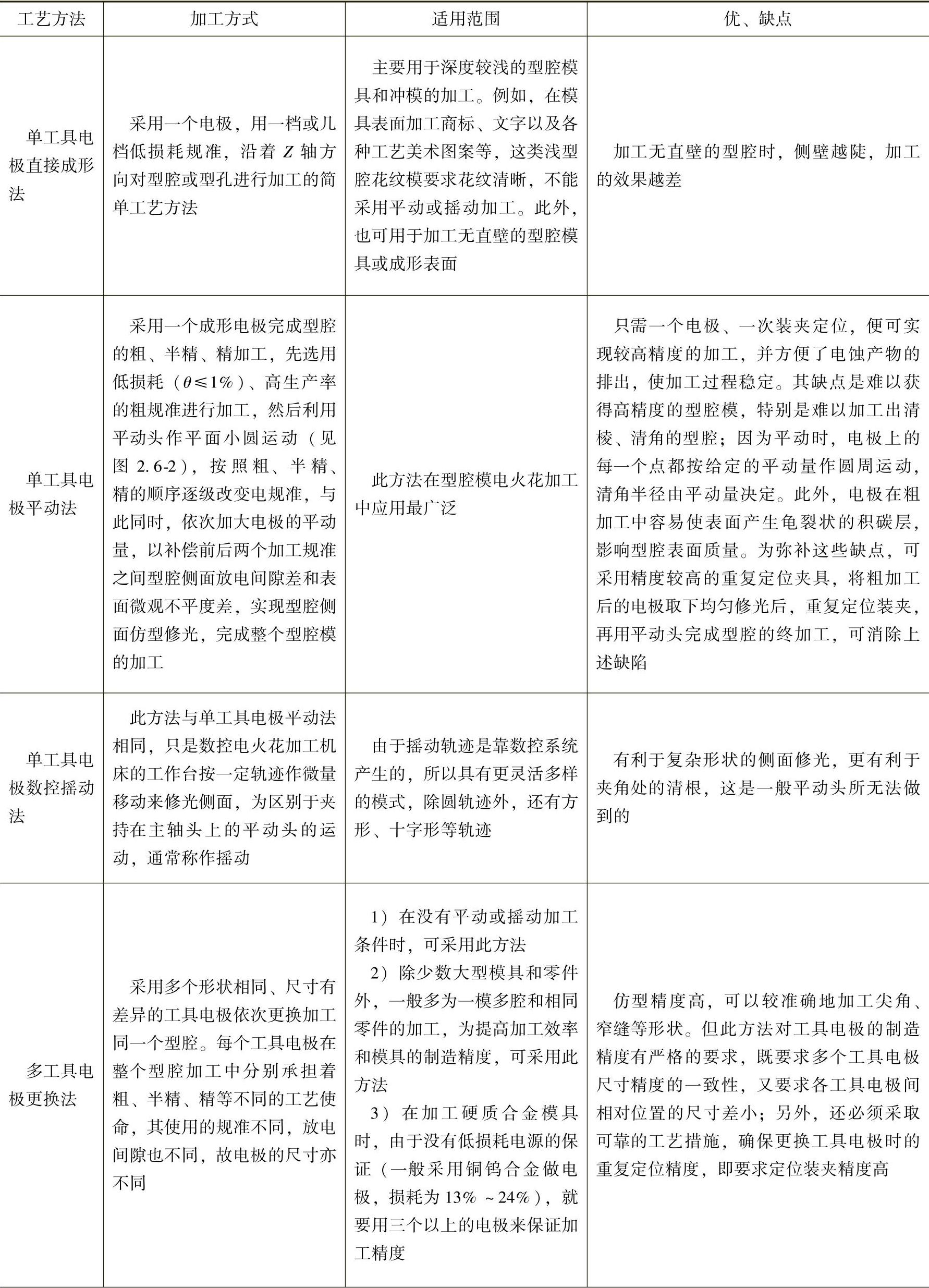

表2.6-1 电火花成形加工主要工艺方法简介

(续)

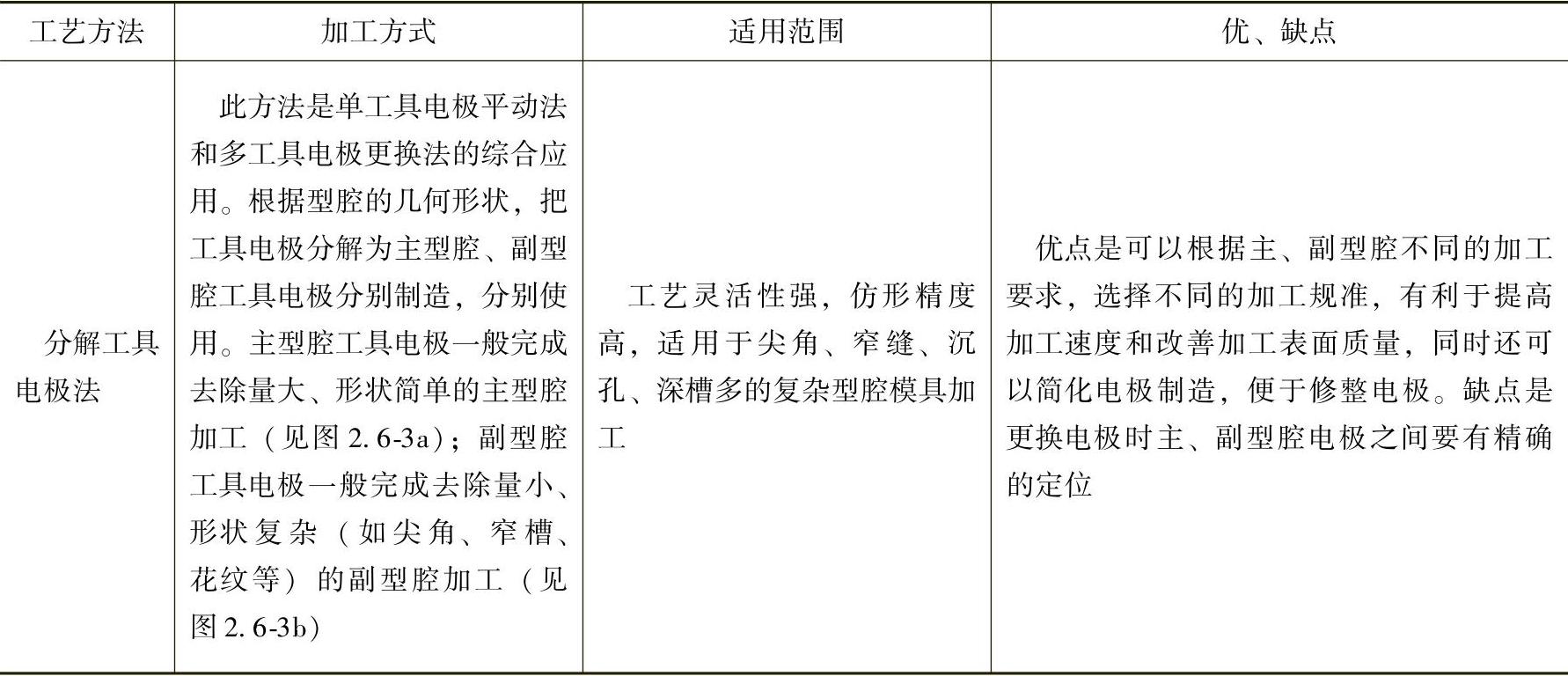

应用单工具电极直接成形法加工无直壁的型腔模具或成形表面时,因无直壁的型腔表面与水平面有一倾斜角,工具电极在向下垂直进给时,对型腔的侧面也有一定的修光作用。采用这种方法加工时,垂直进给量Z与侧面法线方向进给量L的关系(见图2.6-1)可用公式(2.6-1)表示:

L=Z×sinα (2.6-1)

式中,α为工具电极的斜边与垂直进给方向的夹角。

当L≥前一规准修光要求的数值时,即可完成只靠垂直进给修光整个型腔的目的。

图2.6-1 垂直进给量Z与侧面法线方向进给量L的关系

(https://www.xing528.com)

(https://www.xing528.com)

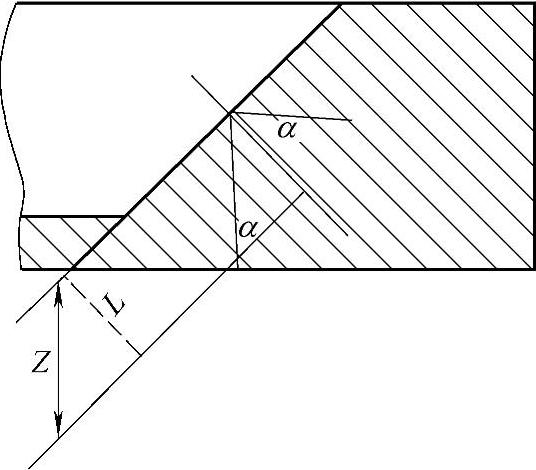

图2.6-2 平动头扩大间隙原理图

应用多工具电极更换法应注意以下事项:

1)利用工具电极的尺寸差逐次弥补上一加工规准的间隙和修整其放电痕迹。一般用两个电极进行粗、精加工就可满足要求,当型腔模的精度和表面质量要求很高时,可采用三个或更多个工具电极进行加工。

2)由于不采用平动的单工具电极加工时只能修光底面,而采用平动加工时,如果粗加工表面很粗,精修时间较长,且由于长时间的大电流加工电极表面不可避免出现热疲劳裂纹,在平动加工中会将裂纹复制到工件表面,抛光后还会留下明显的波纹。如要保证表面质量,粗加工规准就要小,那样不但加工速度大减,而且电极损耗会加大。因此,即使所使用电规准的损耗可降低到0.1%,也不能保证用单工具电极加工后型腔的边角清晰。除少数大型模具和零件外,一般多为一模多腔和相同零件的加工,为提高加工效率和模具的制造精度,可采用此方法。下面我们以两个工具电极分别加工两个型腔和一对粗、精工具电极依次加工两个型腔进行对比,计算加工深度的误差:

已知型腔加工深度为20mm,粗加工电极损耗为0.2%,半精、精加工电极综合损耗为2%,粗加工后余量为0.5mm。用两个电极分别加工两个型腔,其深度尺寸差=0.049mm;而用粗、精两个电极依次加工两个型腔,其深度尺寸差为:型腔一的尺寸差=0.011mm,型腔二的尺寸差=0.023mm。由计算结果可知,多工具电极法精度明显提高1倍多,轮廓也会清晰得多。

3)在加工硬质合金模具时,由于没有低损耗电源的保证(一般采用铜钨合金作电极时,损耗为13%~24%),就要用三个以上的电极来保证加工精度。

近年来,由于多轴数控电火花加工机床的发展,已广泛采用像加工中心那样具有电极库的加工方法,事先把复杂型腔分解为简单形状和相应的简单电极,编制好程序,加工过程中自动更换电极并转换规准,实现复杂型腔的加工。同时,配合一套高精度的辅助工具、夹具系统,可以大大提高电极的装夹定位精度,使采用分解工具电极法的优势越来越明显,应用越来越广泛。

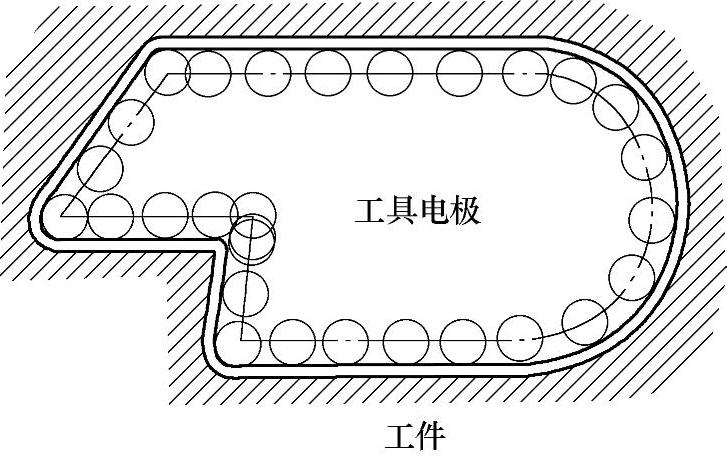

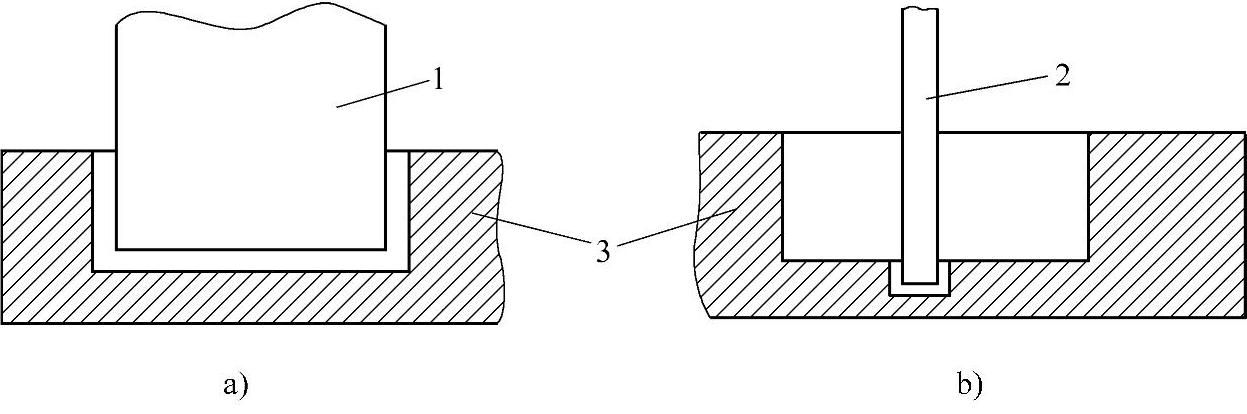

图2.6-3 分解工具电极加工法示意图

a)主型腔加工 b)副型腔加工

1—主型腔电极 2—副型腔电极 3—工件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。