电火花加工通常以导电材料作为加工对象,但在一定条件下也可加工超硬材料、半导体和非导体材料。

2.5.6.1 超硬材料的电火花加工

1.增爆原理

超硬材料(如聚晶金刚石、立方氮化硼和导电陶瓷等)电阻率高、熔点高、硬度高。因此,采用通常的电火花加工方式,利用脉冲放电的电热效应去蚀除材料比较困难。采用独特的大幅度增加放电击穿爆炸力的特殊回路去加工聚晶金刚石等超硬材料的新方法,使加工速度有了很大的提高。

图2.5-18 聚晶金刚石显微结构

金刚石单晶体是不导电的,而在金刚石单晶之中加以添加剂(如W、Co、Ni等)在高温高压下烧结成聚晶金刚石,则是导电的,但电阻率远大于金属。聚晶金刚石中在各单晶晶粒交错生长之间,形成一个个导电的“网络”,如图2.5-18所示。它们主要是由添加剂中的金属及一些碳化物组成。电火花加工首先在这个“网络”上放电,放电产生的热量使周围金刚石腐蚀和碳化。金刚石碳化后则形成导电的碳化物,使放电加工继续延伸进行。

新方法在导电“网络”上放电时,以增加放电爆炸力去破坏聚晶金刚石各晶粒之间的结合,从而达到快速加工的目的。要得到大的放电爆炸力,必须增大放电能量,脉冲前沿时间要短,放电脉冲宽度要合适,同时液体密度要大。

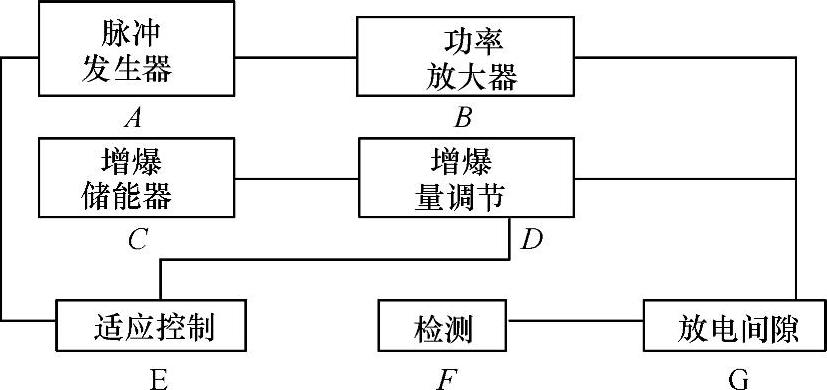

2.专用脉冲电源

图2.5-19所示为采用这种新方法的BDDG型聚晶金刚石电火花加工专用脉冲电源装置原理方框图。其工作原理是:由脉冲发生器A产生的一系列脉冲信号,经功率放大器B放大后,输向放电间隙G;当每一个放电脉冲击穿的瞬间,增爆储能器C中储存的电能通过增爆能量调节电路D,迅速提供给放电间隙G用以加工,因此大大提高了放电击穿的爆炸力。

图2.5-19 BDDG型专用脉冲电源装置原理方框图

检测单元F对放电间隙G的加工状态进行检测,并将测得信号送给适应控制单元E。适应控制单元E通过对检测信号的分析处理,适当地调节脉冲发生器A的脉冲参数及增爆能量调节D的强弱,以使加工状态为最佳。

3.加工特点

采用普通电火花加工机理蚀除的聚晶金刚石屑,颗粒呈圆球状,成分为碳。这是因为金刚石经放电热熔化后,在工作液中冷却收缩所形成的。采用大幅度增加放电击穿爆炸力蚀除聚晶金刚石屑,颗粒是透明晶体状的,这是放电爆炸力直接作用的结果。

聚晶金刚石等超硬材料的电阻率越高,采用增加放电爆炸力加工就越有优势,平均效率比普通电火花加工可提高2~5倍。

采用新方法加工的聚晶金刚石工具,还克服了普通电火花加工易使材料表面形成碳化层,磨耗比下降等缺点。经X光衍射、金相组织分析等多种方法测定,新方法加工对聚晶金刚石材料的内在质量无影响。

该方法不仅对聚晶金刚石加工有效,而且对导电能力较差的陶瓷材料(如碳化硅、碳化硼等)的加工也是行之有效的。

4.加工应用实例

采用大幅度增加放电击穿爆炸力的新方法、新工艺,已成功地解决了聚晶金刚石刀具、模具及大面积聚晶金刚石复合片的高效精密加工问题。目前,采用增爆式脉冲电源的电火花专用机床对聚晶金刚石材料进行加工最有效的加工方法。有些导电的工程陶瓷及立方氮化硼材料也可用类似的原理进行电火花加工。

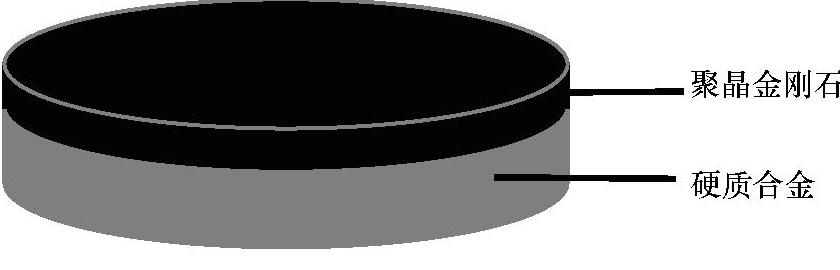

(1)聚晶金刚石复合片的电火花磨削 聚晶金刚石复合片由聚晶金刚石层及硬质合金基体组成,如图2.5-20所示。采用传统的机械研磨方法或用金刚石砂轮磨削,因加工周期长、成本高(消耗大量金刚石粉)而难以推广。

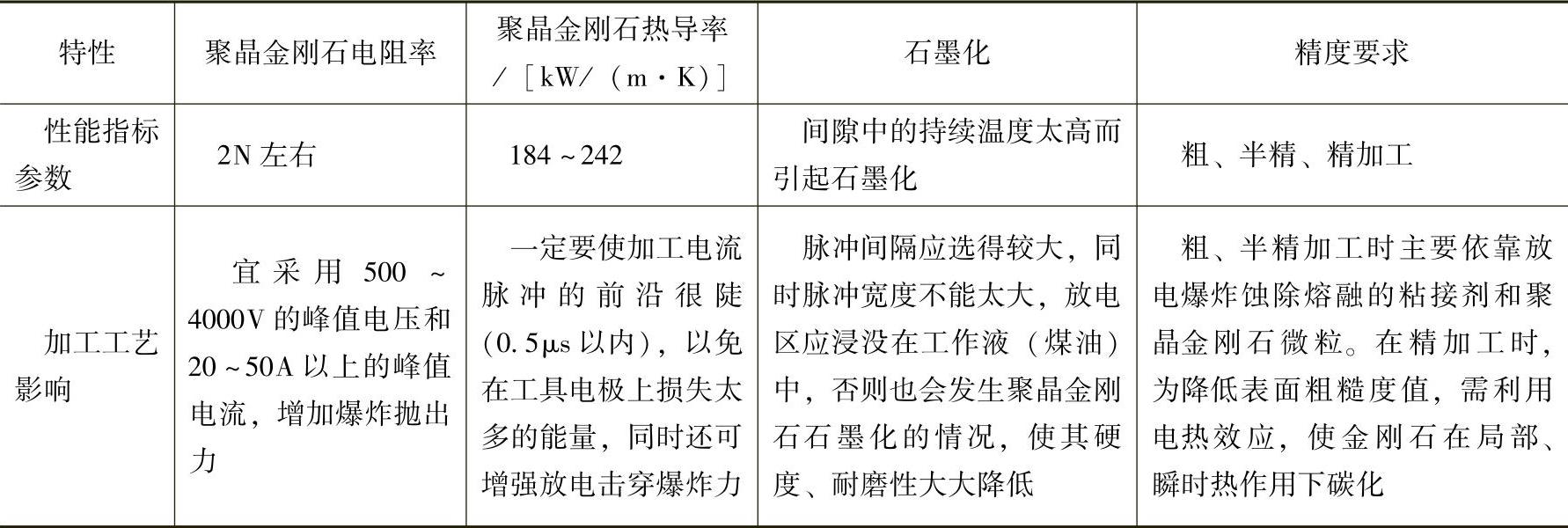

聚晶金刚石的特性对其具体加工工艺的影响见表2.5-15。

图2.5-20 聚晶金刚石复合片结构

表2.5-15 聚晶金刚石特性对其具体加工工艺的影响

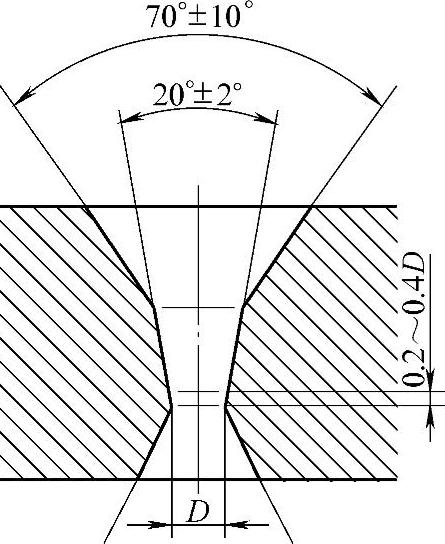

(2)聚晶金刚石拉丝模具的电火花加工 图2.5-21所示为聚晶金刚石拉丝模具孔形示意图,一般由入口区、润滑区、压缩区(又称变形区)、定径区、安全区(又称倒锥角)和出口区组成。电火花加工主要完成聚晶金刚石拉丝模具的穿孔,各个区锥角的粗、半精加工。

加工坯料和规格尺寸为ϕ4mm×2mm的聚晶金刚石;加工孔径D为0.5mm。分以下三个步骤进行加工。

1)加工入口区。用ϕ4~ϕ6mm纯铜棒作电极材料。用车床加工成60°锥形角。加工参数见表2.5-16中的入口区参数。

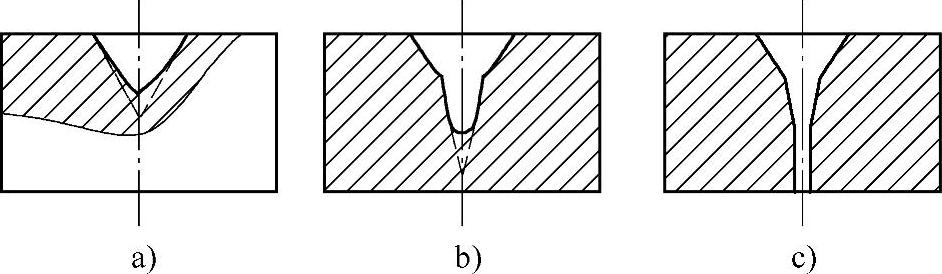

模具加工形状如图2.5-22a所示,图中虚线为工具电极进给深度。由于工具电极损耗,实际加工深度比工具电极进给深度小25%~30%。

图2.5-21 聚晶金刚石拉丝模具孔形示意图

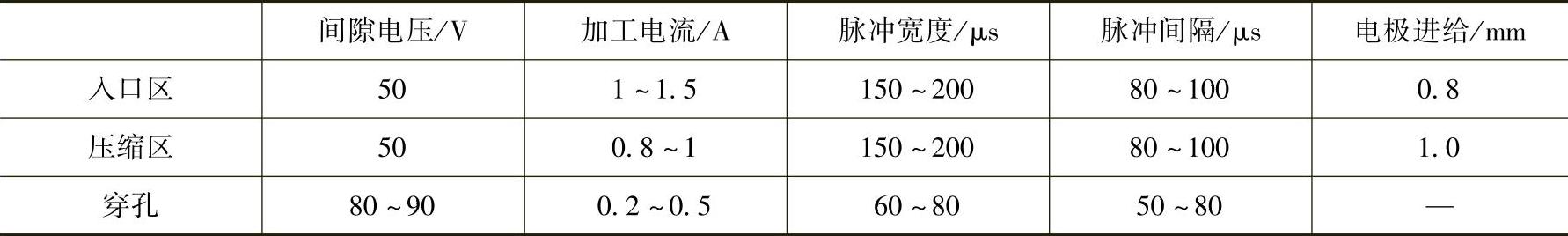

表2.5-16 加工参数

图2.5-22 电火花加工聚晶金刚石小孔示意图

2)加工压缩区。用车床将纯铜电极加工成18°锥形角。加工参数见表2.5-16中的压缩区参数。模具加工形状如图2.5-22b所示,电极损耗程度与入口区加工大体相同。

3)穿孔加工。使用直径为ϕ0.5mm的钨丝电极。用磨针专用砂轮机将钨丝一端磨成ϕ0.15~ϕ0.20mm细锥杆,磨面长度为20~25mm。加工参数见表2.5-16中的穿孔参数。模具加工形状如图2.5-22c所示。

(3)聚晶金刚石、立方氮化硼刀具的电火花机械复合磨削加工 聚晶金刚石(PCD)、立方氮化硼(CBN)刀具传统的加工方式是利用金刚石砂轮磨削,砂轮消耗量大,成本高,严重影响了PCD及CBN刀具的推广使用。采用电火花放电粗磨削与机械精磨削相结合的方法对降低刀具的制造成本,保证加工精度,提高产品质量非常有效。图2.5-23所示为BDM-903型电火花机械复合工具磨床的外形图。首先采用铜电极对刀具进行电火花粗加工,然后再利用金刚石砂轮精加工,减少了砂轮的磨损,降低了刀具制造的成本。

1)机床结构的特点。除满足机械工具磨床的功能和精度要求外,该机床还具有如下特点:

图2.5-23 BDM-903型电火花机械 复合工具磨床的外形图

① 磨头主轴。采用交流变频调速电动机控制,使磨头转速在0~3000r/min内实现无级调速,满足电火花、机械磨削对磨头转速的要求。刚性好,转速调整范围广,运转平稳。

② 在线测量装置。系统包括固体摄像(CCD)及特制的放大镜、精密测量刻度尺、14英寸彩色显示器(CRT)及三坐标移动装置。磨削加工时,通过显示屏上的图像及刻度可直接观测到刀具的形状、刃口质量,并能精确测量其尺寸。调整CCD支架的三维坐标,使刀尖圆弧的回转中心与精密刻度的圆心重合,即可进行圆弧加工。定位准确,测量精度高。

③ 机床精度高。在工作台的进给系统中,安装了直线光栅,分辨率为0.001mm;安装了圆光栅编码器,分辨率为0.001°。通过光栅数显表,可直接读到工作台的移动距离和旋转角度,保证了进给和旋转角度的精度。

④ 备有特殊的电火花机械复合加工磨轮。在电火花磨削时,须采用导电纯铜轮,而机械精磨削时,须采用金刚石砂轮。常采用的磨轮结构有两种:分体结构和整体结构。

分体结构的铜轮和金刚石砂轮是分开的,先用铜轮进行电火花粗加工,然后将铜轮取下,换上金刚石砂轮进行精加工。这种结构轮的制作容易,但由于两次装夹,使刀具不能一次成形,影响了刀具的磨削精度,增加了辅助时间。

整体结构指将铜轮和金刚石砂轮制为一体形成电火花机械复合磨轮,用铜轮电火花粗加工后无需更换铜轮,直接用金刚石砂轮进行精加工。由于独特的结构,只需一次装夹就能实现电火花粗磨与机械精磨刀具的一次成形,提高了刀具的磨削精度和质量,节约了辅助时间。

⑤ 铜轮与磨头主轴应可靠绝缘。

2)放电加工电源的特点。超硬材料电火花机械复合磨削加工用脉冲电源运用了超硬材料电火花加工的增爆技术,峰值电流高,输出功率大,工作稳定可靠,加工效率高。增加了能量调节回路,提高了放电加工电压。增加了放电加工间隙,使加工液能充分进入放电加工区,被加工工件得以充分冷却,并及时排除加工中产生的碎屑,使放电加工稳定,减少了PCD与硬质合金结合面的沟槽,提高了刀具的磨削速度和磨削质量。

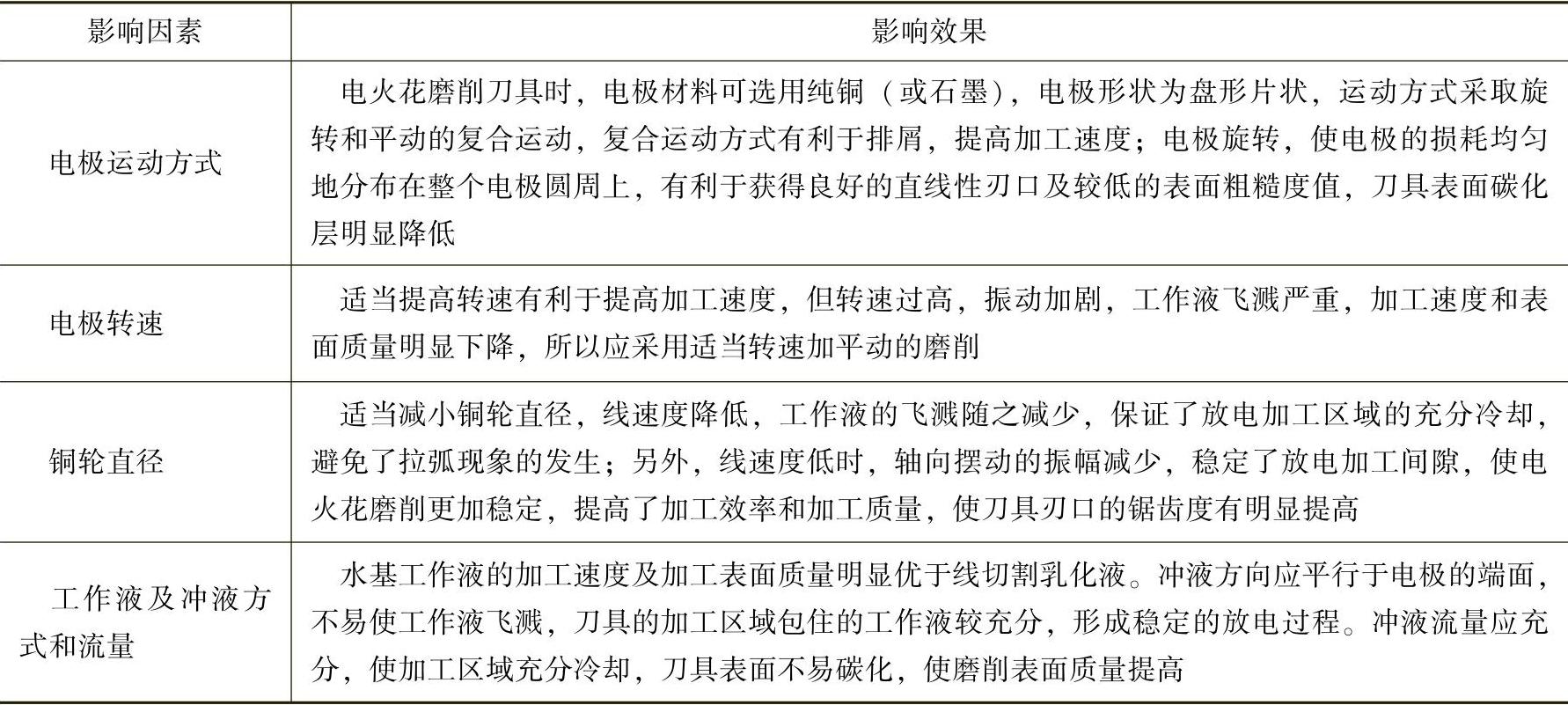

3)影响刀具加工的因素见表2.5-17。

表2.5-17 影响刀具加工的因素

(4)金刚石砂轮的电火花修整加工 金刚石砂轮的金刚石磨料硬度高,金属结合剂强度大,因此砂轮修整难度极大,而电火花加工技术在以金属结合剂制成的超硬材料砂轮的修整中发挥了独特的作用。电火花修整加工有如下优点:可直接在位、在线进行修整加工,易于保证磨削精度;操作方便;电火花修整加工作用力小,适于小直径和极薄砂轮的修整;可实现对砂轮的快速、高精度修整。

1)金刚石砂轮电火花修整加工的原理。砂轮的修整包括整形和修锐两部分,整形是指使砂轮的磨削表面满足一定的形位误差要求,修锐是指使砂轮表面的磨粒突出,形成锋利的磨削刃和容屑空间。

电火花修整过程中砂轮旋转,金刚石砂轮接脉冲电源的负极,工具电极接脉冲电源的正极。以煤油为工作液。调节砂轮与工具电极之间的间隙,使金刚石砂轮突出较大的部分产生火花放电,砂轮最终被修平。金刚石磨料是非导电体,所以金刚石磨料与工具电极之间不发生火花放电,控制金属结合剂和工具电极之间放电能量的大小,使新的磨粒露出结合剂表面并形成一定的突出高度,即可实现对砂轮的修锐。电火花修整法的整形和修锐几乎是同时完成的。

2)电参数对修整加工的影响。放电能量的大小及其作用时间是影响金刚石砂轮表面形貌的主导因素。为了减小放电凹坑的直径和深度,应尽量减小单个脉冲的放电能量。电火花整形的最终阶段在放电能量控制上宜采用窄脉宽、高峰值电流的放电参数。

3)工作液对修整加工的影响。采用去离子水作工作液,磨床生锈现象很明显,不适合作为工作液。采用普通乳化液作工作液,其最佳整形精度是5μm。以煤油作为电火花修整加工工作液,放电稳定。砂轮的最终整形精度高于1μm,在实际生产中该方法应用最广。

(5)导电陶瓷材料的电火花加工 工程陶瓷由于具有高强度、耐高温、耐腐蚀等优良品质,特别是随着近年来材料科学的发展,陶瓷材料的综合性能大为提高,拉弯强度及断裂韧度得到显著改善,因而在航空航天、能源、交通、机械和电子等行业获得了广泛的应用。

大多数陶瓷零件是先压制后烧结再加工成制品的,由于陶瓷材料硬度高,因而极难采用传统的金属切削方法进行加工。如氮化硅气门、陶瓷齿轮泵的齿轮、涡轮增压器的叶片等,通常应用金刚砂轮进行磨削。该方法加工费用高,生产率低,而且只能加工简单的平面或圆弧曲面组成的零件,对于复杂的型腔或型面则无法加工,因而限制了陶瓷材料的应用与发展。迄今为止,电加工被认为是陶瓷材料最有效的加工方法。当陶瓷材料电阻率小于100Ω·mm时,就可应用电加工方法对陶瓷材料进行加工。

电加工后的表面质量是影响零件使用性能的关键因素,表面残余应力和表面变质层厚度是加工工件表面质量的两个主要方面。

电火花加工时,在工件浅表层生成残余拉应力区,在工件内部的一定范围内也会生成残余压应力区。工件表层存在拉伸残余应力会影响疲劳强度、尺寸稳定性和使用寿命。脉冲宽度、脉冲间隙和功率参数,对表面残余应力都有影响。脉宽增加,表面残余应力也随之增加。脉冲间隔增大,相当于单位时间内提供的能量减小,冷却效果较好、加工切屑容易排除,减少了二次放电的能量,因而使残余应力减小。(https://www.xing528.com)

在电加工过程中,由于工件表面残留熔化成分的变化和因骤冷、骤热的作用,在工件表面形成了变质层。同时,由于熔化和再凝固的时间非常短促,且电火花放电坑及附着物的落点是随机分布的,故工件表面变质层的厚度是不等的。变质层厚度随脉冲能量的增加而增加,随脉冲间隔的增大而减小。为了提高电加工陶瓷的加工质量,应采用较小的脉宽,适当增大脉冲间隔,以便在保证加工生产率的情况下达到较好的表面质量。

2.5.6.2 半导体的电火花加工

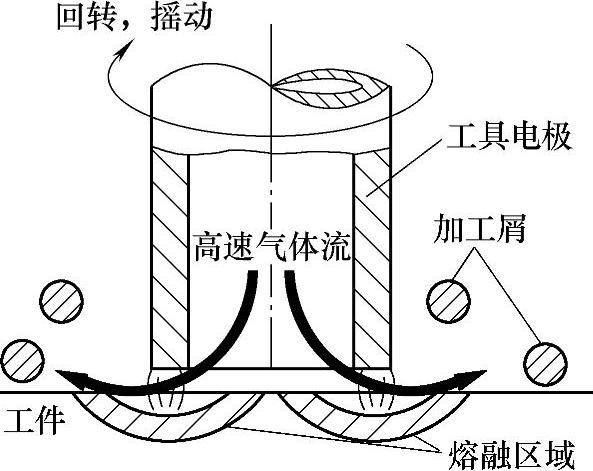

半导体电火花加工的特点及应用见表2.5-18。

表2.5-18 半导体电火花加工的特点及应用

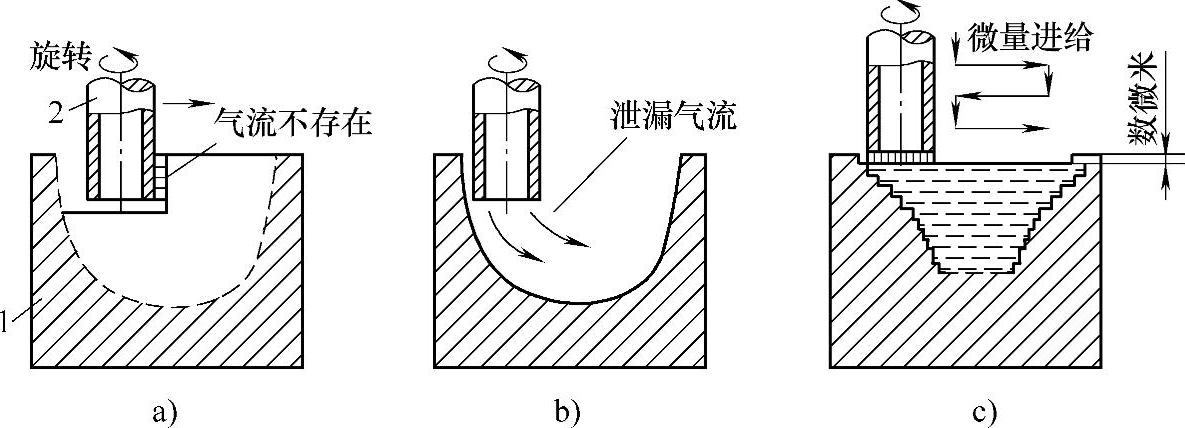

2.5.6.3 非导体的电火花加工

非导体材料因不具有导电性,故不能把它直接作为电极对的一极进行电火花加工。一般采用高电压法和电解液法对玻璃、香烟过滤咀、红宝石、蓝宝石、金刚石等非导体材料进行加工。非导体的电火花加工见表2.5-19。

表2.5-19 非导体的电火花加工

2.5.6.4 数控高效放电展成加工

数控高效放电展成加工主要用于复杂形状的整体叶片、叶轮等工件的粗加工。采用简单的铜管作电极,由导向器导向,在电极与工件之间施加高效高频脉冲电源,主轴带动电极在伺服系统控制下作伺服进给,在电极与工件之间产生高频脉冲放电,有控制地蚀除工件。其控制轨迹由CAD软件生成数控代码,通过数控系统控制进行四轴联动三维曲面的高效放电加工。加工中高压水质工作液从电极的内孔喷出,对加工区实施强迫排屑冷却,保证加工顺利进行。为保证加工精度,数控系统在加工过程中对电极进行在线补偿。

数控高效放电展成加工的专用机床如图2.5-24所示。机床主机采用C形结构,针对航空发动机特殊材料的整体叶轮三维空间复杂曲面叶片高效加工的要求,苏州电加工机床研究所设计了具有X、Y、Z、W四个直线运动轴和用于工件旋转的B轴及电极旋转的R轴多轴数控机床,加工时X、Y、Z、B四轴联动,实现复杂型面的展成加工。

2.5.6.5 气体介质中电火花加工

图2.5-24 数控高效放电展成加工专机

用煤油作工作液,存在着发生火灾的可能性,加工中分解出的气体和蒸气对环境不利,有的操作人员对煤油皮肤过敏,工件的清洗和工作液的维护需要必要的工序和设备等,存在着诸多问题。为此,人们进行了非油工作液的研究:首先用水代替煤油作工作液,进行了电火花加工的研究,虽然获得了很高的加工速度,但水作工作液存在着电极的损耗较大直接影响加工精度和由于存在电解电流使得加工部分周围的工件表面受到电解腐蚀作用等问题,目前还没有达到实用化程度。

日本东京农工大学国枝正典教授开展了气体中放电电火花加工和气体中线切割加工的研究。气体中电火花加工是用干燥的气体作为工作介质进行电火花加工的,不仅解决了环境和安全的问题,而且还有一些难得的加工特性。

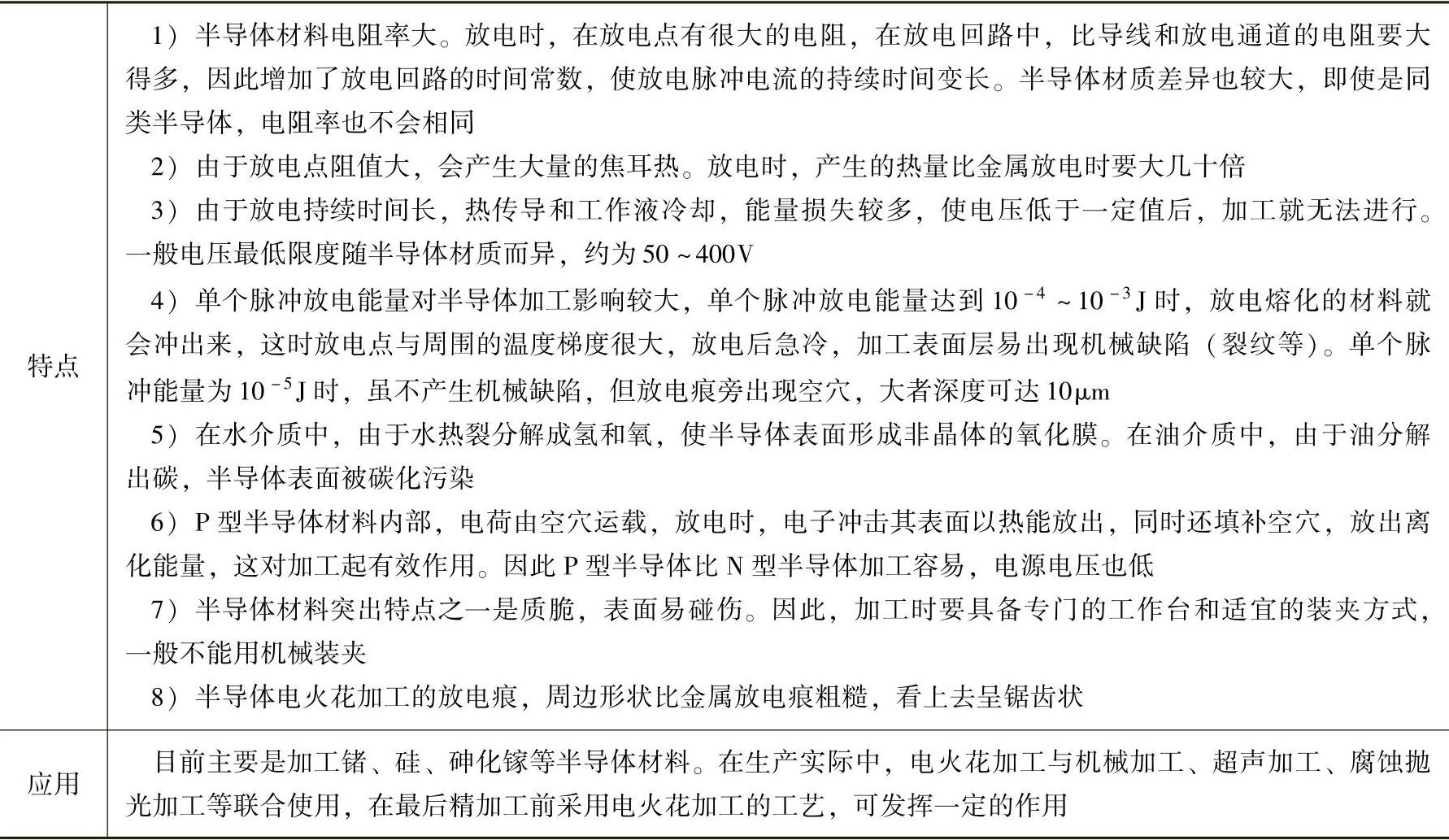

1.气体介质中电火花加工的原理

图2.5-25 气体电火花加工原理

图2.5-25所示为气体电火花加工原理,它使用薄壁管作电极,高速气体作加工介质,电极旋转,一边使高速气体从管电极中喷出,一边使其仅在端面产生放电进行电火花加工。气体介质的作用是去除熔化、蒸发的工件材料,并迅速地把其从间隙中排出,还在脉冲和脉冲之间的停歇时间(脉间)吹除等离子体,冷却间隙,恢复绝缘。如果加工气体介质不流动,熔融的加工屑就会再次附着在对面的电极面上,仅在电极和工件之间转移,不从间隙排出。但如果管壁太厚,即使使用气体介质,也容易产生再附着,不能获得很好的加工速度。因此,必须使管的壁厚和放电坑直径是同一数量级的尺寸(0.1mm级)。另外,电极应接负极进行加工。其理由是:在煤油中加工,碳附着在正极,保护正极减少损耗,所以把电极作为正极进行加工,但在气体介质中加工中,没有碳的附着现象,正极和负极是按照在间隙中投入的放电能量的分配被蚀除的。根据试验测试结果,精加工窄脉冲时不管是在煤油中加工还是在气体中加工,对所有的放电加工正极分配到的放电能量比负极分配到的放电能量大,所以在气体中精规准加工时,一定要把工件作正极进行加工。

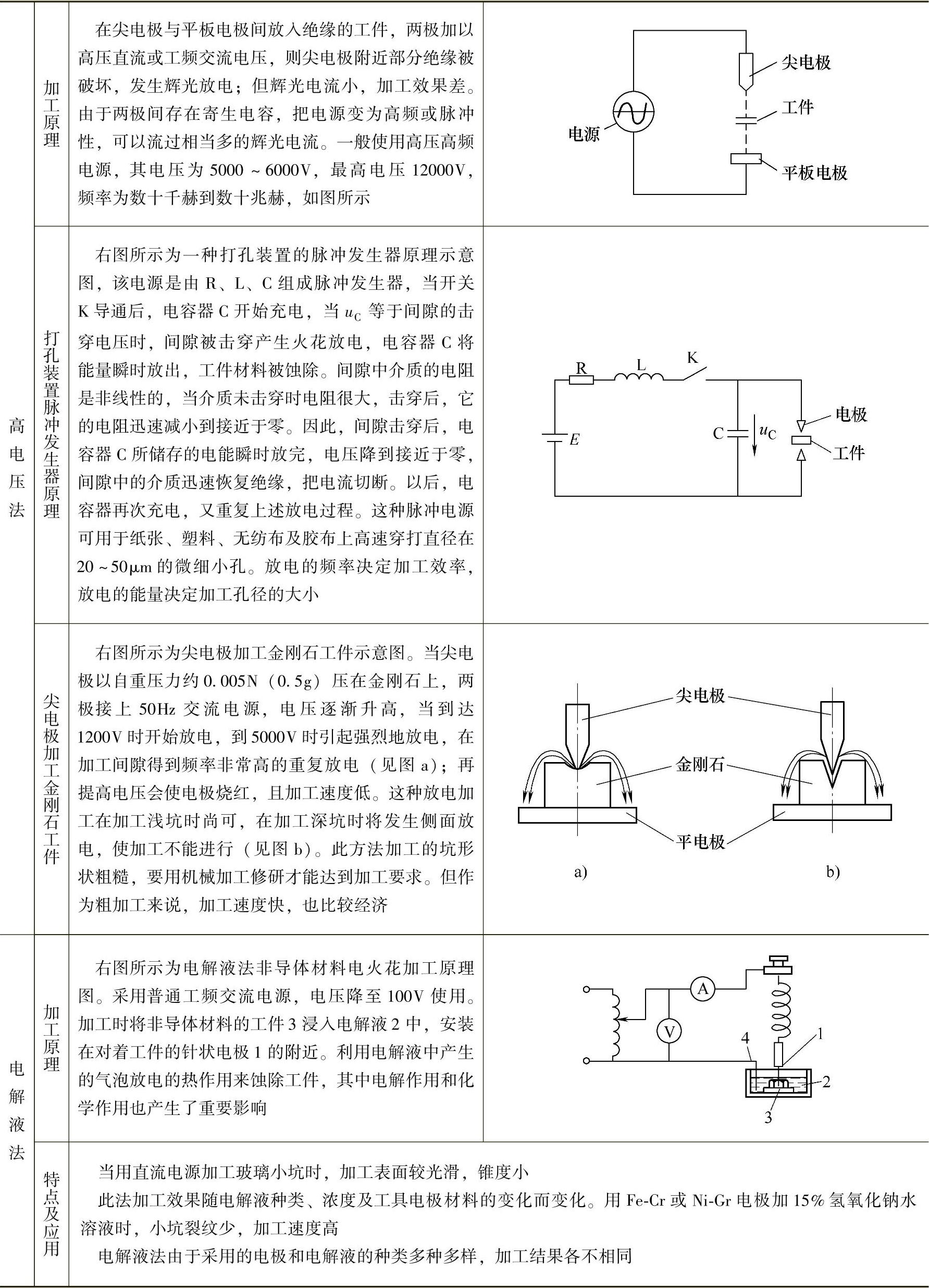

2.气体介质中电火花三维形状加工

图2.5-26所示为气体中放电三维形状创成加工的示意图。气体中加工,必须供给间隙均匀的气流。在图2.5-26a因为把电极侧面作为加工面使用,而电极侧面不存在气流,不能使废屑的排出,因而不能进行加工。在如图2.5-26b中,粗加工结束后再在气体中进行精加工,因电极和工件间的间隙不均匀,供给的气体从不产生放电的间隙泄漏,因而也不能进行加工。只有如图2.5-26c所示那样,不间断地在电极端面均匀地流过气流,才能进行加工。

图2.5-26 气体中放电三维形状创成加工的工具轨迹

a)不能加工 b)不能加工 c)可以加工

1—工件 2—工具电极

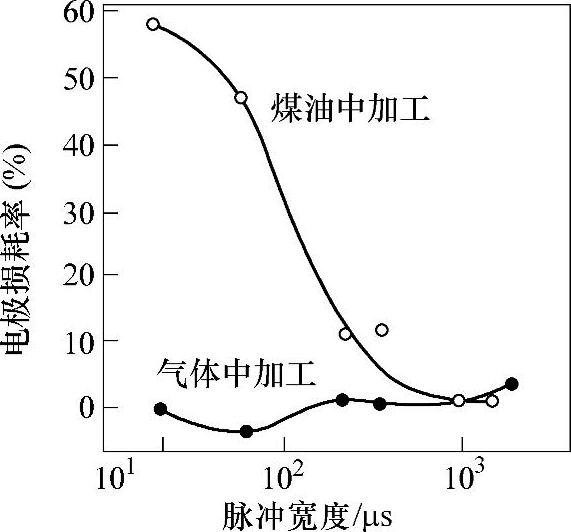

图2.5-27 电极损耗率对比

注:电极厚度为0.3mm,开路电压为280V,放电电流为20A,气体为0.5MPa的空气。

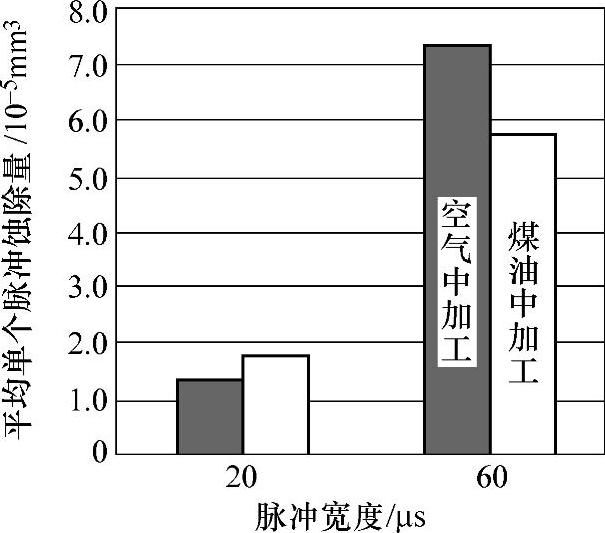

图2.5-28 平均单个脉冲蚀除量对比

注:开路电压为280V,放电电流为20A,占空比为70%。

3.气体介质中电火花加工的特性

(1)电极的损耗率 为对气体中加工的损耗率和煤油中加工的损耗率进行比较,采用直径为8mm,壁厚为0.3mm的铜管电极和具有相同断面的碳素钢管电极分别在气体中和在油中对同一种工件进行了对比加工。气体中用正极性加工,油中用负极性极性加工,油中加工是浸在油内的状态下进行的,没有进行从管中喷射工作液。图2.5-27所示为二者的电极损耗率的对比。由图2.5-27可知,在油中加工时,如一般所知的那样,电极的损耗随着脉宽的增加迅速减少;伴随着脉宽的缩短,油中加工的电极损耗迅速增加,且远高于气体中加工,气体中加工电极的损耗率都非常小。在气体中加工能实现电极低损耗的原因是因为熔融、蒸发的工件材料反粘附在管电极的端面。即由于熔点高的钢层覆盖了热导率高的铜管端面,满足了电极低损耗的理想热条件。

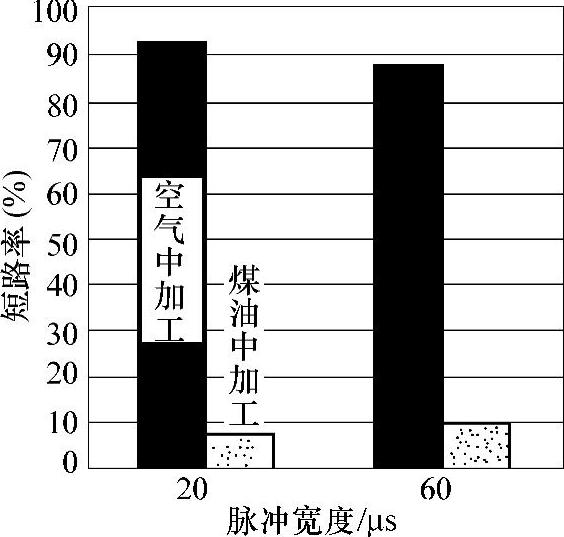

(2)加工速度 图2.5-28所示为在油中和气体中电火花加工平均单个脉冲蚀除量的对比结果。因为在气体电火花加工中发生短路率特别高,所以平均单个脉冲蚀除量是把其加工时间内的蚀除体积用短路以外的有效放电次数来除求得的。不管脉宽多大,气体中电火花加工的平均单个脉冲蚀除量和油中电火花加工的平均单个脉冲蚀除量没有大的不同。图2.5-29所示为在油中和气体中电火花加工短路率的对比结果。

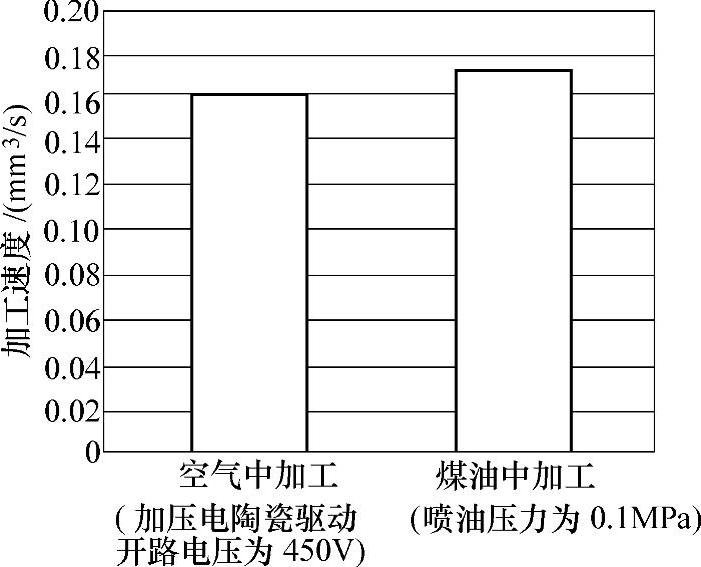

在气体中电火花加工的短路率很高。这是因为在油中电火花加工时,浮游在间隙中的加工屑的浓度高,由于加工屑的介入,产生放电的间隙距离增大,但在气体中电火花加工时,加工屑被高速气流排出,间隙中的加工屑少,间隙距离小。加工速度是用短路以外的有效放电频率和平均单个脉冲蚀除量的乘积求得的。因此,在不采取措施的情况下,气体中电火花加工的速度要比油中电火花加工的速度慢很多。因此,为降低气体中加工的短路率,采取了提高放电电路的开路电压,增大间隙距离的措施。另外,还采取了用压电陶瓷驱动,提高电极进给控制的频率响应,使短路率减少的措施,其结果如图2.5-30所示,可以使在气体中电火花加工的速度提高到和在油中电火花加工速度相接近的水平。

图2.5-29 短路率对比

图2.5-30 在空气和煤油中加工速度对比

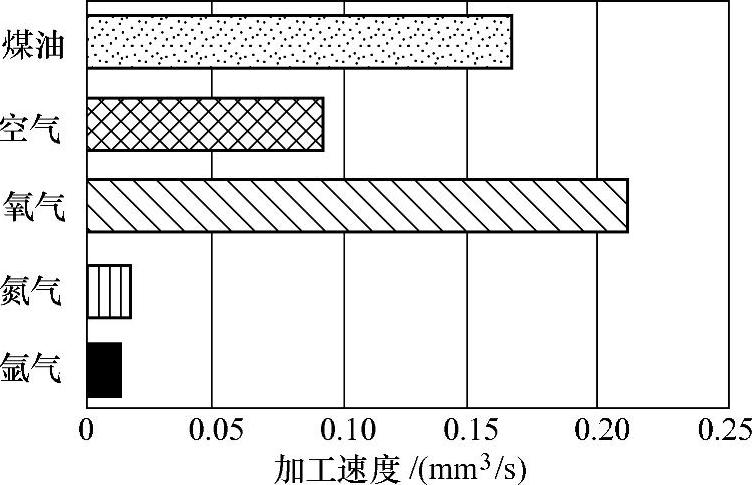

(3)不同气体加工介质的影响 在气体加工介质中,如果使用和工件发生化学反应的气体,可望提高加工速度。例如,在钢的加工中,如果使用氧气,则由氧化反应而提高了加工速度。图2.5-31所示为在油中和不同气体介质中电火花加工的加工速度对比结果。从图2.5-31所示的结果可以看出,供给氧气的加工速度最快,氧化反应效果最大。

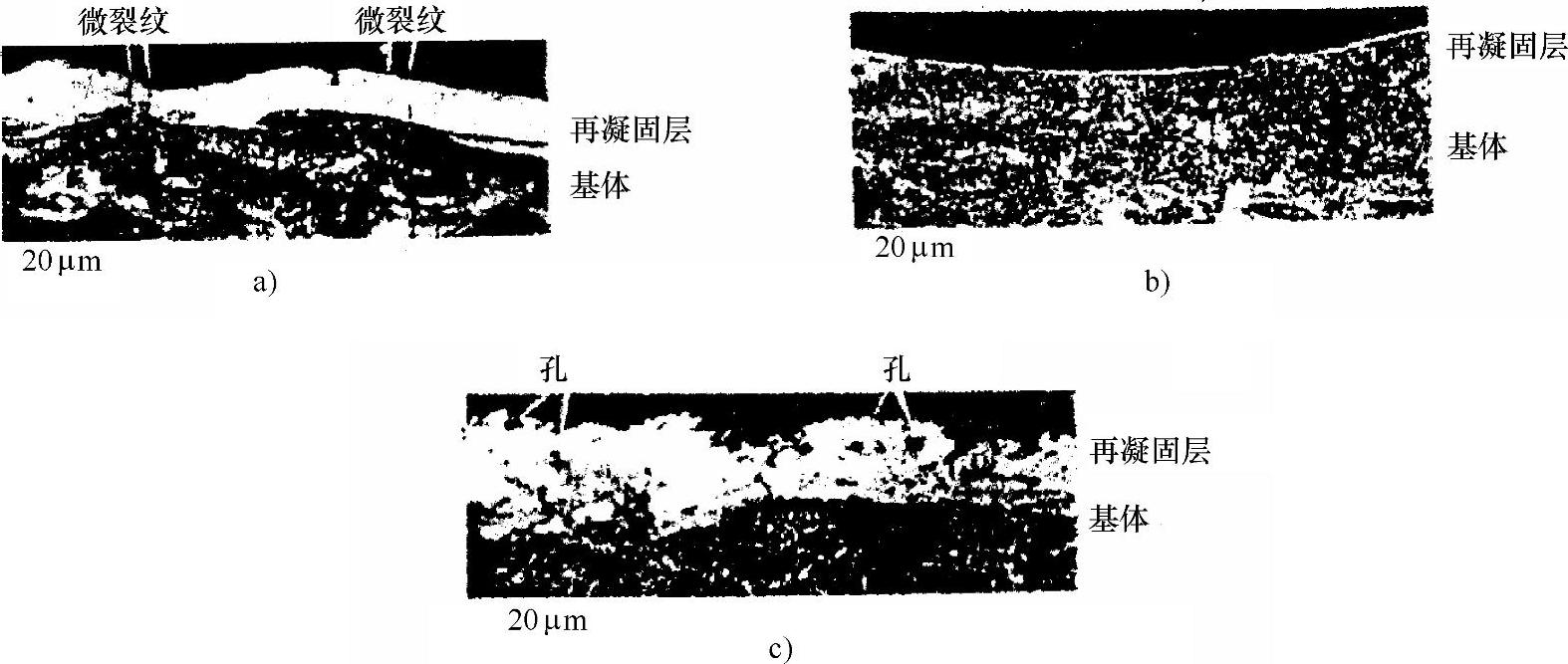

(4)加工变质层 图2.5-32所示为在油中和不同气体介质中电火花加工的加工断面观察结果。在油中电火花加工的加工面上残留着如图2.5-32a所示的叫作白层的熔融再凝固层。工作液热分解生成的碳产生渗碳,使加工面硬而脆,可能形成很多微裂纹。但把氧气作为气体加工介质对钢进行气体中电火花加工时,再凝固层如图2.5-32b所示,非常薄,该法有望成为加工损伤少的加工方法。图2.5-32c所示为氮气中加工的再凝固层,厚而疏松。

图2.5-31 不同介质的加工速度对比

(5)微细加工 在油中电火花加工时,存在着工作液汽化或分解生成的气泡爆炸膨胀。这时,因工作液具有的惯性和粘性而阻碍其膨胀,气泡的瞬时压力变得非常高。但在气体中电火花加工时,因由放电产生的气体的体积膨胀少,包围放电点的气体惯性和粘性与油中加工相比,要小一个数量级,所以加工作用力极小。并且加工变质层薄,对微细加工是有利的。图2.5-33所示为气体中WEDG(线放电磨削法)加工的微细轴。

4.气体介质中电火花加工特点

1)工具电极的损耗非常小。

2)选择氧等合适气体介质的种类,可望提高加工特性。

3)加工面的损伤少。

4)加工作用力小,有利于微细加工。

5)能进行表面改性。

图2.5-32 加工断面观察结果

a)油中 b)氧气中 c)氮气中

注:空载电压为280V,加工电流为20A。脉宽为350μs,占空比为70%。

6)不会发生火灾。

7)对环境的污染少。

8)不需要加工槽。

气体放电电火花加工安全,不污染环境,电极损耗率非常低,放电加工时的反作力非常小,有利于微细加工,选择合适的气体时,加工表面再凝固层(白层)非常薄。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。