电熔爆加工是一种非接触强电加工,在加工过程中,带电工具电极与工件表面间产生特殊的电作用,形成高密度的强电子电流,极间的电弧受到强烈的收缩效应,达到很高的能量密度,在电弧通道中瞬时产生很高的温度和热量,使工件表层局部迅速熔化,在高速工作液的冲击下,熔化金属迅速爆离,达到零件加工要求的尺寸精度和表面粗糙度值的要求。

2.5.4.1 电熔爆加工原理、特点

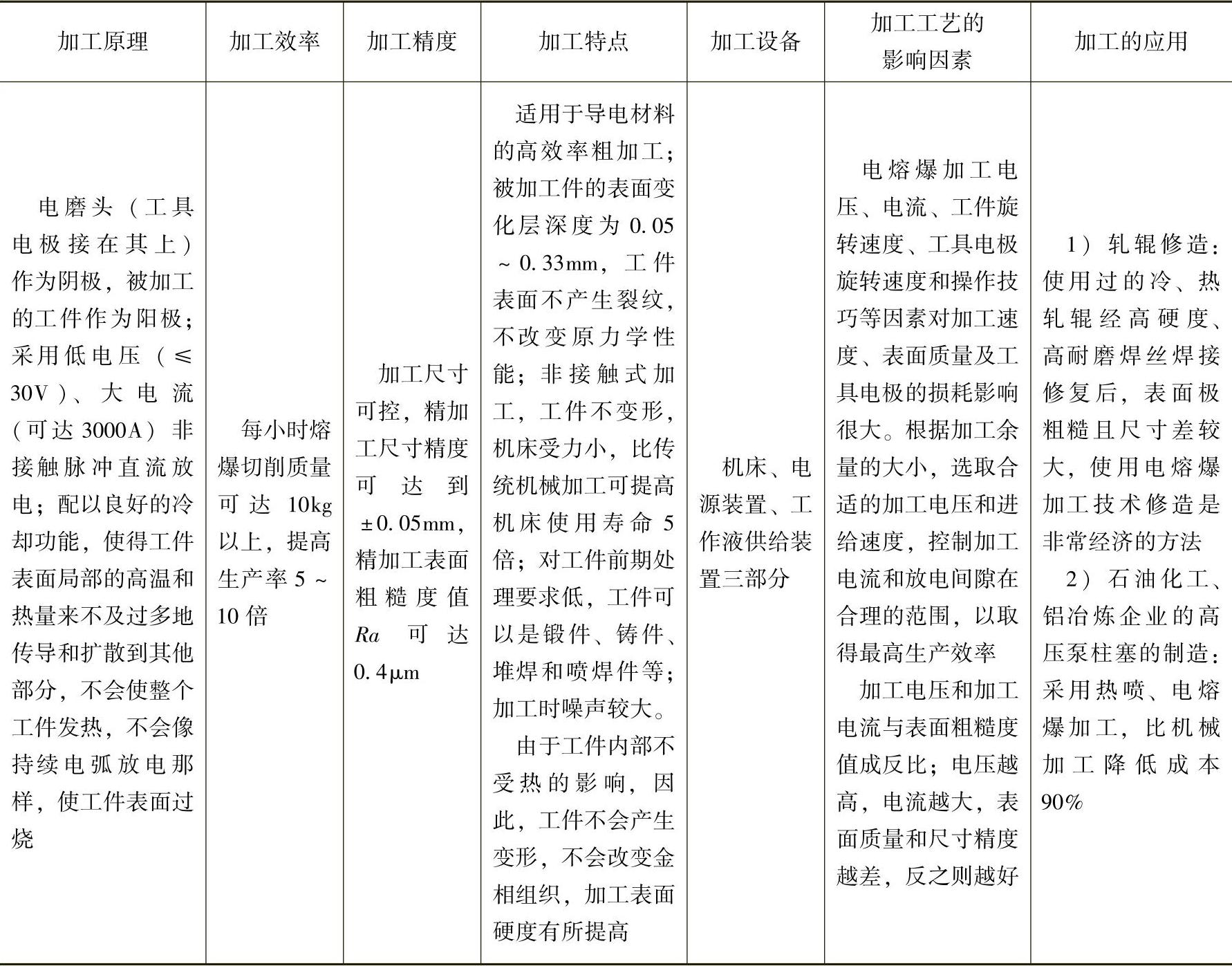

电熔爆加工的概念,见表2.5-12。

表2.5-12 电熔爆加工

1.电熔爆的加工原理

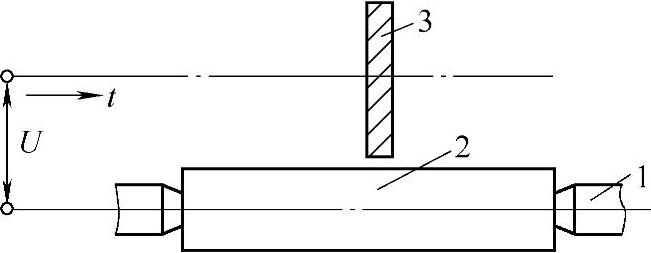

电熔爆加工的原理如图2.5-11所示。电磨头(工具电极安装在上面)作为阴极,被加工的工件作为阳极。该加工方法采用低电压(≤30V)、大电流(可达3000A)非接触脉冲直流放电,配以良好的冷却功能,使得工件表面局部的高温和热量来不及过多地传导和扩散到其他部分,不会使整个工件发热,不会像持续电弧放电那样,使工件表面“烧糊”。由于工件内部不受热的影响,因此,工件不会产生变形,不会改变金相组织,加工表面硬度有所提高。

图2.5-11 电熔爆加工的原理示意图

1—顶尖 2—工件 3—电磨头

2.电熔爆的加工特点

电熔爆加工技术是一种新型的金属加工方法。其加工特点主要表现为如下方面:

1)适用于导电材料的高效率粗加工。每小时熔爆切削质量可达10kg以上,较普通电火花加工提高生产率5~10倍。

2)被加工件的表面变化层深度为0.05~0.33mm。工件表面不产生裂纹,不改变原力学性能。

3)属非接触式加工,工件不变形,机床受力小,比传统机械加工可提高机床使用寿命5倍。

4)加工尺寸可控,精加工尺寸精度可达±0.05mm,精加工表面粗糙度值Ra可达0.4μm。

5)对工件前期处理要求低。工件可以是锻件、铸件、堆焊和喷焊件等。

6)加工时噪声较大。

2.5.4.2 电熔爆加工设备(https://www.xing528.com)

电熔爆加工设备由机床、电源装置、工作液供给装置三部分组成。工件接电源正极,安装在机床卡盘上,负极接在可以旋转的轮盘电极上,作为刀具。在加工过程中,工作液自始至终充分注入工件和刀具之间,工件和刀具各依选定的速度相对旋转并保持一定的间隙。

电源装置的作用是将380V的交流电变成电压为0~30V、电流为0~3000A的直流电。电源装置由整流装置供电单元、冷却水泵控制单元、冷却风机控制单元、加工方式选择单元、整流装置报警单元、整流管温度监控装置单元及熔爆电压和熔爆电流显示单元组成。

机床由床身、主轴箱、电轮架和砂轮架(也称动力头)、溜板和滑板及绝缘装置等组成。动力头装置将电源输出的电流传输和转换为机械脉冲和电脉冲,由工具电极发射至工件表面,实现电熔爆加工。动力头装配时应进行动平衡试验和校正,以免转动不稳影响加工效果。在设计电轮架时,应确保与滑板绝缘,由于工作液含水,应注意保护绝缘。

工作液使熔化的金属热胀冷缩,爆离开工件,从而达到加工的目的。工作液一般可由硅酸钠与水配置,因而也称水玻璃工作液。

电熔爆加工设备所使用的工具电极不需特殊材料制造,也没有特殊要求,普通的钢材(如Q235钢)、纯铜等均可作为工具电极。

2.5.4.3 电熔爆加工的应用

1.电熔爆加工工艺的影响因素

电熔爆加工的电压、电流、工件旋转速度、工具电极旋转速度和操作技巧等因素对加工速度、表面质量及工具电极的损耗影响很大。根据加工余量的大小,选取合适的加工电压和进给速度,控制加工电流和放电间隙在合理的范围,以取得最高生产效率。

加工电压和加工电流与表面粗糙度值成反比;电压越高,电流越大,表面质量和尺寸精度越差,反之则越好。

电流密度越大,加工速度越高,反之,加工速度越低。加工电压、工具电极运动速度、进给速度、电极间隙、工作液供给量对加工速度均有影响。

随着加工电流的增大,工具电极的损耗率在减小,但电流过高,工具电极损耗率则不断增高。

2.电熔爆加工的应用范围

(1)轧辊修造 使用过的冷、热轧辊经高硬度、高耐磨焊丝焊接修复后,表面极粗糙且尺寸差较大,使用电熔爆加工技术修造是非常经济的方法。

(2)石油化工、铝冶炼企业的高压泵柱塞的制造 采用热喷、电熔爆加工,可比机械加工降低成本90%。

3.轧辊修造的加工实例

图2.5-12 用电熔爆加工技术修复的轧辊

轧辊是冶金行业高消耗零件,表面一旦开裂、剥落,很难修复。图2.5-12是采用电熔爆加工技术修复的轧辊。采用传统工艺修复轧辊,因受加工设备的限制,堆焊材料的硬度一般在50HRC以下,修复后的轧辊的使用寿命有限。电熔爆加工因不受材料硬度的限制,为在轧辊修造中采用高硬度耐磨药芯焊丝创造了条件,对堆焊后高低不平的表面有很高的加工效率。采用该技术修复的轧辊,使用寿命是新轧辊的3~6倍,而成本仅为新轧辊的1/2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。