2.5.3.1 电火花回转加工

1.电火花回转加工的原理及特点

电火花回转加工是电火花加工中应用的又一方面。其在加工过程中,电极与工件具有特殊的相对运动形式。电火花回转加工的分类、特点及应用,见表2.5-10。

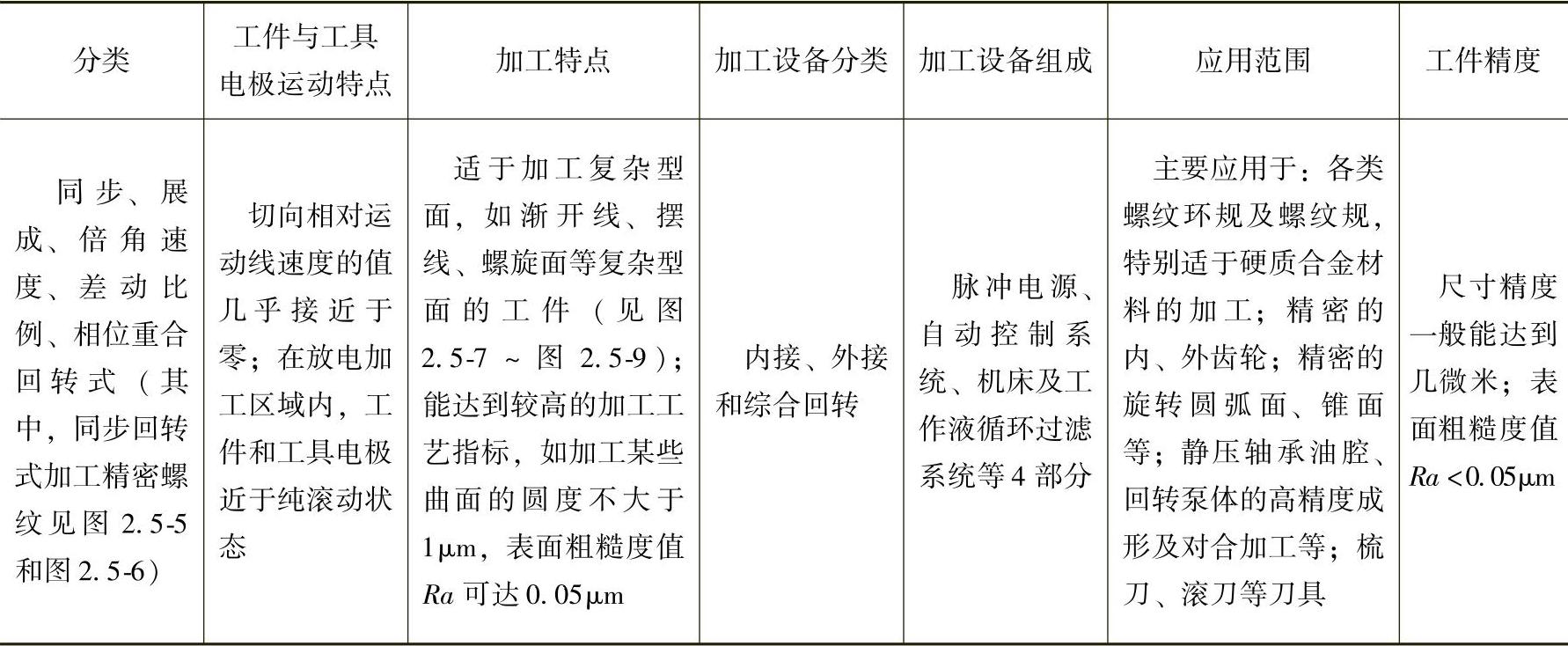

表2.5-10 电火花回转加工

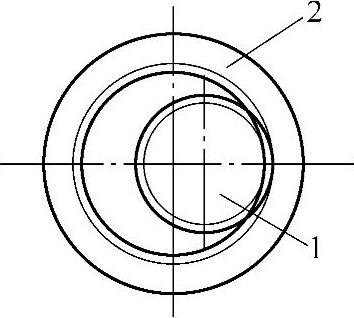

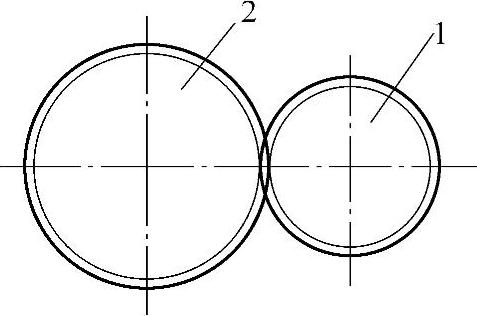

同步回转式加工精密螺纹时,在加工过程中,工件与带有螺纹的工具电极始终保持同步回转,两者之间没有轴向位移,工具电极不断作径向进给,使工具电极与工件维持在能产生火花放电的距离内。这样就可在工件上得到与电极螺纹齿形和螺距相同的内螺纹或外螺纹了,如图2.5-5和图2.5-6所示。

图2.5-5 加工内螺纹

1—工具电极 2—工件

图2.5-6 加工外螺纹

1—工具电极 2—工件

图2.5-7 具有渐开线型面的工件

图2.5-8 具有摆线面的工件

图2.5-9 具有螺旋面的工件(https://www.xing528.com)

2.共轭回转式电火花加工设备

共轭回转式电火花加工设备具有自己的特点。

1)机床的机械精度高,尤其是工件头架、工具电极头架的动态精度、回转角度误差、振动误差和移位精度等都较高。一般说来,反映到加工区域相对加工面间的动态精度误差≤5μm。

2)工作液循环过滤系统具有良好的过滤效果。采用多级过滤,过滤介质选择性能优良的过滤纸芯。

3)脉冲电源精规准输出的单个脉冲能量要小,规准转换要细,从粗到精的规准转换档数要多,以利平滑过渡,合理分配加工余量。

3.共轭回转式电火花加工的应用

共轭回转式电火花加工的应用范围日益扩大。为实现精密加工,在应用中常采用必要的工艺措施。主要的工艺措施如下:

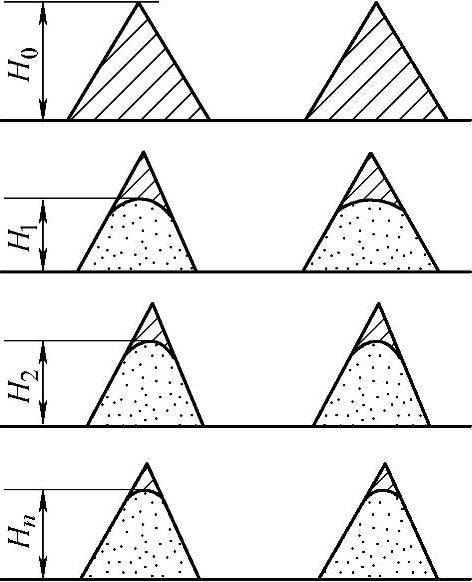

(1)工具电极工作面损耗的补偿 补偿工具电极在放电加工过程中的损耗,通常采用轴向分段移位,定量径向进给的逐步迫近法,如图2.5-10所示。其补偿的原理是:设外螺纹工具电极的原始牙形高为H0,电极第一段实际加工径向总进给量为H0,这时牙形经放电损耗,牙形高变为H1;将电极沿径向退回起始位置,再沿轴向移位到电极第二段,用未经放电的电极牙形对准工件的粗制牙形,作整修加工,其径向进给与第一段加工相同为H0;第二段加工后,牙形仍有损耗,但比第一段小,牙形高变为H2;以此类推进行移位分段整修,径向进给均与第一段加工相同;经过几次整修加工,牙形损耗部分逐步变小,由于电火花加工的精确仿型性,就可在工件上得到足够精确的螺纹牙形。一般情况下,分段进给的次数在6次左右即可得到精度较高的牙形。电极损耗越小,为达到一定的成形精度,需分段进给的次数就越少。工具电极与工件之间存在着放电间隙,在加工进给时应计算在内。

图2.5-10

(2)加工余量的分配 为了得到较高的加工速度和较好的加工精度,一般采用粗、半精加工规准基本成形,留给精加工的余量尽可能小。

(3)其他措施 根据加工对象的不同,正确选择与转换加工规准是十分必要的,尤其是规准转换要细,档位要多。此外,利用反极性加工可降低工件最终加工的表面粗糙度值。

2.5.3.2 电火花跑合加工

1.电火花跑合加工的原理和特点

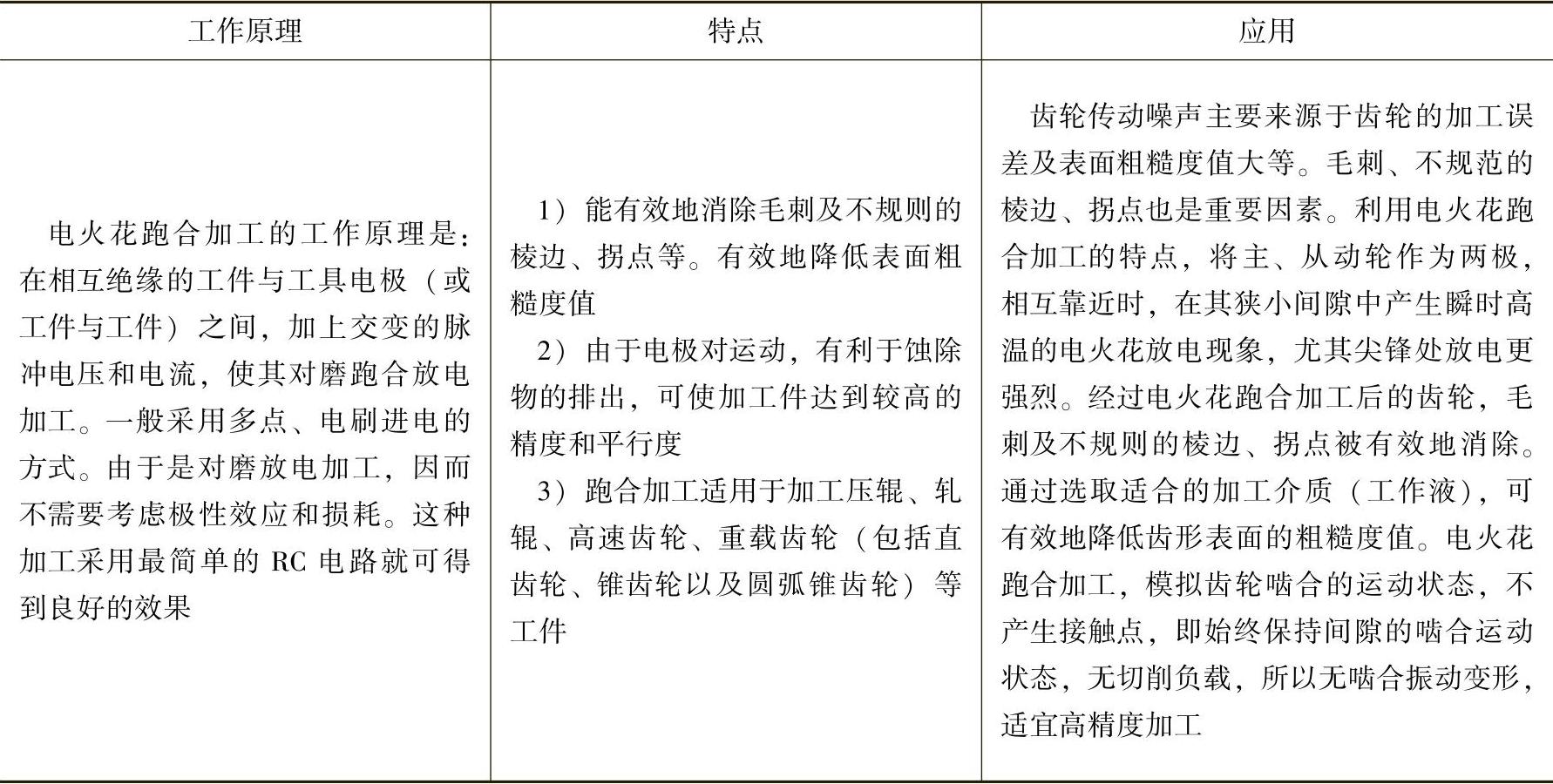

电火花跑合加工的原理、特点及应用见表2.5-11。

表2.5-11 电火花跑合加工的原理、特点及应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。