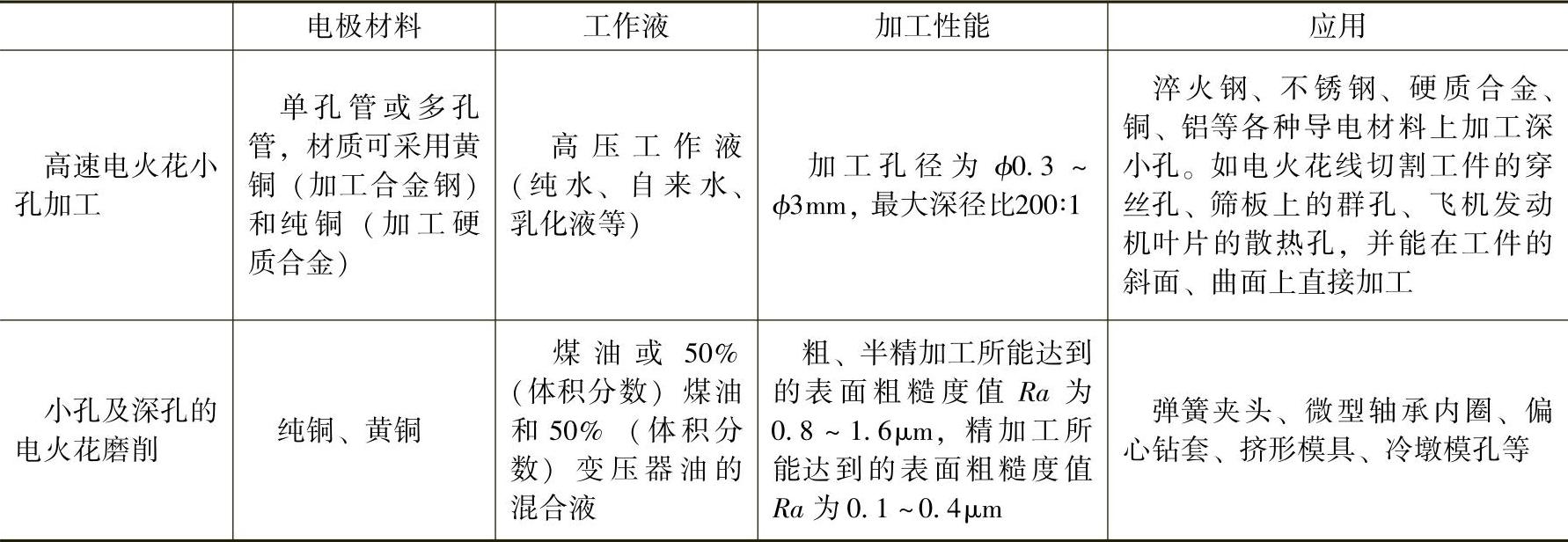

电火花小孔加工可分为高速电火花小孔加工和小孔及深孔的电火花磨削,表2.5-3所示为其加工性能参数。

表2.5-3 高速电火花小孔加工和小孔及深孔的电火花磨削加工性能参数

2.5.2.1 高速电火花小孔加工

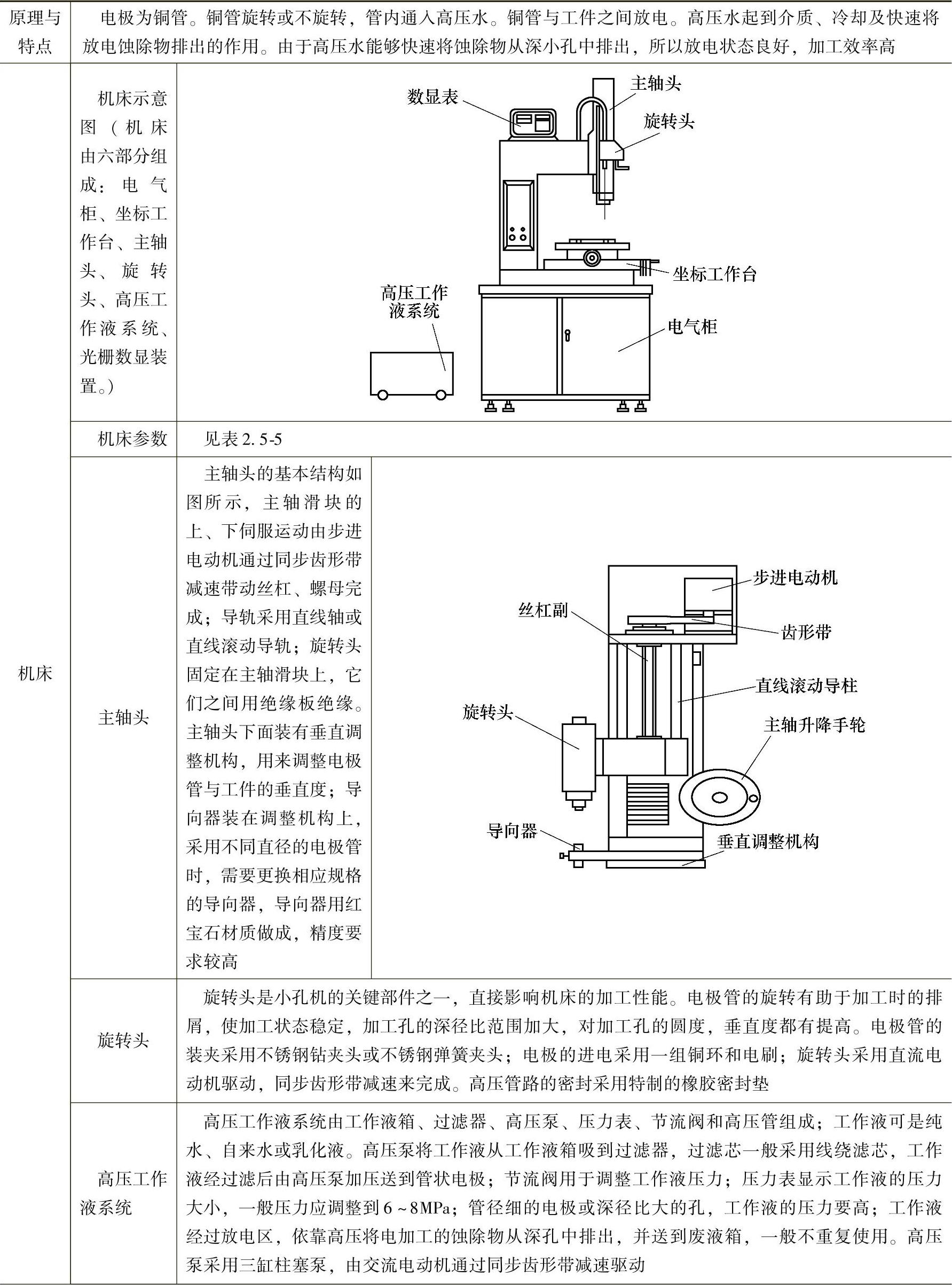

高速电火花小孔加所用设备及应用实例见表2.5-4,其机床参数见表2.5-5。

表2.5-4 高速电火花小孔加工

(续)

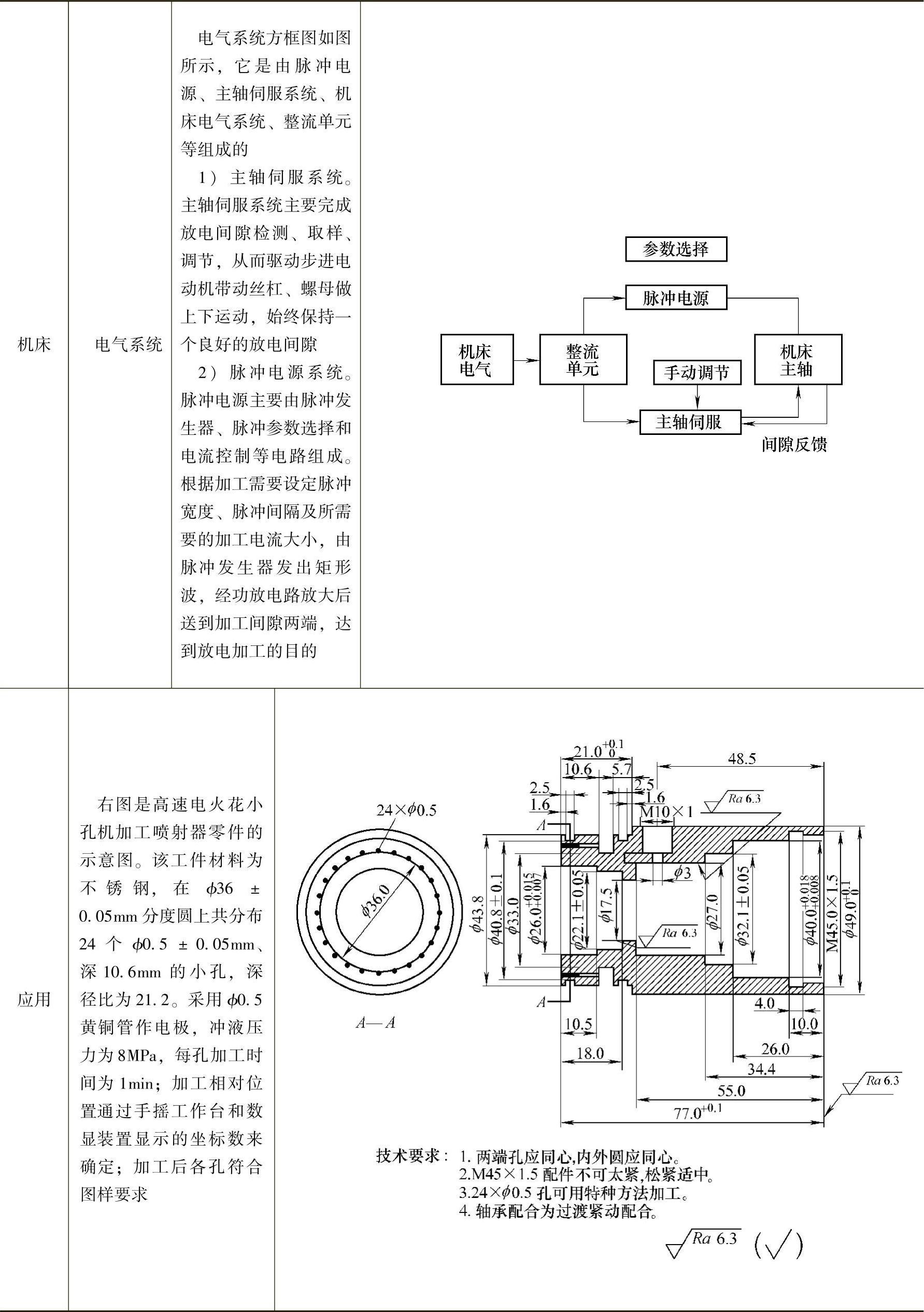

表2.5-5 高速电火花小孔加工机床参数 (单位:mm)

注:为便于工程技术人员和使用者选用,全国特种加工机床标准化技术委员会特制订行业标准JB/T 10330.2—2004《高速电火花小孔加工机 第2部分:参数》,用以规范机床各参数。

2.5.2.2 小孔及深孔的电火花磨削

小孔一般指直径在3mm以下的孔;深孔一般指深径比>5~8的孔。

1.小孔磨削的原理与特点

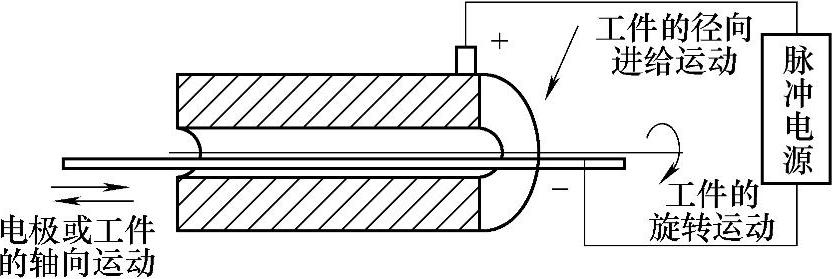

小孔磨削时电极对的运动形式有三种:工件自身的旋转运动、工件或工具电极的轴向往复运动及工件或工具电极的径向进给运动,如图2.5-3所示。

图2.5-3 小孔磨削示意图

在磨削小孔时,工具电极与工件不直接接触,不存在机械力,不会产生因切削力引起的变形。而在机械磨削中,因加工的孔小,所使用的磨削砂轮小,且砂轮轴细,在机械切削力作用下,极易产生变形、振动,故难于保证工件的加工精度和表面粗糙度值的要求。

2.电火花小孔磨削机床

(1)机床类型 电火花小孔磨削机床有两种:一种是利用机械加工机床(如磨床、车床等)改造而成的;一种是专为适应电火花小孔磨削加工特点而制造的专用机床。

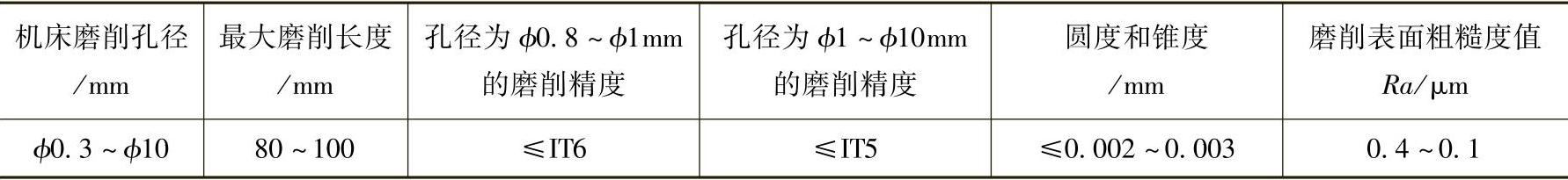

机床有卧式和立式两种结构,一般由床身、坐标工作台、工件夹持装置、工具电极夹持器及工作液循环系统等组成。典型电火花小孔磨削机床是D6310,该机床由电气箱和机床两大部分组成。电气箱包括脉冲电源与加工控制系统。表2.5-6所示为D6310电火花小孔磨削机床参数。

表2.5 - 6 D6310电火花小孔磨削机床参数

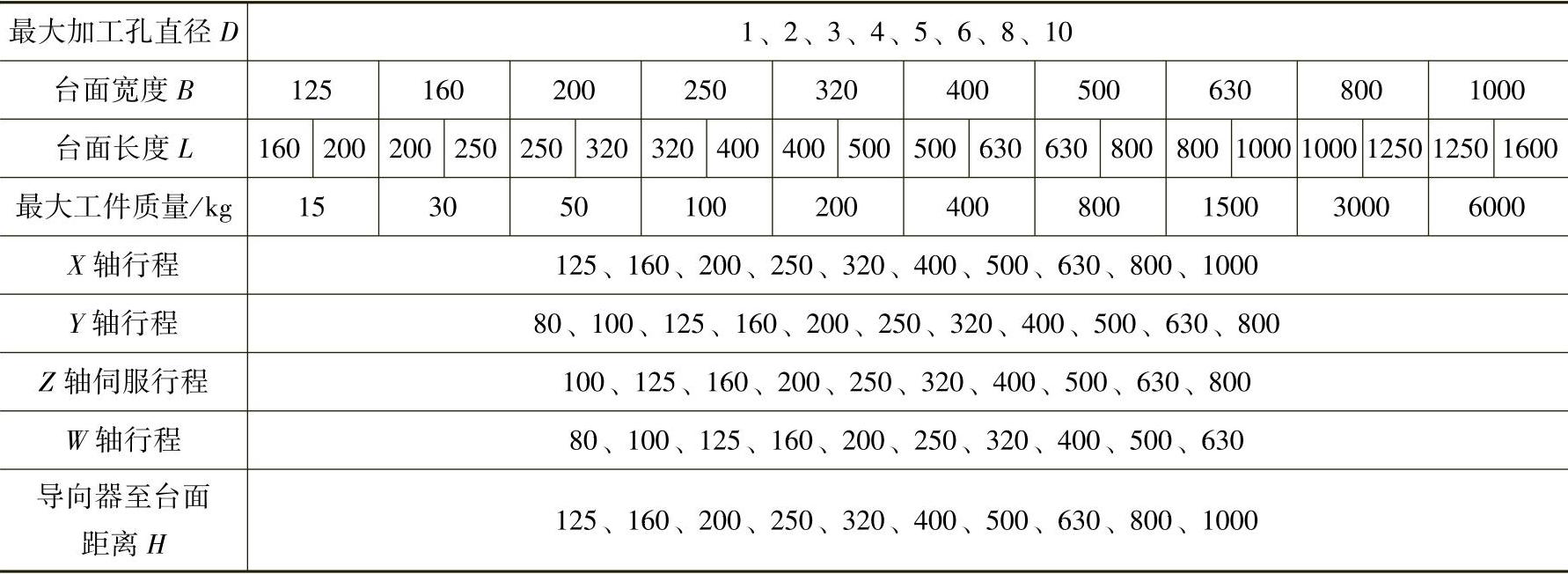

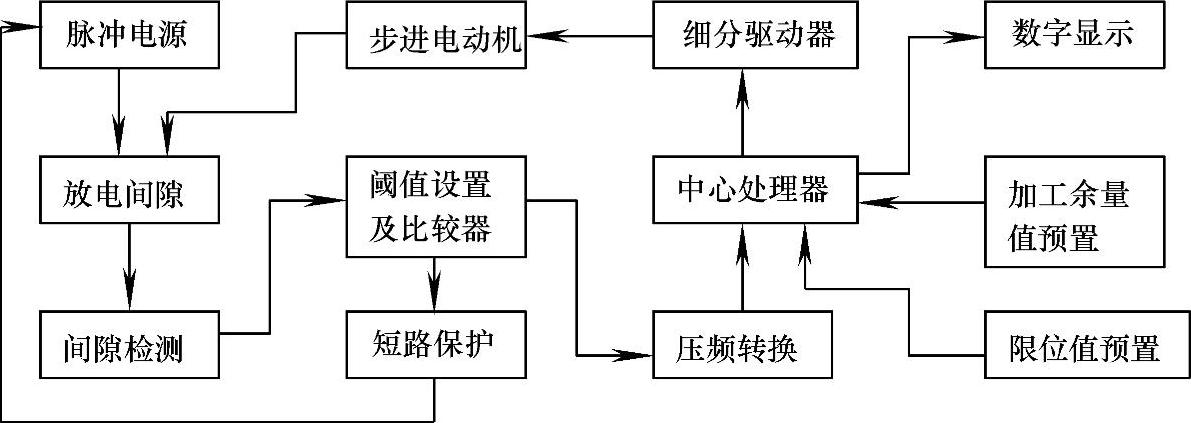

(2)自动控制系统 自动控制系统的作用是为了保证工具电极与工件之间总是保持着一定的放电间隙,这与电火花成形加工的伺服控制系统很相似。但是,电火花成形加工的伺服控制系统的进给与回退灵敏度较高,短路时电极的回退速度很快,加工方式近似于仿型加工。由于仿型效果的限制,采用这种加工方式加工预孔不圆的工件时,就很难将工件修圆。由此可见,小孔磨削的自动控制系统应具备两大特点:一是要具备通常的伺服加工功能,以保持较高的加工效率;二是采用限位伺服的方法,防止仿型现象的出现,逐渐将工件修圆。图2.5-4所示为一种自动控制系统的方框图。

图2.5-4 自动控制系统方框图

控制系统取间隙的平均电压作为检测信号,通过对该信号进行衰减、积分后与设置的进给阈值比较,电压信号通过压频转换电路,将模拟的电压信号转变为数字信号,通过中心处理器和细分驱动器控制步进电动机进给。间隙电压的高低决定步进电动机进给的快慢。当该信号的电压值大于并接近阈值时,电极进给速度逐渐变慢;当该信号的电压值小于阈值时,电极回退,使工件和电极之间总是保持一定的放电间隙。同时,为了有效地消除预孔的高点,使工件逐渐趋近于圆,采用限位伺服的方式进行加工。首先将加工余量分成若干段作为限位伺服的控制点,每一段的加工仅对该加工进给范围内的高点进行伺服加工;然后判别这一段是否加工到位,由中心处理器判别放电的几率是否小于所设置的值,如小于所设置的值就转入下一段加工。采用这种方式加工不会像仿型加工那样对高低点同时蚀除,而是加工开始阶段首先对高点进行放电加工,逐渐使工件的高点减小。对于低点,由于达不到放电所需的间隙状态,电极受到限位伺服的控制也不能再向前进给,所以对于低点不再放电加工。通过这样逐渐的校正以达到将工件修圆的目的。

(3)脉冲电源 电火花小孔及深孔磨削加工的脉冲电源应有以下特点:

1)脉冲电源有较强的短路过载能力。(https://www.xing528.com)

2)放电能量较小,具有精加工和微细加工的效能。

3)可进行粗、半精、精加工规准的转换。

目前多采用晶体管或场效应管脉冲电源、晶体管或场效应管控制的RC脉冲电源和弛张式脉冲电源。晶体管或场效应管脉冲电源在小孔磨削时,粗、半精加工的速度较高,但所能达到的表面粗糙度值较高(Ra为0.8~1.6μm)。因此在电路中可附加RC脉冲电源,以补充晶体管或场效应管脉冲电源的不足。其用于精加工(Ra为0.1~0.4μm)时,虽然加工速度低,但保证了小孔及深孔的高精度和低表面粗糙度的要求。

3.小孔电火花磨削加工的应用

(1)总加工余量的确定 总加工余量S是指图样给定尺寸与预孔尺寸之差。总加工余量S的给定与工件长度、预孔质量、加工表面粗糙度值等方面的要求有关,也与装夹情况、工件材料等诸因素有关。一般情况下,S取0.2~0.8mm。

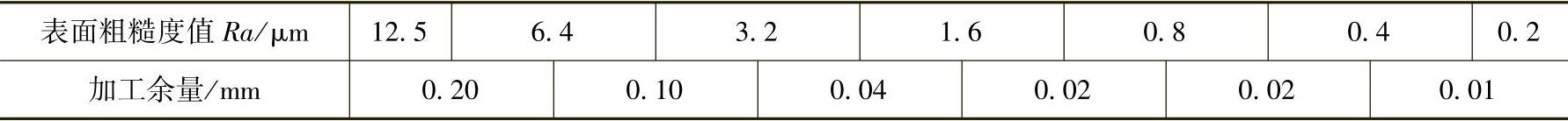

(2)加工余量的分配 根据工件加工精度、表面粗糙度值等方面的要求,合理分配各档规准的加工余量。精规准的生产率较低,电极损耗较大。粗、半精规准的生产率较高,电极损耗较小。因此,在分配各档对应的加工余量时,应将工件大部分加工余量用粗、半精规准蚀除掉,精规准仅用于精修工件表面质量。这样,既可满足工件的加工精度与表面粗糙度值的要求,又保持了较高的加工速度。表2.5-7所示为加工余量与表面粗糙度值对照。

表2.5-7 加工余量与表面粗糙度值对照

(3)工艺中的其他措施

1)在细长孔的加工中,工作液供给应当充分。由于工具电极很细,要注意工作液引入角度,否则将影响电极运动。

2)工具电极常采用纯铜、黄铜材料。例如,可用漆包线里的纯铜丝,用时将漆皮烧掉,经拉直、打光即可。钼丝可以用来加工更小的孔。在利用RC脉冲电源加工时,使用铁丝效果也较好。表2.5-8所示为电极直径与加工孔径关系的参考。

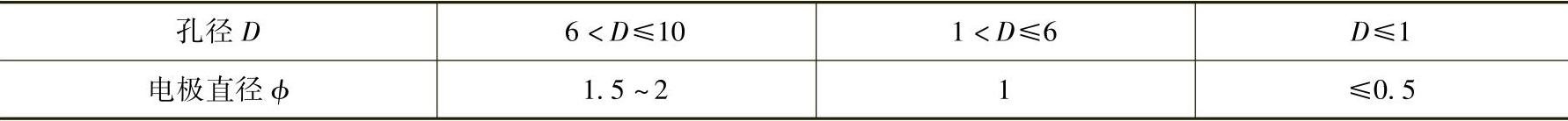

表2.5-8 电极直径与加工孔径的关系 (单位:mm)

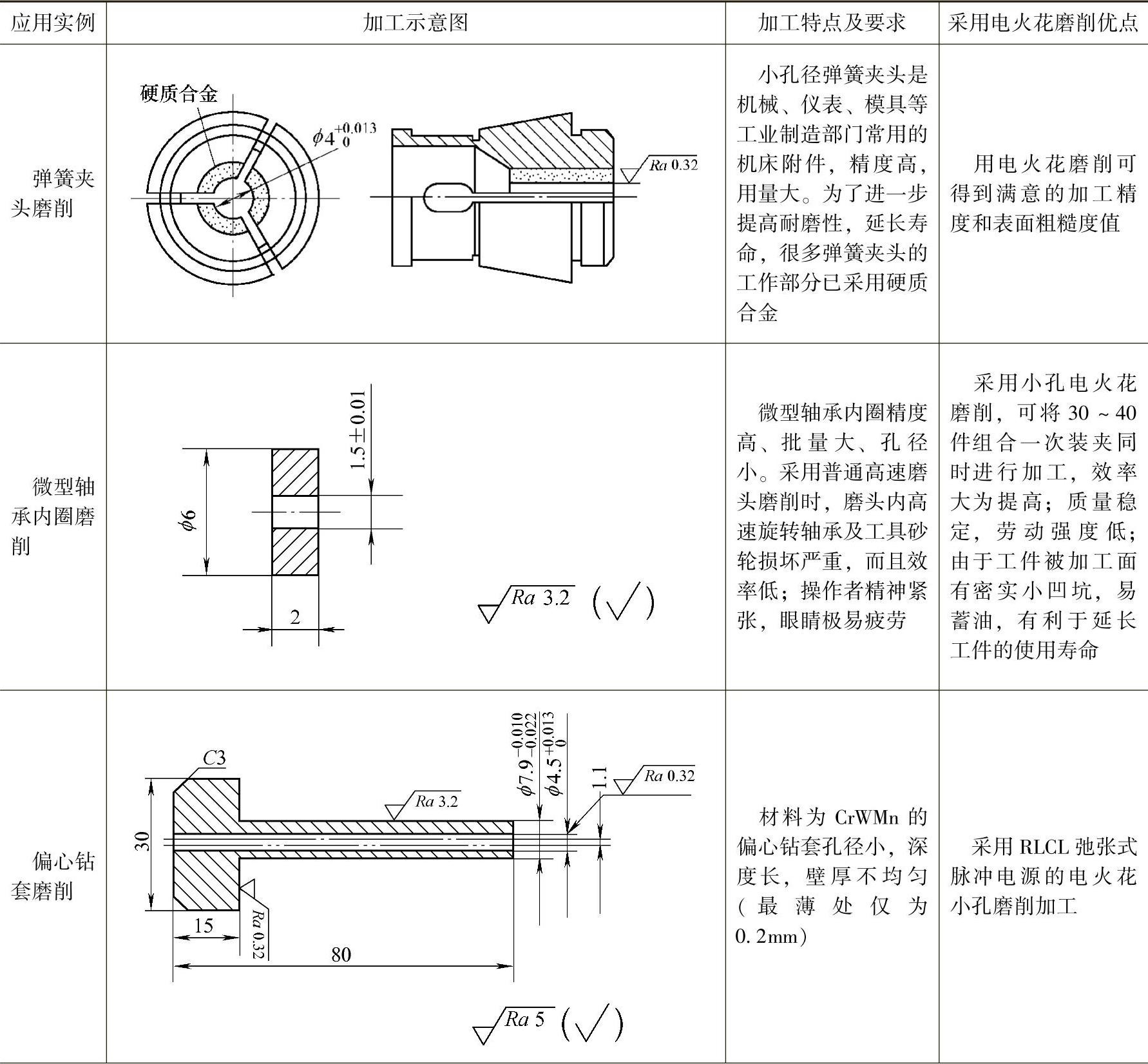

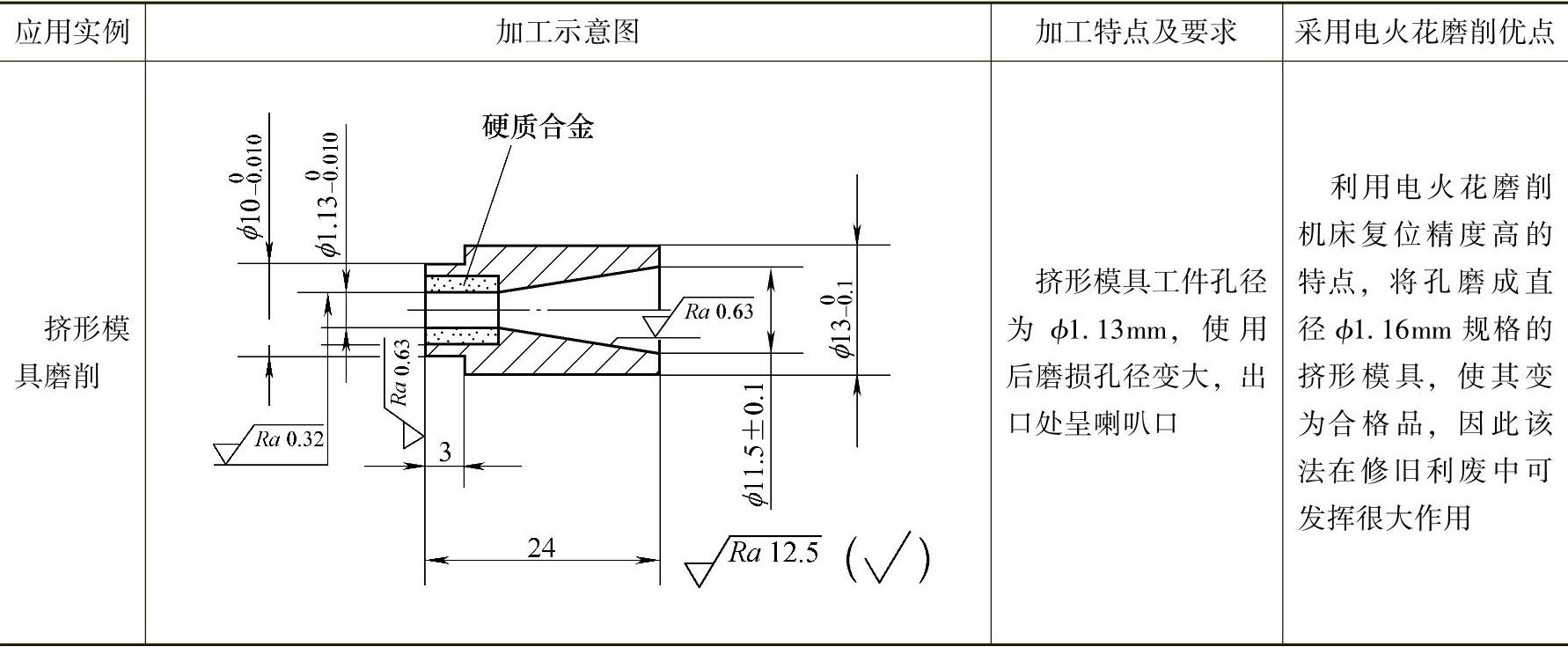

(4)加工实例 加工实例见表2.5-9。

表2.5-9 电火花磨削应用加工实例

(续)

2.5.2.3 多轴数控单电极高速小孔加工机床

多轴数控单电极高速小孔加工机床采用中空铜管电极和流动性、冷却效果好的水质工作液。加工中,高压水质工作液从电极管中喷出,极大地改善了加工区域的冷却排屑条件,配之于高效脉冲电源和控制系统,极大地提高了深小孔加工的技术水平,给深小孔加工带来了革命性的进展。

苏州电加工机床研究所、苏州中特机电科技有限公司根据我国航天航空、军工制造行业有关企业的要求,成功研制了这种高速电火花小孔加工专用设备。为了解决零件孔的复杂空间位置分布问题,该设备最多采用了8个运动轴,其中7个是数控轴。在7个数控轴中,有5个直线数控运动轴,两个数控旋转运动轴。为了提高空间位置定位的可靠性,设备采用了交流驱动技术。该设备还采用了多项工艺及控制专用技术,以满足这类零件对孔表面质量和精度的要求,如加强对加工状态的快速检测以对脉冲电源进行适时控制,对电极进行修整,对加工的零位及深度进行控制,对加工过程进行限时控制,对工作液的压力、流量及电导液进行检测、控制等。这种专用设备也较好地满足了零件加工对效率的要求,虽然是采用单电极、单孔加工,但与无内冲液的多电极、多回路电火花小孔加工方法相比,其加工效率可提高3~4倍。例如,采用8根直径1.5mm电极的多回路工艺加工5mm深小孔,时间要30多分钟,平均每孔加工时间是4分钟,而单电极的高速电火花小孔加工,只需要1分多钟,而且孔越深,这种速度的优势越明显。

采用这种加工技术有如下优点:

1)由于采用单电极,高压内冲液技术,使加工排屑有力、控制精确,加工孔的表面质量容易保证。

2)加工效率高。

3)可以实现复杂空间位置孔的加工。

4)加工孔的深径比大。

5)与多电极加工相比,电极的制造和装夹方便。

6)使用水质工作液,安全性好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。