电火花成形机床所用附件的作用是装夹工具电极和工件,完成有特殊要求的运动,扩大机床的应用范围。附件分为通用附件和用于特殊加工用途的专用附件。

2.4.4.1机床通用附件

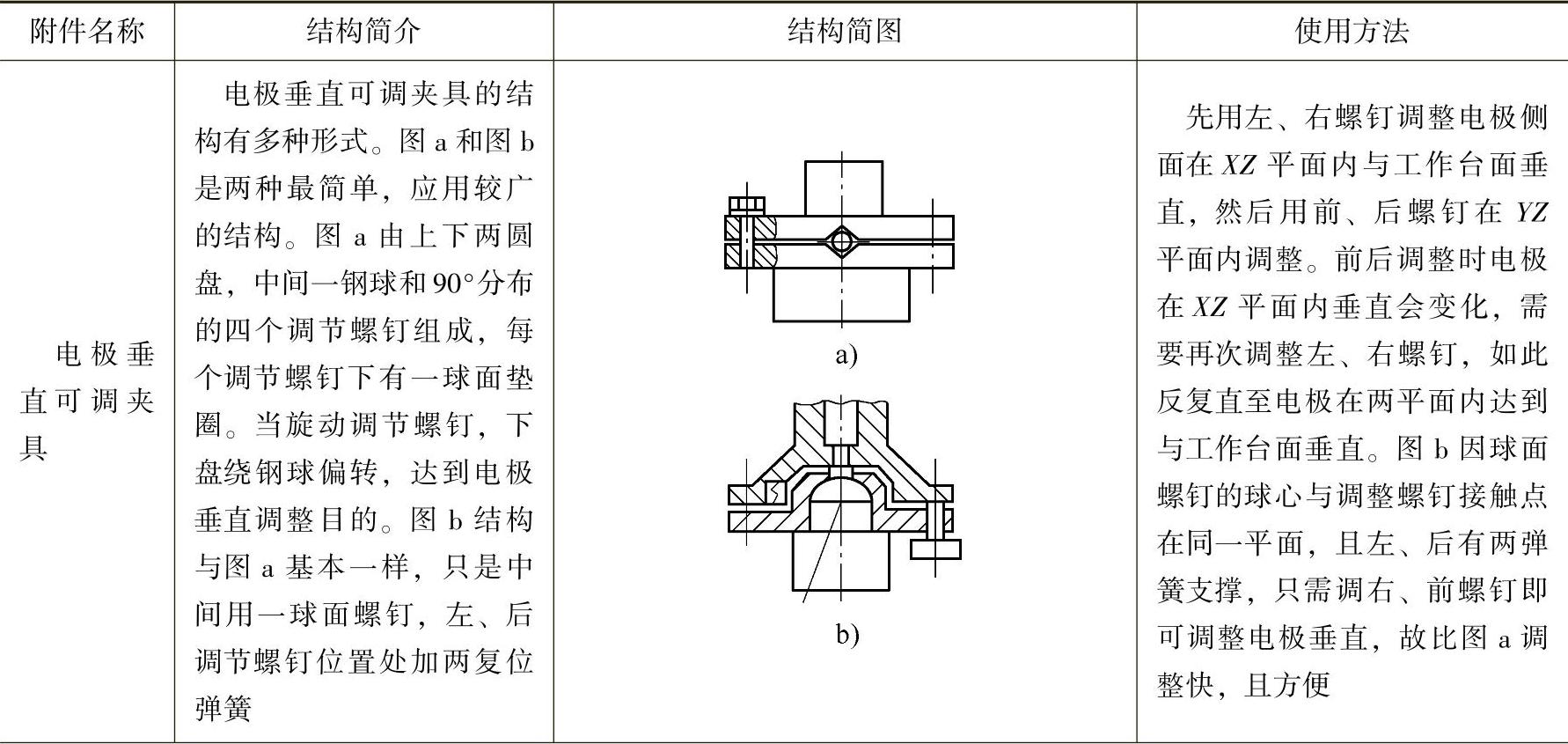

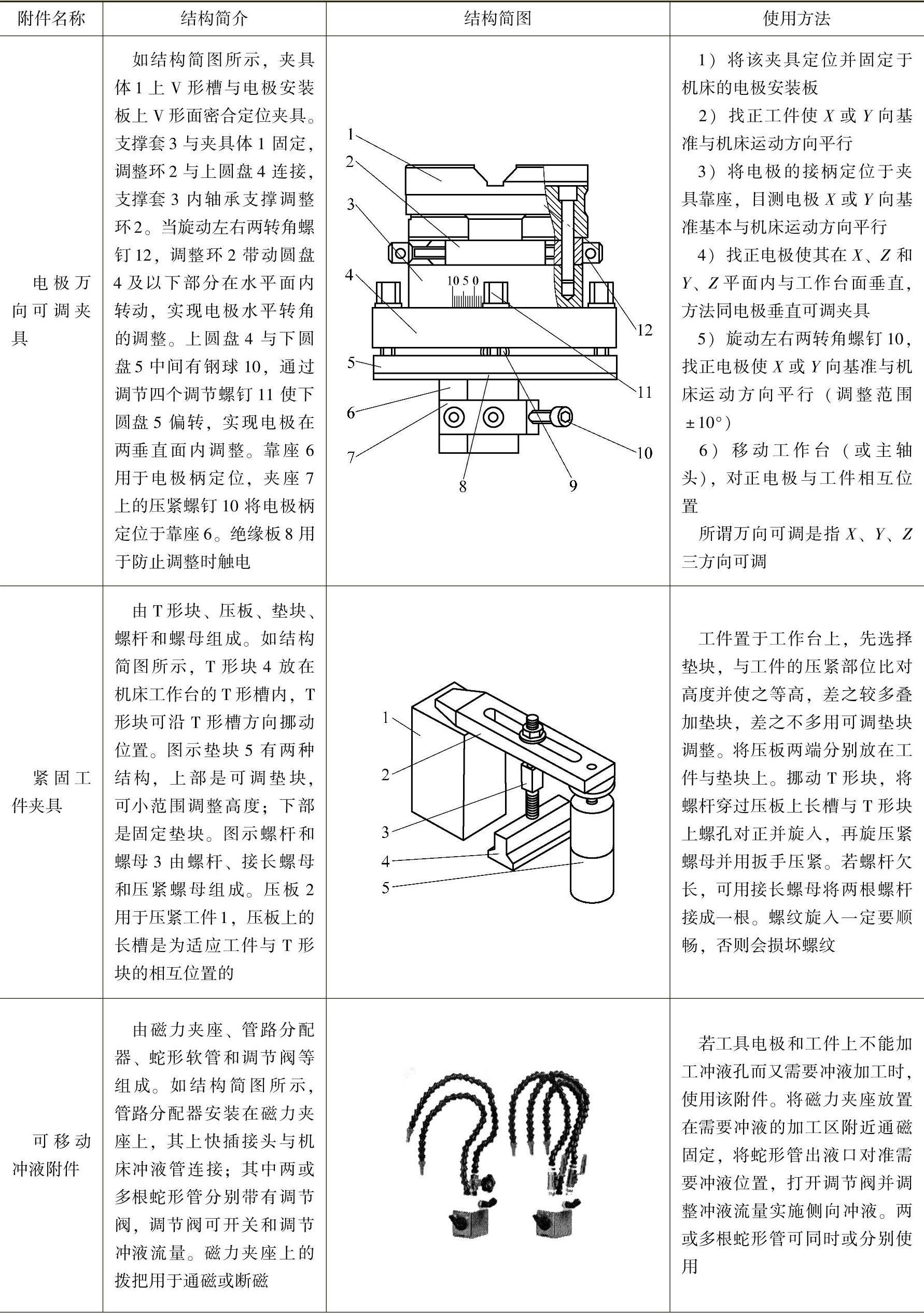

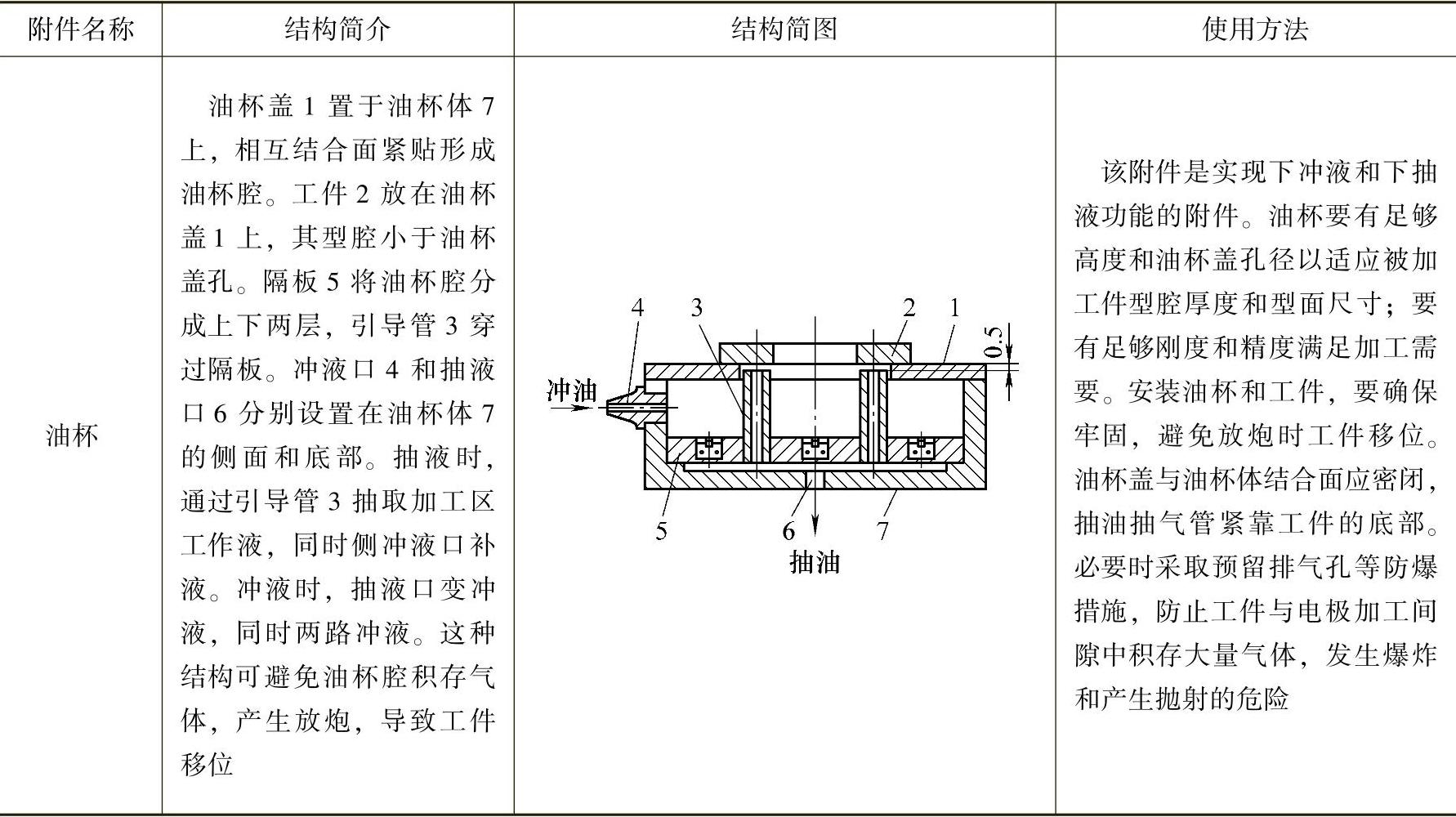

JB/T 4105—1999《电火花成形机 技术条件》提出电火花成形加工机床应提供电极夹具、紧固工件附件、冲液附件作为机床随机附件。几种主要通用附件的结构简介和使用方法见表2.4-18。

表2.4-18 几种通用附件结构简介和使用方法

(续)

(续)

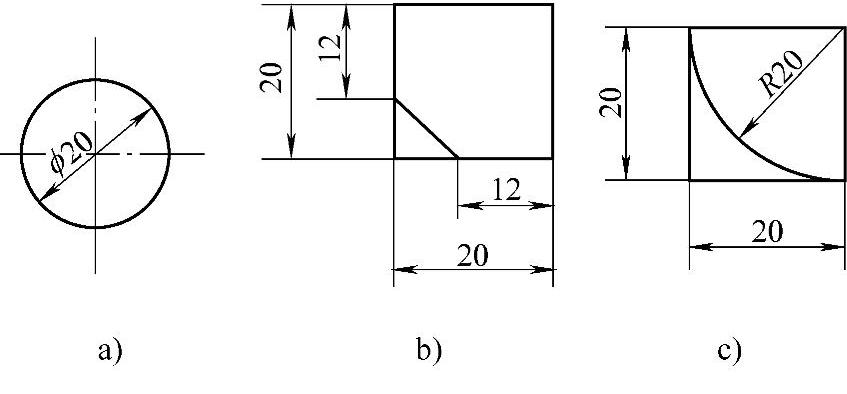

多数中、大型电极以电极按装板的基面作为定位基准。机床制造时已保证电极按装板的基面与机床工作台平行,因此将电极直接装在电极按装板上(也有用四根螺杆将电极悬挂于电极按装板上),安装后若略有误差用垫塞尺(或调螺杆长度)的方法调整。多数中、小型电极带有电极柄,图2.4-22展示了几种电极柄的截面形状,安装电极时将电极柄插入电极安装夹具的夹持部位后再夹紧。图2.4-23所示为一种简易的夹具夹持部位截面示意图。

图2.4-22 几种电极柄的截面尺寸和形状图

a)圆形 b)方形 c)异形

图2.4-23 一种简易的夹具夹持部位截面示意图

2.4.4.2 平动头

平动头用于X和Y轴无伺服加工能力的电火花成形机床。电火花成形加工时,粗加工放电间隙大于半精加工,半精加工又大于精加工。当用一个电极进行粗加工后,工件的底面和侧壁表面粗糙度值较大,为将其修光,就得逐档转换规准。由于后挡规准的放电间隙比前挡小,对于工件底面可通过主轴进给伺服进行修光,而侧壁则无法修光。平动头能使装在其上的电极产生向外机械补偿动作,起到补偿和修整上一个加工规准与下一个加工规准之间的放电间隙差和表面粗糙度值之差的作用,它用于工件侧壁修光和提高其尺寸精度的场合。

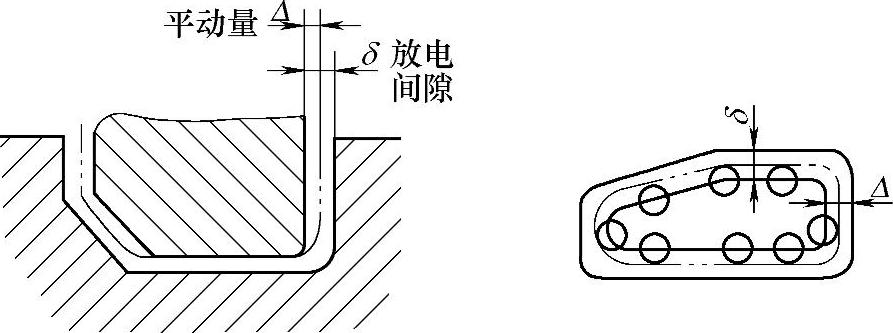

机械式平动头的动作原理:利用偏心机构将伺服电动机的旋转运动通过平动轨迹保持机构,转化成电极上每一个质点都能围绕其原始位置在水平面内作平面小圆周运动,许多小圆的外包络线就形成加工表面,如图2.4-24所示。其运动半径R通过调节可由零逐步扩大,以补偿粗、半精、精加工的火花放电间隙δ之差,从而达到修光型腔的目的。其中每个质点运动轨迹的半径就称为平动量。机械式平动头的工作特点、技术要求和维护方法见表2.4-19。

图2.4-24 机械式平动头动作原理图

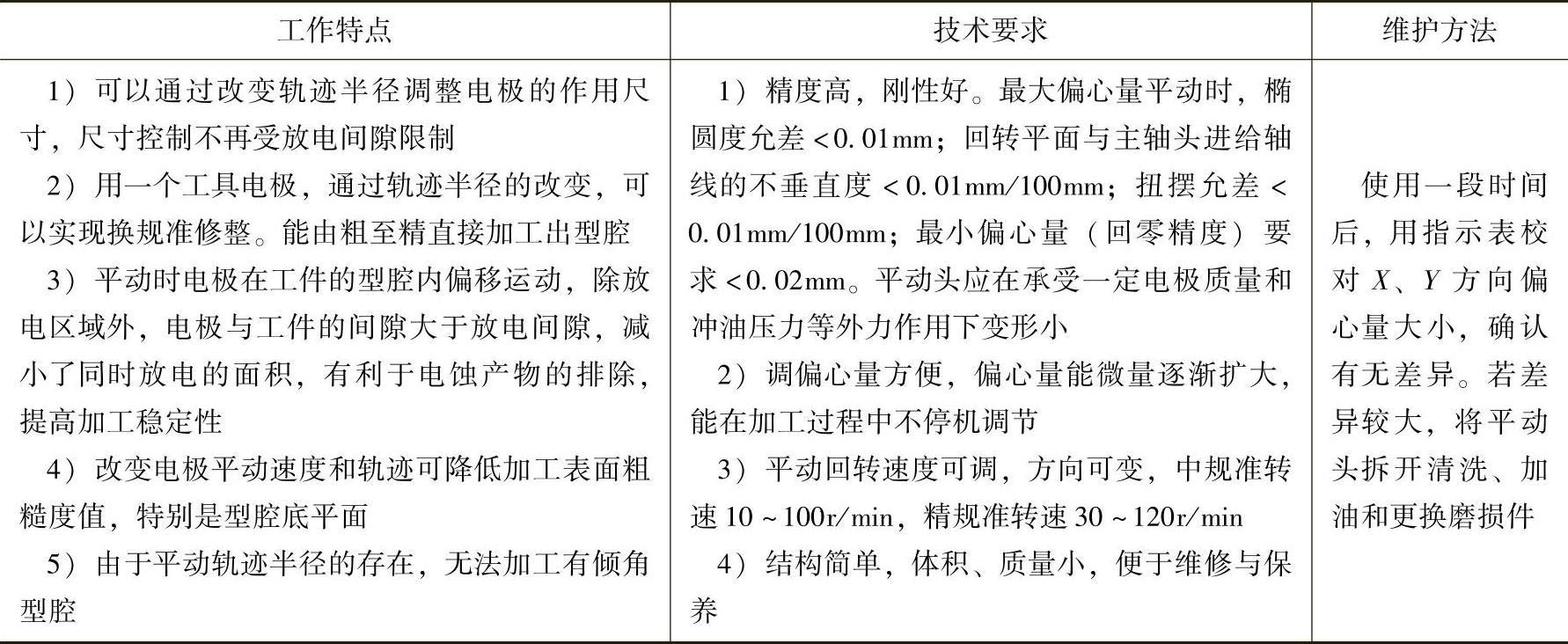

表2.4-19 机械式平动头的工作特点、技术要求和维护方法

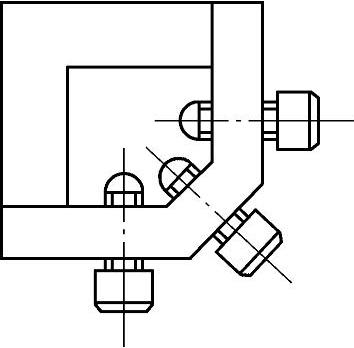

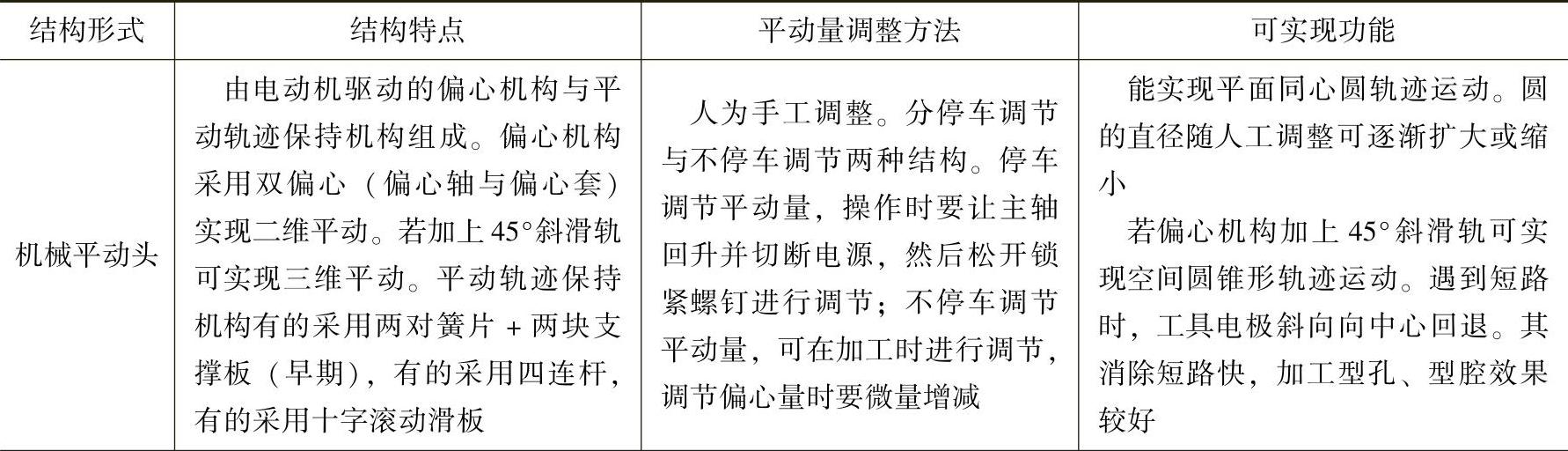

目前主要使用的有机械、数控两种形式的平动头。这两种形式平动头的结构特点、平动量调整方法和可实现的功能见表2.4-20。图2.4-25所示为一种手动精密平动头和一种数控平动头的外形图。其主要技术参数见表2.4-21。

图2.4-25 一种手动精密平动头和一种数控平动头的外形图

a)BJT型精密平动头 b)EDM-XYNC型数控平动头

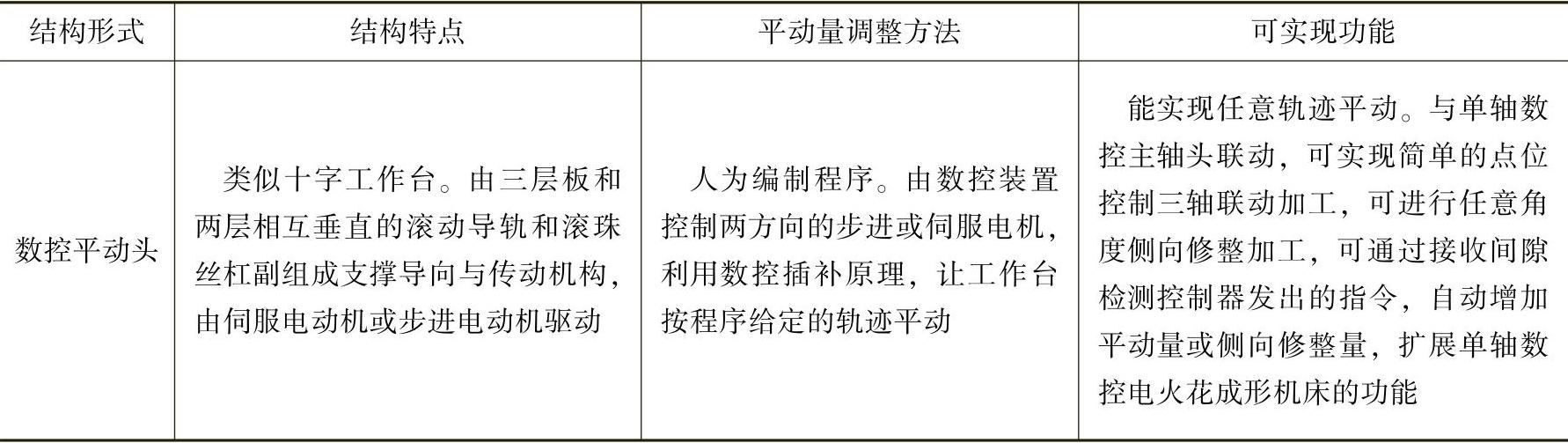

表2.4-20 机械、数控平动头结构特点、平动量调整方法和可实现功能比较表

(续)

表2.4-21 两种平动头的主要技术参数

2.4.4.3 快速更换夹具

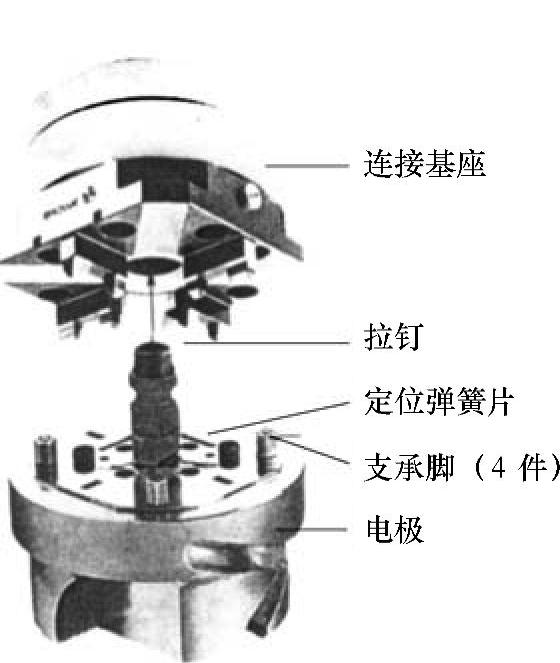

许多形状复杂、尺寸较小的电极无法靠找正来调整它与工作台面的垂直(或平行),一些精度高、表面粗糙度值要求低的孔或型腔需要用多个电极加工。快速更换夹具(又称快换夹头)主要用于电极的精密定位和重复定位,它由一个(或多个)连接基座和多个卡盘等组成,图2.4-26所示为一种高精度快换夹头结构示意图。对于同一生产厂生产的同型号产品,各夹盘与连接基座可以互换装卸并保持一致的精度。

图2.4-26 一种高精度快换夹头示意图

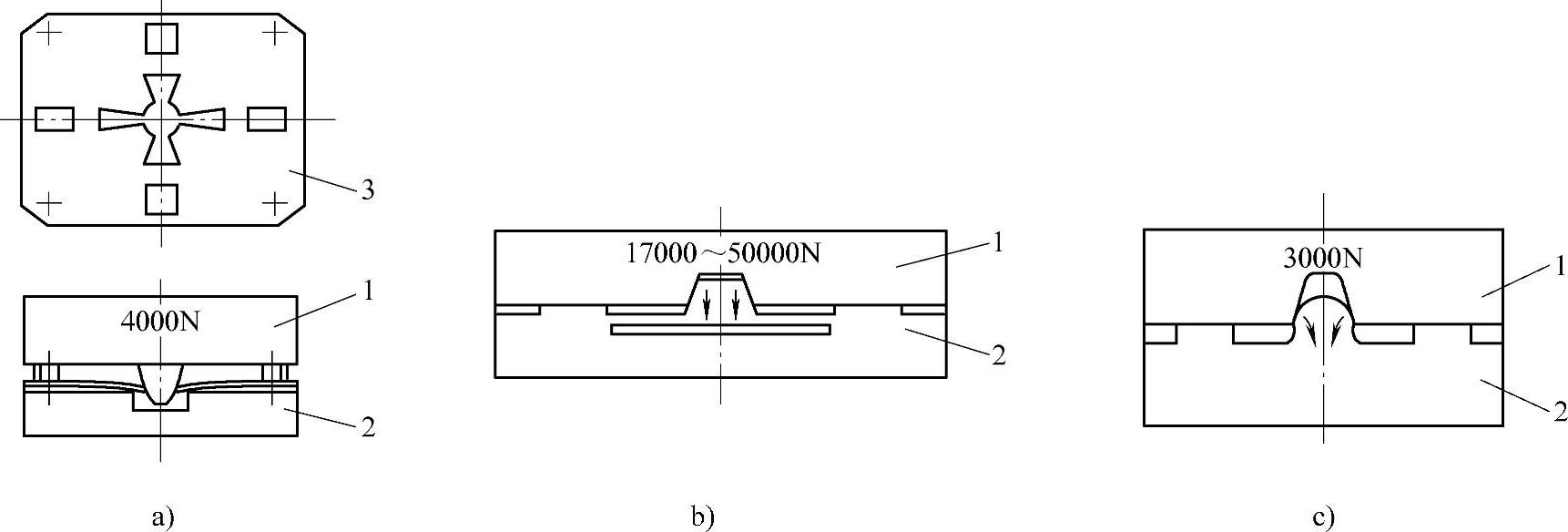

将电极坯料安装在夹盘上(不同夹盘的夹持部位结构、形状和尺寸可相同或不同,使用时依电极柄或电极夹持部位要求而定)并保证连接可靠,将夹盘可靠固定于随行(可以搬动和安装于各种加工电极设备以及检测平台)的连接基座,以随行的连接基座基准面为加工基准,进行车、铣、电火花线切割等电极形状和尺寸加工及检验,然后将夹盘连同电极从随行的连接基座上卸下,再安装到已固定在电极安装板上的连接基座上进行电火花成形加工。此时可将另一个安装有电极坯料的夹盘装在随行的连接基座上进行电极加工。快换夹头的定位部分结构不同,其能够承载电极的质量和承受电极加工时的切削力不同,需要的夹紧力也不同,如图2.4-27所示。夹盘与连接基座可以手动或气动夹紧。当采用手动夹紧时,需用专用力矩扳手。

快速更换夹具在电火花成形加工中的作用和特点如下:

1)定位精度高,安装简洁方便。用可调夹具时,操作者需在线校正电极的垂直度和电极与工件的相对位置。若电极外形规则,可操作但颇费时间;若电极外形较复杂,就要做工装,将电极镶入工装里找正,这样不仅误差增大,还使电极制造成本和复杂性增大。而使用快速更换夹具可简化安装校正过程,提高定位精度和重复定位精度(可控制在2μm左右)。

2)电极可拆卸修整,可实现自动化加工。快速更换夹具的重复定位精度高,加工一段时间后电极可卸下并在机外修整和检测,测定需要的补偿值,通过平动量调整或程序编制,在随后的加工中进行补偿。另外,在自动交换电极的装置中,可将电极连同夹盘放入刀具库,由机械手按指令交换的电极,形成电火花成形加工中心。快速更换夹具不仅节省调整时间,提高电极定位精度,而且是电火花成形加工自动化的基础。

图2.4-27 快换夹头的精密定位部分示意图

a)弹簧片法定位示意图 b)桥式弹性齿法定位示意图 c)四对悬伸弹簧板法定位示意图

1—夹盘 2—连接基座 3—定位簧片

2.4.4.4 C轴和R高速旋转轴

1.C轴

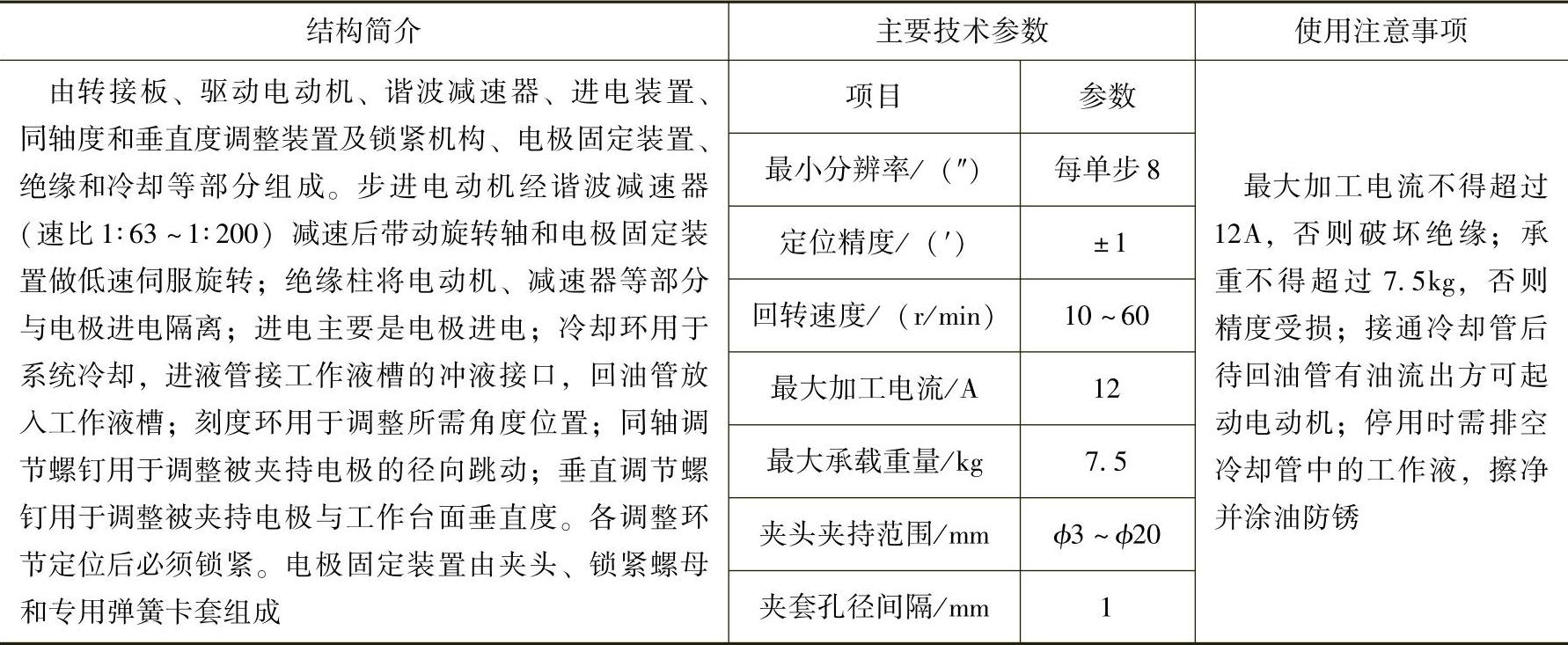

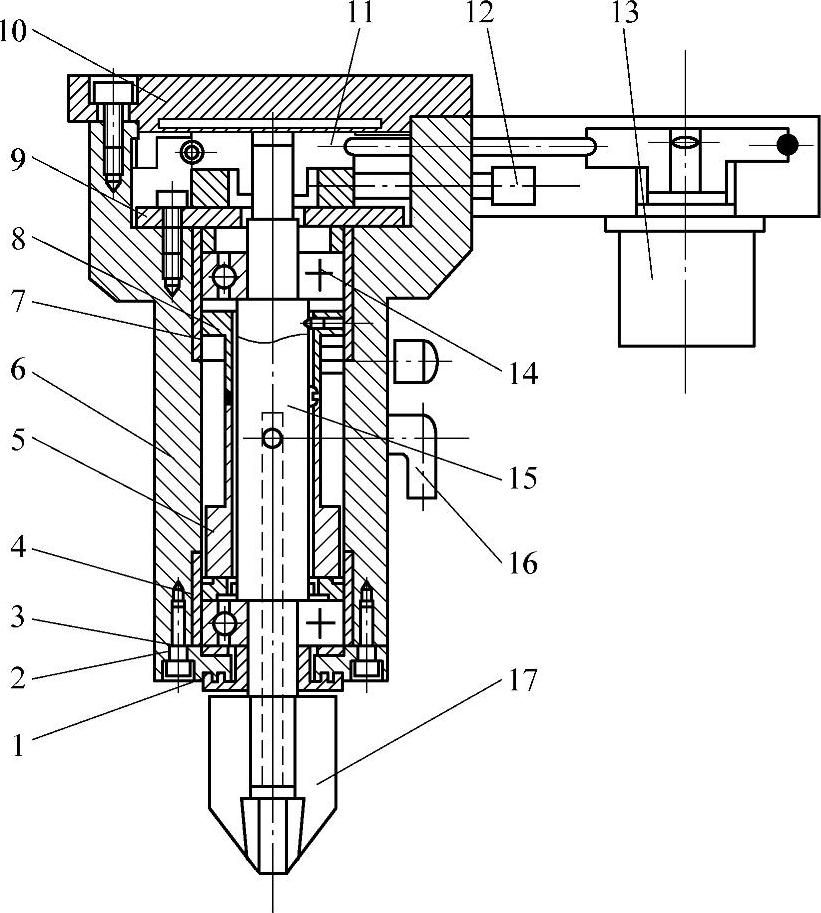

C轴(又称U轴)是精密数控电火花成形机床的专用附件。它由步进电动机驱动、可编程控制,能进行精确的角度定位和旋转伺服加工。C轴与Z轴联动,可加工内、外螺纹,内、外斜齿轮,螺旋曲线等零件;C轴与X、Y轴联动,可加工齿条、滚筒花纹模等零件。数控电火花成形加工机床配C轴专用附件,可方便地实现四轴三联动,扩大其使用范围。C轴的结构简介与主要技术参数见表2.4-22。其结构简图如图2.4-28所示。

表2.4-22 C轴的结构简介与主要技术参数表

2.R轴(https://www.xing528.com)

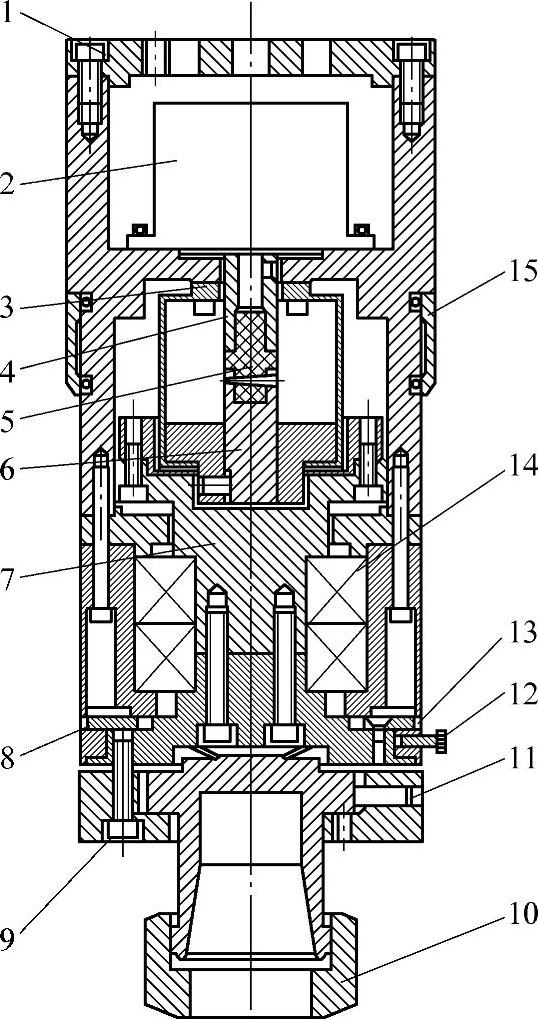

R高速旋转轴(简称R轴)是精密数控电火花成形机床的专用附件。图2.4-29所示为R轴机械装置结构示意图,它由可调速直流伺服电动机控制转速,通过带轮减速,转速在0~1500r/min内无级可调。它能使电极高速旋转,主要用于轮廓加工、小孔和小孔电极的反拷贝和修整加工等。其使用注意事项同C轴,主要技术参数见表2.4-23。

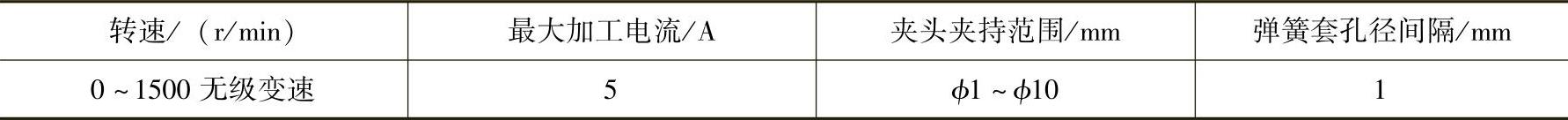

表2.4-23 R轴主要技术参数表

图2.4-28 C轴结构示意图

1—转接板 2—步进电动机 3—谐波减速器 4—联轴器套 5—绝缘柱 6—连接轴 7—旋转轴 8—进电装置 9—垂直调节螺钉 10—电极固定装置(夹头,锁紧螺母) 11—同轴调节螺钉 12—刻度环锁紧螺钉 13—刻度环 14—陶瓷轴承 15—冷却环

图2.4-29 R轴机械装置结构示意图

1—密封套 2—下端盖 3—上下绝缘垫 4—下绝缘套 5—调整套 6—腔体 7—上绝缘套 8—进电装置(铜套及碳刷) 9—锁紧端盖 10—转接板 11—带减速机构 12—锁紧手柄 13—伺服电动机 14—轴承 15—旋转主轴 16—冲液油嘴 17—钻夹头

2.4.4.5 旋转工作台

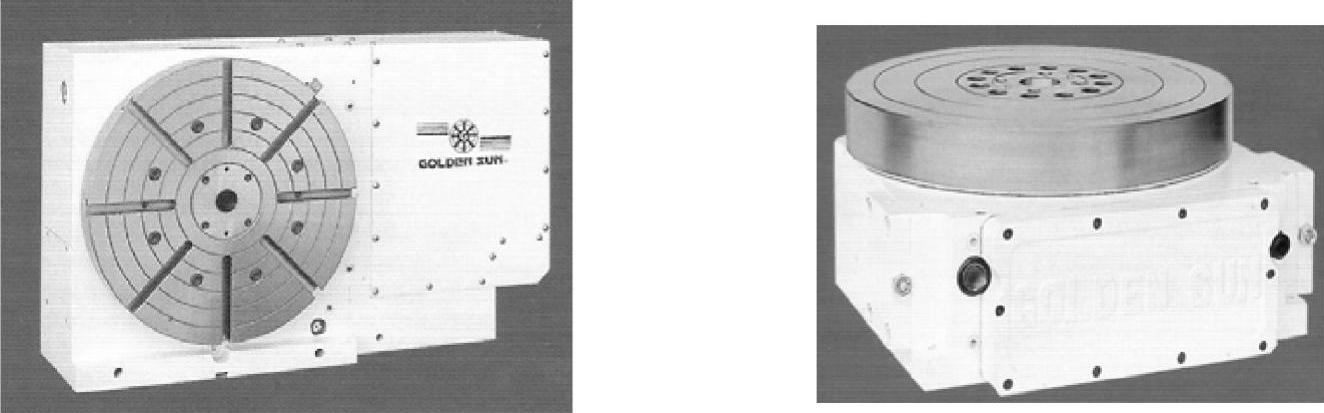

旋转工作台主要用于旋转或分度旋转类工件的电火花成形加工,例如轮胎模具,航空发动机的蜂窝密封环、弹性环等零件需要工件旋转加工。一些专用电火花成形机床,如HFDZ—70和HFDZ—100型航空发动机蜗轮组件电火花机床,ZT—006数控轮胎模电火花加工专用设备等将旋转或数控分度旋转工作台设计成机床工作台,但大多数电火花成形机床将旋转工作台作为机床的可选附件。旋转工作台有立式、卧式及可倾角式等之分,当旋转工作台具有伺服驱动工件旋转或分度旋转功能时,称之为A轴或B轴,旋转轴线平行于X轴的称为A轴,平行于Y轴的称为B轴。旋转工作台的分度功能有机械、数显和数控分度等形式。当机床配备数控伺服旋转工作台时,称其具备B轴加工功能。目前国内还没有厂家生产专用于电火花成形机床的旋转工作台附件产品,多数场合只能借用其他机械加工设备的配套产品,使用时要防止旋转工作台内电动机、电器件和精密传动部分进入工作液。图2.4-30所示为立、卧两种形式数控分度旋转工作台的外形图,其分度精度≤±5″。

2.4.4.6 精密平口钳和磁力吸盘

一些工件无法或不方便用压板、螺钉等紧固工件夹具装夹(如压紧部位影响工件找正等),此时需借助精密平口钳或磁力吸盘。如果工件的侧面是定位基准,用精密平口钳优势较大。使用时,找正钳口的定位面使其与工作台X或Y向平行(制作精密平口钳时已保证钳口的定位面与底面垂直)后将精密平口钳夹紧于工作台上。装夹工件时,只要用钳口的夹紧面将工件的基准面与钳口的定位面密合并挤紧即可。如果工件的底面是定位基准,用磁力吸盘更好。将磁力吸盘固定在工作台上,将工件放在磁力吸盘上,找正工件使其侧面基准与工作台X或Y向平行,然后通磁吸紧工件。由于电火花加工的宏观作用力不大,磁力夹紧是一种可靠方法,但工件必须导磁性好,否则还需要借助其他夹具。应选择手动通、断磁型(因电动通、断磁型的电路部分长时间浸泡在工作液内会被侵蚀)磁力吸盘。用精密平口钳或磁力吸盘装夹工件,钳口或吸盘表面一定要清理干净,否则不仅影响工件的位置精度,而且会引起接触表面之间放电腐蚀,损坏精密平口钳或磁力吸盘。

图2.4-30 立、卧两种形式数控分度旋转工作台外形图

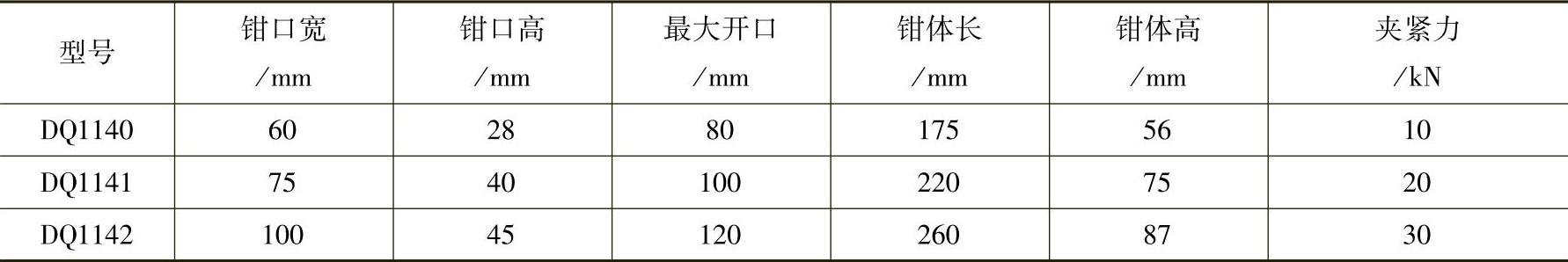

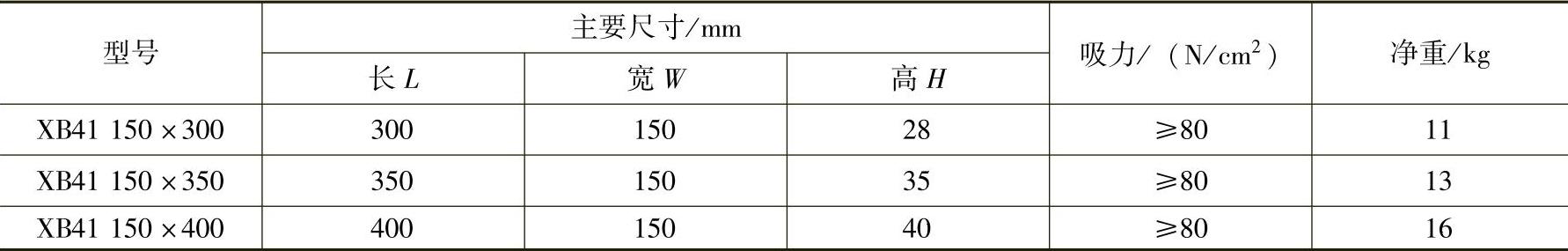

常用的精密平口钳种类较多,图2.4-31所示为一种不锈钢精密平口钳外形图,其规格尺寸见表2.4-24。常用手动通、断磁的磁力吸盘,分为超薄型、强力型、单倾或双倾型、密集型等多种类型,形状有圆形、矩形等。图2.4-32所示为一种超薄型磁力吸盘的外形图。表2.4-25所示为一种手动通、断磁力的磁力吸盘规格尺寸。

图2.4-31 一种不锈钢精密平口钳外形图

图2.4-32 一种超薄型磁力吸盘的外形图

表2.4-24 一种不锈钢精密平口钳规格尺寸

表2.4-25 一种手动通断磁力的矩形磁力吸盘规格尺寸

2.4.4.7 自动灭火装置

电火花成形加工使用可燃性工作液,有火灾的危险性存在,所以加工时电极与工件之间的放电区域一定要浸没在工作液内(隔断空气),并且机床上(或附近)必须配备灭火器(装置),若使用自动化程度高的电火花成形机床并允许短暂无人看守时,机床必须配备自动灭火装置。全国特种加工机床标准化委员会制订的行业标准JB 10143—1999《电火花成形机用自动灭火器 技术条件》,对自动灭火装置应具备的功能和主要部件性能给出明确规定,现总结如下:

1)灭火器应具备下列基本功能:当机床工作液起火时,能直接收到由感温火灾探测器(能迅速感受火灾发生时产生的温升并在温度达到预定值时输出信号)发出的信号,并自动打开储液瓶(储存灭火药剂的钢瓶),向起火点喷射灭火剂,将火扑灭。同时,应能发出切断机床总电源的信号及报警信号。

2)灭火器应有“检查按钮”,能随时方便地检查其电路的通断和报警功能的可靠性。检查时,报警器应报警,但储液瓶不得启动。

3)在交流电网供电电压波动幅度不超过额定电压的-15%或+10%,频率偏差不超过标准频率的±1%时,灭火器应能正常工作。

4)灭火器还应具备手动灭火功能。

5)灭火器使用的感温火灾探测器的响应时间及其性能指标应符合GB 4716—2005的规定;其储液瓶的性能指标符合GB 5099—1994或GB 5100—1994的规定;其电器装置应符合GB/T5226.1—2008的规定。

6)灭火器外表面平整、光滑,涂层无剥落及起泡现象,无明显划痕、裂痕、毛刺等机械损伤;其紧固件可靠紧固,紧固部分无松动现象;其控制及执行机构的动作应灵活、可靠。

7)灭火器应经受电瞬变、恒定湿热、振动(正弦)、抗干扰及电压波动实验,实验后满足以上技术要求。

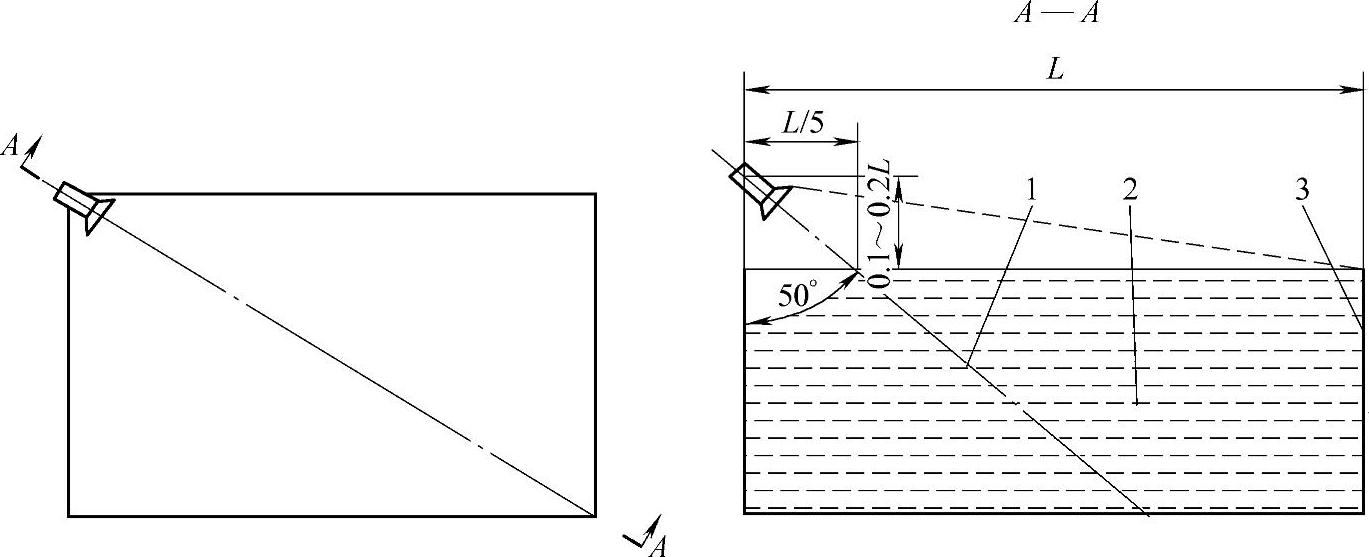

8)灭火器应按电火花成形机工作液槽的面积确定需配备的储液瓶容量;其应固定在机床上;灭火器喷嘴的安装参考图2.4-33进行;其感温火灾探测器应尽量靠近放电部位。

图2.4-33 灭火器喷嘴的安装参考图

1—中轴线 2—工作液 3—工作液槽

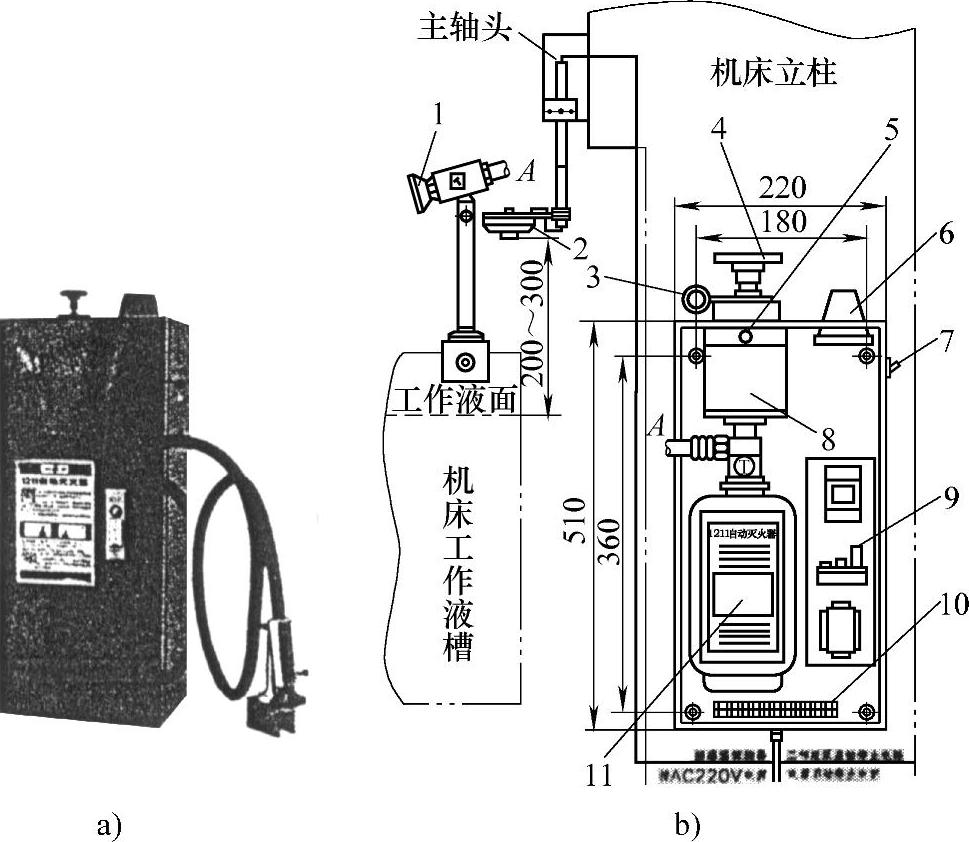

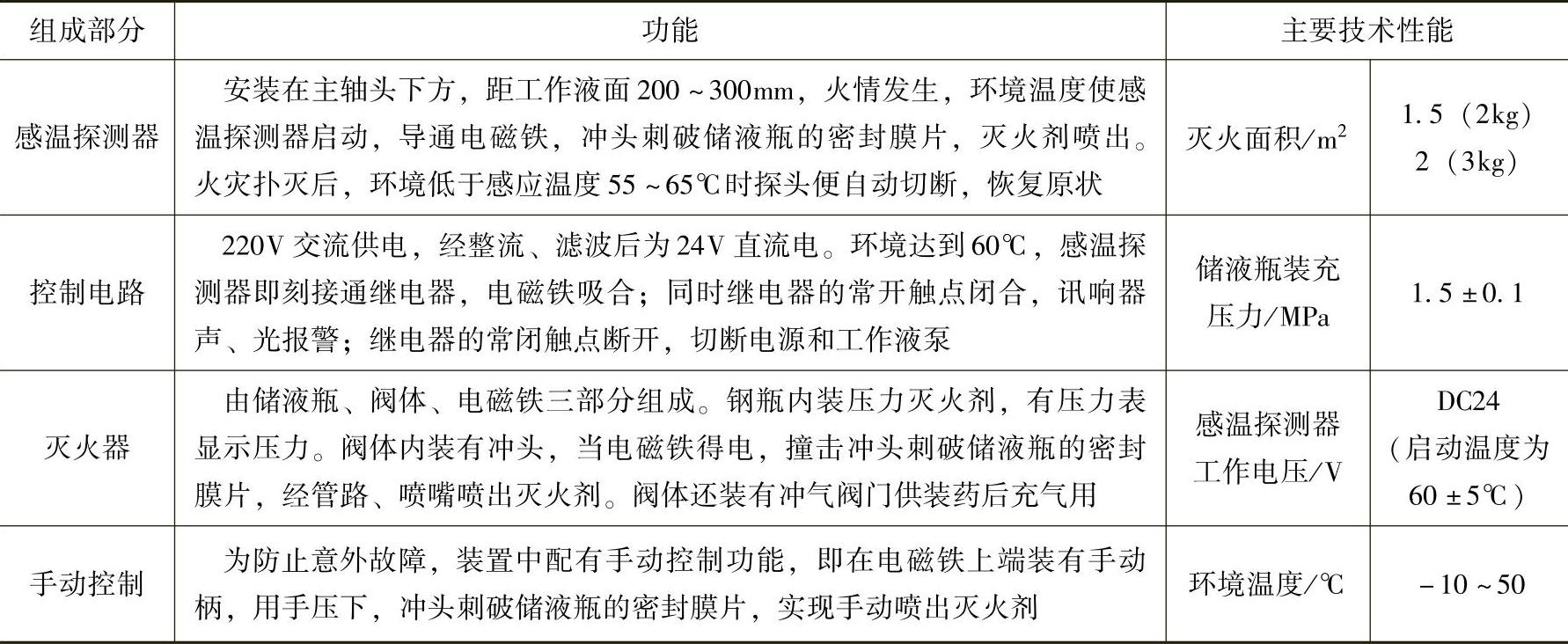

用于电火花成形机床的自动灭火装置品种较多,ZY2—A型自动灭火装置是其中一种符合行业标准的产品,它由感温探测器、控制电路和灭火器三部分组成。当出现火灾时,可立刻切断电源,喷出灭火剂,同时声、光报警。其结构示意、安装位置和外形如图2.4-34所示。其各部分功能及主要技术性能见表2.4-26。

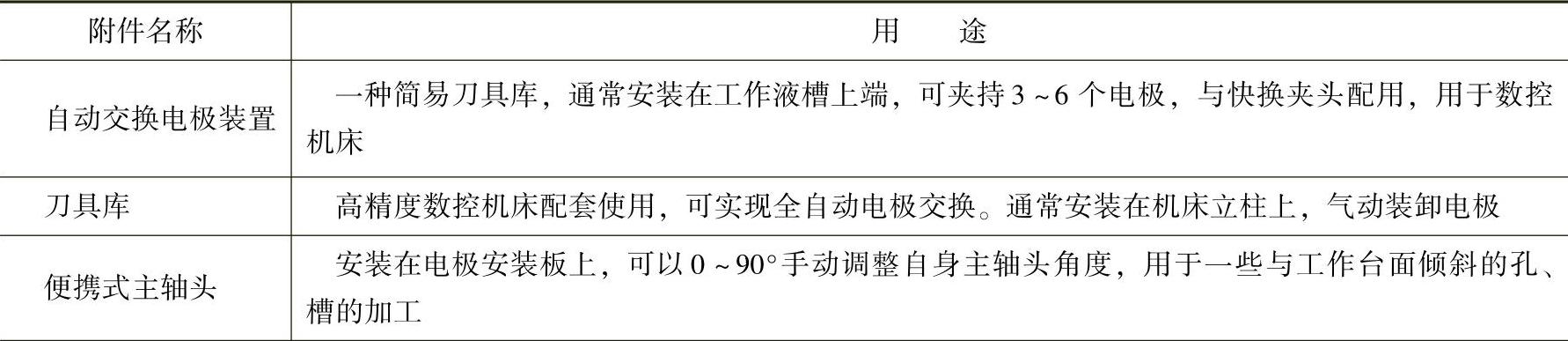

2.4.4.8 其他专用附件

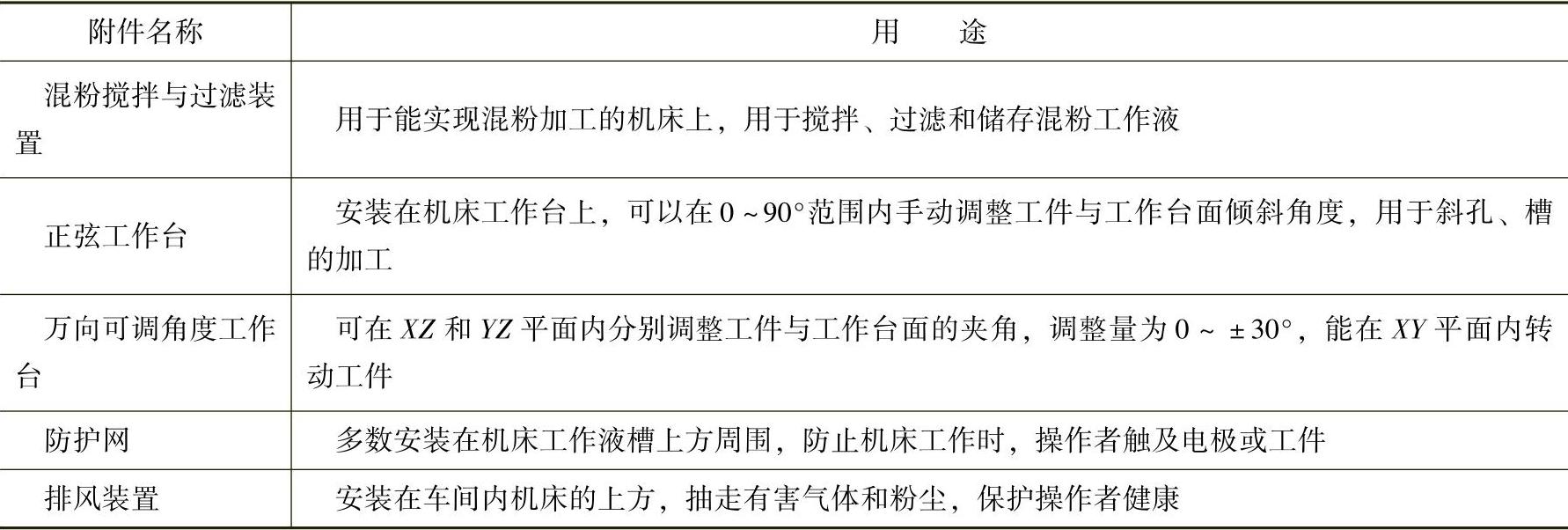

电火花成形机床的专用附件品种很多:有增加机床功能和自动化程度的附件;有满足电极或工件装夹需要,提高装夹效率和定位精度的附件;有进一步保护设备和人身安全的附件。应根据机床使用条件和加工工件要求进行选择。随着数控技术发展,数控电火花成形机床具备的功能正在逐步扩展。除上述应用较普遍的专用附件外,表2.4-27列出了一些电火花成形机床可使用的专用附件,供机床制造与使用者参考。

图2.4-34 一种自动灭火装置结构示意、安装位置图

1—喷嘴 2—感温探测器 3—手动保险销 4—手动柄 5—运输锁紧螺钉 6—讯响器 7—检查按钮 8—阀体(内装电磁铁) 9—控制电路 10—接线端子 11—钢瓶

表2.4-26 ZY2—A型自动灭火装置各部分功能及主要技术性能

表2.4-27 部分电火花成形机床专用附件

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。