2.1.3.1 影响加工速度的主要因素

1.加工速度的定义

电火花成形加工的加工速度,是指在一定规准下,单位时间t内从工件上蚀除加工下来的金属体积V或质量m,也称为加工生产率。一般采用体积加工速度vw,即

式中,vw是体积加工速度(mm3/min);V是蚀除金属的体积(mm3);t是加工时间(min)。

为了测量方便,有时也采用质量加工速度vm,即

式中,vm是质量加工速度(g/min);m是蚀除金属的质量(g);t是加工时间(min)。

体积加工速度与质量加工速度可以互相换算,换算式为

式中,ρ为工件材料的密度(g/cm3),如钢的密度为7.8g/cm3。

2.影响加工速度的主要因素

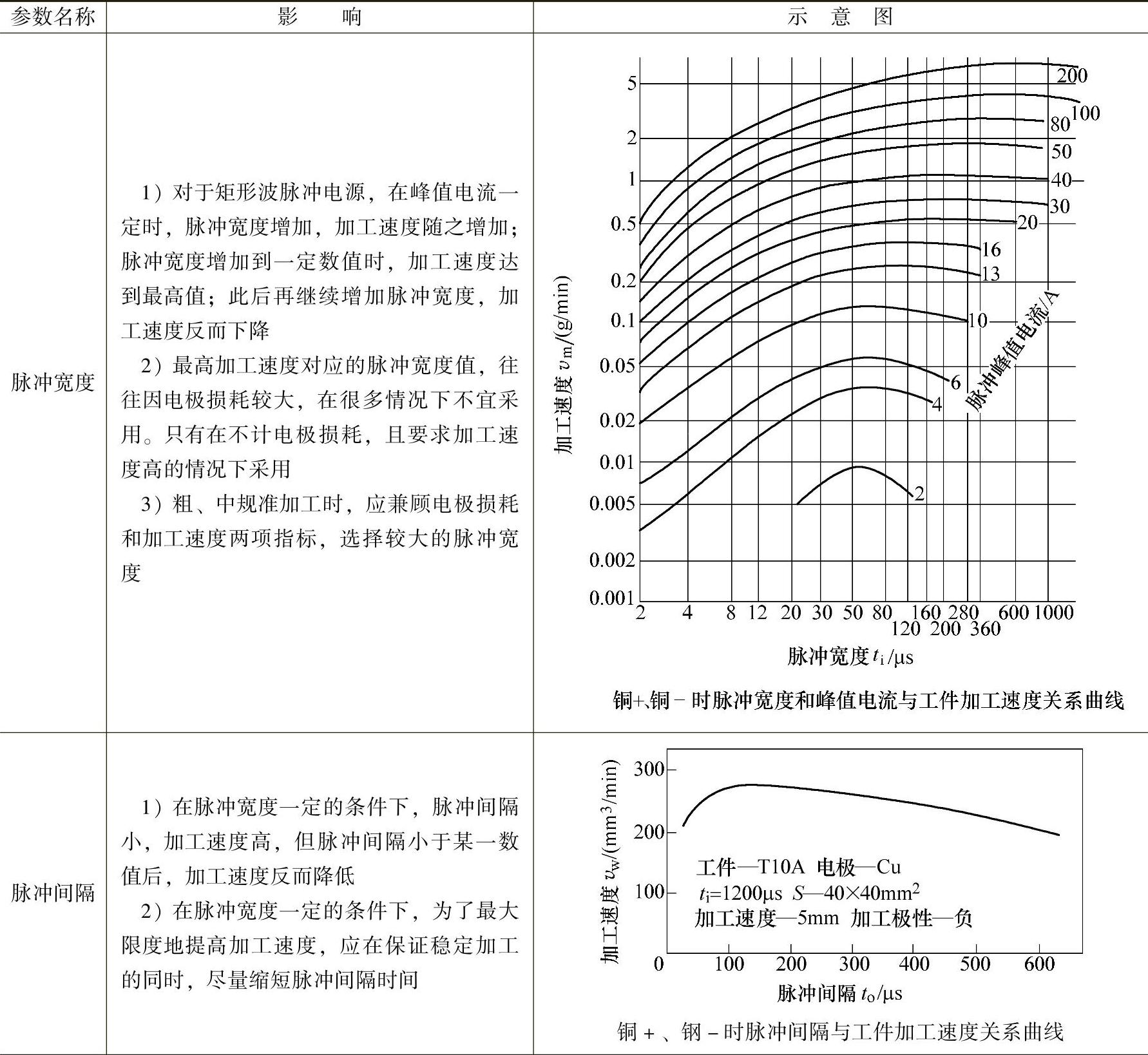

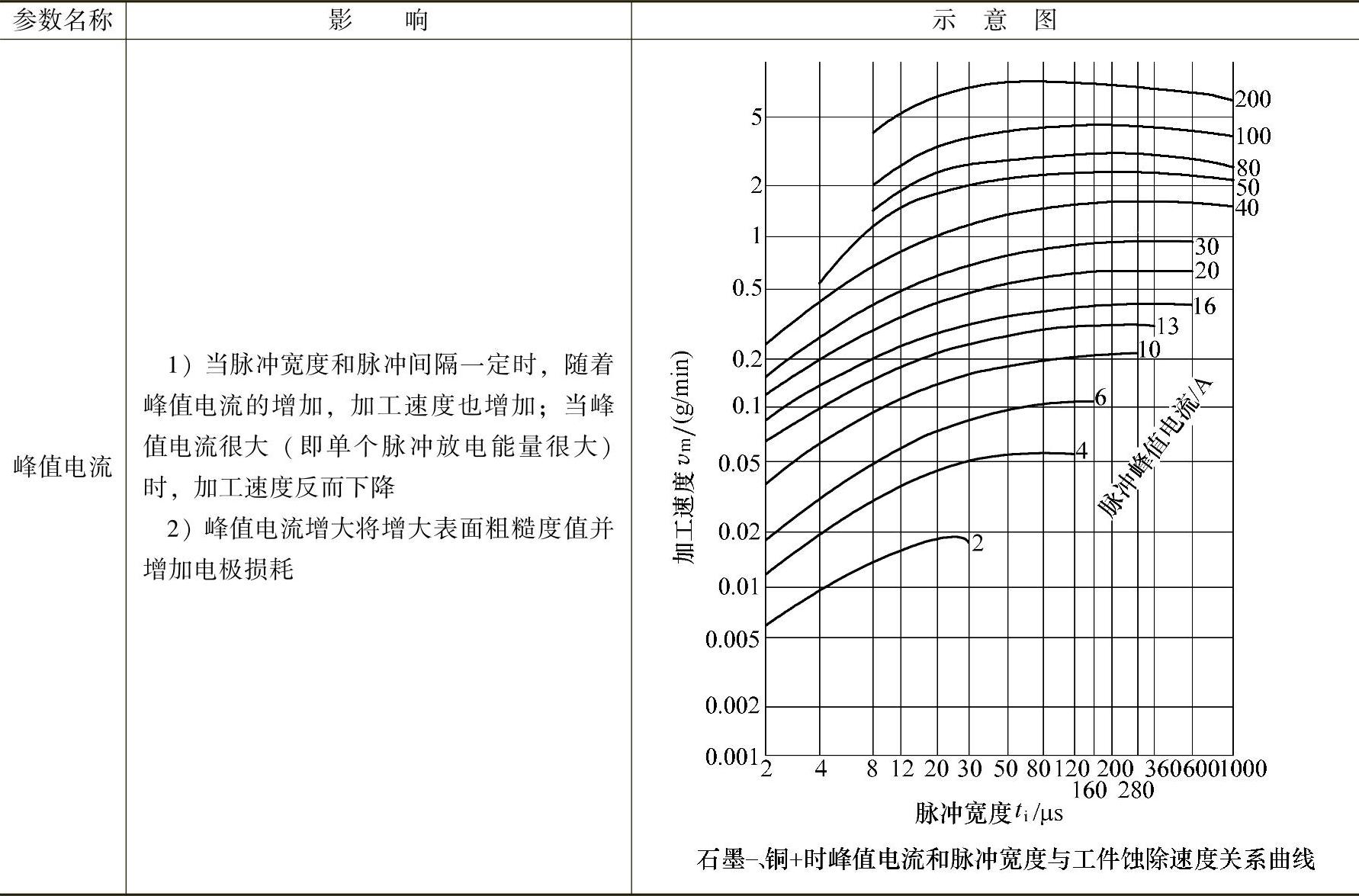

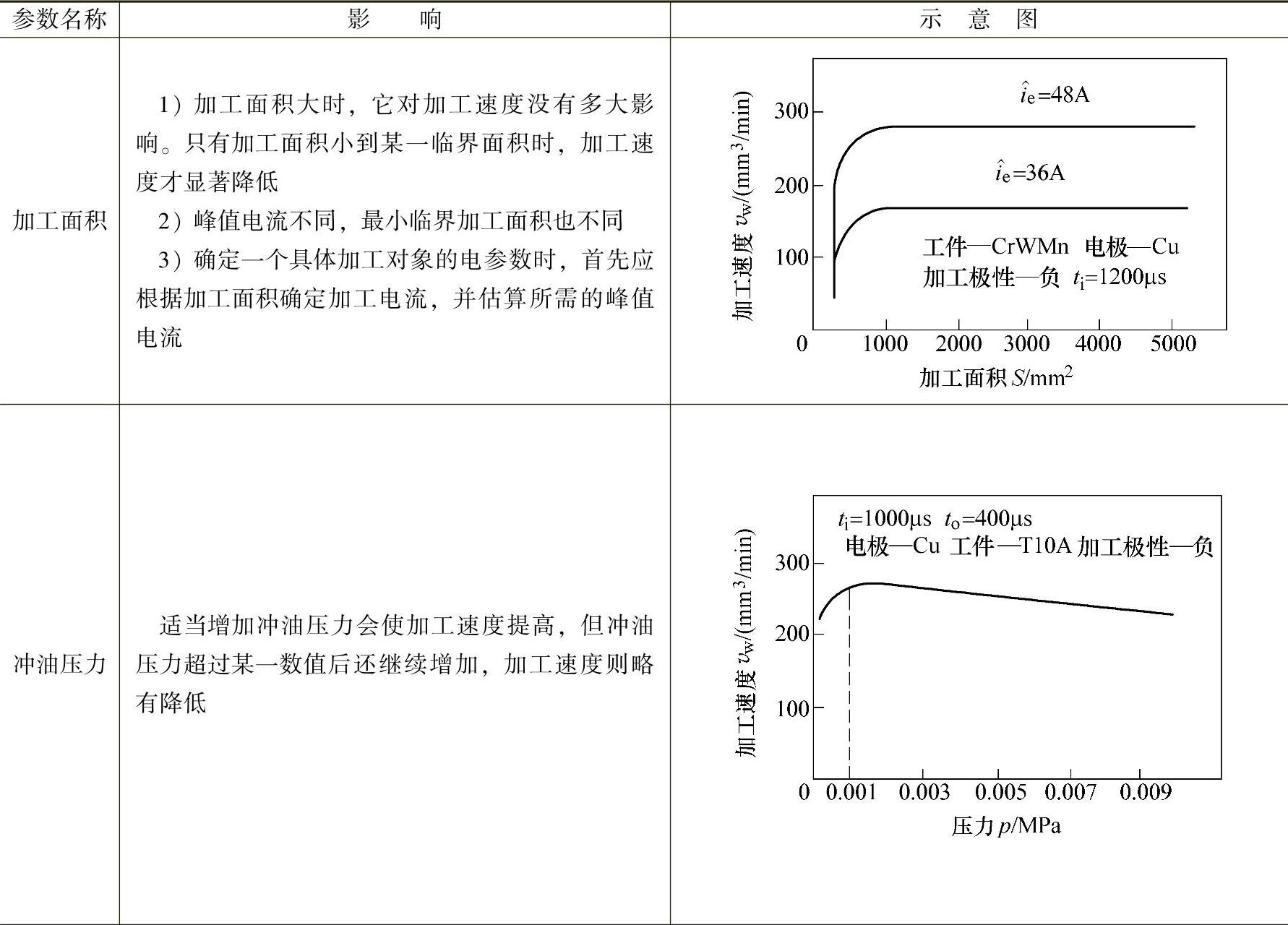

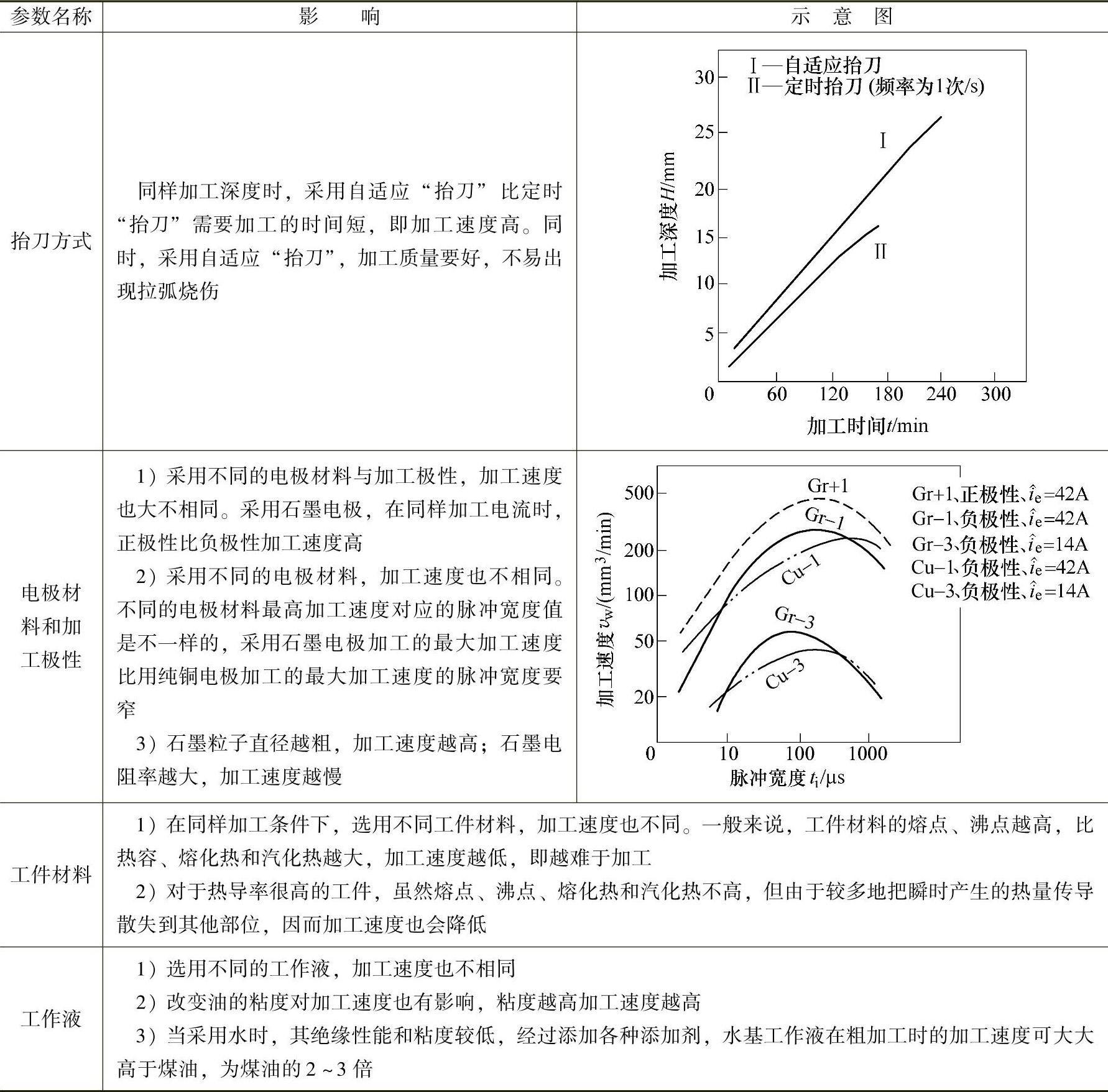

各电参数和非电参数对加工速度的影响见表2.1-10和表2.1-11。

2.1.3.2 影响电极损耗的主要因素

1.绝对损耗和相对损耗

绝对损耗vE是单位时间内电极的损耗量,又分为体积损耗vEw(mm3/min)、质量损耗vEm(g/min)及长度损耗vEL(mm/min)三种表示方法。即

表2.1 - 10 电参数对加工速度的影响

(续)

表2.1 - 11 非电参数对加工速度的影响

(续)

式中,V是电极在时间t内损耗的体积(mm3);m是电极在时间t内损耗的质量(g);L是电极在时间t内损耗的长度(mm)。

相对损耗θ是电极的绝对损耗和工件加工速度的百分比,并以此来综合衡量电极的耐损耗程度和加工性能,相应地也分为体积相对损耗θw、质量相对损耗θm和在等截面电火花穿孔时的长度相对损耗θL。

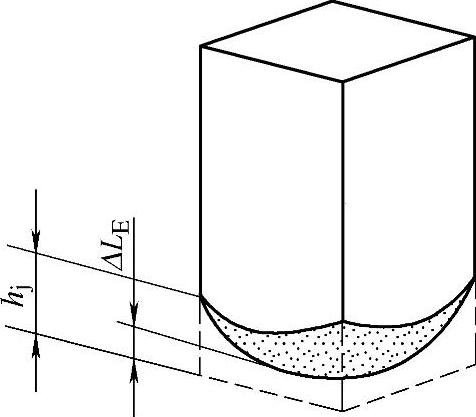

式中,h是工件加工深度(mm);ΔLE是电极的端面损耗长度(mm)。

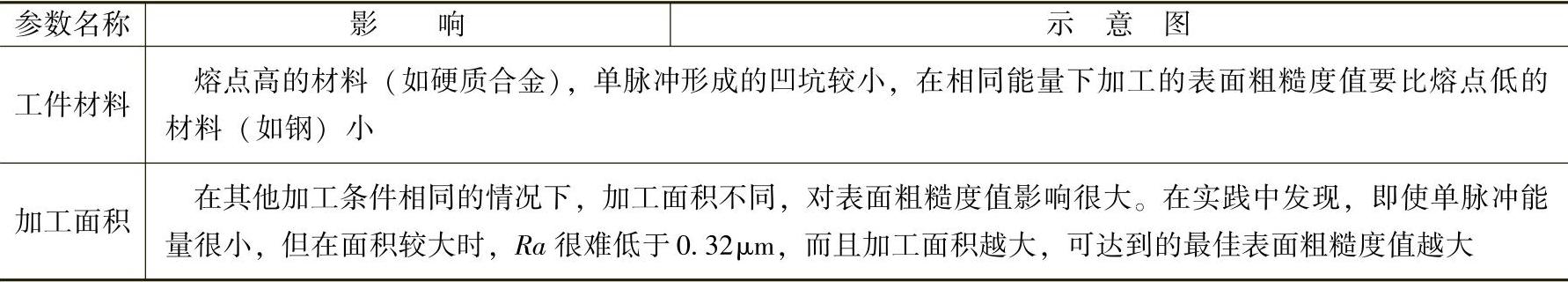

长度相对损耗还分为端面相对损耗θL和角部相对损耗θj,端面相对损耗θL表示方法见式(2.1-17),角部相对损耗θj的表示方法见式(2.1-18)。电极损耗长度说明如图2.1-5所示。

2.电参数和非电参数对电极损耗的影响

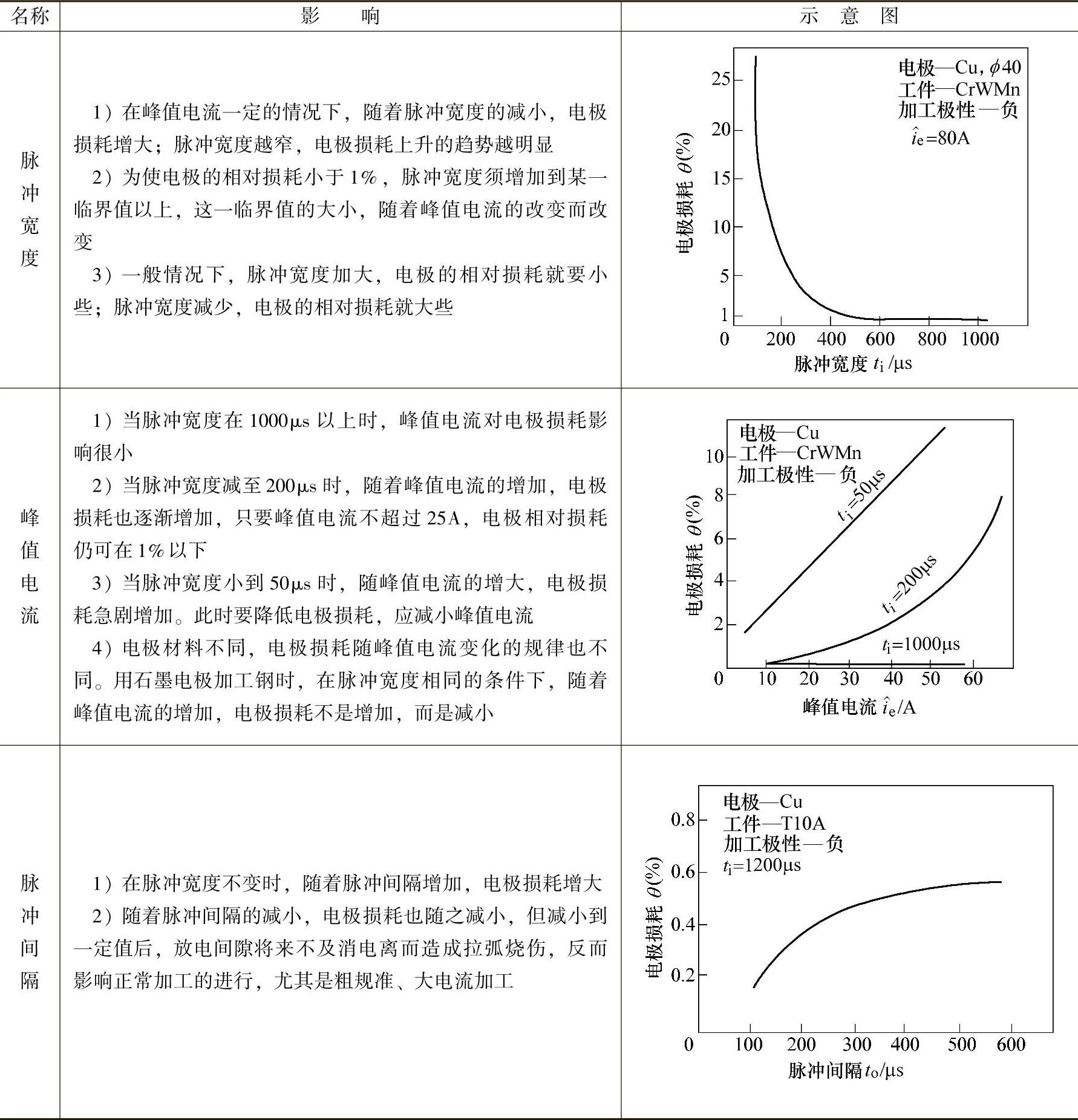

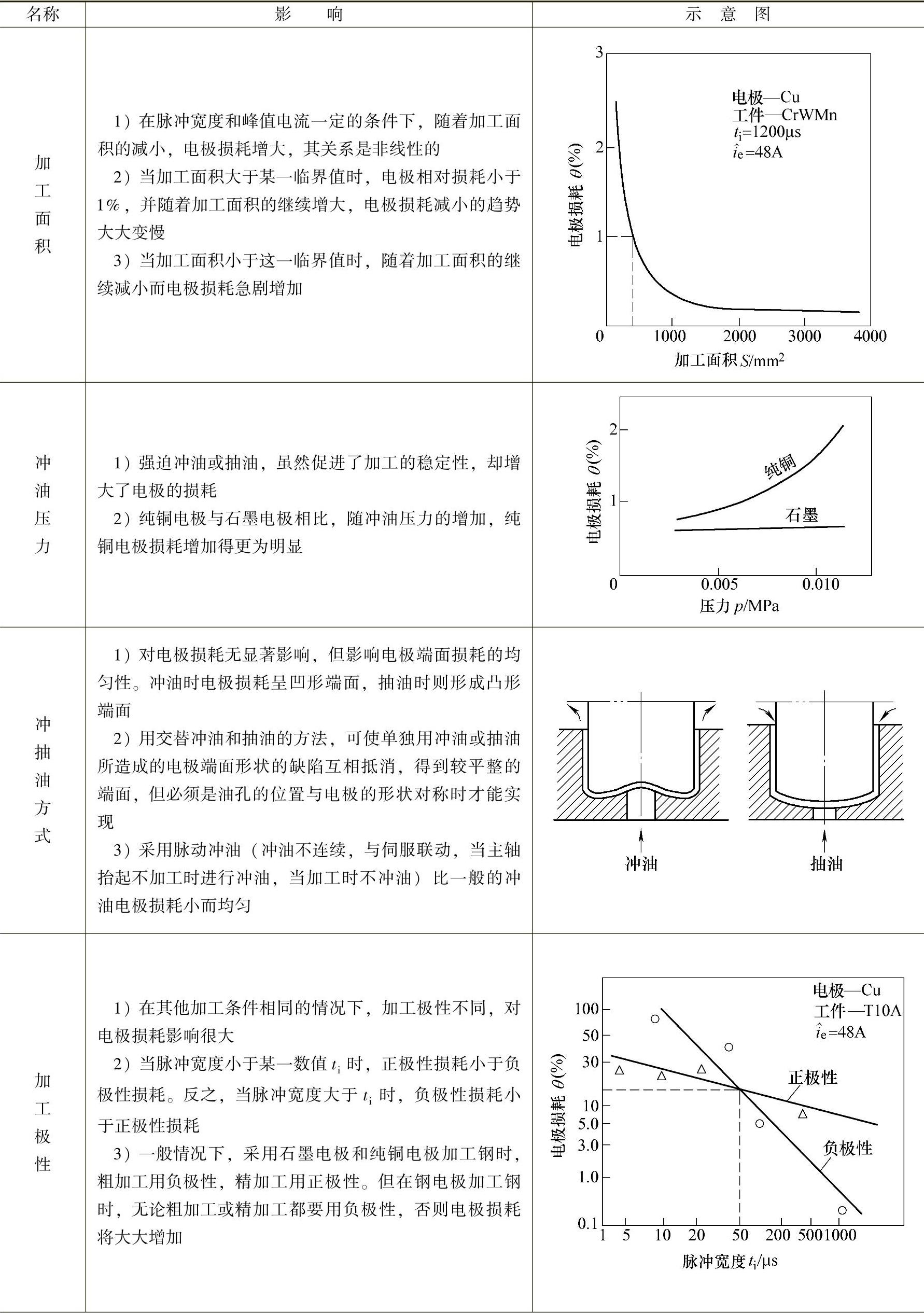

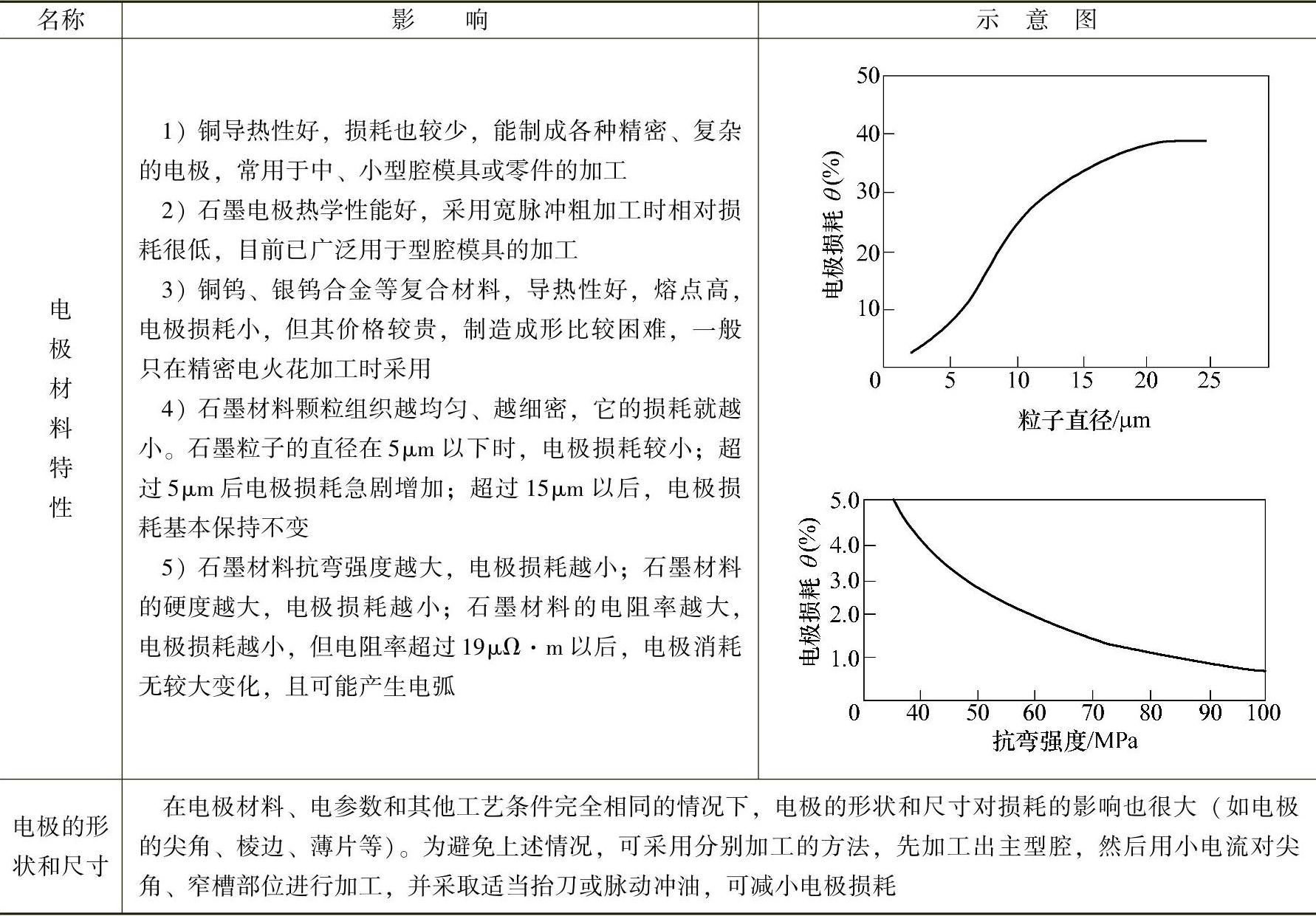

对电极损耗有影响的电参数包括脉冲宽度、峰值电流和脉冲间隔;非电参数则包括加工面积,冲、抽油方式,加工极性,电极材料,以及电极形状和尺寸等。

各电参数对电极损耗的影响见表2.1-12,各非电参数对电极损耗的影响见表2.1-13。

图2.1-5 电极损耗长度说明图

hj—角部损耗长度 ΔLE—端面损耗长度

表2.1 - 12 电参数对电极损耗的影响

表2.1 - 13 非电参数对电极损耗的影响

(续)

2.1.3.3 影响表面粗糙度的主要因素

1.表面粗糙度对照表

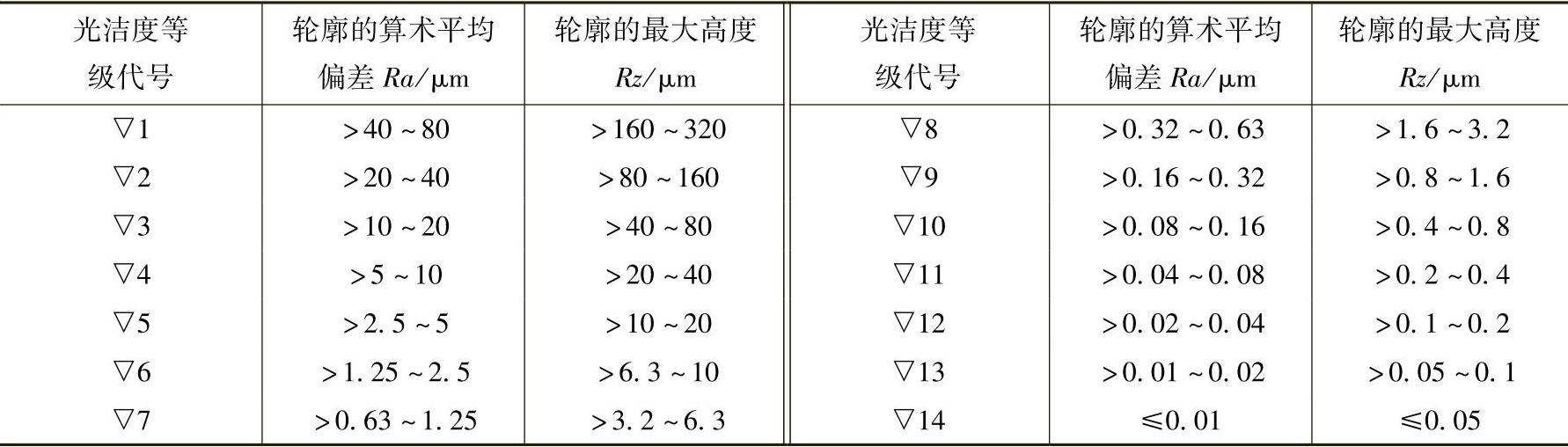

表2.1-14所示为旧国标表面光洁度等级与新国标轮廓的算术平均偏差Ra和轮廓的最大高度Rz的对照。

表2.1-14 表面光洁度等级与Ra和Rz的对照

2.影响表面粗糙度的主要因素

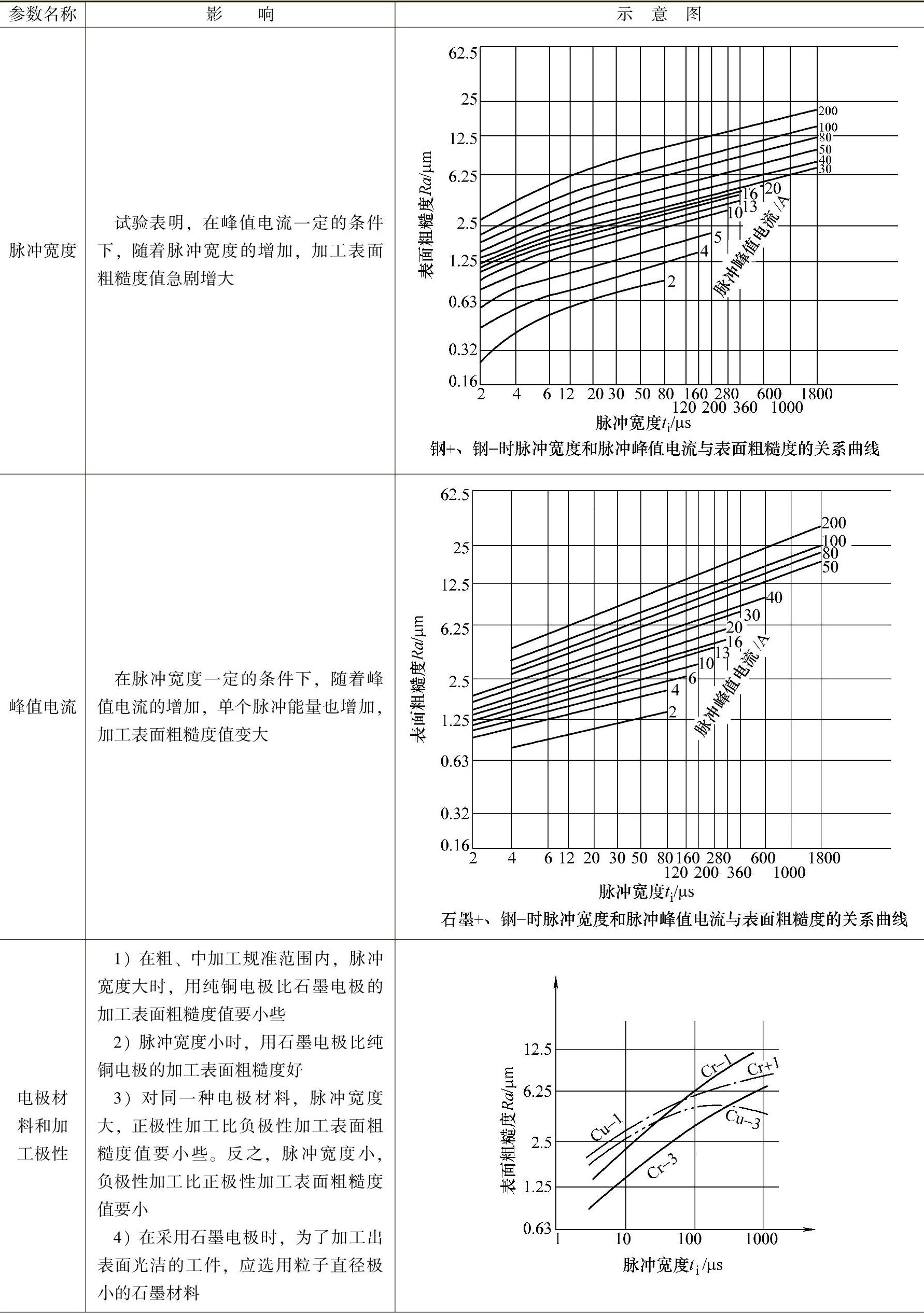

各参数对表面粗糙度的影响见表2.1-15。

2.1.3.4 影响加工精度的主要因素

1.加工精度

加工精度是指加工后的工件尺寸和图样尺寸要求相符合的程度。两者不相符合的程度通常是用误差大小来衡量。

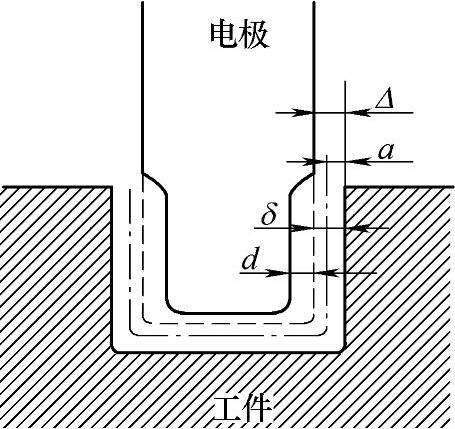

加工精度主要体现为加工间隙Δ、加工斜度tanα或斜度角α、楞角倒圆半径R等。

表2.1 - 15 各参数对表面粗糙度的影响

(续)

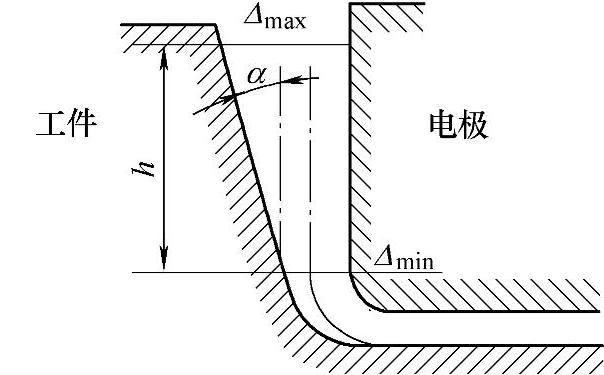

如图2.1-6所示,加工间隙Δ可表示为

Δ=δ+a+d (2.1-19)(https://www.xing528.com)

式中,δ是单边起始放电间隙;a是单边放电蚀除量;d是电极单边损耗量。

加工斜度tanα是工件上口的最大加工尺寸Δmax和工件下口的最小加工尺寸Δmin之差除以测量面之间的距离h所得的商,如图2.1-7所示。可用式(2.1-20)表示:

或用斜度角α表示:

楞角倒圆半径R是表示电火花加工出现的尖角程度。这对有尖角、楞边要求的工件是很重要的一项指标。

图2.1-6 加工间隙说明图

图2.1-7 加工斜度说明图

2.影响加工精度的主要因素

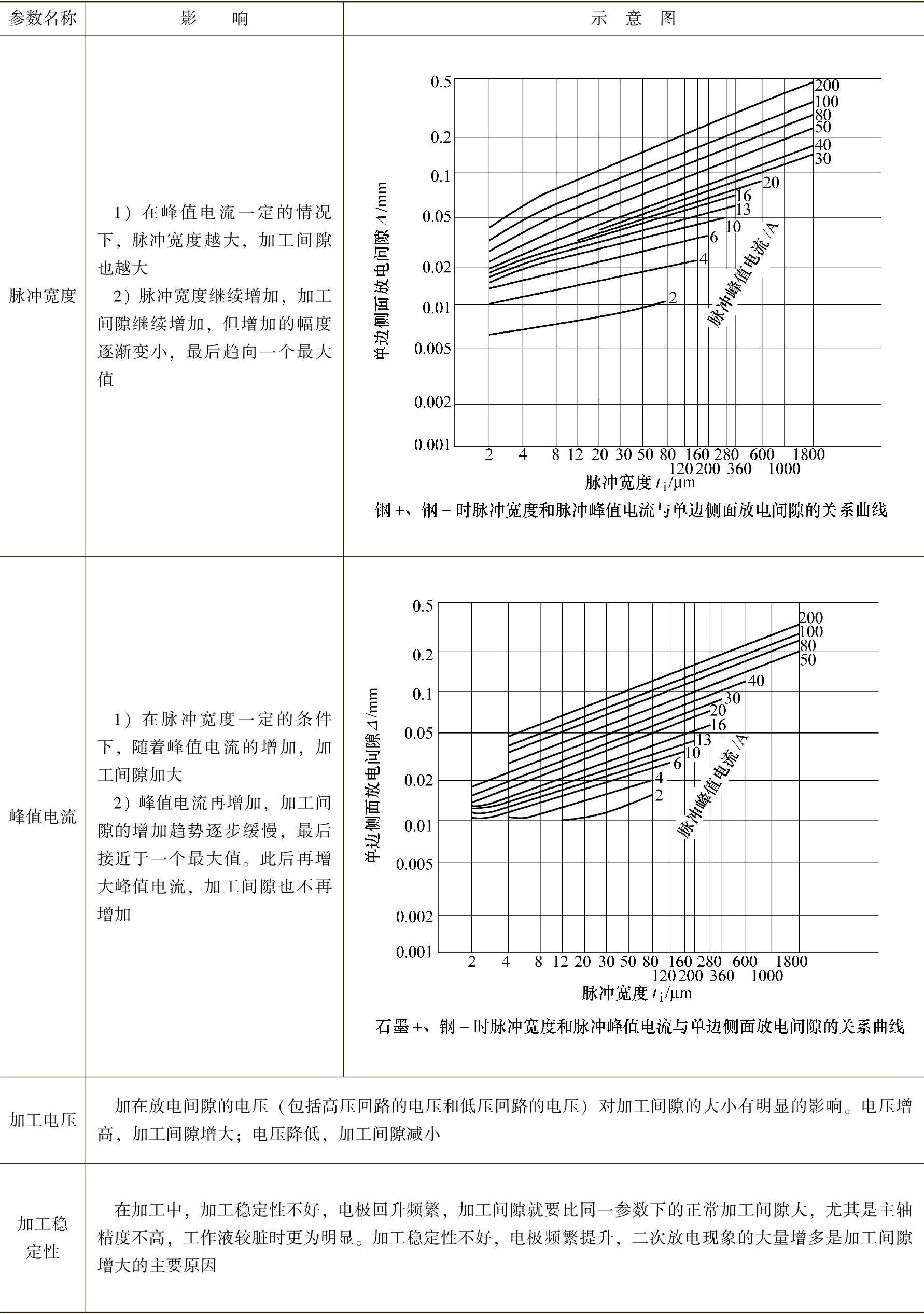

(1)加工间隙(侧面)的影响因素 影响加工间隙(侧面间隙)的主要因素见表2.1-16。

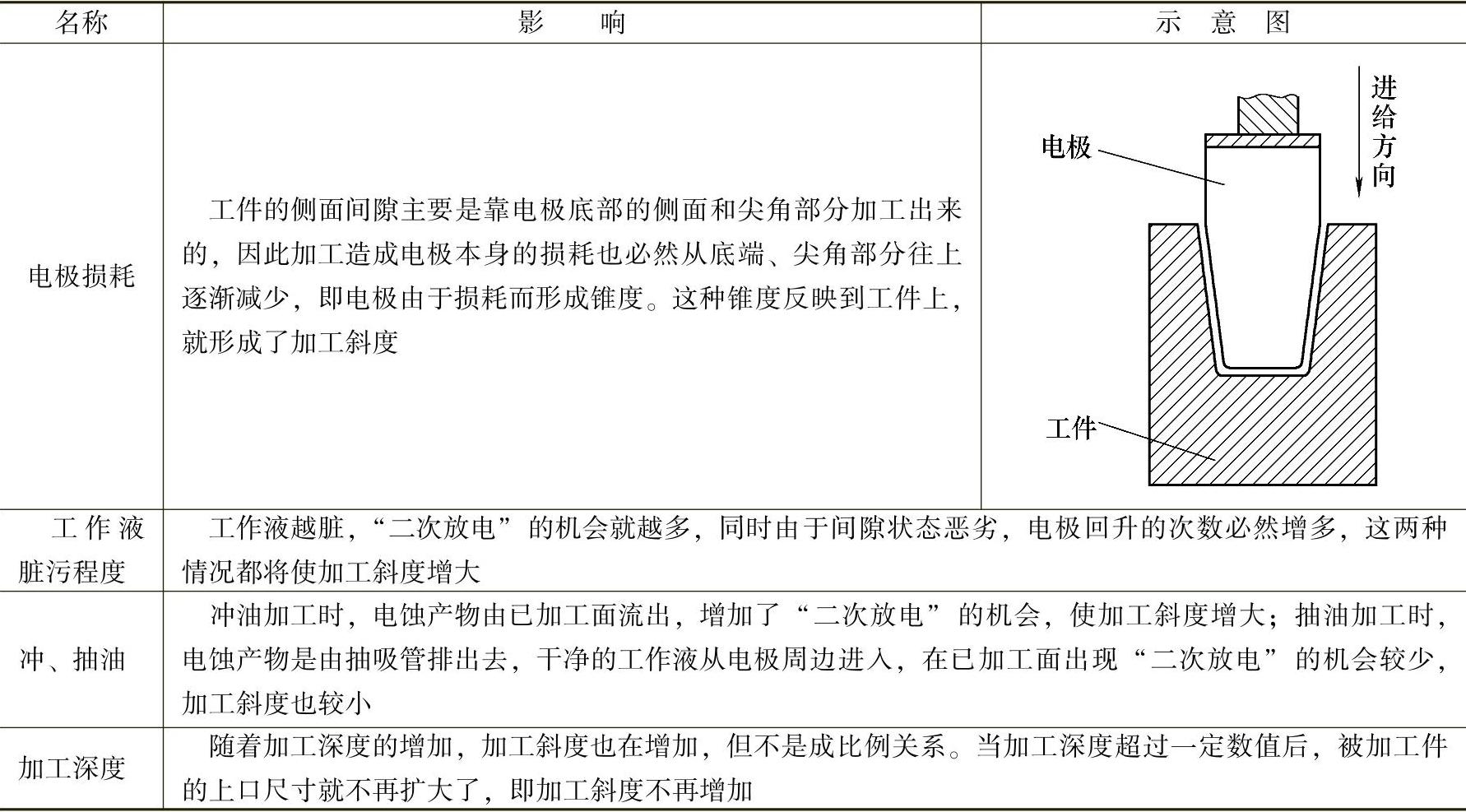

(2)加工斜度的影响因素 在加工中,不论型孔还是型腔,侧壁都有斜度。形成斜度的原因,除电极侧壁本身在技术要求或制造中原来就有斜度外,一般都是由电极的损耗不均匀,以及二次放电等因素造成的。影响加工斜度的因素见表2.1-17。

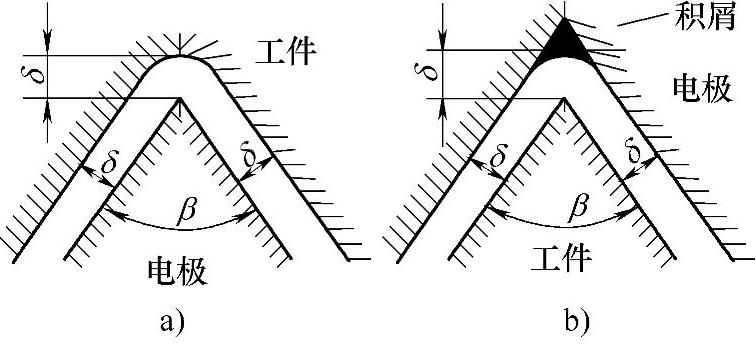

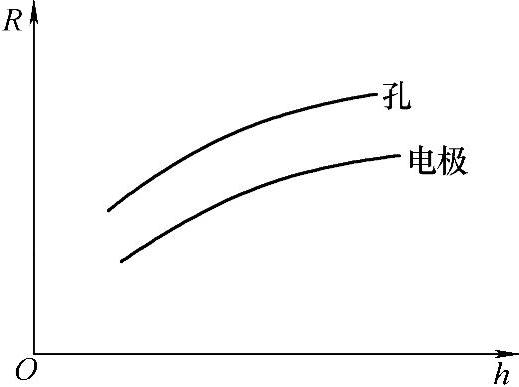

(3)楞角倒圆 电极尖角和楞边的损耗比端面和侧面的损耗严重,所以随着电极楞角的损耗导致楞角倒圆,加工出的工件不可能得到清楞。随着加工深度的增加,电极楞角倒圆的半径增大,但超过一定加工深度,其增大的趋势逐渐缓慢,最后停留在某一最大值上,如图2.1-8所示。

楞角倒圆的原因除电极的损耗外,还有放电间隙的等距离性。凸尖楞电极由于尖角放电的等距离性,必然使工件产生圆角如图2.1-9a所示。凹尖楞电极的尖点根本不起放电作用,但由于积屑也会使工件凸楞倒圆如图2.1-9b所示,因此即使电极完全没有损耗,由于间隙放电的等距离性仍然不可能得到完全的清楞。楞角倒圆半径还随着尖角角度β的减小而减小。

表2.1 - 16 各参数对侧面间隙的影响

表2.1 - 17 各参数对加工斜度的影响

2.1.3.5 电火花加工后的表面层状态

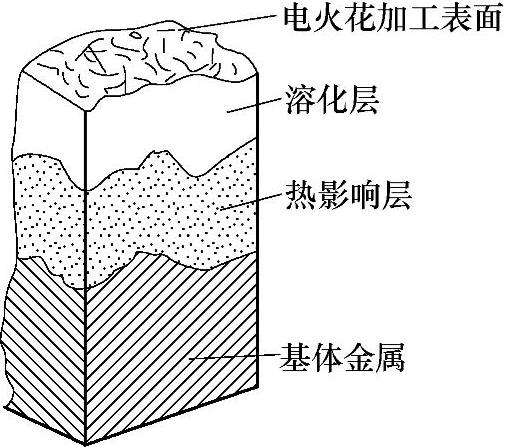

1.表面变化层

金属在电火花加工后,表面层的化学成分和组织结构发生了很大变化,变化了的这一部分称为表面变化层,如图2.1-10所示。表面层又分为熔化层和热影响层。对于碳钢来说,熔化层在金相照片上呈现白色,即白层。热影响层又分为间层和过渡层。在表面变化层中存在着金相组织、晶粒的变化,有时还有渗碳(工作液和石墨电极中的碳元素)、渗金属(电极中的金属元素)、显微裂纹、气孔和夹杂疏松等现象。

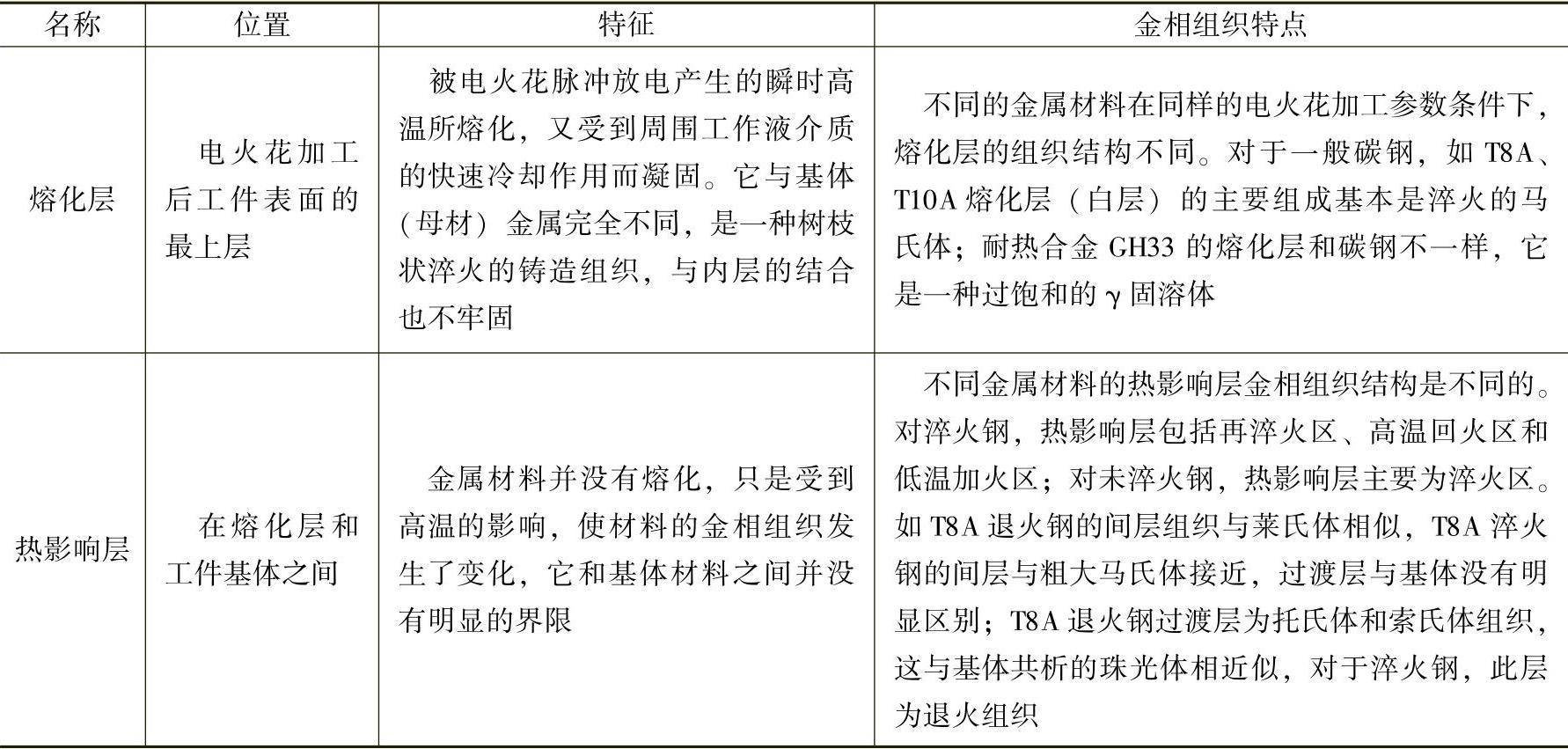

2.表面变化层的金相组织

熔化层和热影响层的位置、特征及金相组织特点的对比见表2.1-18。

图2.1-9 楞角倒圆的起因

a)凸尖楞 b)凹尖楞

图2.1-8 倒圆半径随深度的变化情况

R—倒圆半径 h—加工深度

图2.1-10 电火花加工表面变化层

3.表面变化层的厚度

表面变化层的厚度与工件材料的种类和加工时的电参数有关。单个脉冲能量越大,即脉冲宽度越宽、峰值电流越大,表面变化层的厚度就越大。单个脉冲能量一定时,脉冲宽度越窄,熔化凝固层越薄,这是因为大部分金属不是熔化而是在汽化状态下被抛出蚀除,不再残留在工件表面。

表2.1 - 18 熔化层和热影响层的对比

在电火花成形加工中,一般粗、中规准加工表面变化层厚度大约为0.05~0.1mm,但一般不超过0.1mm;精规准的表面变化层厚度约为0.002~0.05mm。热影响层中靠近熔化凝固层部分,由于受到高温作用并迅速冷却,形成淬火区,其厚度与条件有关,一般为15~25倍的Ra值。对淬火钢,与淬火层相邻的部分受到温度的影响而形成高温、低温回火区,回火区的厚度约为25~30倍的Ra值。脉冲宽度越宽,向内传递的热量就越多,热影响层也越厚。

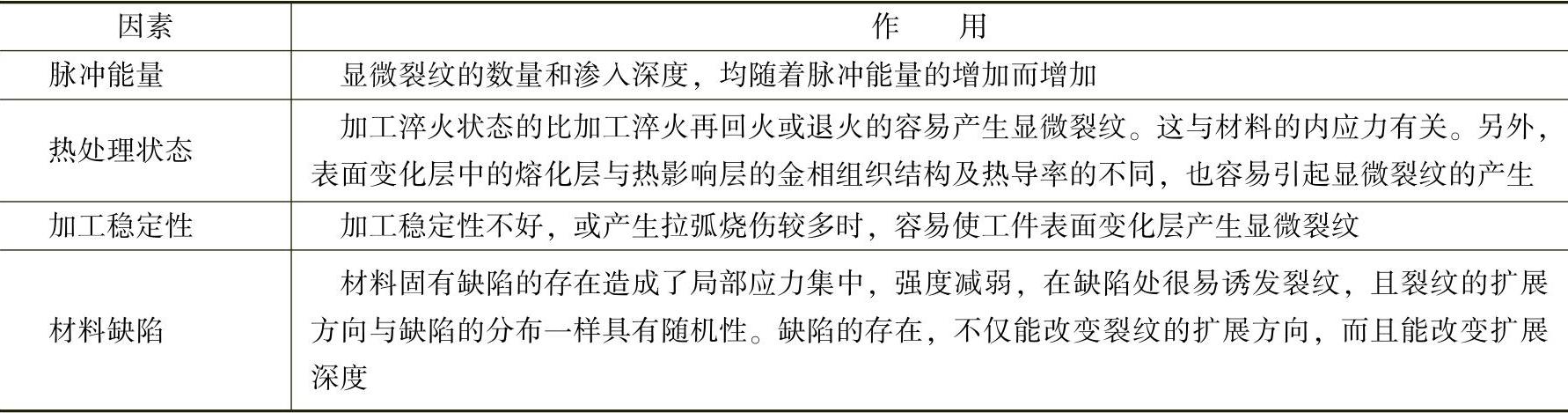

4.表面变化层中的显微裂纹

显微裂纹的产生是局部应力超过该部位材料的强度极限所致。导致显微裂纹和其他缺陷的主要因素见表2.1-19。

表2.1-19 导致显微裂纹和其他缺陷的主要因素

此外,工作液的种类等因素对产生显微裂纹也有一定的影响。

5.表面变化层的力学性能

(1)硬度 工件在加工前由于热处理状态及加工中电参数的不同,加工后表面变化层的硬度变化也不相同。

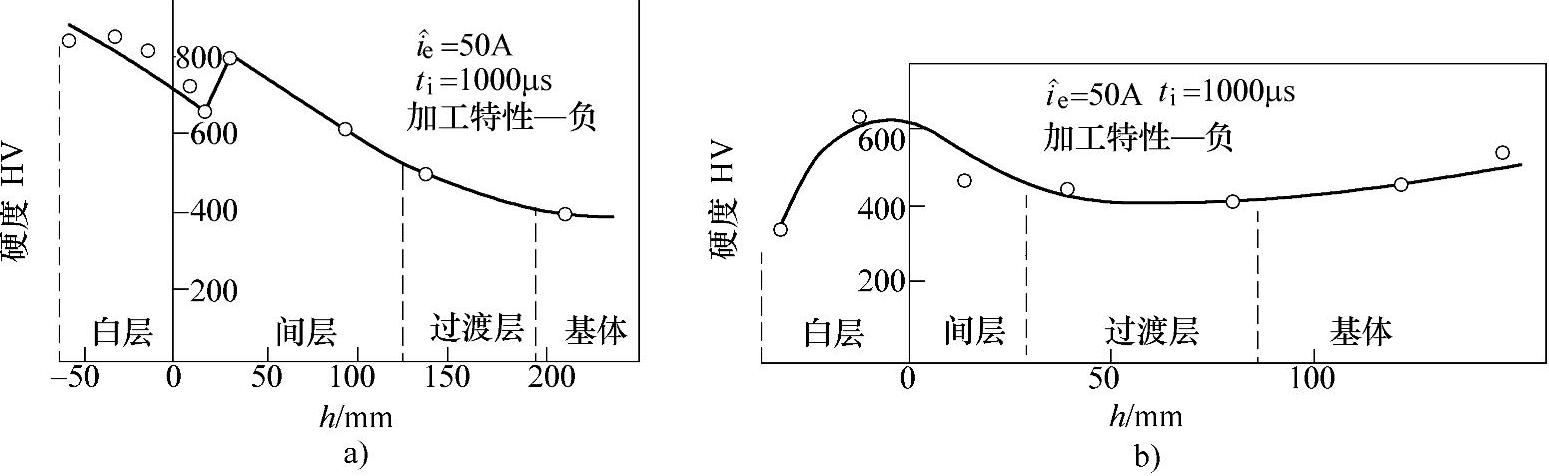

1)未经淬火的钢(如T8A)加工后,由于表面变化层出现淬火的铸造组织,故硬度和耐磨性都有较大的提高,如图2.1-11a所示。原工件材料越软,在加工后表面变化层的硬度提高得越多。

2)经过淬火的钢材在加工后,表面产生重新淬火层和热影响层,使硬度有所变化。

3)加工电参数、冷却条件及工件材料热处理状况不同,硬度变化也不一样。如T8A淬火钢采用宽脉冲粗加工时,发现表面变化层的熔化层(白层)硬度下降,如图2.1-11b所示。但在使用RC电源精加工时,就没有发现表面变化层硬度下降的现象。

图2.1-11 T8A钢在宽脉冲加工后表面变化层的硬度

a)T8A退火钢 b)T8A淬火钢

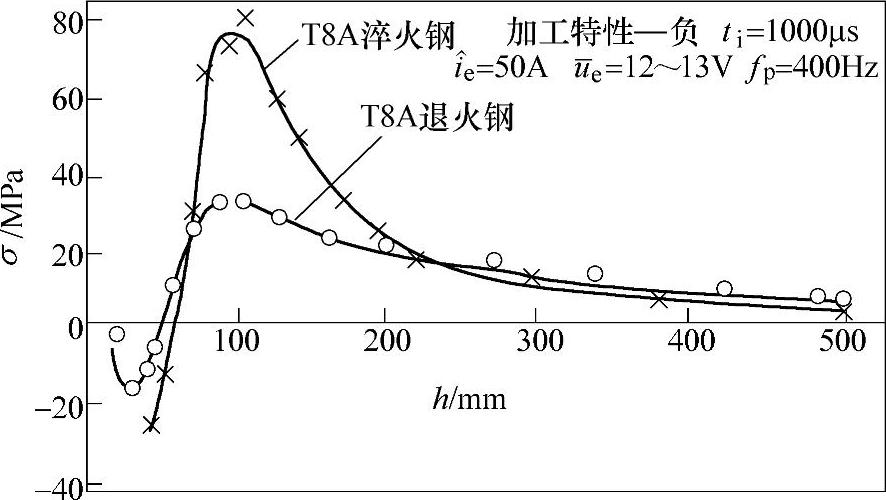

(2)残余应力 表面变化层的残余应力大小和分布,主要和材料在加工前热处理的状态及加工时的脉冲能量有关。一般淬火钢表面变化层的残余应力要比未淬火钢的残余应力大,如图2.1-12所示。一般认为,拉应力值和分布深度都是随脉冲能量的增加而增加的。

图2.1-12 粗规准加工后T8A钢残余应力的分布

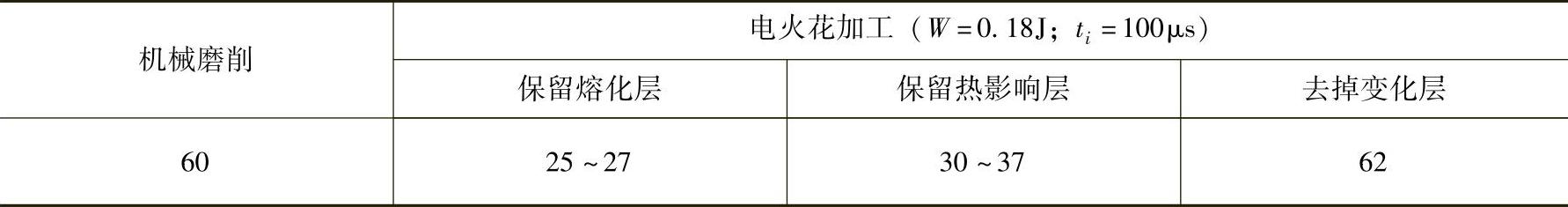

(3)高温持久强度和室温疲劳强度 电火花加工表面存在着较大的拉应力,还可能存在显微裂纹,因此其抗疲劳性能比机械加工的表面低许多。表2.1-20所示为耐热合金GH33的高温持久强度(至断裂时间)。从电火花加工和机械磨削后的比较可知,电火花加工后,因表面变化层的存在,使其高温持久强度减少了50%多。其他金属材料一般也都有所变化。

表2.1-20 耐热合金GH33的高温持久强度(至断裂时间) (单位:h)

注:工件截面直径为ϕ5±0.02mm;应力为431MPa;温度为700℃。

为了避免工件在电火花加工后,高温持久强度和室温疲劳强度的降低,在某些情况下,最好把表面变化层去掉(如机械抛光、电解抛光等)或采用喷砂等表面处理的方法,来改善加工后工件表面的质量。试验表明,当表面粗糙度Ra值在0.32~0.08μm时,电火花加工表面的耐疲劳性能将与机械加工表面相近。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。