2.1.2.1 极性效应

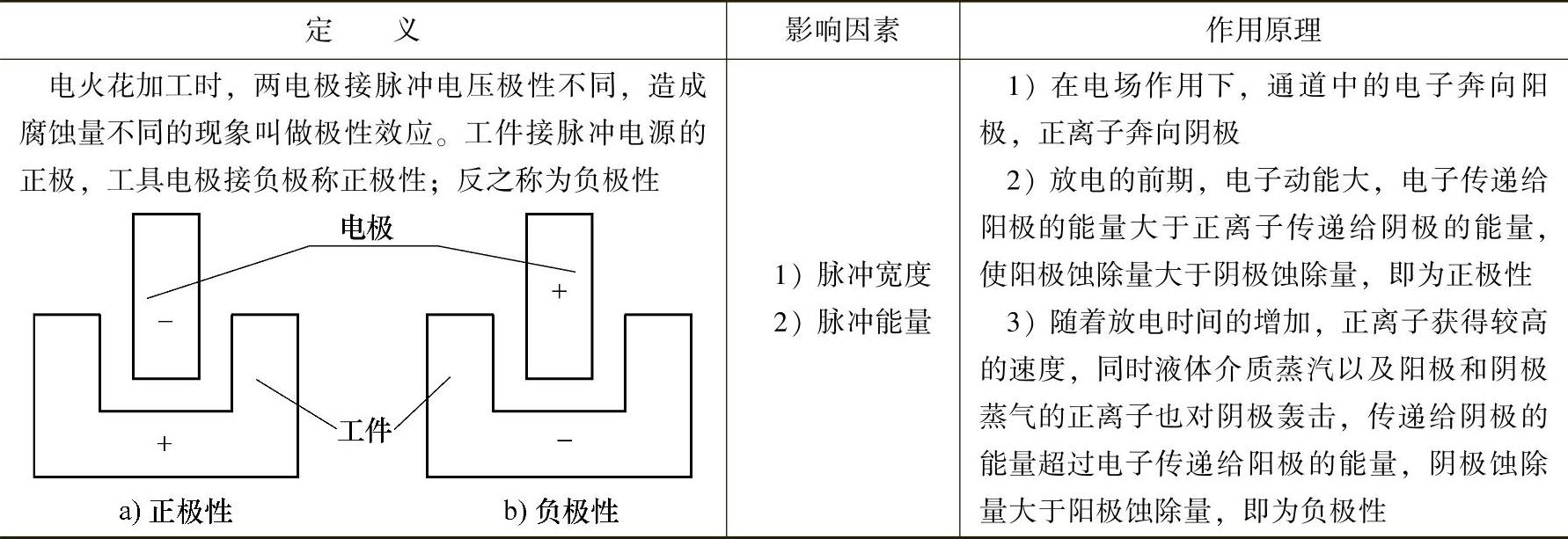

极性效应的定义、影响因素及作用原理见表2.1-4。

表2.1 - 4 极性效应的定义、影响因素和作用原理

2.1.2.2 覆盖效应

1.定义及作用

在材料放电腐蚀过程中,一个电极的电蚀产物转移到另一个电极表面上,形成一定厚度的覆盖层,这种现象叫做覆盖效应。合理利用覆盖效应,有利于降低电极损耗。

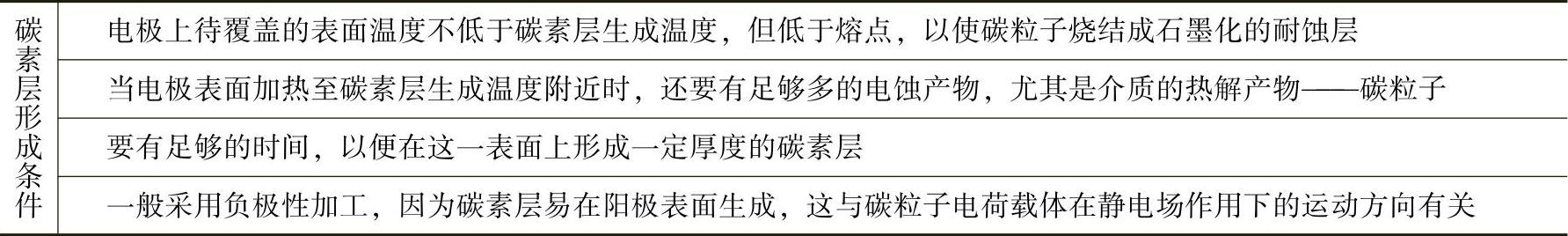

在油类介质中加工时,覆盖层主要是石墨化的碳素层,其次是粘附在电极表面的金属微粒粘接层。碳素层具有很高的耐电腐蚀性,对电极表面有一定保护作用。粘接层为钢的微粒层,强度不牢,耐蚀性也不高,但也有补偿电极损耗的作用。碳素层的形成条件见表2.1-5。

表2.1 - 5 碳素层的形成条件

2.覆盖效应的影响因素

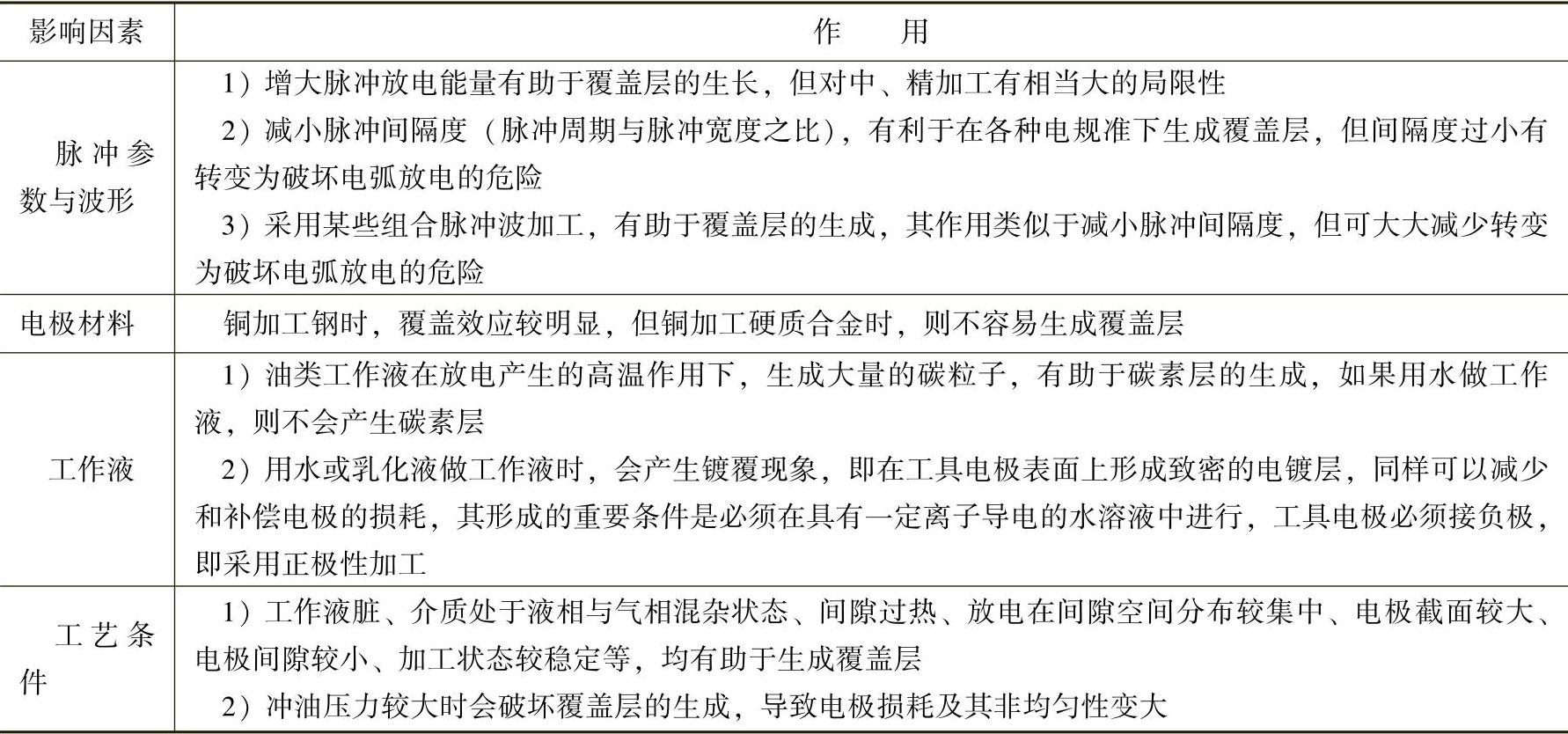

覆盖效应的影响因素及作用原理见表2.1-6。

表2.1 - 6 覆盖效应的影响因素及作用

2.1.2.3 间隙效应

1.间隙与间隙电压的关系

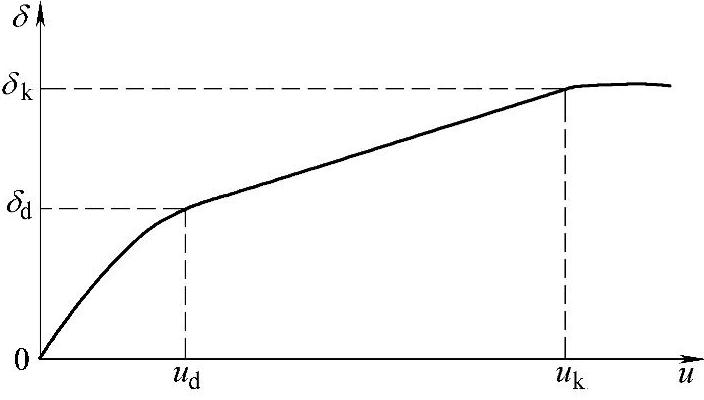

液体介质在小间隙脉冲放电时,极间距离与击穿电压的关系接近直线,间隙击穿电压梯度基本不变,如图2.1-2所示。也就是说,在最小击穿电压ud与最大击穿电压uk之间,间隙δ与间隙电压u呈线性关系。

2.间隙与加工速度和电极损耗的关系

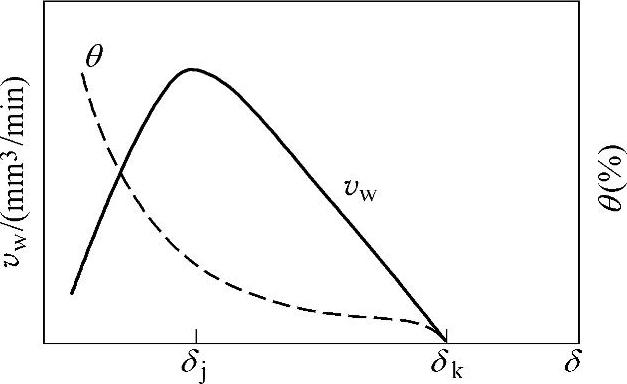

在电极与工件的形状与材料已确定,且工作介质也已确定的条件下,两极间电火花加工就存在一个最佳放电间隙δj,间隙δ大于或小于δj则加工效果都不好,如图2.1-3所示。

1)当间隙δ小于δj时,放电蚀除量减小而影响了加工速度,同时间隙过小而不易排屑,致使放电短路的几率大大增加,使电极的损耗增加。

图2.1-2 间隙δ与间隙电压u的关系

2)当间隙δ大于δj时,致使放电空载几率大大增加,从而降低了加工速度。

2.1.2.4 面积效应

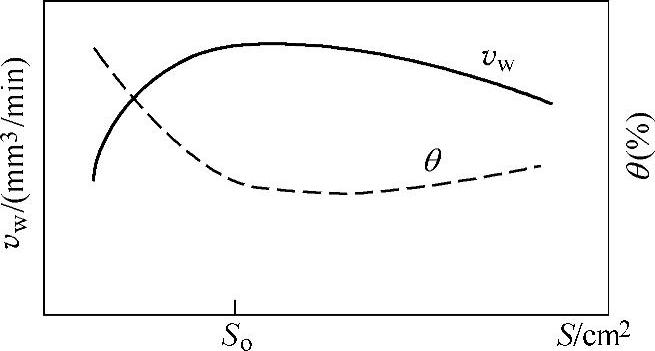

因加工面积变化引起加工速度vw、电极损耗θ变化的效应称为面积效应,三者的关系如图2.1-4所示。

图2.1-3 间隙δ与加工速度vw、电极损耗θ三者的关系

图2.1-4 面积效应

2.1.2.5 脉冲放电特性

1.单个脉冲能量

决定放电痕尺寸的主要参数是单个脉冲能量。放电电压越高,放电电流越大,放电时间越长,间隙中获得的单个脉冲放电能量就越大,单个脉冲能量用式(2.1-2)表示:

式中,Wo是单个脉冲能量;u是间隙瞬时放电电压;i是间隙瞬时放电电流;t是放电持续时间(脉冲宽度)。

2.放电痕尺寸与脉冲宽度和峰值电流的关系

在一定加工条件下,单个脉冲的放电电压变化不大,放电痕尺寸与脉冲宽度、峰值电流有下列经验公式(试验条件:铜电极加工钢件,负极性,脉冲宽度10~1000μs,电流峰值27~144A):

式中,Ra是实测的表面粗糙度(μm);KR是常数,KR=2.3;ti是脉冲宽度(μs); 是峰值电流(A)。

是峰值电流(A)。

式中,D是实测的放电痕平均直径(mm);KD是常数,KD=9×10-3。(https://www.xing528.com)

式中,mo是实测的单个脉冲蚀除量(g/脉冲);Km是常数,Km=9.4×10-11。

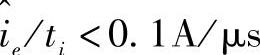

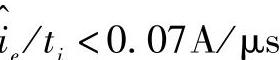

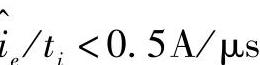

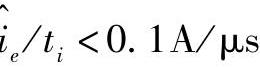

3.矩形波加工时的低损耗条件

矩形波宽脉冲、负极性加工时,体积损耗小于1%的条件如下:

铜电极加工钢件时:

粗加工(Ra为10~20μm)—— ;

;

半精加工(Ra为0.63~1.25μm)—— 。

。

石墨电极加工钢件时:

粗加工(Ra为10~12.5μm)—— ;

;

半精加公(Ra为1.25~2.5μm)—— 。

。

4.放电痕体积计算公式

根据放电热学理论,放电痕的体积V可由式(2.1-6)表示:

式中,Q是电极上脉冲放电区域积聚的热量;g是单位体积的相变全热;Φ是进入电极表面的单位热流,Φ=f(λ,ti,Wo);Φ′是电极体内单位表面因热传导而散失掉的热流,Φ′=f(λ,ti);S是放电痕表面积;λ是热导率;Wo是单个脉冲放电能量。

当ti一定时, 减小意味着Wo减小,即Φ减小,Q减小,故V亦减小。

减小意味着Wo减小,即Φ减小,Q减小,故V亦减小。

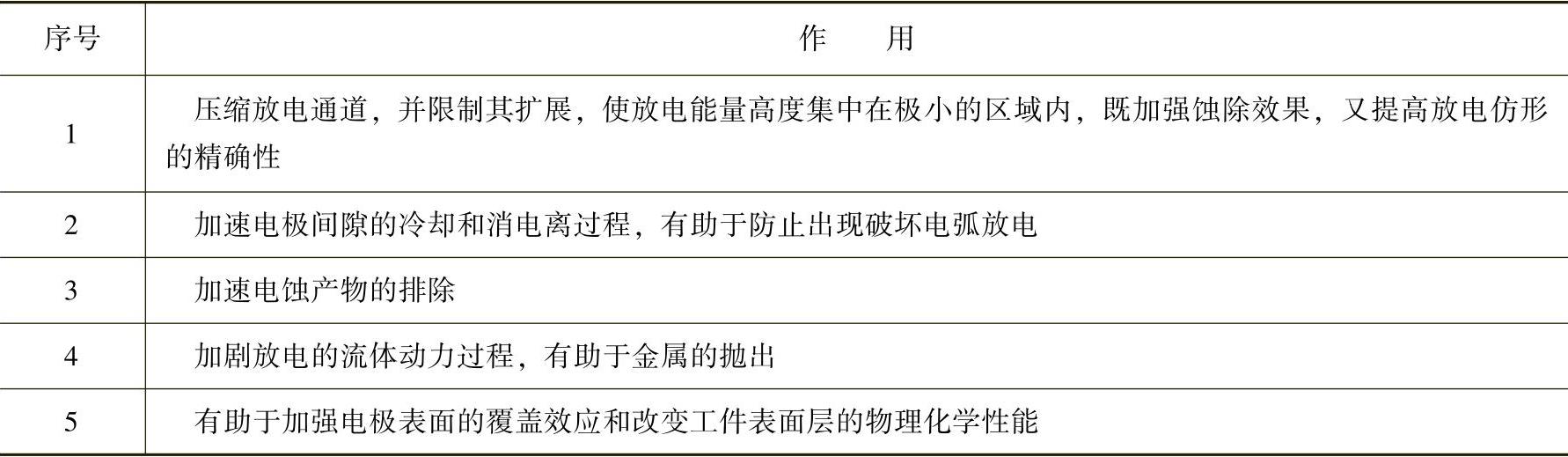

2.1.2.6 介质效应

电火花加工一般在液体介质(工作液)中进行,工作液是参与放电蚀除过程的重要因素,它的种类、成分和性质势必影响加工的工艺指标,其主要作用见表2.1-7。

表2.1 - 7 工作液的主要作用

目前,电火花加工多采用石油产物介质做工作液。煤油粘度低,排屑条件较好,是应用较普遍的一种工作液。在大能量加工中,常采用燃点高的全损耗系统用油、变压器油、锭子油或者它们与煤油混合的工作液。在油中加入活化剂能够提高加工工艺指标,在油类介质中加入各种添加剂,亦能达到提高加工速度,降低损耗的目的。

采用水做工作液是值得注意的一个方向。在弛张式小能量脉冲电源下的试验表明,同样条件下,蒸馏水与煤油相比,阳极上放电痕直径减小5%~7%,深度减小18%~20%,放电痕体积平均减小20%左右;阴极上放电痕体积平均减小15%~20%,表面质量提高一级。

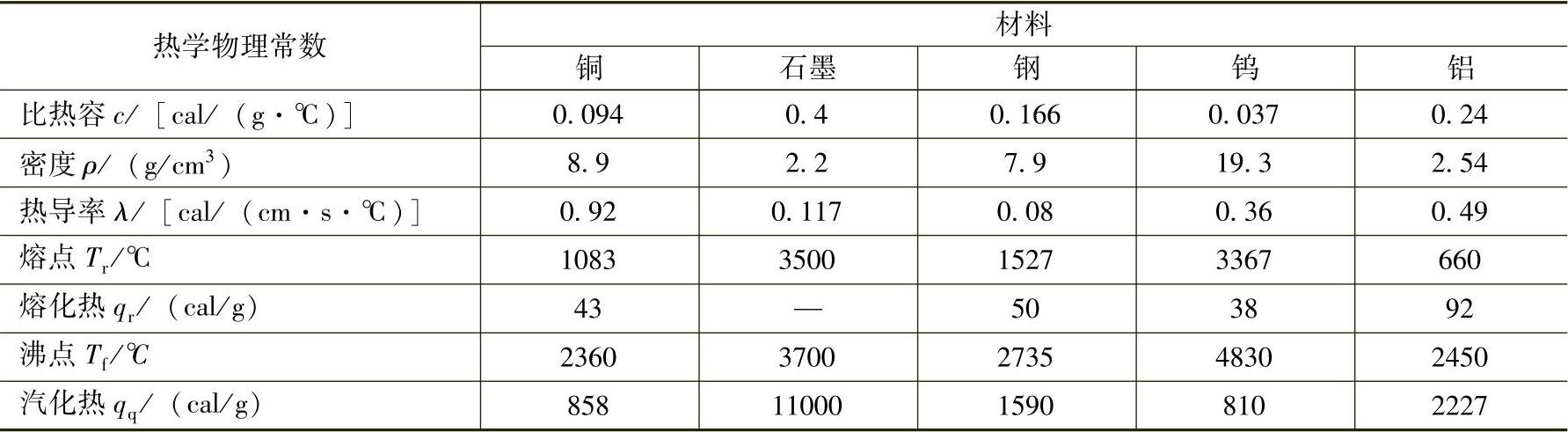

2.1.2.7 电极与工件材料特性

1.放电痕熔化体积

根据热过程理论,放电痕熔化体积V为

式中,Q是电极上脉冲放电区域积聚的热量;C是比热容;ρ是密度;Tr是熔点;To是原始温度;qr是熔化热。

2.材料的耐蚀性

一般情况下,材料耐蚀性K可用热学物理常数来表示:

K=cρλT2 (2.1-8)

表2.1-8所示为常用材料的热学物理常数。

注意,式(2.1-7)和式(2.1-8)并不适用于所有的金属和合金,因为耐蚀性还与材料在高温下的热学、力学及化学的稳定性有关,同时与材料的微观结构有关。

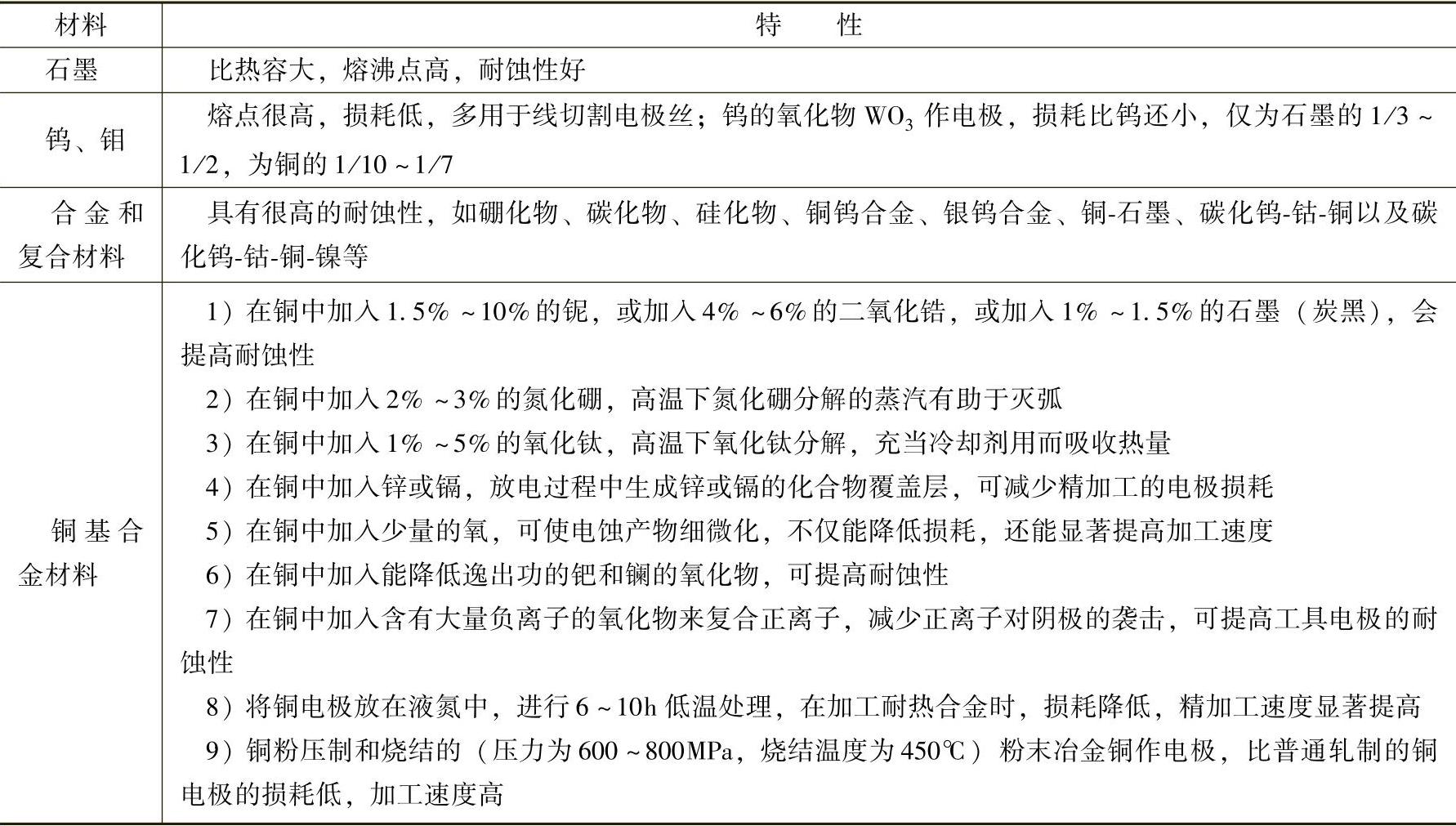

常见的耐蚀性材料及其特性见表2.1-9。

表2.1 - 8 常用材料的热学物理常数

注:1cal=4.18J。

表2.1 - 9 常见的耐蚀性材料及其特性

注:表中百分数为质量分数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。