VRLA在装配时选用的超细玻璃纤维隔板的厚度应为多少?这一问题在蓄电池产品设计时就已有了答案,厚度就是相邻的正、负极板之间的距离。这里的厚度指的是在特定的装配极群组压强下隔板的厚度。这与隔板在无另加压强(实际上是环境的压强,约101kPa)下的厚度差别很大,与隔板生产厂家给出的不同压强下的厚度值也不相同。不同的实验报告给出的纤维隔板的厚度对于压强的依赖关系很难认为有普遍意义。实际上选用的隔板尺寸(包括厚度)往往是在设计者要求的极群组装配压强下通过实验确定的。在较大的极群组装配压强下,用生极板装配的蓄电池有时会出现鼓胀现象,但注入电解液后鼓胀就消失了。说明极群组压强在注液后降低了。因而装配时可以选取较大的极群组装配压强值。在较高压强下装配蓄电池,可以使极板上隔板的接触更为紧密,有利于电极反应面积的增加,可以延长大电流放电的时间【12】。

在较高的极群组装配压强下,极群组装入蓄电池槽较为困难。在这种情况下,设计的极群组夹具的宽度不应小于极板宽度,夹具下部应有辅助入槽的导向设计,以防止损伤极板(特别是两边的极板),防止极板变形。

紧装配的VRLA的电解液是吸收在极板和玻璃纤维隔板微孔中的,不像传统的富液(型)蓄电池(flooded cell;flooded battery)那样容易流动。电解液的固定化在很大程度上减轻了由于放电-充电过程引起的电解液分层(stratification of electrolyte)。完全充电的蓄电池经过深放电,极板之间的电解液浓度会低于周边及上部。这时上部较浓的电解液会与极板之间自然对流,再次达到均匀状态。充电过程使极板之间的电解液浓度增大,促使浓酸向边侧与下部对流,超过极板上部的电解液则仍旧较稀,因其密度小而不易向下流动。这就是分层现象产生的原因。电解液的固定化使得极板上部的电解液易于保持原来的浓度。胶体电解质能在更大程度上消除电解液分层现象。

极板的高度、相关的还有注液的深度应小于蓄电池槽的总深度,应在极板上部留下足够的空间即气室。气室小、不利于蓄电池注液和电池内化成的进行。极板的宽度应小于蓄电池槽内腔的宽度。这样极板两侧的隔板未被压紧,可以贮存较多的电解液。这对于VRLA在不大的电流密度下的放电容量是有益的。

端子(terminals)的密封也是重要问题。除所用的环氧树脂的种类、固化工艺条件和灌胶粘接面的清洁诸因素之外,连接件(con-nector)、端子铸件(包括铜芯极柱)必须无皲裂、无砂眼、无气孔等缺陷。端子结构设计应合理,以保证不发生端子的渗漏腐蚀【11】。

VRLA如果采用蓄电池内化成工艺,注入电解液时的热效应是一个突出的问题。由于生极板活性物质的量多,其中PbO的含量很大,注入电解液后发生中和反应(见第四章第九节和第五章第八节)(https://www.xing528.com)

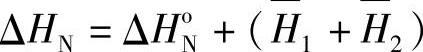

式中ΔHoN是标准状况下反应的焓变。ΔHoN=-172.8kJ·mol-1。不同浓度的H2SO4溶液与PbO,在标准状况下,反应的焓变ΔHN还应考虑到H2O—H2SO4体系中H2O与H2SO4的相对微分混合热 和

和

以注入35.20%的H2SO4溶液(密度在25℃时为1.258kg·L-1)为例, 的值为55.75kJ·mol-1(见表4-14)。那么,反应的焓变

的值为55.75kJ·mol-1(见表4-14)。那么,反应的焓变

ΔHN=-117.05kJ·mol-1 (9-23)这比传统的起动用铅酸蓄电池内化成的热效应还更显著,因为VRLA注液的浓度较大。另外,VRLA的装配极群组较紧,单位体积内的活性物质的量较多,而且散热较慢。如不采取冷却措施,注液时蓄电池的温度会升高到70℃以上甚至更高。可以在注液前把H2SO4溶液冷却至较低温度,同时在注液时及注液后采取风冷或水冷的方法来降温。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。