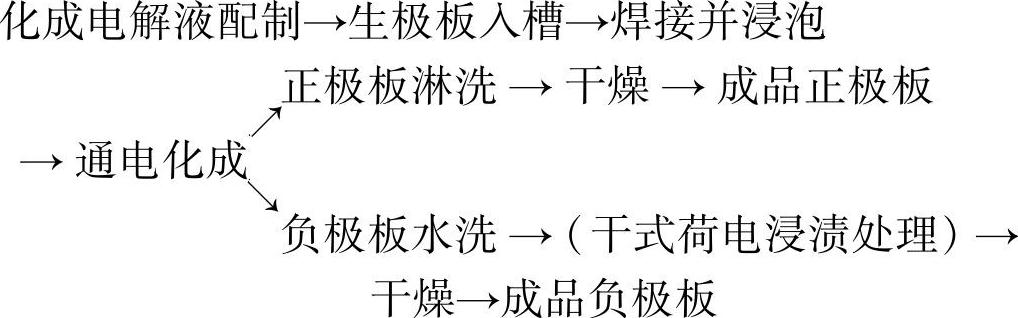

极板槽化成的工艺流程如下:

化成用电解液要用纯水与蓄电池用硫酸配制,不允许用含较多阳离子或氯离子的水和工业硫酸。对于不同厚度的极板推荐不同浓度的硫酸溶液作为化成电解液:

2.5mm以下 1.04~1.08kg·L-1(25℃)

2.5~4.0mm 1.08~1.10kg·L-1(25℃)

4.0mm以上 1.10~1.15kg·L-1(25℃)

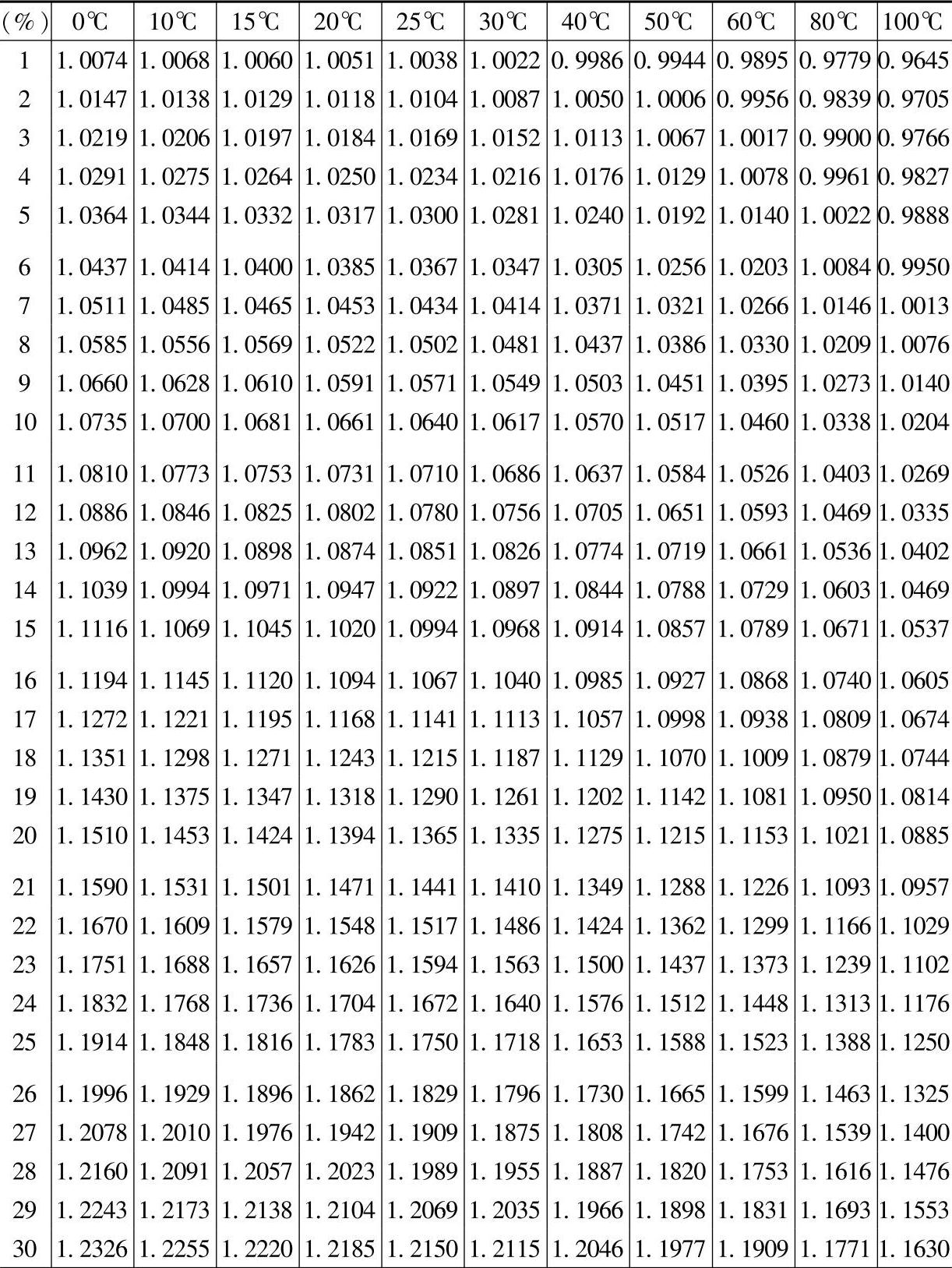

正、负极板在化成槽中相间排列好,相邻极板之间保留5~10mm的空隙。负极板板耳在同一侧,正极板板耳在另一侧。把同一个槽中的正、负极板板耳分别用铅合金条焊接在一起,槽与槽之间串联焊接。在槽中加入配制好的、已冷却至室温的电解液,使极板除上面的板耳外全都浸没在液面之下。生极板在电解液中浸泡时间不宜过长。当入槽、焊接的操作完成之后(约需2~3h)可以立即通电化成。化成的最佳温度为25~55℃。电解液的温度低于10℃,电流效率将大为下降。配制不同浓度的硫酸溶液可参考表5-9【8】。

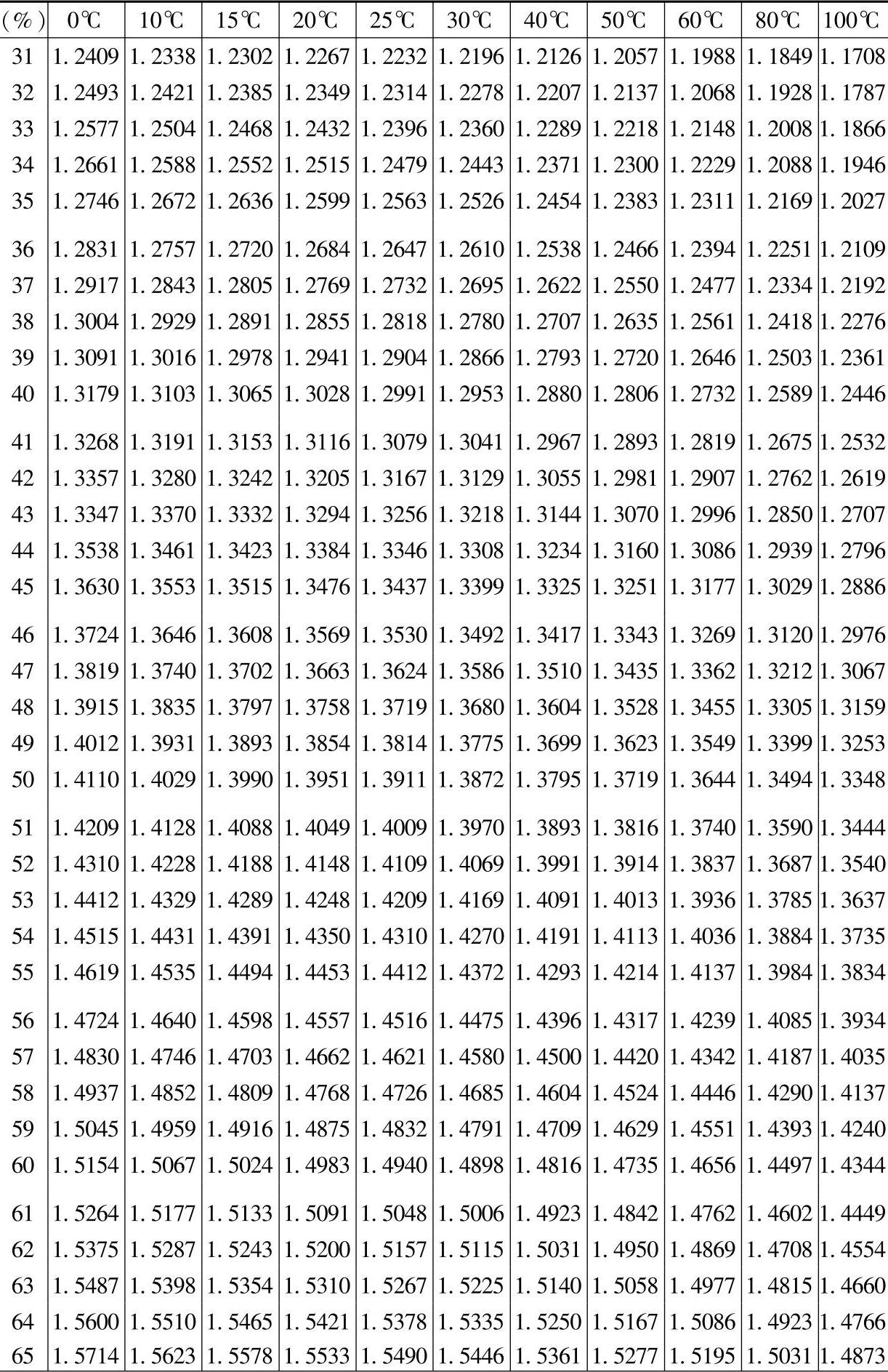

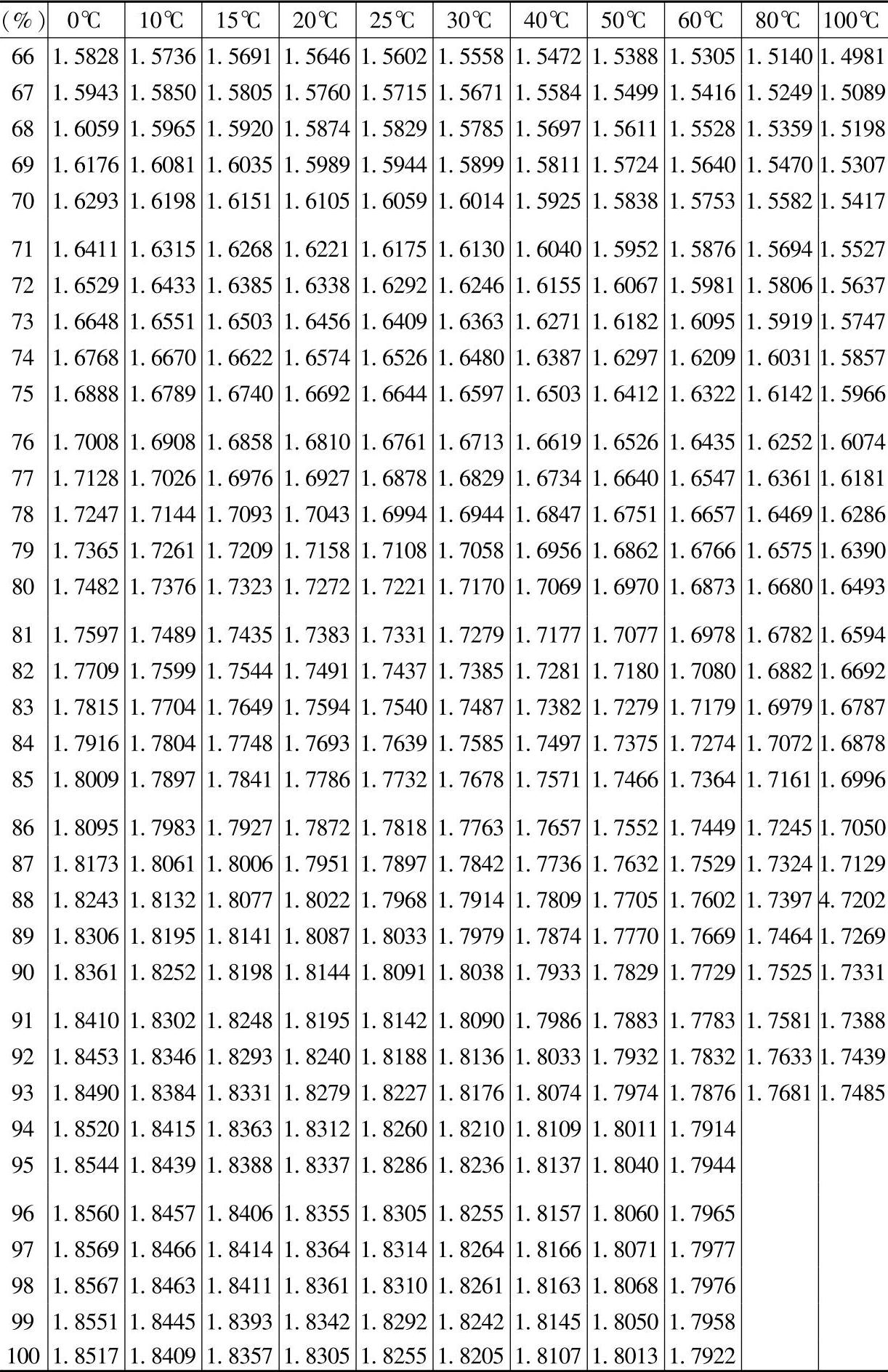

表5-9 不同温度下H2SO4溶液的密度(kg·L-1)和 浓度(质量分数(%))的关系

(续)

(续)

下述诸现象是化成完成的标志:

1)电解液密度保持恒定,其值高于化成开始时的值;

2)端电压恒定,其值决定于电解液密度、温度和化成电流强度;

3)以镉电极(cadmium electrode)为参比电极(reference e-lectrode),正极电极电位2.30~2.45V,负极电极电位-0.05~-0.20V;

4)剧烈而均匀地析出气体;

5)负极板颜色均匀无白斑;为金属蓝灰色,用指甲背轻划指痕,有闪亮的金属光泽;

6)正极板为均匀的暗褐色;

7)化成完成时,如果电流仍不减小,温度会急剧上升。

也可以用化成实际所消耗的电量来判断化成完成程度。实际完成化成所需电量大于理论所需电量。化成电流越大,实际所需电量越多。如果已充入预计的电量(如全部活性物质化成所需理论电量的1.8~2.0倍)而仍有部分极板未能完成化成,其原因可能是极板表面生成了钝化的硫酸盐层,或者是重结晶(re-crystallization)形成的硫酸盐层,或者是由细微的氧化物晶粒形成的微密层。这种情况也可能是电解液中的杂质,特别是铁和有机杂质引起的。(https://www.xing528.com)

槽化成一般采用恒流充电的方法。对于不同厚度的极板推荐不同的表观电流密度如下:

2.5mm以下 0.5~0.8A·dm-2

2.5~4.0mm 0.7~1.2A·dm-2

4.0mm以上 1.0~2.0A·dm-2

计算极板的表观面积时,按两面计算。如汽车型极板高1.32dm、宽1.43dm,其表观面积约为3.8dm2。

如果化成已完成而继续长时间通电化成,会导致极板过化成(overformation)。过化成会导致正极板活性物质脆弱,易脱落,在蓄电池使用过程中易引起短路。过化成对负极板影响不大。

生极板在固化之后如果游离金属铅含量较高,会导致化成后极板翘曲,同时常会出现活性物质脱落或剥落。

湿铅膏涂填时过重的轧板,有可能导致化成时极板表面起泡。固化干燥时出现的极板皲裂和孔洞,化成时会更趋严重,尤其是负极板。目视检查出来的其它缺陷,如果不清楚这批极板在全部生产过程中的工艺参数细节的话,有时不易判断其原因。

一般说,铅膏表观密度高(>4.2kg·L-1),化成电流密度大,对正极板性能的影响是不利的。铅膏表观密度过低(<3.9kg·L-1),极板牢固性差,在蓄电池的使用过程中极板变软,活性物质趋向于成为泥浆状。

现在说一下化成的时间问题。厚度2.5mm以下的极板,通电化成时间一般为18~27h,所耗直流电电量约为极板理论容量的1.8~2.2倍,额定容量的3.5~4.2倍;厚度4.0mm以上的极板则为30~45h,理论容量的2.0~2.4倍,额定容量的6~7.2倍。

有些厂家出于某种考虑,化成过程经过充电、放电、再充电,即所谓“两充一放”,甚至进一步采用“三充两放”的工艺规程。这样做极板在前几次循环中的性能会有改善,但所耗时间和电量将大大增加,值得权衡利弊。

也有些厂家在化成充电后进行20~30min的保护性放电,电流密度一般为化成电流密度的一半。这样可以使极板表面生成一层PbSO4,对抑制负极板在以后的干燥过程中的氧化有一定作用。

化成充电完毕应及时拆除槽与槽之间的连接条,先取出负极板,放在水洗槽中冲洗至pH值约为5。然后取出正极板放在另外的水洗槽中冲洗或放在晾板架子上淋洗至pH值约为5。

正极板经化成、水洗后,送入干燥室烘干。干燥室的温度保持在室温以上,但不宜高于70℃。正极板在高于70℃干燥时,可能出现“热钝化”(thermopassivation)现象,失去部分能量【9】。

负极板经化成水洗后的干燥过程是制造干式荷电蓄电池的一个关键工序。这一问题在下一节讨论。

这里简单讨论一下管式极板的化成问题。

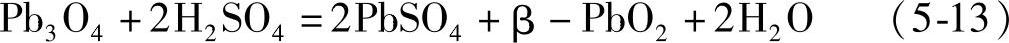

管式极板化成之前应先在密度为1.10~1.15kg·L-1的H2SO4溶液中浸泡。除了PbO与H2SO4中和,生成PbSO4的反应外,如果铅粉中掺有少量的Pb3 O4,还会有下面的反应:

仅在较小的pH值区间才能形成碱式硫酸盐特别是一碱式硫酸铅PbO·PbSO4。由于表面张力的关系,生成PbSO4的反应首先在表面进行。灌入管中的铅粉的表观密度如达到2~3kg·L-1,孔率67%~78%,浸入密度1.15kg·L-1的H2SO4溶液中,硫酸盐含量约为6%~10%。

通常需在酸中浸泡几个小时后开始通电化成。这是为了使浸泡时发生的化学反应有足够的时间靠扩散来完成。化成时间决定于所灌铅粉的量和表观密度、电解液密度和温度,一般需20h或更长的时间。化成电流密度一般为50~100A·m-2,电解液密度为1.08~1.15kg·L-1。由于硫酸盐含量较高,通常化成开始后会很快析出氧气(在正极上)。要想正极活性物质中的PbO2含量接近90%,实际所需电量较理论值高得多。正极中PbO2几乎全部是β-PbO2。

在铅合金骨架(skeleton)外面套上圆管,在管中灌入铅粉的极板,化成反应是从骨架开始逐渐向外扩展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。