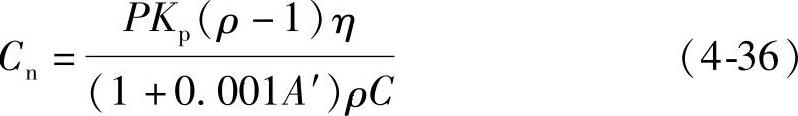

在板栅上涂填铅膏,首先要确定一片板栅上铅膏的质量。如果极板的设计容量是Cn(A·h),生成极板上活性物质的铅粉的质量是q(g),铅粉的电化学当量是C[g·(A·h)-1](见第三章第六节),那么

式中,η是活性物质利用率。η是电化学反应中实际上转移的电量与根据电化学反应式,按照法拉第电解定律理论上转移的电量之比。把式(4-11)中的q值代入式(4-35),得到

铅膏质量P由下式确定:

例如,Cn=15A·h,A′=30,C=4.07g·(A·h)-1,ρ=4.20g·cm-3,Kp=1.13,η=0.50,那么得到P=146g。而铅膏所占体积Vp

若P=146g,ρ=4.20g·cm-3,则Vp=34.8cm3。

涂填后经轧板,一般说即可将湿板送入表面干燥炉。有时为了避免铅膏和涂填用布粘连,在涂填后轧板时淋酸。淋酸所用的H2SO4溶液浓度不应太高,用密度1.05~1.10kg·L-1的即可。如果是浸酸,浸没1~2s即可,不必长时间浸泡。

涂填铅膏的湿板通过干燥炉(温度一般为100~120℃,时间为2~5min)要失去一部分水。出干燥炉的湿板铅膏含水率应当控制在8.00%~11.0%,以利于后面的极板固化工序。先用下式计算铅膏的含水率:

式中分子是1.00×103g铅粉和膏时水的总质量,其中W1是单独加水量,ds和Vs分别是所用H2SO4溶液的密度和体积,A′是酸量。分母是铅膏的质量。

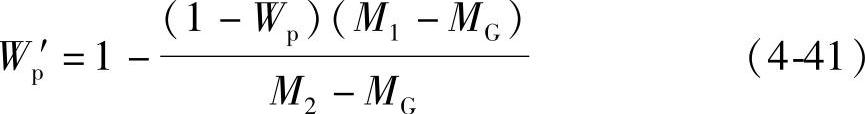

出干燥炉时的铅膏含水率Wp′用下式计算:(https://www.xing528.com)

式中,M1是入干燥炉前湿板质量,g;M2是出干燥炉时湿板质量,g;MG是板栅质量,g。

式(4-40)亦可写成

在生产过程中,实际是利用干燥炉温度、湿板在炉中的时间以及炉中通风排气等因素,通过控制出干燥炉时的湿板质量M2来控制含水率Wp′的,所以把式(4-41)写成

如果规定Wp′的控制范围为8.00%~11.0%,正铅膏的含水率Wp=15.0%,负铅膏的含水率Wp=14.0%,那么,M2的控制范围应为正板 负板

负板

举一个实际例子。设正板栅MG=79.0g,正铅膏质量为151g,正铅膏含水率Wp=15.0%;负板栅质量MG=68.0g,负铅膏质量为127g,负铅膏含水率Wp=14.0%。用式(4-43)和(4-44)计算出,出干燥炉时正板质量MG应控制在

223g≥M2≥219g而负板质量则应为

191g≥M2≥187g这一实例的有关数据见表4-12。

表4-12 控制表面干燥失水的实例数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。