巴顿铅粉(Barton Lead oxide;Barton oxide)的生产工艺流程是用巴顿式铅粉机(Barton oxide manufacturing plant)将熔融的铅与空气混合,铅氧化成一氧化铅,用高速叶轮使Pb与空气充分接触,用稳定的气流把铅粉吹至收集器。

巴顿铅粉生产的两个重要的工艺参数是加水量和温度。水是铅的氧化反应的催化剂。温度对于巴顿铅粉中的β-PbO含量有很大影响,如温度为480℃时,铅粉中的β-PbO占21.6%,金属铅20.6%,α-PbO58.0%。如前所述,β-PbO制造的正极板的容量和寿命都不如α-PbO,所以一般都控制温度不超过488℃,以控制β-PbO含量不要太高。

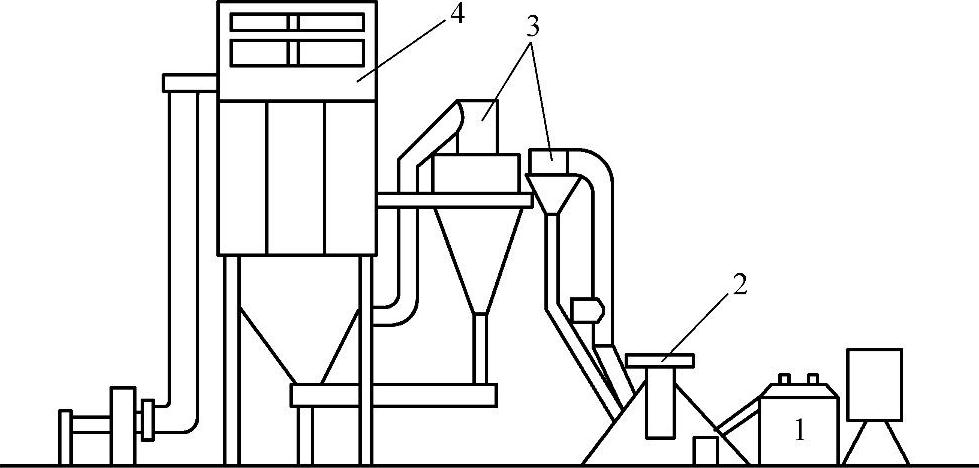

我国重庆蓄电池总厂1987年从美国Linklater(林克雷特)公司引进一台L-2100-G型巴顿式铅粉机,并于1988年4月完成调试投入生产【5】。图3-4是巴顿式铅粉机示意图。该机由熔铅锅、反应锅、分离器及铅粉收集装置等组成。纯铅在熔铅锅内被搅成小雾滴。系统处于负压状态,铅雾滴与出入的空气混合并反应生成氧化铅

2Pb+O2=2PbO由于这一反应是放热反应,反应锅的工作温度可由进入反应锅的熔融的铅量来调节。开启反应锅搅拌前要先开启预热器,铅液进入反应锅内处于控制的工作状态。首次开机时加入15~20kgPbO粉。这两项措施是为了保证生产的铅粉的均匀性。

在反应锅内生成的铅粉,由气流送至颗粒分离器,气流在分离器中去掉较粗的和质量较大的颗粒(使之又回到反应锅内)而进入旋风分离器,约有90%的铅粉在此处被收集起来。少量极细的铅粉颗粒随气流进入脉冲布袋收粉器中被收集起来。

巴顿式铅粉机的控制参数较为简单。只要控制反应锅温度基本上就可以控制铅粉的品质。反应锅的温度由反应锅温度记录控制仪控制,它反过来支配熔铅锅的铅泵,控制着铅液的输入量。一般情况下,熔铅锅温度保持在400~420℃,反应锅保持在330~350℃即可。(https://www.xing528.com)

铅粉的氧化度依赖于空气的输入量。一个喷水雾的装置以4~10L·h-1的速度向反应锅内喷水。这是为了加速铅的氧化的反应速率和降温。

巴顿式铅粉机也常用来生产红丹。一般是调整工艺参数,先生产出粗铅粉(raw oxide),再加热至约500℃生成Pb3O4。中间产物也叫红丹用粗铅粉(red lead raw oxide),其中的氧化物含α-PbO较多,游离金属铅含量较低,一般仅5%左右。进一步制造的红丹中Pb3O4含量可以达到75%~95%,颗粒也进一步变细。

图3-4 巴顿式铅粉机示意图

1—熔铅锅 2—反应锅 3—分离器 4—铅粉收集装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。